焊后热处理对Q235堆焊复合板的冲击性能影响

(湖南科技大学,湖南 湘潭 411201)

随着深层矿产资源的开发,许多设备及关键的零部件通常在摩擦严重的情况下服役。例如,矿山机械的挖斗长期在高摩擦情况下工作。满足这些性能的材料价格相对普通钢材要贵很多,因此,实际生产过程中常采用碳钢为基板,在其表面堆焊一层满足性能的高强层,以满足强度、硬度、耐磨等性能来达到要求[1—3]。这种将具有一定使用性能的合金材料堆焊在材料表面,赋予母材特殊使用性能的堆焊方法,不仅能够降低生产成本,还可以使零件同时具有母材和堆焊层合金的综合性能,使堆焊技术广泛应用于煤炭、矿山机械、轧钢和模具等领域[4—5]。尽管已有大量研究人员采用堆焊方法解决了单一母材难以满足一些特殊使用性能的要求,但是会产生堆焊的原始材料组织和性能不均匀、层状撕裂、韧性降低和焊接性差等问题,在一定程度上制约了堆焊技术的应用[6—8]。

基于上述原因,文中通过优化焊后热处理制度,探讨焊后热处理工艺对Q235堆焊复合板的冲击韧性的影响,采用传统手工电弧焊方法,将高强度和高耐磨的铬钼钢焊条THD212堆焊在Q235钢板表面,重点研究该复合板的微观组织以及冲击韧性,从组织及性能的角度,探索采用焊后热处理以提高Q235堆焊复合板韧性的可行性。

1 试验

1.1 材料

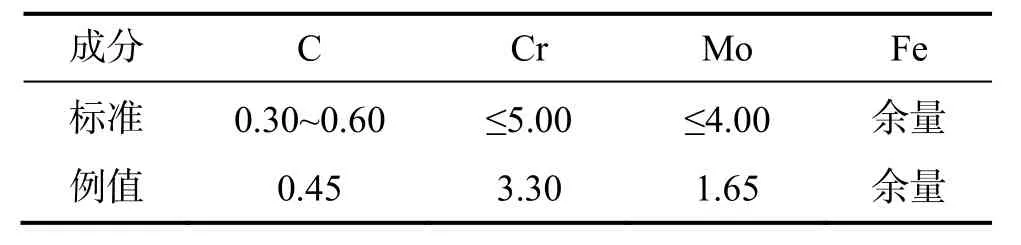

试验材料为普通碳素结构钢Q235B,尺寸规格为200 mm×100 mm×4 mm。堆焊焊条采用THD212铬钼钢耐磨焊条,其化学成分见表1。堆焊前将Q235B基板用砂轮和砂纸打磨,去掉材料表面杂质和氧化皮,再用丙酮清洗,去除油污等杂质,使基板呈金属光泽。焊条为铬钼钢 THD212,直径为 3.2 mm。牌号为THD212焊条主要合金成分见表1。

表1 THD212焊条化学成分(质量分数)Tab.1 Chemical composition of THD212 electrode(mass fraction) %

1.2 方法

堆焊方法采用手工电弧焊,焊条直径为3.2 mm,采用多层多道焊的方法进行堆焊,堆焊厚度层约为6 mm,层间温度控制在200 ℃以下。焊后将复合板加热至850~950 ℃,保温15 min,进行淬火处理,将热处理后的焊件进行打磨和抛光,利用线切割切成标准的V型冲击试样进行冲击试验,试样示意图见图1,并采用光学显微镜观察其微观组织,最后采用JSM-6380LV扫描电镜分析冲击断口形貌。

图1 V型冲击试样示意图Fig.1 Diagram of V impact sample

2 结果分析及讨论

2.1 焊后热处理温度对焊接接头微观组织的影响

焊后Q235B基板和堆焊层显微组织见图2,焊接接头区域由左到右分别为高强度堆焊层、熔合过渡区、Q235B基板层。由图2可知,焊接后的焊接接头熔合良好,堆焊层无肉眼可见气孔、裂纹等缺陷。从图2a可以看出,在靠近基板的堆焊层一侧出现类似由铁素体和细小碳化物组成的回火索氏体组织,由于堆焊层数和道数较多,在底层堆焊的金属容易产生中高温回火组织,同时由于堆焊材料为铬钼钢焊条,铬钼元素使得合金铁素体再结晶温度较高,铁素体仍保持较小的晶粒尺度;在 Q235B基板一侧组织由铁素体和少量珠光体组织构成,同时也受堆焊热源传导到基板的影响,铁素体组织晶粒粗大。远离熔合过渡区的高强堆焊层的显微组织见图2b,可以看出,该区域由于回火温度高于靠近基板一侧的堆焊层,碳化物进一步聚集长大,这种组织有时称为调质组织,具有较好的强度和韧性组合[9—10]。

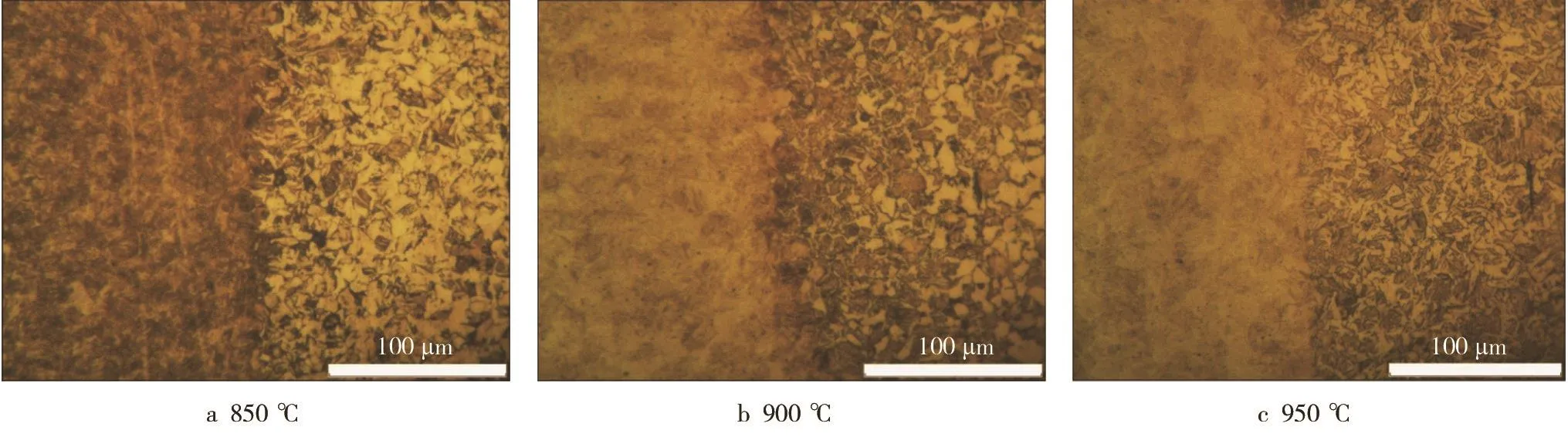

淬火温度在850, 900, 950 ℃时的焊接接头微观组织见图3,可以看出,在高温淬火之后,高强层和基板间的没有明显的熔合线。在Q235基板一侧,高温淬火之后出现大量的珠光体组织,并且随着淬火温度的升高,珠光体组织含量增多。从图3a和 3b还可以看出,越靠近熔合过渡区的基板一侧,珠光体含量越多,珠光体含量呈现梯度分布的趋势,这可能是由于堆焊层一侧的合金含碳量高于基板,在高温焊接热源的作用下,碳元素由于溶度梯度差产生迁移所致[11—13]。观察还发现随着淬火温度的升高,堆焊组织发生明显的长大,850 ℃淬火组织可以发现大量的索氏体和部分马氏体和少量碳化物。900和950 ℃淬火组织针状马氏体含量进一步增大。

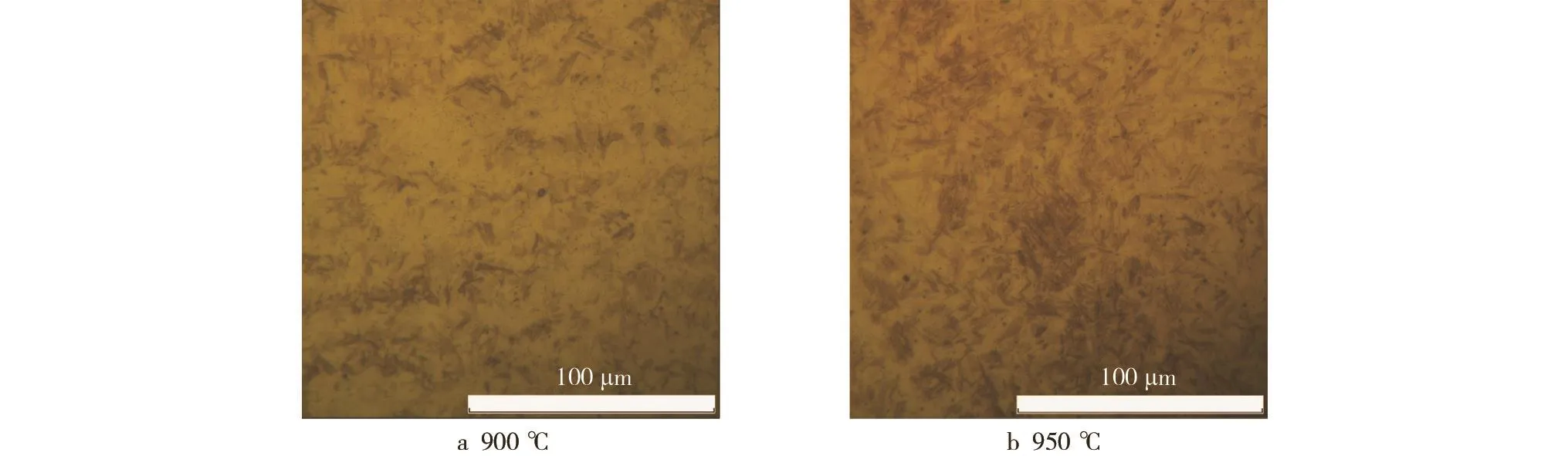

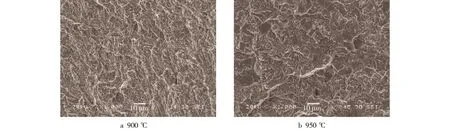

淬火温度在900和950 ℃时远离熔合区的堆焊高强层的微观组织见图4,可以看出,在850 ℃淬火时,出现大量的针状马氏体组织,还出现少量的颗粒状碳化物和残余奥氏体组织。在950 ℃时,马氏体含量进一步增多,并且出现长大的趋势,同时出现大量条状马氏体组织。这可能是由于奥氏体化温度越低,原始奥氏体晶粒越细小,淬火后得到马氏体越细。

图2 焊接接头微观组织Fig.2 Microstructure and morphology of welded joints

图3 不同温度淬火下的焊接接头微观组织Fig.3 Microstructure and morphology of welded joints at different quenching temperature

图4 不同温度淬火下的堆焊层微观组织Fig.4 Microstructure and morphology of surfacing at different quenching temperature

2.2 焊后热处理温度对焊接接头冲击韧性的影响

Q235B复合板室温冲击试验结果见表2。可以看出,采用多层多道焊,并且合理控制层间温度,可以获得较好冲击韧性的堆焊接头,并且在淬火温度范围为850和900 ℃时冲击韧性显著提高,在950 ℃淬火时,冲击功最低。由此表明,在900 ℃淬火时可以有效提高 Q235B复合板的冲击韧性。结合微观组织分析可知,堆焊层中针状马氏体组织越细小,韧性越好,多数研究也表明马氏体的冲击韧性决定于马氏体的条束宽度[14]。同时也由于THD212焊条碳含量为中低含量,高温淬火之后更倾向于形成韧性更好的位错马氏体,由于位错的可动性,使得该类型马氏体具有一定的塑性,裂纹扩展阻力增大,可显著提高断裂韧性,而高碳合金钢易形成硬而脆的孪晶马氏体,在马氏体转变过程中易在马氏体片层间产生显微裂纹,显著降低韧性[15—16]。

Q235B复合板在900和950 ℃时的焊缝附件的冲击断口微观形貌见图5。从图5a可以看出,断口形貌大部分为韧窝分布,韧窝的分布较多且尺寸较为细小,撕裂棱较少,900 ℃淬火时为韧性断裂。从图5b可以看出,焊缝区为明显的解理断裂,可观察到典型的河流花样及解理台阶。

表2 不同热处理温度时的冲击功Tab.2 Impact energy at different quenching temperature J

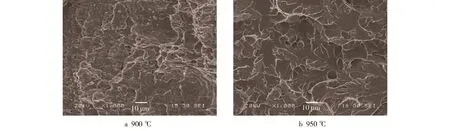

Q235B复合板在900和950 ℃时的高强堆焊层附近的冲击断口微观形貌见图6。从图6a可以看出,其断口形貌为准解理断裂,河流花样不明显,存在很多的准解理小面,在其周围分布有较多的撕裂棱,900 ℃淬火时堆焊层为准解理断裂。从图6b可以看出,相比较900 ℃淬火时的形貌,950 ℃淬火后形貌准解理小面数量较少,大部分为撕裂棱,同时可观察到分布大量的河流花样及解理台阶,为明显的解理断裂,这一结果和冲击值结果吻合。

图5 不同温度淬火处理下的焊缝断口形貌Fig.5 Fracture morphology of joints at different quenching temperature

图6 不同温度淬火处理下的堆焊层断口形貌Fig.6 Fracture morphology of surfacing at different quenching temperature

3 结论

通过对Q235B基板堆焊高强度高硬度的铬钼钢,分析热处理温度对以 Q235B堆焊复合板的微观组织和冲击韧性的影响规律,得到如下结论。

1) 由于 THD212铬钼钢耐磨焊条具有较高的铬钼元素存在,靠近熔合过渡区一侧的堆焊层得到铁素体和细小碳化物组成的回火索氏体组织,Q235基板一侧受到高温回火的影响,得到粗大的铁素体和珠光体组织。

2) 随着淬火温度的升高,基板一侧珠光体含量增多,高强堆焊层马氏体含量逐渐增多,尺寸逐渐增大,并且由针状向片状转变。经过合理控制的焊后热处理温度,高强堆焊层获得为细小的针状马氏体和残余奥氏体组织,由于焊接产生热量使碳迁移,过渡区马氏体量较多,基板为珠光体和铁素体组织。

3) 随着淬火温度的增加,复合板材的冲击韧性出现先增大后减小的趋势。当淬火温度在 850和900 ℃时,由于出现塑性和韧性较好的针状位错马氏体,在一定程度上提高焊接接头的韧性,淬火温度为950 ℃时,随着奥氏体化温度升高,马氏体组织粗大,显著降低韧性,焊缝区和高强堆焊区均为脆性断裂。