伺服压力机在电机冲片整圆落料线的应用

文/梁伯科·江苏中兴西田数控科技有限公司

冲裁成形加工中,冲裁间隙和冲裁速度对切断面质量有重要的影响,在模具参数既定的情况下,调整冲裁速度来提高冲裁质量是唯一的手段。在实际生产中以压力机实际工作速度为前提,以冲切、拉深、弯曲、挤压所组成的全过程为对象进行冲裁试验,设定合理的冲裁速度。

冲裁件断面可分为圆角带、光亮带、断裂带和毛刺区,圆角和毛刺应较小,光亮带宽,剪切面斜度小。根据物理变形过程,冲裁可分为弹性变形、塑性变形和断裂分离3个阶段。毛刺的高度是由塑性变形阶段凹模刃口附近板料产生最大应力点的位置所决定的,此点距刃口越近,毛刺高度越低,反之则毛刺高度越高;冲裁件断面上的圆角区是由刃口附近的板料在分离后所保留的残余变形产生的;光亮区是由塑性变形与脱离模具时板料与模具摩擦引起的。不同的冲裁速度,凹模刃口附近板料最大应力点产生的位置也不同,另外冲裁速度对残余应力、应变的大小和分布、摩擦系数也有不同的影响。

伺服压力机的滑块运动可自由编程,如钟摆模式中滑块可以反向运动、实现较短的滑块行程而不需要每次冲压回到上死点。伺服压力机调节模具时,可以利用手轮微动操作滑块的运行及模具封闭高度的精确定位。这不仅改善了产品的质量,也延长了模具的寿命。

电机冲片整圆落料线

本落料线主要用于生产大中型电机定转子等圆形冲片,其轴孔直径不小于φ250mm(轴孔顶料)、外圆直径不大于φ1300mm。冲压材料以厚度为0.5mm的无取向硅钢片为主,兼顾厚度不大于1.0mm的冷轧板料。

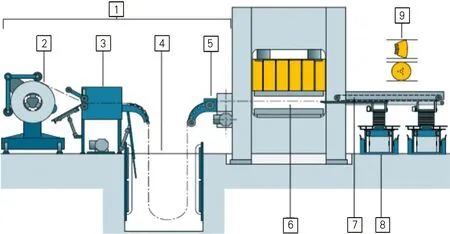

电机冲片整圆落料线的组成

人工将卷料放到上料台车→自动上料卷到开卷机→引料→校平→缓冲调整→板料导向对中→伺服送料→压力机落料→接料铲取出工件和圆片废料→周边废料处理→圆环工件与圆片废料分离→电磁自动堆垛堆圆环工件→圆片废料抛入堆垛位→垛料自动开出→人工卸垛料。图1为电机冲片整圆落料线的组成,图2为电机冲片整圆落料线。

伺服闭式落料精密压力机

图3为电机冲片整圆落料线上使用的ZXSM2-4000伺服闭式双点精密压力机。该系列压力机的主要特点:

⑴采用自主研发的伺服电动机和CNC控制系统,不仅可以根据用户所特有的要求进行定制开发,且有效地降低了整机成本。

图1 电机冲片整圆落料线的组成

图2 数控电机冲片整圆落料线

图3 ZXSM2-4000伺服闭式双点精密压力机

⑵滑块运动模式可通过数字进行控制,可以用于高难度、高精度加工。

⑶滑块速度可以自由调节,系统中设置多种不同的运动模式可供用户根据加工产品的不同需求进行选择。

⑷可以为每一种产品设定适合的最短行程,生产效率高。

⑸使用不同的运动模式,同一台压力机既可用于冲裁产品的加工,也可用于拉伸产品的加工(曲轴模式,钟摆模式)。

图4 卸料铲

⑹在下死点用最大公称压力加压时,可进行0.1~5s保压,大幅提高加工精度。

⑺装有机械式制动装置,系统发生异常时,也能准确制动,确保安全。

⑻对于高精密模具采用柔性接触冲压,不仅可提高模具寿命,还能保持模具精度。

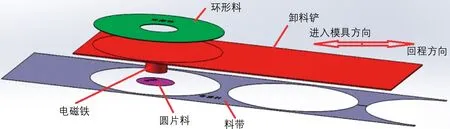

卸料机械手

卷料通过开卷、校平、送料到伺服压力机进行落料加工,周边余料在模内冲3道切口,通过下滑流道落入废料回收箱,环形料(工件)带到上模而圆形废料则留在下模,滑块回程卸料铲进入模内,利用压力机上打料装置将料打落在卸料铲上。卸料铲的结构采用不锈钢焊接,上表面按照工件形状设置带导位的挡块,下表面按照下出料工件形状设置电磁铁(图4)。

⑴上打料圆环件堆垛。在卸料过程中的加速和制动阶段,通过上打料装置将圆环件顶出上冲头,落在接料铲上表面。圆环件被传送到磁性皮带下方时,磁性传送带上方的电磁铁得电,将圆环料吸附到磁性传送带,由传送带输送到堆垛工位。

⑵下顶料圆片堆垛。在卸料过程中的加速和制动阶段,卸料铲下表面电磁铁吸住下模顶出圆片。圆片被卸料铲传输到周转平台,周转平台上圆片料通过再次转移堆垛工位。(说明:接料铲下方有两处磁铁,一处磁铁吸下模料至平台,一处磁铁将周转平台上的料移至堆垛工位)

卸料机械手采用伺服电机驱动,机械手速度和加速度得到很好保证,实现高速动态运行,卸料机械手由进口高速直线导轨导向,实现平稳运行。压力机双编码器安全实现与送料和卸料的联锁控制。

双堆垛机主要用于配合伺服压力机接上模圆环料和下模圆片料(图5),实现所定节拍码垛硅钢片。将料片从卸料机械手的上侧转移至传送带上,并吸住冲件。卸料传送带前端设置有固定的永久磁铁,堆垛区设置有电永磁铁,当料片进入堆垛区后,由PLC控制电永磁失磁,料片自动落入堆垛仓内。

图5 双堆垛机

结束语

我公司聚集和整合了中日锻压行业的技术专家,投入了大量的人力、物力和财力,瞄准伺服压力机这个高端市场,立足于借鉴日本的先进技术和确保高品质的原则,致力于伺服压力机的国产化和低成本,来逐步满足客户需求。锻压行业设备的智能升级,拉动产业的快速升级,达到节能减排的环保效果,适应和跟上世界锻压工艺水平的转型升级。