格力五项“国际领先”技术及其应用成果介绍

地铁车站用高效直接制冷式空调机组

地铁车站用高效直接制冷式空调机组搭载格力自主研发的专用于地铁站工况的“小流量、小压比”磁悬浮无油离心压缩机。该压缩机采用“旋转降压密封”结构,同时使用多参数耦合的叶轮设计方法,通过优化叶轮形状和协同参数控制,提高压缩机内叶轮的运转效率,解决小流量压缩机泄漏损失占比大、高转速叶轮摩擦损失大等技术难题,达到压缩机节能提效的目标。为了进一步提升机组的节能水平,格力还自主研发了多风机矩阵布置和冷媒三级分配技术:其采用六个风机并排矩阵布置,选取最佳间距,提高风场均匀性,增强换热效果,通过提高换热效率达到节能目的;机组通过冷媒三级分配技术克服了传统地铁站用空调大风量蒸发器固有的冷媒分液不均、换热效率低等问题。为了提高换热效率,减少设备占地面积,格力将组合柜与冷水机组合并形成直接制冷式机组,采用冷媒直接膨胀蒸发降温后送风,取消“冷冻水循环”,去除二次换热能耗。

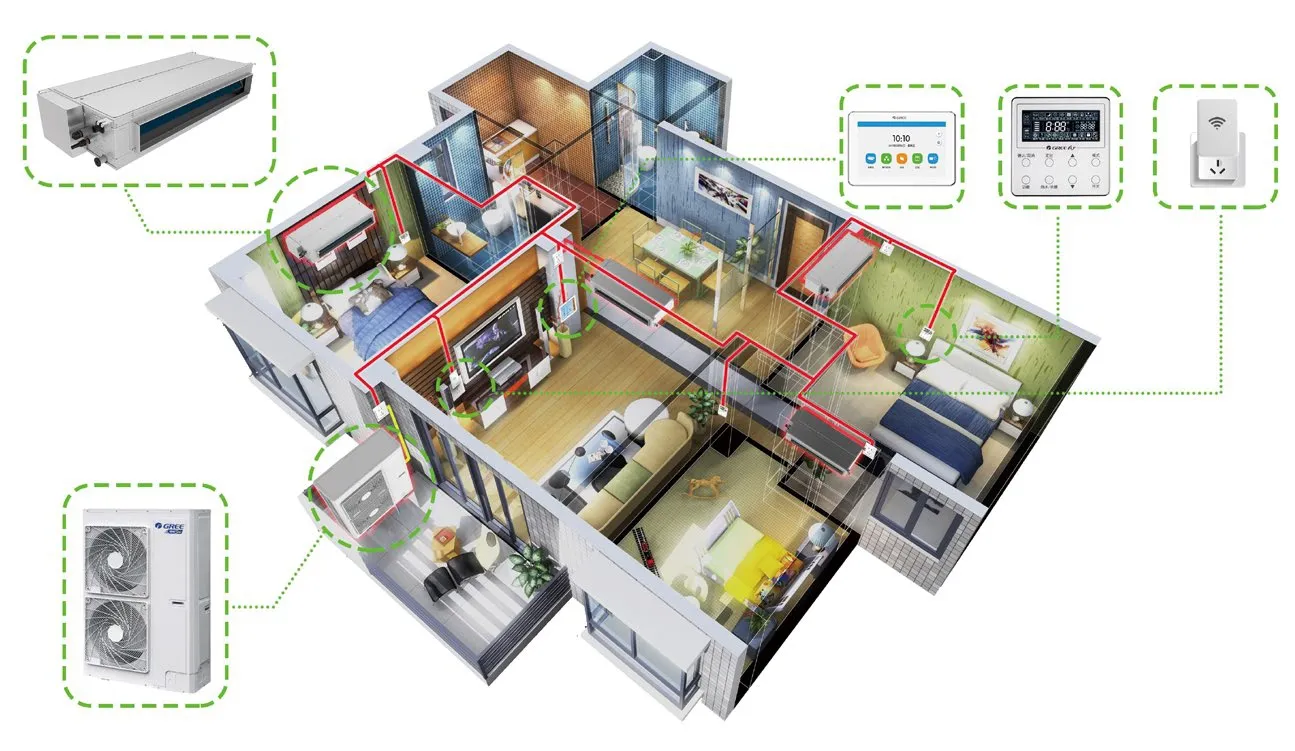

基于G-PLC无通讯线缆的多联机系统

基于G-PLC无通讯线缆的多联机系统,通过G-PLC技术利用现有的公共电源网络作为通讯介质,将信号在规定的带宽内耦合至电力线中,为家庭多联机无通讯线缆的整机提供解决方案。格力提出了基于自适应扩频的电力线载波通讯(G-PLC)技术,并联合芯片厂家开发出了超低功率密度的G-PLC芯片。通过对大量的多联机背景噪声研究及建模分析,结合自适应扩频及调整技术,使叠加的干扰在限定范围之内。对于组网问题,格力提出无通讯线多联机系统自适应组网技术(包括多冷媒系统自组网技术和组网正确性智能判断技术)。该技术通过自动生成的全网唯一网络标示和鉴权体系实现自适应组网,同时采取智能判断技术确保通讯系统和冷媒管物理连接系统的一致性。此外,该项目还首次提出了无通讯线多联机的高压缩比数据可靠传输技术,极大地提升了网络容量以及抗干扰能力,保证了机组的高效稳定运行。

全工况自适应高效螺杆压缩机关键技术研究及应用

应用了全工况自适应高效螺杆压缩机关键技术的格力永磁同步变频螺杆式冷水机组采用了全直流的高效永磁同步电机,它的抗干扰性更强,可以保证机组的稳定运行。压缩机采用高转速设计,减少压缩泄漏量;采用了双侧驱动高效GRZ型线结构,减小了转子的啮合间隙,提高了压缩机的运行效率。同时,格力永磁同步变频螺杆式冷水机组采用了内压比连续调节技术,并运用大数据分析,获取压缩机的实际运行特征和实际运行工况范围,控制压缩机的转速和内容积比,实现了容量与压比的匹配、控制更精确,使压缩机全工况实现内外压比一致,提升压缩机部分负荷能效。宽范围的变容变负荷能力也使得机组在低负荷运行状态下的效率得到了有效的提升,减少机组耗电量。此外,格力永磁同步变频螺杆式冷水机组采用了换热器降膜技术达到了节约冷媒的目的。格力的技术人员通过梯级降压多重均液装置,使气液分流,研发出了两相流分离均布技术,保证了冷媒的均液,实现了换热器高效率、低成本的目标。

空调光储直流化关键技术研究及应用项目

空调光储直流化关键技术研究及应用项目采用格力提出的直流耦合双端多元系统架构,将光伏、储能等多种能源与空调系统高效结合,通过“供需联动控制技术”的研发,实现了能源的信息化,解决了光储直流耦合空调系统多能源互补供电及发储用网管间的联动控制难题,支持电网调峰或恒/限功率供电等多种需求侧响应模式;同时通过能源的信息化手段,实现光储直流耦合空调系统的多种节能运行模式。此外,直流耦合双端多元系统架构还实现了空调系统用电的多能源化及直流化。通过“双端多元换流控制技术”实现了光储直流耦合空调系统并离网切换、多模式运行的自主控制;通过对影响该空调系统阶跃冲击的运行状态切换、电网闪变等过程的建模分析,提出“功率阶跃抑制技术”,实现对系统功率阶跃冲击的抑制。

工业机器人用高性能伺服电机及驱动器

格力伺服电机采用自主研发的制动器,使整个伺服系统发挥整体协同设计作用,使电机结构更加紧凑。同时采用一种新型低铁损铁芯结构及冲压工艺,可有效地降低电机铁损,进而提升功率密度。为了应对电机温升超标问题,格力对电机内部传热路径进行系统设计,有效控制各部分温升在合理范围。格力独创伺服电机高功率密度设计技术,有效缩短电机轴向长度,解决了伺服电机功率密度低,体积过大,导致机器人重量偏大的问题,促进机器人的小型化及轻量化。此外,格力伺服项目组通过特殊的低齿槽转矩设计及工艺保障技术,在保证高输出转矩的同时大幅降低齿槽转矩,成功解决伺服电机输出转矩和齿槽转矩之间的矛盾。同时,格力通过伺服系统高性能电流环优化设计技术,使整个系统可以兼顾电流控制的速度和精度。