油船装货过程液货舱气相区油气场数值模拟

卢金树, 张 乾, 邓佳佳, 高军凯, 吴文锋

(1.浙江海洋大学港航与交通运输工程学院,浙江舟山 316022; 2.浙江海洋大学船舶与机电工程学院,浙江舟山 316022)

油船装货过程中液货舱气相区油气浓度场关系着作业的安全和环保。油品的蒸发、气液界面的上升、装载速度引起的晃荡以及油船液货舱与外界环境之间的热质交换是影响油气场变化的主要因素。装货过程中气相区浓度场的变化是一个非稳态过程,舱内油气浓度往往难以达到饱和,存在一定的浓度梯度[1]。目前,一些学者将气相区油气体积分数假设为均匀状态或饱和状态处理,并用数学方法分析计算油气场油气量[2-3],对处于非稳态变化的油气浓度场误差较大;因此有学者利用一维对流扩散模型描述气相区油气浓度场非稳态变化并给出了相应的数值解法[1,4-5];Martens[6],Tamadddoni等[7]在此基础上结合彭-鲁宾逊状态方程分析气相区油气中C1~C6+组分的占比,但其过度简化实际工况以及数学模型,导致最终结果与实际情况存在一定的差距。吴宏章等[8]通过试验得出外界环境引起的强迫对流破坏原有油气体积分数分布的动态平衡,促进油品蒸发;赵晨露等[9]采用数值方法模拟二维内浮顶罐浮盘上气体空间的油气扩散运移规律,仍难以准确描述实际气相区空间油气的运移情况。Haelssig等[10]和Hassanvand等[11]基于菲克定律为基础的传质模型研究了气液界面规律,但未关注烃气在气相区的变化特征。装货过程油气体积分数在竖直方向是分层的[4,12],但仅通过物理试验难以得出油气体积分数在三维空间的分布特征。笔者基于VOF模型通过对CFD软件的二次开发将VOF模型、膜理论与菲克定律结合定义油品的蒸发,建立三维数值模型研究油船装货过程中液货舱油气场的变化特征。

1 模型建立

1.1 物理模型

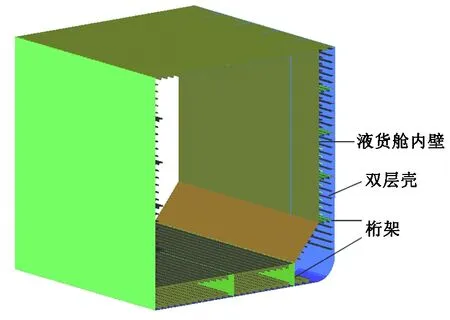

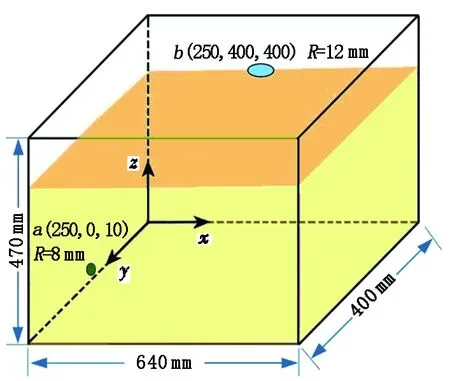

为准确模拟油船装货过程中液货舱油气场的变化特点,选取超大型油船(very large crude carrier,VLCC)液货边舱作为研究对象(图1),将长25.7 m、宽16.1 m、舱深18.9 m油船液货舱简化为长方体。为利用现有模型试验数据[12]验证数值方法的准确性,按几何相似原理建立长为640 mm、宽为400 mm、高为470 mm、容积为120 L模型舱,具体几何参数见图2,图中a为进口,b为透气口。

1.2 数学模型

1.2.1基本假设

(1)依据膜理论[13-14],假设在气液相自由相界面处存在一层气膜,气膜满足条件:①膜内分子运动引起的传热传质与液面实际传热传质强度相同;②油气分子可以自由从液相进入气膜,膜内油气分子体积分数始终处于对应压力下的饱和状态。

图1 VLCC液货舱Fig.1 VLCC cargo tank

图2 液货舱物理模型Fig.2 Cargo tank physical model

(2)油品装载过程中气液传质过程为准稳态过程。

(3)装货过程中油气主要来源于气液界面处,油品装载过程泵入油品中不含有油气,暂不考虑油品中含有油气的情况。

(4)由于油船装货过程中气液界面处温度近乎不变,因此忽略温度变化,假设温度变化对传质的影响恒定。

1.2.2油品蒸发模型

依据假设,可将油品蒸发描述为油分子从液相通过气膜扩散到气相中的分子运动,可认为气液界面处的气膜是气相区油气的源相。数值模拟试验前将数值模型计算域离散成许多控制体,气液界面处虚拟的气膜也将被划分成众多源相,油气分子从膜内进入气相区过程由菲克第一定律描述,菲克第一定律是指单位时间内通过垂直于扩散方向的单位截面积的扩散物质流量与该截面处的体积分数梯度成正比[15],则有

(1)

式中,J为扩散通量,kg/(m2·s);D为油蒸气扩散系数,m2/s;ΔC为控制体内气膜边界处油气体积分数与油气饱和质量浓度之差,kg/m3;Δx为气膜中心至气膜竖直方向控制体中心的距离,m。

通过每个控制体内面积为A气膜的扩散速率Q为

Q=JA.

(2)

式中,Q为扩散速率,kg/s;A为控制体内油分子垂直穿过气液边界气膜网格截面积,m2。

在一定装货速率下气液界面每个控制体蒸发速率为

(3)

式中,G为蒸发速率,kg/s;K为晃荡影响因子,与燃油加载速率有关。

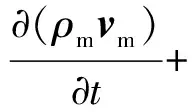

1.2.3流场控制方程

液货舱流场所用到的控制方程如下。

(4)

其中

式中,ρm为混合物密度,kg/m3;αi为气组分i的体积分数;ρi为i组分密度,kg/m3;vm为质量平均速度,m/s;Si为液货舱油品蒸发产生的质量源相。

(5)

其中

式中,p为压强,Pa;μm为混合物动力黏度,Pa·s;μi为i组分动力黏度,Pa·s;g为自由落体加速度,m/s2;F为流体质点所受体积力,N。

由于油船装货过程中气液界面处温度无明显变化,且现有模型试验[12]中装货时间较短,室温保持恒定,因此忽略传热对传质及油气扩散的影响,数值试验不开启能量方程。

组分输运方程为

(6)

式中,Yi为气相组分i的体积分数;Di为气体组分i的扩散系数,m2/s。

2 数值模拟

2.1 网格划分

数值模拟计算的基本原理是将计算域离散成多个控制体,在得到的每个控制体上将式(3)~(5)积分得到代数方程,迭代计算得到数值解。采用CFD软件对油船液货舱的物理模型建模并划分网格,划分的网格均为六面体结构性网格,进出口处均采用O-grid Block处理以提高网格质量。经网格无关性验证,网格数量取为295 786,节点数为309 312。

2.2 数值试验设计

装载过程油品在液货舱中流速较低,经模型试验数据与数值模拟多次试验验证分析,采用层流模型更为适合;此过程蒸发主要发生在气、液界面处,故多相流模型选用VOF模型,并采用非耦合求解器。通过对CFD软件进行二次开发,将油品蒸发的数学模型应用于数值模拟试验中。

VLCC通常装载的是原油,但在按照相似准则建立的模型舱将原油作为试验用油,其蒸发效果不明显且黏度大,因此依据雷诺相似准则,选取黏度合理且蒸发效果明显的93#汽油作为试验用油[12]。数值试验中油品物性以93#汽油特性定义,多组分混合物气液传质极为复杂,为简化数值模型,将汽油和油气分别视为单一组分,采用混合物的综合物理性质处理。

油船装货过程数值模拟计算涉及到瞬态问题,须先将计算域在空间和时间上离散,然后进行迭代计算,针对油品装货数值模拟试验,采用PISO数值算法,时间离散格式采用一阶隐式格式,为保证该数值计算的精度和稳定,压力、动量等初期采用低阶离散格式,稳定后采用各自合适的离散格式。

边界条件:数值模型的边界是模型舱的内壁,这里定义为固壁边界(wall);装货速率始终为2.96 L/min,采用速度进口,油品占比为1;透气口处为压力出口,压力为0.101 325 MPa。迭代时间步长为0.02 s,时间步数为111 000。

初始条件:考虑到模型试验的初始条件,舱内仅有空气,油船液货舱静止,初始压力为0.101 325 MPa。

3 结果及其分析

3.1 数值模拟结果验证

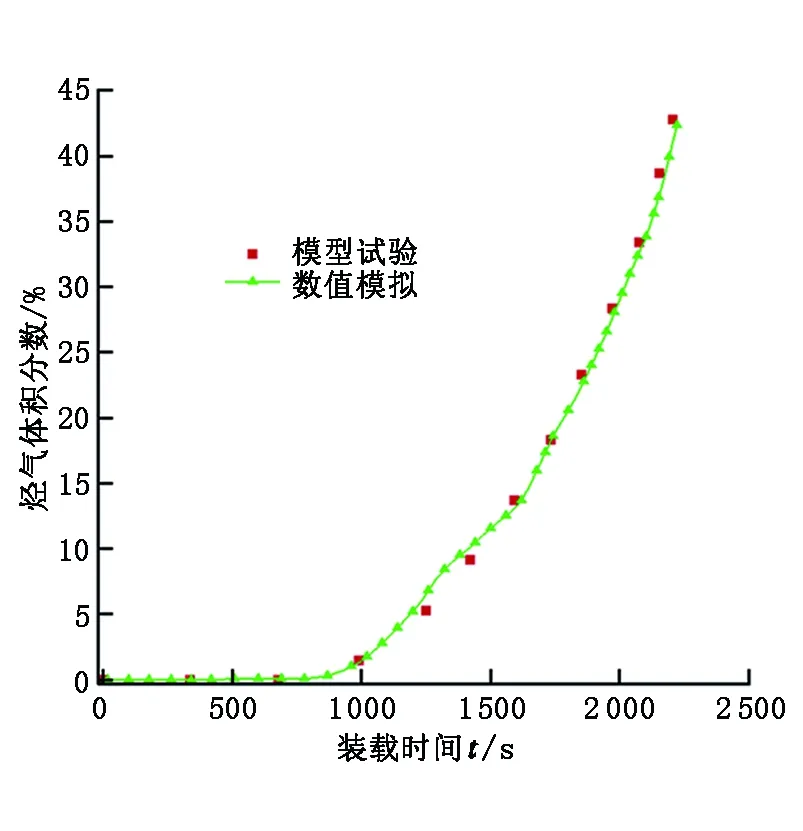

相比于模型试验,数值模拟试验能够采集更多数据。为验证数值模拟结果的准确性,将数值模拟结果中透气口油气体积分数时域变化与文献[12]试验数据作对比,如图3所示。

图3 数值模拟结果验证Fig.3 Validation of numerical simulation results

由于试验条件、仪器精度等因素的限制以及忽略温度变化对蒸发速率及饱和体积分数的影响,数值模拟结果与模型试验数据误差不可避免,但从图3可见,数值模拟与模型试验结果吻合较好,这说明数值模拟方法能准确模拟油船装货过程中液货舱内油气场的变化。

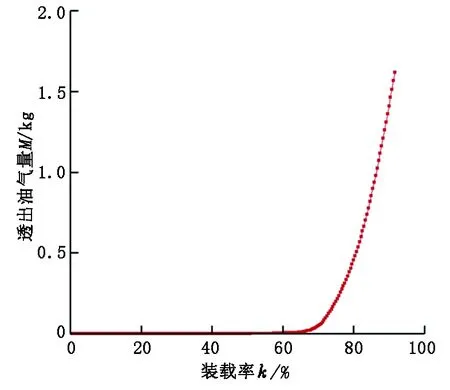

3.2 透气口排出油气量

数值模拟试验中对液货舱透气口排出油气速率积分可得到排出油气总量,排出油气总量随装载率(装入液货舱油品的体积与液货舱容积之比)变化关系如图4所示。

从图4可以看出,在装载率达到70%前,透气口排出油气量较少,因为这一阶段透气口油气体积分数的变化主要受油气的自然扩散影响,油气扩散缓慢,气相空间较大。在装载率到达70%后,油气量迅速增大,一方面是由于油品蒸发产生的油气在舱内气相区累积,在气液界面上升的过程中高体积分数油气被推至透气口;另一方面是因为气相区空间减小,油气对流增强,高体积分数处的油气运移至透气口。

图4 不同装载率下透气口排出油气量Fig.4 Exhaust quantity of vapor in different loading ratio

3.3 油品装载过程液货舱油气场变化

3.3.1液货舱中气液界面及油气场中速度场变化

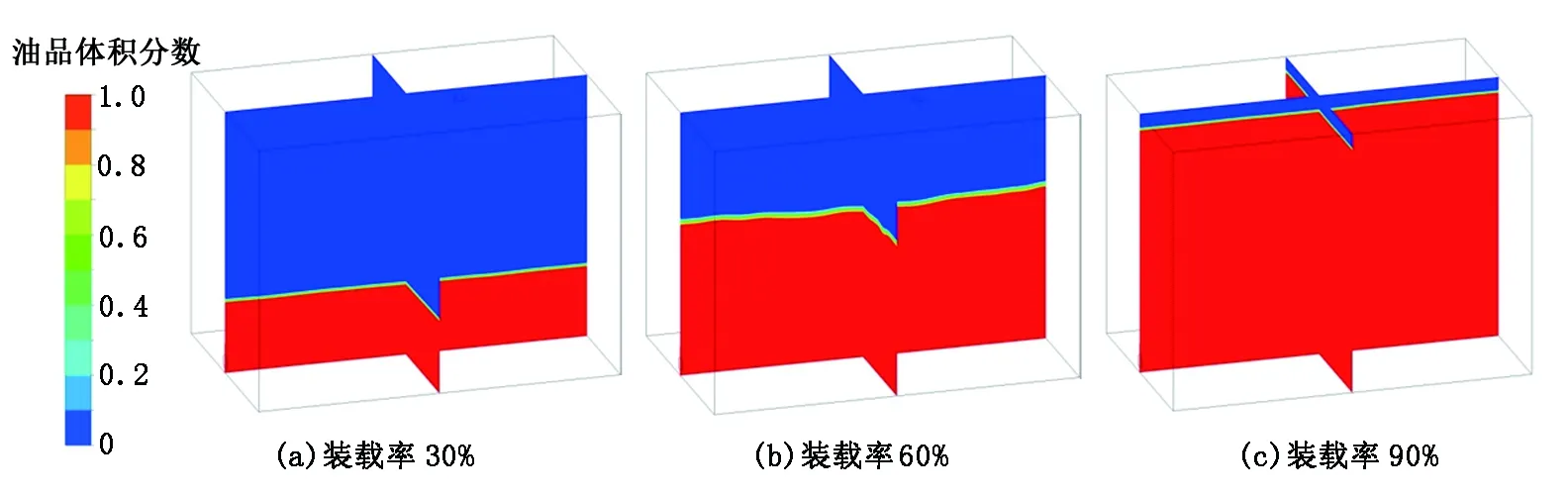

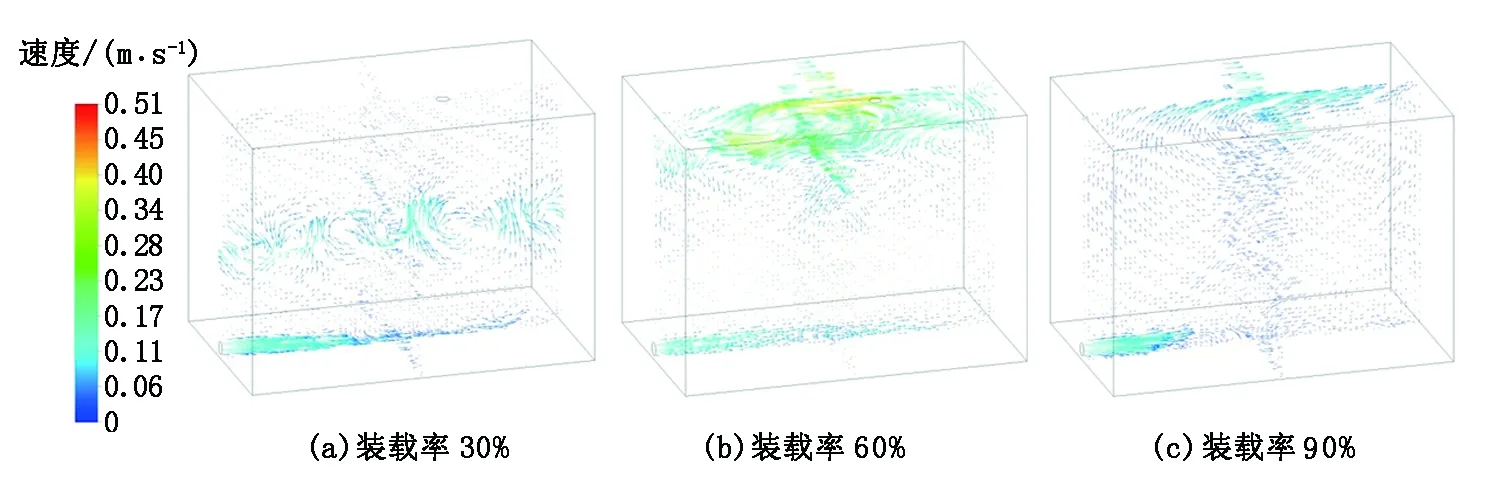

为观察装货过程中液货舱内气液界面以及气相区油气场变化特征,分别在装货过程的3个阶段取液货舱平行于YOZ面、XOZ的中剖面气液云图、速度矢量如图5、6所示。

图5 不同装载率下气液相云图Fig.5 Phase contours of vapor and oil at different loading ratio

图6中箭头长度代表速度矢量大小,箭头指向代表速度矢量方向。从图5、6可以看出:装载率为30%时,气液界面平稳,由于气相空间较大,气相空间速度变化不明显,无明显涡,气液界面由于液面上升造成气体对流以及油品蒸发,气液界面速度较大;装载率为60%时,气液界面波动较大,气相区速度变化明显,有明显的涡,这是由于气液界面上升,气相空间减小,气相区对流增强;装载率为90%时,气液界面平稳,气相区对流明显,由于气相空间更小,速度较小,无明显的涡。

3.3.2油气浓度场

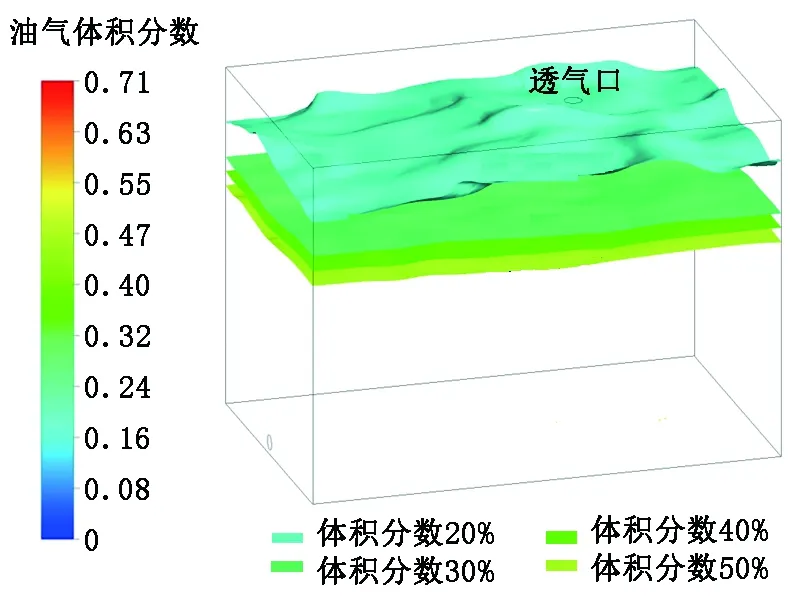

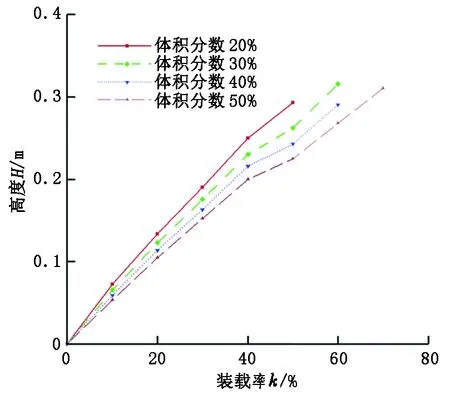

分别从液货舱气相区取不同油气体积分数的体积分数等值面,如图7所示;图8为装载过程中不同油气体积分数等值面在竖直方向的高度变化。

图6 不同装载率下液货舱内流场速度矢量Fig.6 Velocity vector in fluid zone at different loading ratio

图7 不同油气体积分数等值面分布Fig.7 Distribution of vapor concentration iso-surface

图8 不同油气体积分数等值面高度变化Fig.8 Changes of vapor concentration iso-surface height

由图7可知,油品装载过程油气在竖直方向上存在一定的体积分数梯度,且愈靠近油品液面,油气体积分数愈高;油气体积分数并不是一维数值模拟得出的简单均匀分层,而是凹凸不一,如波浪状,这是装货引起气液界面的波动以及相界面气液传质湍动所致[16];距离气液界面越远,凹凸越明显,这是因为相界面波动产生的影响在油气运移时间积累所致;靠近透气口的油气等值面并未出现极为凸出现象,这是因为93#汽油蒸发产生油气的密度比空气大[17]。舱内油气体积分数在水平方向并不均匀,而是呈波浪状。从图8中可以看出,随着装载率变化,在气相区所取的4个油气体积分数等值面均在不断上升,在竖直方向空间跨度更不断变大,可见油气在气相区不断扩散的同时,也在气液界面处累积,竖直方向的油气体积分数梯度减小。

4 结 论

(1) 将基于VOF模型、膜理论与菲克定律提出的新气液传质模型结合,模拟了油船装货过程舱内油气场的变化,同时通过模型试验验证了数值模拟的准确性。

(2) 油船装货作业过程中液货舱油气场中油气体积分数呈波浪状分层状态,油气体积分数梯度在竖直方向缓缓减小;随着装载率增大,油气场对流强度先增强而后减弱,并在对流较强时,油气场形成一个明显的涡;透气口排出油气体积分数、油气总量随油品装载进行不断增大,在装载率为70%时,增长明显。

(3) 数值模拟结果能够展示装货过程液货舱内气液界面变化以及油气场中的速度场、油气浓度场变化,将模型试验难以观测的油气场可视化。