三维织物复合材料天线罩的应用研究

许建伟,李春林,高 凌,陈同海

(1. 南京电子技术研究所, 江苏 南京 210039;2. 中材科技股份有限公司, 江苏 南京 210012)

引 言

天线罩是雷达天线系统的重要组成部分,需具有足够的刚强度、优良的介电性能、重量轻及较强的恶劣环境适应能力等特性,一般采用夹层结构(夹层结构中的蒙皮为透波复合材料,夹芯层常为蜂窝或泡沫)通过胶接的方式复合成型,但在工程使用过程中这种夹层结构常因受低速冲击或剪切载荷产生蒙皮与芯层的分层或剥离破坏,特别是在湿热及紫外环境下更易发生此类缺陷[1]。

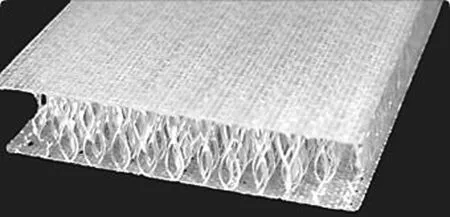

三维织物是采用玻璃纤维、碳纤维、凯芙拉纤维、石英纤维等多种高性能连续纤维进行一体化织造而成,其纤维结构由经纱和纬纱交织形成的上层面、下层面及2个面层间经纱和纬纱互相交织形成的Z向站立的绒经芯柱组成。三维织物的上下两面层内的织物间均匀分布着连续的微孔,且上下两层织物之间用经纬交织的绒经将两面层连接为一整体,同时也将两面层撑开一定的距离。 这种三维织物又称为中空型三维织物,其典型的空间特征是芯部沿经向呈“8”字形,沿纬向呈“I”字形。此种织物可作为骨架增强复合材料的增强体,面层间的微孔作为某些聚合物流体的通道,聚合物流体“浸润”该类织物时可以瞬间吸收树脂。

Z向纤维在“毛细作用”的效应下使织物自动成型到设计高度,固化成型为整体中空类似于夹芯板的三明治结构。该整体中空复合材料的面板与芯层为一体结构且一次固化成型,从原理上避免了传统蜂窝、泡沫芯材等夹层复合材料制造成本高、易分层、不耐冲击等弊端。本文采用E型无碱玻璃纤维,通过三维编织成整体中空织物预成型件作为增强体骨架后浸润环氧树脂,制备工艺试验样件,开展力学、透波性能测试来分析该材料应用于雷达天线罩的可行性。

1 三维织物复合材料的成型工艺

1.1 增强纤维预成型件的编织

三维整体中空织物作为三维织物中的一种新型特殊结构,其Z向的纤维通过X向的接结经纱在织物垂直方向的走位来实现。由于面经纱与接结经纱送经量不同,因此需采用2个送经轴分别支持2个送经系统。第1个系统的经纱通过经纬纱的交织形成整体中空织物的上下2个面层,该系统的经纱送经依靠张力感应装置,采用被动送经的方式;第2个系统的接结经纱采用主动送经的方式定长送经形成芯层,织物的厚度根据送经量来控制[2]。利用全自动三维多经轴剑杆织机编织整体中空织物的编织原理及预成型件如图1所示。

图1 三维中空织物编织示意图及预成型件

1.2 树脂体系

本次试验采用环氧树脂体系,环氧树脂和固化剂是最基本的元素。该树脂具有机械强度高、电气性能佳、稳定性能好、收缩率低等特性。为使环氧树脂获得良好的浸透性、浸润性、流动性,使各组分间混合均匀,在环氧树脂中加入定量的活性稀释剂来降低树脂的粘度并与环氧树脂、固化剂发生化学反应达到固化的目的。树脂基体的组成见表1。

1.3 复合成型方法

三维机织整体中空织物复合成型的工艺一般采用手糊、真空导流、浸胶、喷射等成型方式。真空导流是一种新型的低成本成型工艺技术,它充分利用树脂在真空压力作用下流动、渗透来实现对纤维及其织物的浸渍,并在室温下固化成型[3-4],形成一定树脂/纤维比例。其主要特点是在真空辅助的条件下,纤维介质中的气体被抽空,树脂易浸透纤维并产生良好的浸润,使制件含有更多的树脂,以提高其剪切强度及弯曲强度,同时减少气泡的形成,使注入的树脂分布均匀。该工艺可极大地提高制品质量,缩短生产周期[5]。综合考虑各种成型工艺的利弊,本次试验采用真空导流工艺复合成型,其工艺流程为:

1)用天平称量织物的质量,按照织物与树脂基体1∶1.2的质量比计算出树脂基体的质量;

2)将三维中空织物铺设在模具内;

3)用真空袋密封并抽真空;

4)向模具内注入树脂;

5)室温固化24 h成型;

6)脱模修整。

真空导流成型后的实物如图2所示。

图2 三维中空织物真空导流成型

2 三维织物复合材料的力学性能

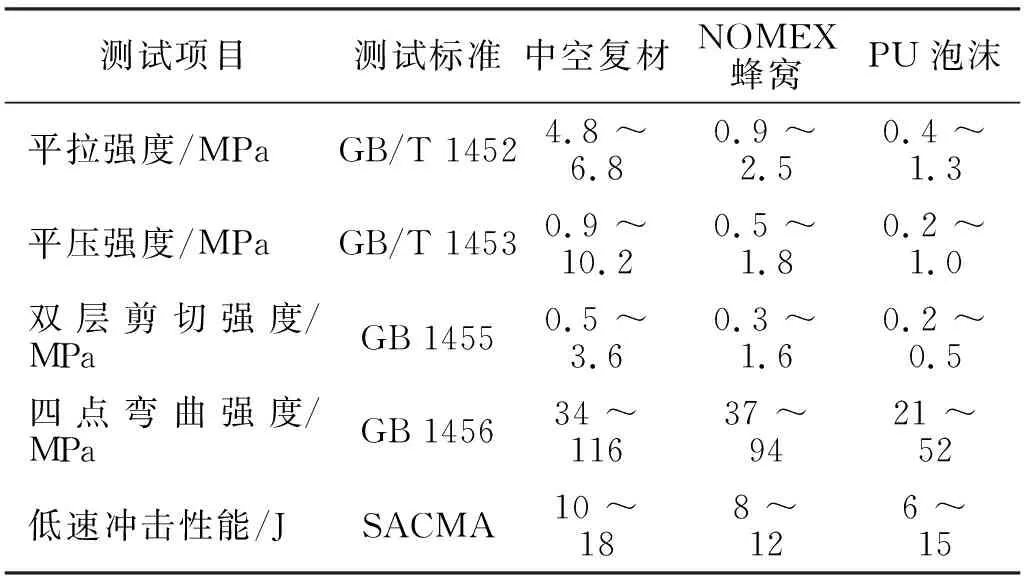

对试验制得的三维中空复材按相关标准检测样件的平拉强度、平压强度、双层剪切强度、四点弯曲强度及低速冲击性能,并与传统的蜂窝、泡沫芯材复合材料相比,测试结果见表2。

表2 中空复材及传统夹芯材料力学性能测试数据

从表2可以看出,PU泡沫各项强度指标最低,与NOMEX蜂窝材料相比,中空复材在平拉强度和剪切强度方面具有一定优势。从材料属性分析,PU泡沫由异氰酸酯和聚醚发泡后熟化制得,为多孔各向同性材料,材料强度主要由遍布材料内部的“经络”和气孔壁提供,且随气孔率升高而降低。NOMEX蜂窝通过芳纶纸浸渍酚醛树脂后固化制得,在Z向具有最高压缩强度,在W和L方向则相对较低。中空复材是由玻璃纤维预编制体浸渍树脂固化后制得的,与普通玻璃纤维增强复合材料相比,虽然因Z向编织增强而具有较高的剥离和剪切强度,但Z向完全由玻璃纤维束的自身刚性和附着的少量树脂提供压缩强度,因此该项数据并不具备优势。

进一步试验表明,中空复材所选芯材的高度对力学性能的影响较大。复材的平压强度随着芯材高度的增加而减小;侧拉强度随着芯材高度的增加而增加,且纬向侧拉强度高于经向;侧压强度随着芯材高度的增加而增加,且纬向侧拉强度高于经向;剪切强度随着芯材高度的增加而减小,且纬向剪切强度高于经向;弯曲强度随着芯材高度的增加而增加,且纬向弯曲强度高于经向。另外,随着芯材密度的增加,各项力学性能指标均明显增强,且纬向性能均优于经向。

3 三维中空织物复材透波性能

3.1 理论计算与实测值对比

透波复合材料介电常数ε的计算公式按LICHTENECHER对数混合法则可表达为[6]:

logε=∑Vilogεi

(1)

式中:Vi为复材各组成部分的体积含量;εi为复材各组成部分原材料本身的介电常数。

三维中空复合材料主要由玻璃纤维、环氧树脂及空气3部分组成。以试验制备的3 mm厚的中空复材为测试对象,其3部分的体积百分含量见表3。

表3 中空复材成分组成及体积百分含量

三维中空复材介电常数的理论计算公式为:

logε=V1logε1+V2logε2+V3logε3

(2)

根据表3中的数据,可计算出三维中空复材的理论介电常数为1.97。按GB/T 1409—2006实测得到的该试样的介电常数约为2.09,理论计算值与实测值误差约为6%。

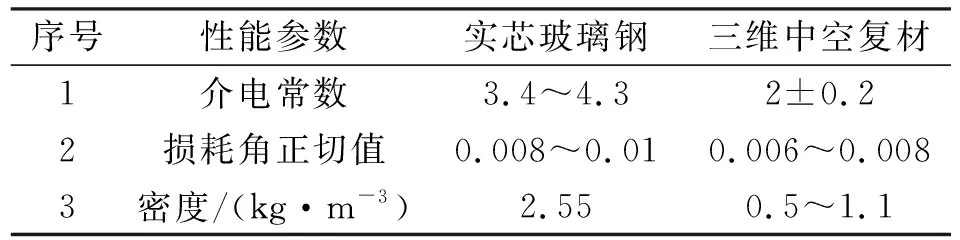

3.2 透波性能测试结果对比

按上述实验方法制得不同厚度的三维中空复合材料,按照GB/T 1409及 GB/T 1033实测材料的电气性能和密度,并与连续玻璃纤维和树脂复合的实芯结构进行对比,结果见表4。

表4 中空复材与实芯玻璃钢性能对比

为进一步验证三维中空复材的性能,试样在C波段的传输损耗为0.26~0.3 dB,驻波比<0.1,在L波段的插入损耗≤0.2 dB,波束指向误差≤0.1°,这充分表明该材料具有优异的电磁传输性能。

4 工程应用

某雷达天线工作于L和S频段,传统设计方法大都选用NOMEX蜂窝或高性能泡沫作为夹芯材料,表面铺层石英或玻璃纤维预浸料后采用热压罐固化成型,加工周期长且成本高昂。本文采用三维织物复材作为天线罩透波区材料,可大大缩短加工周期,有效降低制造成本。天线加装该罩体后传输损耗约为0.28 dB,波束指向误差约为0.06°,波瓣宽度变化约为1.8%,天线辐射功率为5 kW(10%占空比),天线罩长期工作无异常。该三维织物复材天线罩经历了严酷的环境适应性考核,除按GJB 150A完成了温度、湿度、太阳辐射、盐雾、霉菌、淋雨、振动、冲击试验等试验考核外,还完成了冰雪、冰雹、60 m/s大风等恶劣工况下的试验考核,如图3所示。

图3 某雷达天线三维织物复材天线罩

此外,传统夹层结构天线罩在发生局部微小破损或渗漏时,随着冻融效应的加剧,天线罩蒙皮和芯层的脱粘现象将随时间加剧。而中空复材由于Z向编织增强的原因,蒙皮与芯层间不只依靠树脂的粘结强度,还包括玻璃纤维的拉伸强度,因此在抵御脱粘的能力上要远优于传统夹芯复材。

5 结束语

三维织物复材利用玻璃纤维等高性能纤维将上、下蒙皮和绒经(芯层)编织成整体结构,通过环氧树脂真空导流成型工艺制备了某型雷达天线罩。经LICHTENECHER对数混合法计算和测试结果验证,该复合材料在具备优异力学性能的同时,还具有较低的介电常数和损耗角正切值。与传统NOMEX蜂窝和泡沫夹芯结构雷达天线罩相比,该天线罩具有以下优点:

1)轻质高强,比强度、比模量高;

2)蒙皮与芯层整体成型,无分层、剥离的风险;

3)成型简单,特别适合制作各种曲面形状,成型质量检测方便,制造成本低;

4)可设计性强,可根据使用性能要求来设计3D立体织物的组织结构、厚度、密度以及纤维种类等。

此外,通过浸渍树脂体系的优选,可以进一步提升三维织物复合材料的工艺性及透波特性,增强其耐温能力,使其更加适用于天线罩的批量化制造。

参考文献

[1]曹海建. 三维机织整体中空复合材料的结构及性能研究[D]. 无锡: 江南大学, 2010.

[2]薛志鹏. 整体中空复合材料厚度与力学性能关系的研究[D]. 无锡: 江南大学, 2009.

[3]吴忠友. 真空辅助成型工艺实验研究[J]. 玻璃钢/复合材料, 2010(4): 62-64.

[4]张曼曼. 真空辅助树脂注射成型技术的实验与模拟研究[D]. 上海: 东华大学, 2014.

[5]陶积柏, 王绍凯, 李敏, 等. 三维夹芯层连织物复合材料真空辅助成型工艺影响因素[J]. 复合材料学报, 2010, 27(4): 81-86.

[6]陈同海, 周正亮, 张守玉. 透波用三维中空复合材料研究进展[J]. 工程塑料应用, 2016, 44(9): 141-144.