微波密封器件无腐蚀感应钎焊工艺研究

杨 林,朱建军,赵仁祥,黄 峰

(南京电子技术研究所, 江苏 南京 210039)

引 言

感应加热技术于20世纪初刚刚开始应用于工业部门,它利用电磁感应原理通过涡流对工件进行加热。感应加热具有加热速度快、材料内部发热和热效率高、加热均匀且具有选择性、产品质量好、几乎无环境污染、可控性好及易于实现生产自动化等一系列优点。随着数字技术的发展,功率控制领域开始全面应用数字控制,DSP控制芯片以其高速、高精度以及功能强大等优点,使感应加热技术得到了迅速发展[1],尤其感应钎焊在航空、航天、导弹技术中更是发挥着重要的作用。感应钎焊利用电磁感应原理加热工件使钎料熔化,液态(或半固态)钎料在毛细作用下填充接头间隙,切断(或减小)感应电流后钎料凝固,实现被焊零件的连接[2]。

微波器件是传递微波信号的关键组件,需要在密封状态下工作。由于传统钎焊工艺无法实现结构复杂的铝合金微波器件与聚四氟材料封盖的连接,多年来一直采用胶接工艺密封。但是密封器件通常在温度变化剧烈的环境中使用,胶接材料易老化,在使用一段时间后,会产生漏气现象,密封的可靠性得不到保证,产品在使用过程中经常需要替换零件重新胶接,影响执行任务和造成较大维护成本。

本文通过铝合金密封器件的局部表面处理工艺研究、感应器(即感应线圈)的优化设计、搭建合理的测温系统和工艺过程研究,实现了铝合金微波器件的感应钎焊。采用感应钎焊工艺替代胶接工艺,大大提高了铝合金微波器件的密封性和可靠性,解决了困扰微波密封器件多年的泄漏难题,为电子行业微波器件的密封提供了一种可靠、稳定的工艺技术。

1 试验材料与工艺方法

1.1 试验材料

试验样件为铝合金材质的微波器件与聚四氟覆铜板的封盖钎焊。由于一般的钎剂无法在铝合金表面实现润湿,所以软钎焊性能比较差。对铝合金焊接面采用手工电刷镀铜层工艺进行表面处理,在聚四氟铜板表面进行化学沉银,使两种材料具备可焊性。钎焊接头为法兰盘形式,焊接面为环形,需要形成连续致密的钎焊缝。

钎焊材料:无铅、免清洗焊膏ALPHA OM-338。焊膏成分:锡银铜(96.5%Sn、3.0%Ag、0.5%Cu)。熔点:215 ℃~225 ℃。钎焊温度:220 ℃~245 ℃。

1.2 工艺方法

感应加热钎焊设备型号为XG-40B,频率区域为20~40 kHz,功率范围为0~40 kW,具有预设加热功率、加热时间、保温功率和保温时间的功能界面。

根据微波器件钎焊接头优化设计感应线圈,获得加热区域均匀一致的温度场。通过对漏印网板的图形设计,实现对焊膏添加量的精确控制。

2 研究过程

2.1 感应器的优化设计

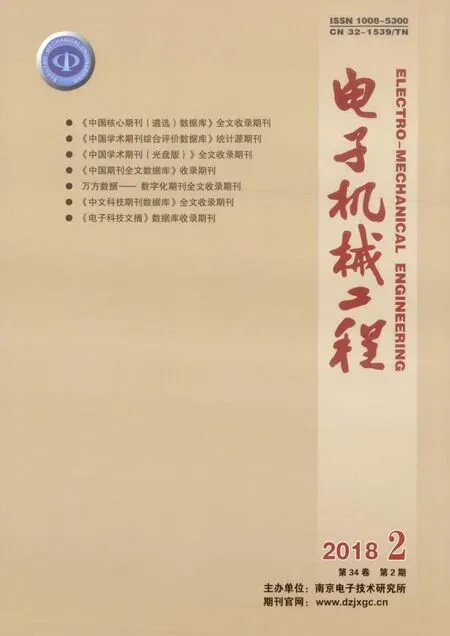

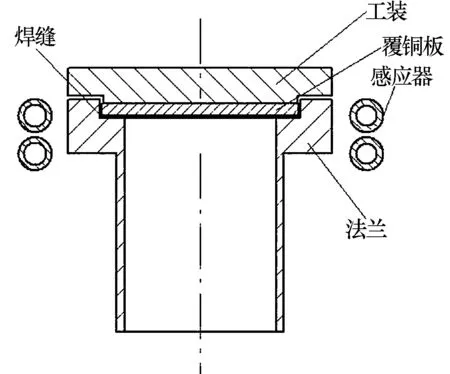

根据试验设计选定的铝合金微波器件接头,采用内磁场加热钎焊接头的形式,加热体积较大的法兰盘。感应钎焊内磁场加热效率最高,是最常用的一种加热方式。法兰盘的尺寸约为5.0 mm × 18.0 mm × 38.5 mm,采用外径3.0 mm内径2.2 mm的纯铜管,匝数为2匝,设计制作感应器。感应器如图1所示。感应器表面采用绝缘处理,防止2匝线圈接触短路。

图1 感应器形状示意图

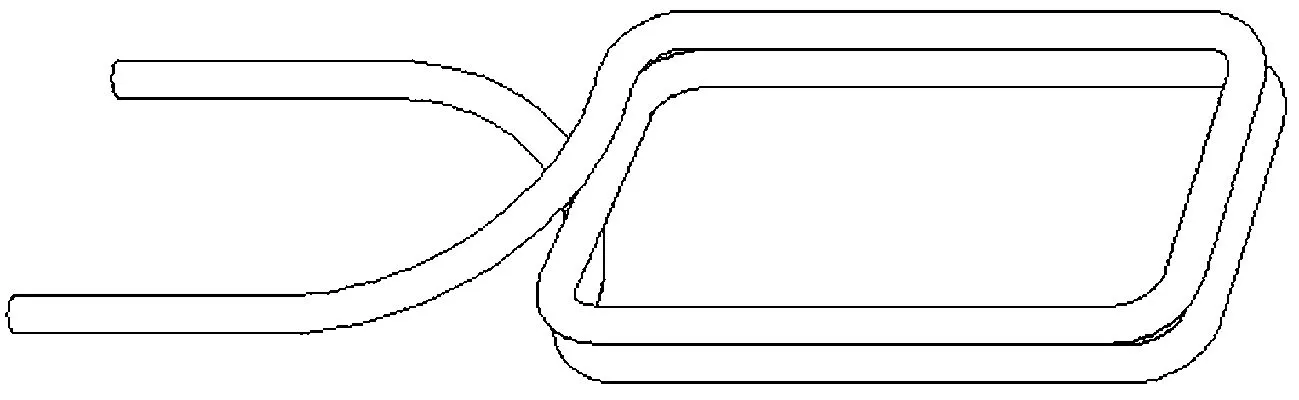

采用4通道的数据采集器USB-9211A和铠装热电偶搭建感应加热的测温系统,数据采集的速度达到每75 ms记录一组温度值。在工件焊缝区域对称位置设定4个测温点,记录感应加热过程的温度变化。图2为记录的温度曲线,从图中可以看出感应加热的温度场比较均匀,设置的保温时间约为10 s。

图2 温度场的测试曲线

2.2 焊膏预置工艺研究

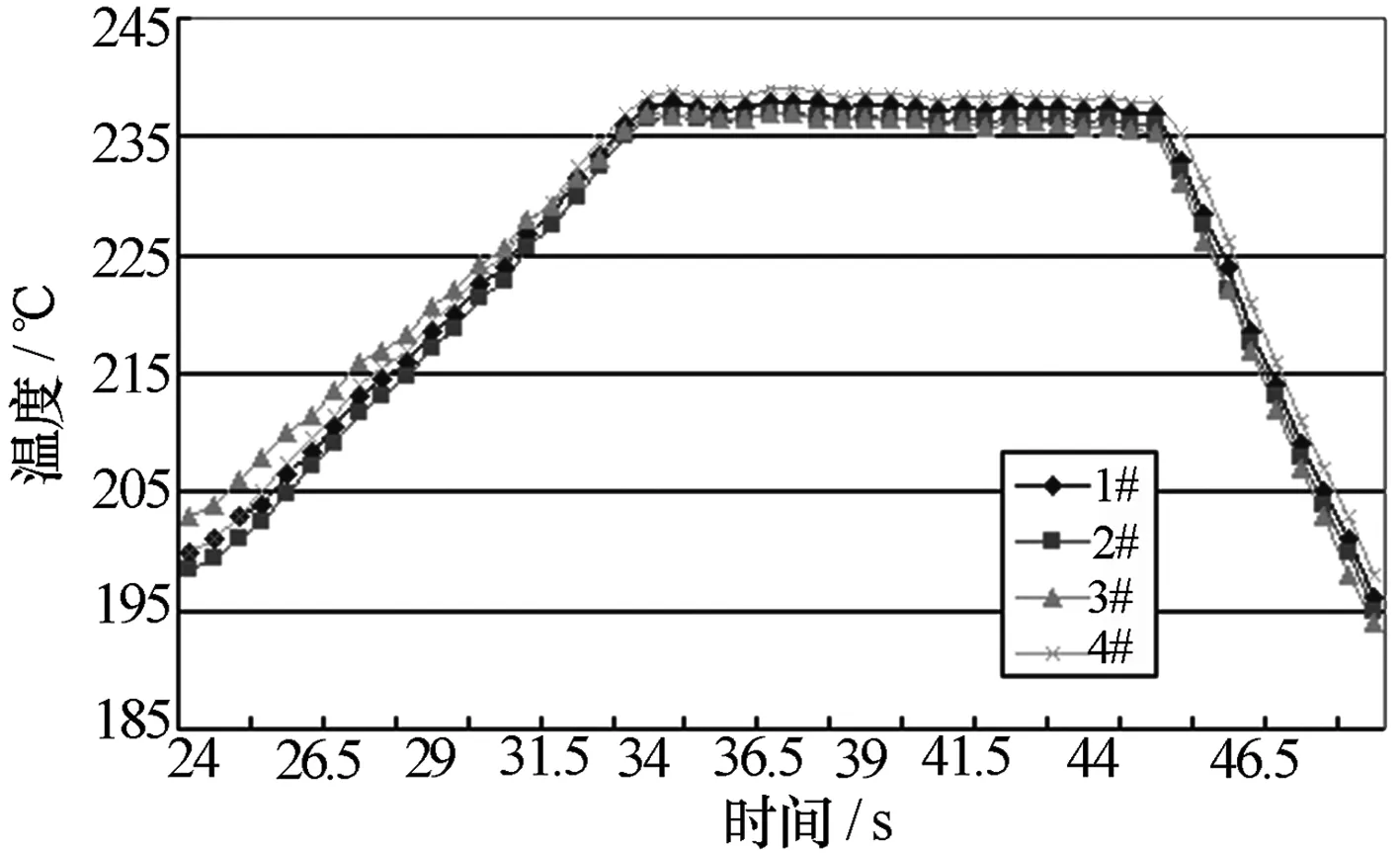

根据覆铜板上焊接面的环形结构以及尺寸大小,采用漏印网板印制焊膏。漏印网板如图3所示,采用激光加工成型。网板厚度为125 μm,镂空的尺寸为0.7 mm × 1.4 mm,数量约为83个。通过漏印网板可以严格控制焊膏面积和焊膏量,保证了预置焊膏的均匀一致[3-5]。

图3 漏印网板示意图

2.3 工艺参数的优化

输入功率和加热时间是感应加热的关键参数,相同的输入功率,加热时间越长,热输入越大;相同的加热时间,输入功率越大,热输入也越大,温度越高。本文通过正交试验法研究输入功率和加热时间的相互关系,获得合理的工艺参数,并固化于工艺文件中。

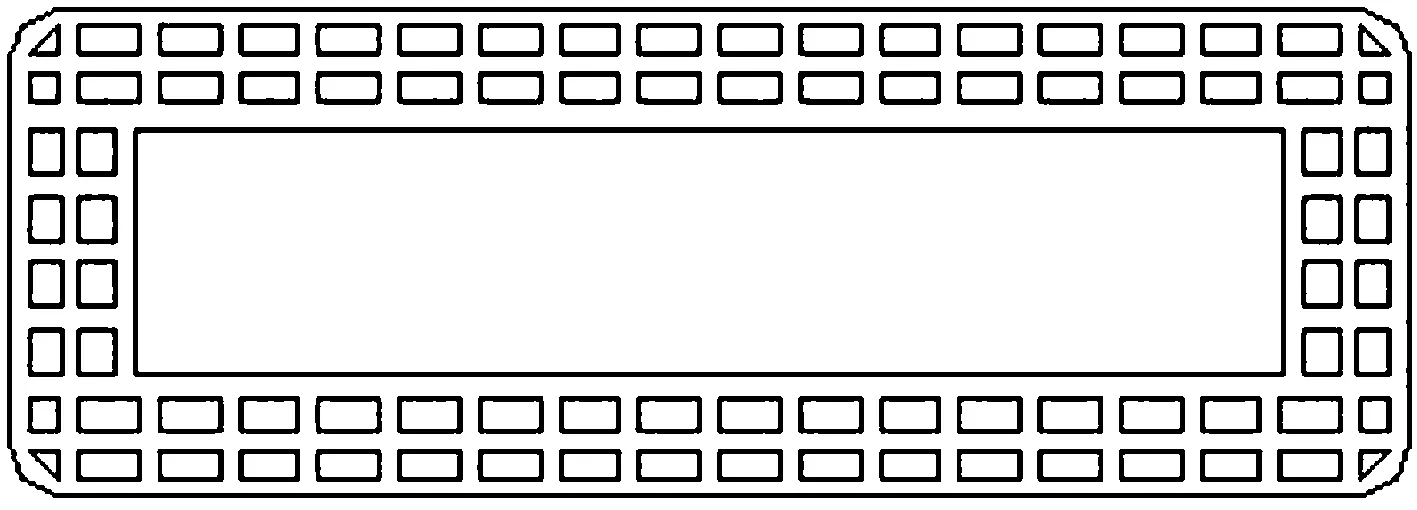

图4为感应钎焊示意图,从图中可以看到,将聚四氟覆铜板印制焊膏的面与法兰口相对装配,然后采用工装固定,预装完成后整体放入感应器内部。采用固化的工艺程序进行感应加热,感应加热结束后,取下工件完成钎焊。该工艺实现了半自动化生产,产品质量一致性较好。

图4 感应钎焊示意图

3 结果与分析

3.1 焊接接头的外观质量

图5为铝合金微波器件接头的焊后实物,从图中可以看出,钎焊接头表面一致,无钎料溢出,采用三坐标测试覆铜板的平面度,小于0.06 mm,满足产品设计的装配要求。

图5 微波器件的焊接接头

3.2 剖切检测

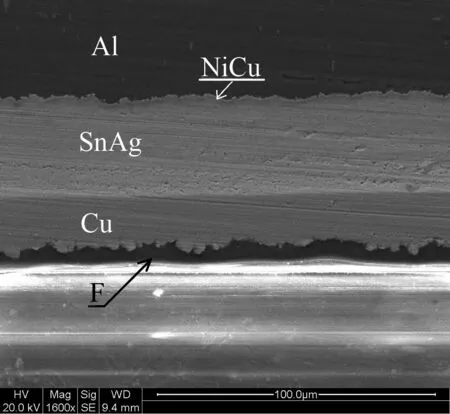

采用扫描电镜对钎焊缝截面进行分析,图6为扫描电镜拍摄的照片,图中从上往下依次是铝合金、镍铜镀层、锡银钎料、铜层、四氟乙烯。铝合金与锡银钎料之间为镍铜镀层,界面清晰可见,说明钎料完全润湿。由于感应加热的速度很快,因此没有发生共熔也没有生成相变。锡银钎料与聚四氟铜板的界面结合也比较完全,铜层下部为聚四氟材料,由于光线问题,黑色和亮色都是氟。

图6 扫描电镜照片

在铝合金和钎焊缝之间的镀层处进行能谱分析,由于镀层较薄,因此取点进行分析,如图7所示。从图中可以看出,主要成分为镍、锡和铝,镍是铝合金镀层的成分,锡是钎料中的成分,铝是母材中的成分,百分比含量如图中所示。

图7 镀层的能谱分析

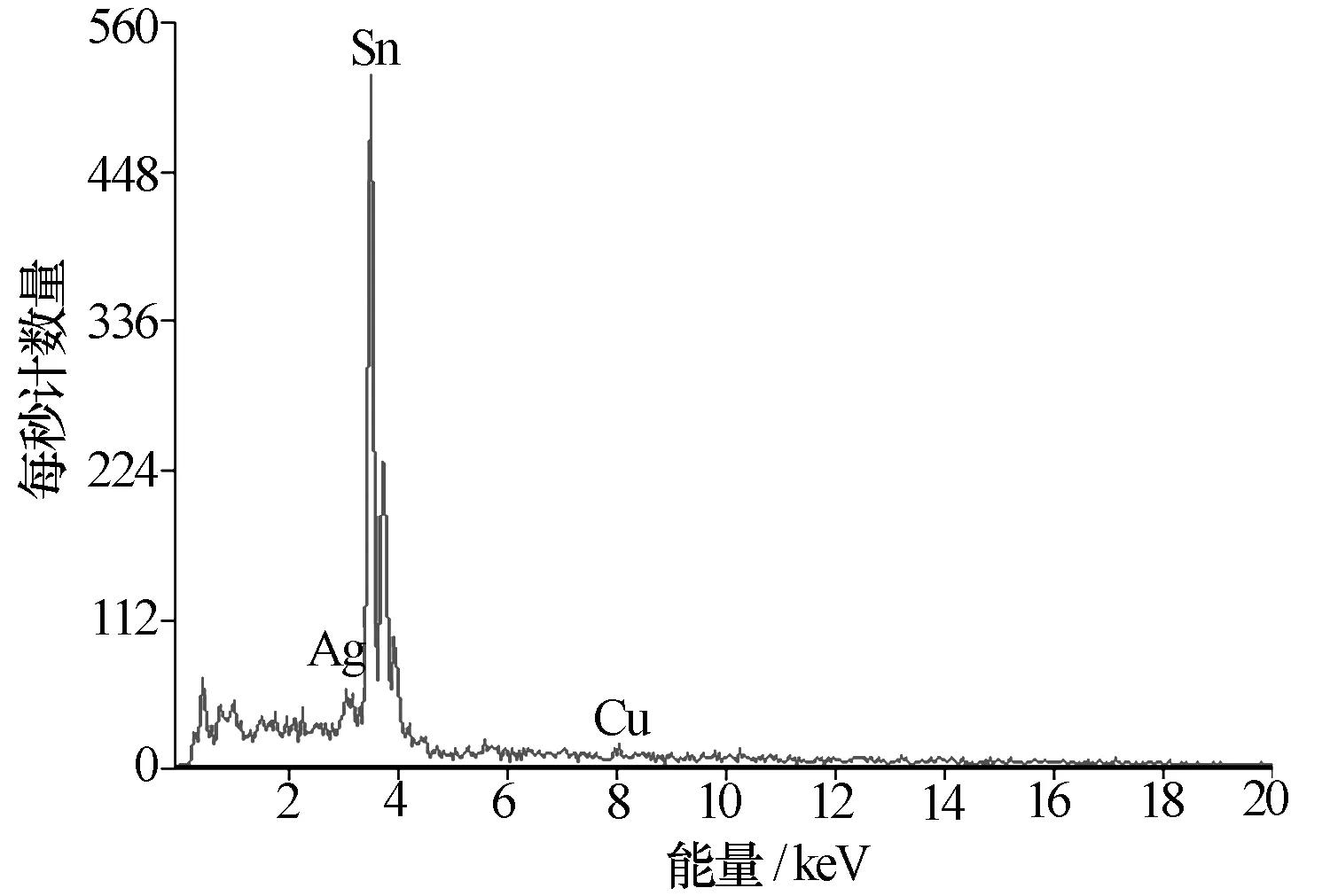

钎焊缝处的能谱分析如图8所示,从图中可以看出,包含的主要成分为锡、银和铜,与焊膏的成分相比,锡含量基本没有变化,银的含量有所降低,铜的含量有所增加。钎焊缝组织成分没有较大变化,对焊缝质量没有影响。

图8 钎焊缝的能谱分析

3.3 钎焊缝的无损检测

采用无损检测设备HAWK-160XI检测钎焊缝内部质量。通过X射线实时成像获得的探伤照片(图9)可以直观地观察焊接内部情况,照片中的焊缝上亮的部分为缺陷,灰色部分为钎料,计算机统计钎着率约为87.1%。当焊缝不存在贯穿性气孔或夹渣时,即可以满足工件的气密性要求。对于此种接头形式,无损检测是一种比较直观有效的检测手段。

图9 X射线探伤检测钎焊缝

3.4 试验考核验证

根据产品样件的使用环境和设计要求,对铝合金微波器件进行了数十小时综合高低温试验,进行了X、Y、Z3个方向的振动可靠性验证试验以及低气压高功率试验等。对经过考核试验的铝合金微波器件进行密封性能检测,结果完全满足设计要求。

4 结束语

通过对感应加热的感应器进行优化设计,实现了矩形接头的感应加热温度场均匀一致。

感应钎焊的快速加热能够降低镀层与钎料合金相的产生,可以有效提高焊缝可靠性。

采用感应焊接工艺代替胶结工艺,实现了微波器件的局部钎焊,保障了微波器件的密封性能要求。

参考文献

[1]中国机械工程学会焊接学会. 焊接手册(第1卷)[M]. 北京: 机械工业出版社, 2015: 486-535.

[2]龙伟民, 王海滨, 乔培新, 等. 感应钎焊温度控制的研究[C]//第十次全国焊接会议论文集, 哈尔滨, 2001: 235-238.

[3]TSUBOI H, IKEDA K, KURATA M, et al. Eddy current analysis for the pipe welding[J]. IEEE Transactions on Magnetics, 1998, 34(4): 1234-1236.

[4]张斌, 禹胜林. 铝合金封装外壳耐蚀性和可焊性工艺研究[J]. 机械制造与自动化, 2003(5): 44-45, 49.

[5]张玮, 禹胜林, 王旭艳. 高密度组装技术在信号处理机上的应用[J]. 现代雷达, 2010, 32(7): 67-69.