微波组件用硅铝合金的激光封焊工艺研究

王 松,史 戈,成立峰,贺 颖,徐 正

(中国科学院电子学研究所, 北京 100190)

引 言

单片微波集成电路(MMIC)和以LTCC为代表的多层陶瓷基板在微波组件上的应用越来越广泛。传统铝合金材料存在着与陶瓷基板和MMIC之间热膨胀系数不匹配的问题,且采用可伐载板过渡的方法也在越来越严苛的轻量化的要求下而难以适用。硅铝合金具有密度低、热膨胀系数低、热导率高、机加工性能良好等诸多优点,满足当前航空航天用微波组件对壳体材料的需求[1-2]。

为保证组件的长期稳定工作,需对其进行气密性封装以保证组件内部长期保持较低的水氧含量。激光焊接具有焊接速度快、材料范围广、焊缝光滑平整、焊接可靠性高等优点,已经成为实现微波组件气密封装的最佳途径之一[3]。硅铝合金由于存在脆性硅颗粒,在焊接过程中高温度梯度作用下容易产生裂纹,对激光焊接参数和焊接面的结构非常敏感。本文选用Si含量为27%的27SiAl作为盖板材料,Si含量为50%的50SiAl作为壳体材料,从激光焊接工艺参数对焊缝组织形貌的影响着手,分析焊接工艺对焊接热裂纹的影响规律,并结合有限元仿真的方法分析了焊接面的结构设计对产生壳体热裂纹的影响机理。通过工艺参数和结构设计的优化,获得了封装体积>10 cm3的微波组件,气密性稳定在10-9Pa·m3/s量级水平。

1 激光封焊工艺参数对焊缝组织形貌的影响

焊接设备选用北京万恒镭特生产的LT-600型激光封焊机,采用YAG脉冲激光器,焦平面处光斑直径d为0.6 mm。影响激光焊接质量的工艺参数主要包括峰值功率、脉宽、脉冲波形、频率、焊接速度和离焦量[4]。其中峰值功率、脉宽和脉冲波形共同决定单个光斑的能量;离焦量表征的是焦平面与焊接平面的相对距离,决定了焊缝处实际光斑的大小;焊接速度和频率决定光斑的重叠率,重叠率ρ与激光脉冲频率f、焊接速度v的近似关系式[5]为ρ=1-v/df。

由于脉冲激光器每个光斑的作用时间很短(一般为ms量级),焊接完成后每个焊点存在一个快速冷却的过程,在高温度梯度作用下,焊缝处会产生焊接热应力。硅铝合金材料内部的大量脆性硅颗粒,尤其对于50%硅含量的壳体材料,在热应力的作用下,易发生脆性断裂,形成焊接热裂纹。为了优化硅铝合金的激光焊接工艺,设计如表1所示的工艺试验方案。为保证足够的光斑重叠率,将焊接速度和频率分别固定在3 mm/s和30 Hz,为了保证有足够的母材熔化填充焊缝,将离焦量设为-1 mm以保证足够的焊接热影响区。

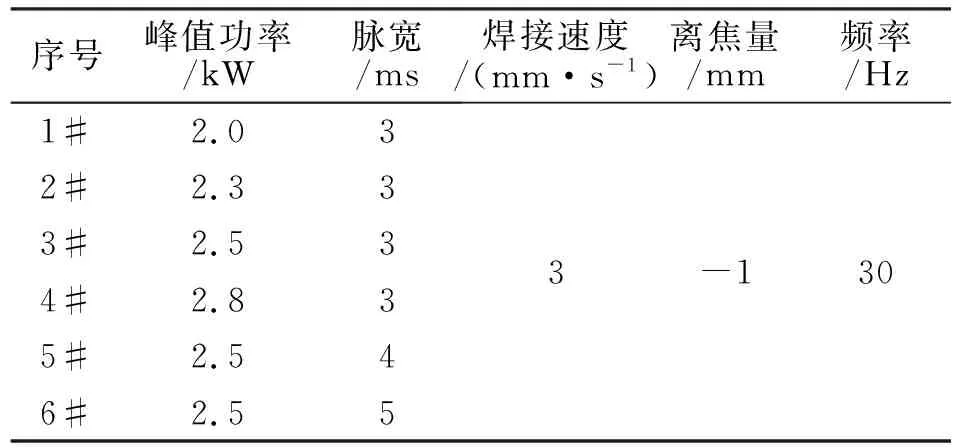

表1 激光焊接工艺参数

其中,1#~4#样品的焊缝表面形貌如图1所示。从图中可以看出,当焊接峰值功率较低时,焊缝存在明显的贯穿焊缝中心的裂纹。这是因为产生的焊接热量较少,焊缝中心还未来得及完全熔合,边缘就已经开始结晶,在结晶后期焊缝中心容易形成连续的液态薄膜,液态薄膜在凝固过程中受拉开裂[6]。随着峰值功率的提高,焊缝中心的贯穿型裂纹明显减少,呈现出逐渐熔合状态,这是因为峰值功率的提升能够提高激光焊接瞬时能量,促进焊缝处熔融的母材迅速熔合。当焊接峰值功率提升到2.5 kW时,焊缝处无焊接热裂纹出现,呈现出光亮的鱼鳞状纹理。随着峰值功率进一步升高,过多的激光能量导致熔池金属剧烈地汽化,造成金属飞溅,且焊缝颜色发黄发暗,鱼鳞状纹理模糊不清。通过焊缝组织形貌对比,选定2.5 kW为合适的硅铝合金的焊接峰值功率。

图1 不同峰值功率下的焊缝形貌

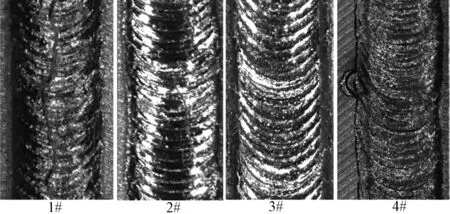

3#、5#和6#样品的焊缝截面如图2所示,焊缝熔深分别为整个盖板厚度的50%、70%和90%。结合表1中的焊接参数可以发现,随着脉宽的增加,熔深呈现出增加的趋势。为了验证微波组件的环境适应能力,在完成封焊后还需要进行温循、恒定加速度、正弦振动、稳态湿热、热真空、检漏等试验,需要足够深的熔深来保证焊接的牢固性,但是过厚的熔深会导致盖板熔穿,熔融的金属颗粒可能通过盖板和壳体之间的间隙进入组件内部,形成多余物,影响组件长期可靠性,因此选择4 ms为合适的脉宽。

图2 不同脉宽下的焊缝熔深

2 焊接面结构对焊接热裂纹的影响

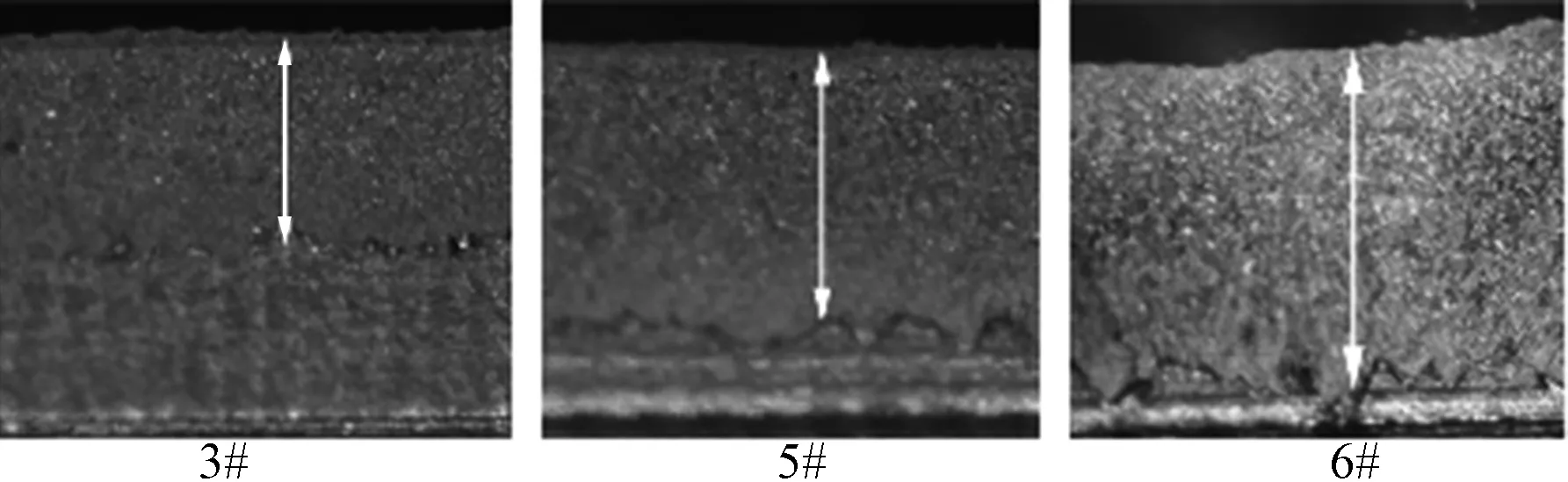

在具体项目中应用优化后的焊接参数发现,虽然焊缝组织没有出现裂纹,但在焊缝边沿靠近壳体一侧出现了焊接热裂纹(简称壳体热裂纹)。通过分析裂纹的分布发现,壳体热裂纹集中在焊缝距离壳体边缘较远的边,而在距离壳体边缘较近的边没有出现裂纹,如图3所示。说明壳体热裂纹的出现与焊缝中心距壳体边沿的距离有关。为了探究焊接面结构对产生焊接热裂纹的影响机理,本文采用ANSYS这一通用有限元分析软件对硅铝壳体的激光焊接过程进行了仿真。

图3 焊接热裂纹示意

分别建立宽边模型和窄边模型,如图4所示,其中宽边模型的焊缝到壳体边缘距离为3 mm,窄边模型为0.8 mm。采用函数加载方法来实现热源加载的模拟,热源模型采用高斯模型。

图4 有限元模型

由于本文分析的问题为典型的热应力耦合问题,可以忽略应力应变场对温度场的影响,只研究温度场对应力场的影响[7]。先对两种结构的壳体进行热分析,得到焊接过程的温度场,再将求得的节点温度作为载荷施加在结构应力分析中,得到图4所示的焊接过程中等效应力分布。从图中可以看出,焊接中心处的焊接应力很小,这是因为在高能激光束的作用下,硅铝合金处于熔融状态,具有良好的塑性变形能力,有效地释放了焊接热应力。随着距焊缝中心距离的增加,焊接热应力明显提升,焊接过程中壳体最高应力位于焊缝附近壳体一侧。

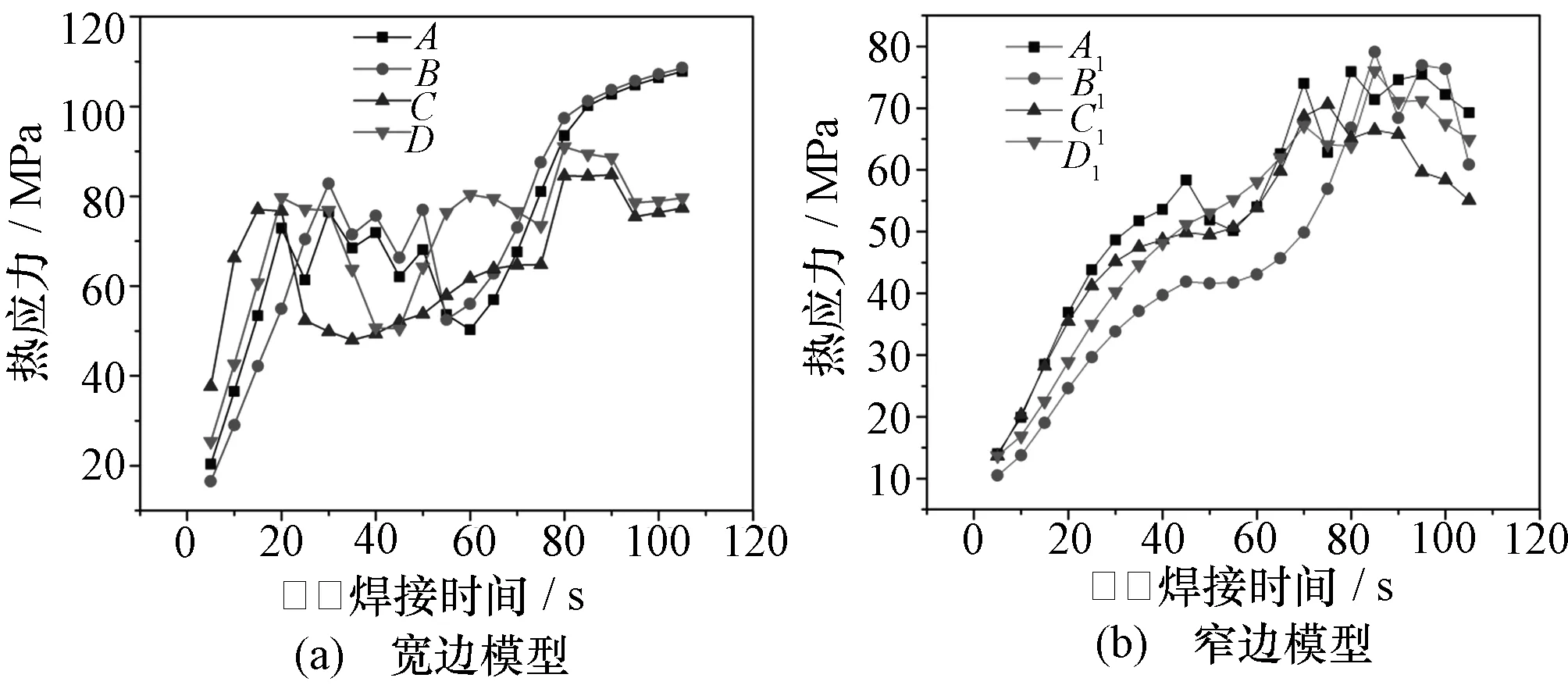

在两种结构壳体4边分别取4个点(见图4),得到4个位置的水平热应力随时间的变化,如图5所示。随着焊接时间的增加,热应力逐渐升高,接近焊接结束时,宽边模型的热应力可达110 MPa,已经接近50SiAl合金的屈服强度(125 MPa),而窄边模型的最大热应力不超过80 MPa。

图5 焊接热应力随时间的变化

结合硅铝合金力学性能的特点进行分析,盖板一侧为富含Al的27SiAl合金,金属相多则具有更好的塑性变形能力,容易产生变形以抵消热应力;而富含Si的50SiAl合金呈现出脆性材料的特点,产生的变形量小,故焊接热应力集中在壳体一侧。当焊缝中心距离壳体边缘较远时,水平方向壳体所受约束较大,壳体形变后容易产生沿焊缝方向的水平拉裂纹;而当焊缝中心距离壳体边缘较近时,水平方向壳体所受约束较小,壳体容易产生更大的形变以抵消焊接热应力。

3 高硅铝合金激光封焊气密性试验验证

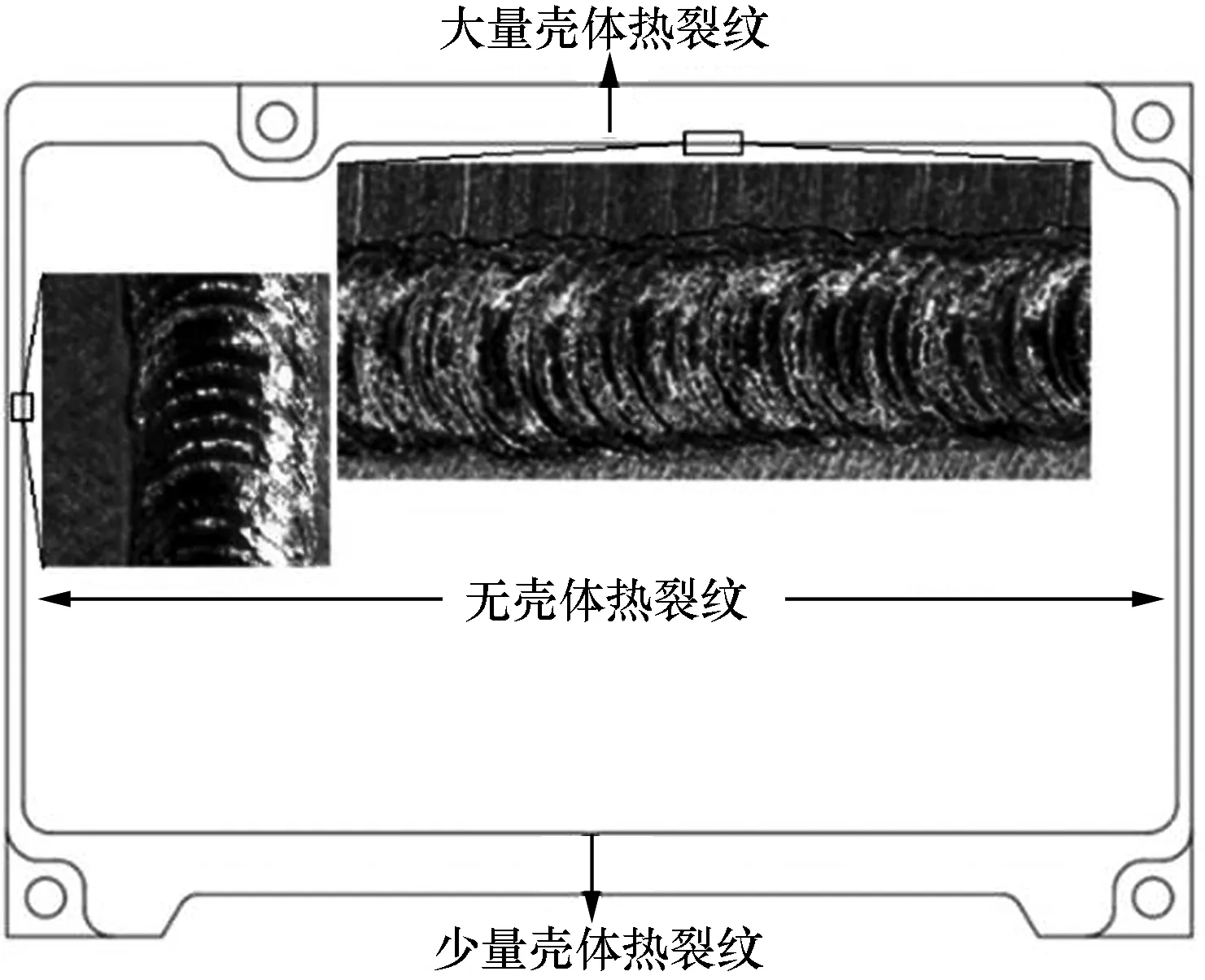

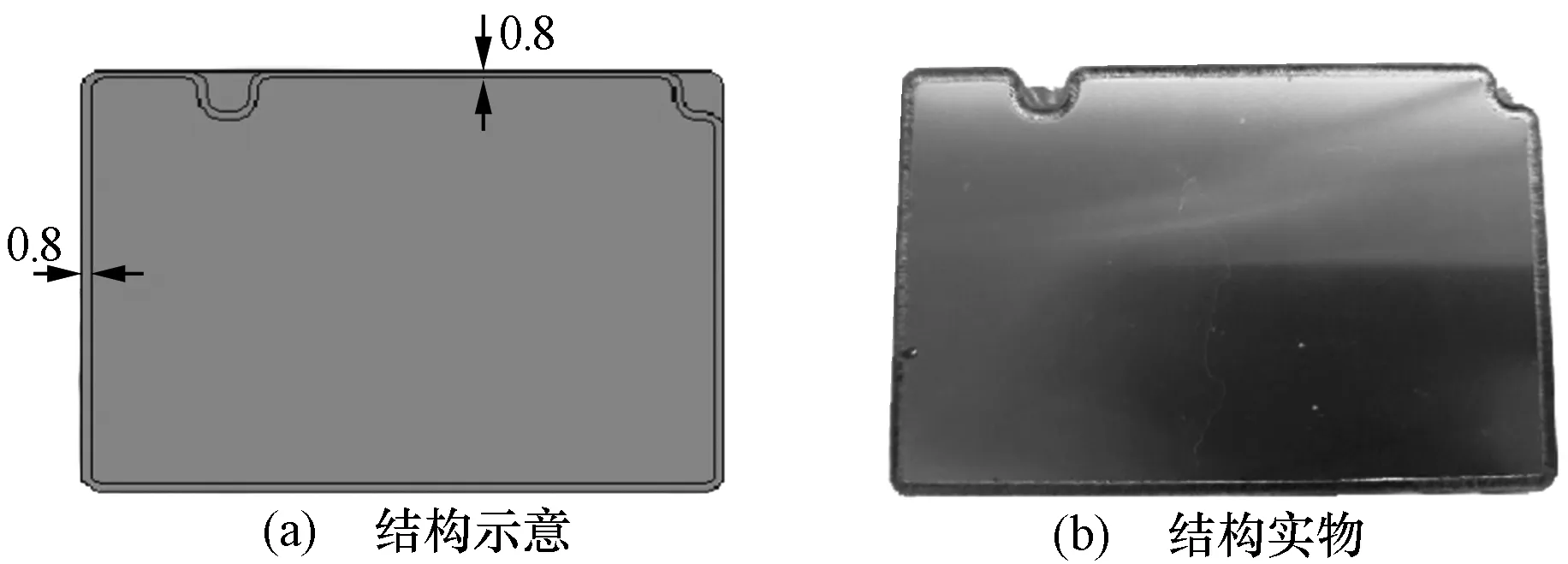

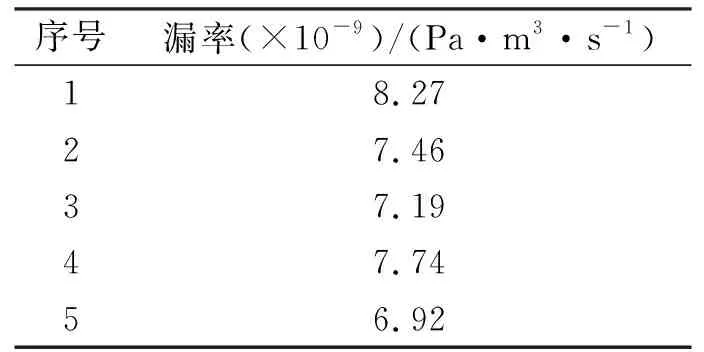

根据上述研究结果,对壳体焊接面结构进行了改进,将焊缝中心距壳体边缘的距离控制在0.8 mm。采用表1中5#参数,重新焊接了5个结构改进后的壳体(内腔体积>10 cm3),结构示意及实物见图6,发现壳体热裂纹完全消除。在4个大气压氦气气氛下保压2 h,通过氦质谱仪测得漏率结果如表2所示。漏率稳定在10-9Pa·m3/s量级,满足GJB 360方法112中条件C对气密性的要求(2.03×10-8Pa·m3/s)。

图6 结构优化后焊接效果

序号漏率(×10-9)/(Pa·m3·s-1)18.2727.4637.1947.7456.92

4 结束语

本文对微波组件常用硅铝合金的激光封焊工艺开展研究,得到了脉冲激光的峰值功率和脉宽对焊缝形貌及熔深的影响规律。结合有限元分析,揭示了硅铝合金产生壳体热裂纹的内在机理:焊接过程中热应力集中在壳体一侧,相较于27SiAl,富含脆性Si相的50SiAl合金具有更小的屈服强度,成为焊接热裂纹的滋生地。通过缩短焊缝到壳体边缘的距离,以减轻壳体材料在水平方向的约束,能够显著降低壳体热应力。

通过试验验证,发现当焊缝与壳体边缘距离为0.8 mm时,壳体热裂纹完全消除,气密性满足国军标要求。这一结果对硅铝壳体焊接面的结构设计具有指导意义。对两相复合形式的硅铝合金而言,显微组织形貌对其力学性能有着显著影响。在今后的研究中,通过材料的显微组织分析,将有助于深入了解硅铝材料的焊接特性及焊接质量。

参考文献

[1]陈以钢, 田飞飞, 邵登云, 等. 硅铝合金在微波模块电路封装中的应用[J]. 半导体技术, 2015, 40(4): 308-313.

[2]曾婧, 彭超群, 王日初, 等. 喷射沉积电子封装用高硅铝合金的研究进展[J]. 中国有色金属学报, 2015, 25(12): 3255-3270.

[3]郝新锋, 朱小军, 李孝轩, 等. 激光焊接技术在电子封装中的应用及发展[J]. 电子机械工程, 2011, 27(6): 43-45.

[4]陈澄, 王洪林, 孙乎浩, 等. 微波组件壳体激光封焊工艺研究[J]. 电子工艺技术, 2016, 37(1): 28-31.

[5]李娜, 吴洪江. 常用封装材料的激光封焊工艺研究[J]. 半导体技术, 2013, 38(3): 216-221.

[6]徐骁, 刘艳, 陈洁民, 等. 电子封装用硅铝合金激光气密焊接研究[J]. 电子与封装, 2016, 16(8): 1-4.

[7]王成. 高硅铝电子封装壳体激光焊接的数值模拟[D]. 合肥: 合肥工业大学, 2013.