基于通用飞机的总装脉动生产线技术研究

何建新,平丽浩

(中电科芜湖钻石飞机制造有限公司, 安徽 芜湖 241000)

引 言

飞机总装是一项技术难度大、涉及学科广、综合集成度高的技术工作,决定着飞机的最终质量、制造成本和生产周期,也是制约我国飞机快速研制的巨大障碍[1]。飞机总装脉动生产线借鉴现代高效的流水线作业方式,技术创新与管理创新相结合,改变了传统的飞机装配模式,在国际航空制造业已成功应用,并伴随我国航空产业的发展而引入国内。

随着我国低空空域的逐步放开、通航相关利好政策的密集出台,我国通航产业出现了迸发式的发展。为了抢占市场先机,全球各种型号的通用飞机被先后引入国内,各通航制造企业迅速展开了包括生产线建设、适航取证以及市场开拓在内的激烈竞争。在政策与市场的双重推动下,我国通航产业的发展势如破竹。

从20世纪90年代起,波音、空客、洛克希德·马丁等飞机制造商分别在民机和军机的总装生产中吸取丰田生产方式和精益制造理论进行生产线流程再造,建立了飞机总装脉动生产线,成功的应用于波音787、空客A380、F-35等飞机的总装生产,大大缩短了总装时间,降低了制造成本,提高了装配质量[2]。

同时,我国的飞机装配技术也在不断提高,在自主创新的基础上,紧紧把握世界先进飞机制造技术的发展方向。中航工业西飞建立了国内首条飞机总装脉动生产线,经历了5年的调研论证与建设,于2010年5月建成并正式投入使用,国内飞机总装制造水平获得显著提升;中航工业洪都也开展了L-15飞机总装脉动生产线的工程项目[3]。

由于我国通航产业起步较晚却发展迫切,飞机总装生产线建设方面大多照搬国外模式,缺乏系统规划研究,存在一定的盲目性。就通用飞机订单需求而言,呈现出需求多变、批量小、任务紧急等特点,这势必会对生产线造成不同程度的冲击。因此,若想将脉动生产线较好地应用于通用飞机制造领域,必须结合上述特点对传统总装脉动线进行高柔性化的改良。为此,本文就某国产双发四座通用飞机的总装生产进行分析,充分学习吸收国内外总装脉动线的精髓,结合中国民航局的适航要求与自身特点,创新性地提出了一种基于通用飞机的拉动式高柔性化总装脉动生产线的理论。

1 拉动式高柔性化的总装脉动生产线模型

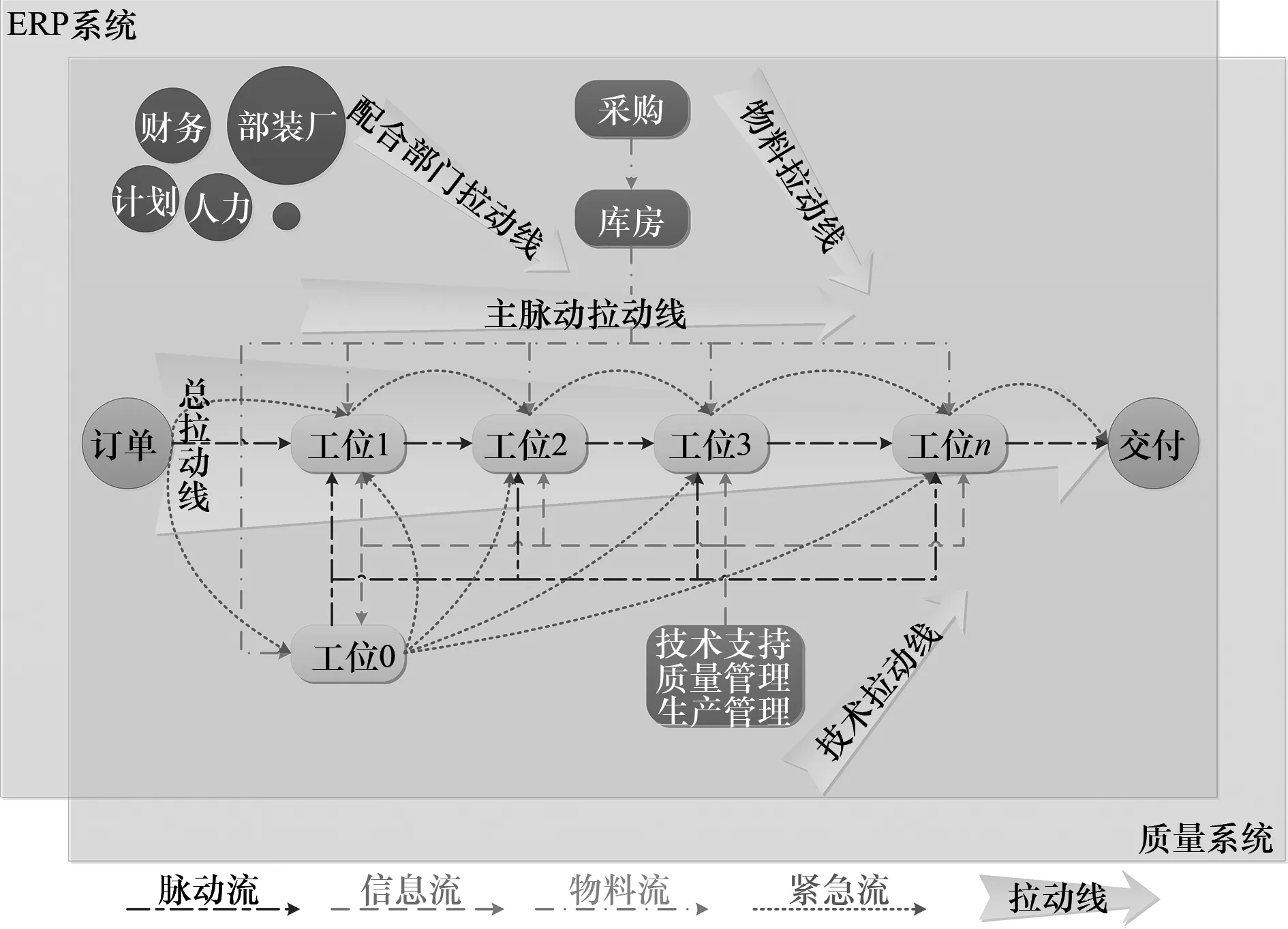

拉动式高柔性化总装脉动生产线主要由脉动流、信息流、物料流和紧急流四大价值流,总拉动线、主脉动拉动线、技术拉动线、物料拉动线和配合部门拉动线共五大拉动线,贯穿整个生产流程的质量系统以及覆盖产品全寿命周期的ERP系统共4大模块组成。生产运作模型如图1所示。

图1 拉动式高柔性化总装脉动生产线模型

1.1 四大价值流

1.1.1脉动流

脉动流即脉动主体,脉动主体包含主脉动线(工位1, 工位2, …, 工位n)与辅助脉动线(工位0)。由于主脉动线脉动周期即为一架次飞机的下线周期,故生产线必须尽量缩减主脉动线的脉动周期Tm:

Tm=Max(Tj)(j=1,2,3,…,n)

(1)

式中:j代表主脉动线每一个工位,Tj为主脉动线每一个工位的子脉动周期。

因为一架次飞机的下线周期取决于主脉动线上子脉动周期最长的一个工位,所以提高生产线生产能力的其中一个途径为缩短每一个工位的子脉动周期。

为了达到缩短每一个工位的子脉动周期目的,该生产线设立辅助脉动线,即工位0。工位0的主要工作是预装工作,即对主脉动线上进行装配的零件预先在工位0组装成可直接在主脉动线上安装的子部件,化串行为并行,缩短主脉动线各工位的子脉动周期。

1.1.2信息流

信息流主要指生产过程中技术、质量和管理3个方面的信息流动。

技术方面主要指技术支持信息,内容包含工程技术部门自飞机订单确认后,在与设计机构进行充分沟通的基础上,根据客户需求确定飞机构型,再根据编制的构型清单向生产车间下发有效图纸、工卡和物料清单,并在车间生产中持续评定、执行新接收到的设计更改所产生的信息流动。

质量方面主要指质量系统内部的质量管理信息,内容包含在公司质量体系文件、程序文件等相关文件的框架下,按照适航要求进行日常质量管理所产生的信息流动,其中包含飞机生产过程中产生的各级检验、偏离及其处理方案以及其它各类质量管理信息等。

管理方面主要指在飞机生产过程中的生产管理信息,其中包含计划管理信息、生产秩序管理信息等,是生产线正常运作的基本保证。

1.1.3物料流

物料流是物料供给系统的主要价值流之一,物料供给系统的最终目的是根据生产计划将准确、合格的物料按照时间节点准时配送到相应的工位。

当计划部门下达生产计划时,ERP系统自动生成配料需求,并将物料配送信息发送至库房,库房接收到相应信息后通过与ERP系统建立连接的立体库与无人物流配送车进行物料的自动化出库与配送,实现作业的高度自动化与精准化。

另外,除了现场物料的自动化配送外,物料配送系统还在此基础上借助ERP系统进行数据处理,通过综合分析生产计划、仓储信息、生产进度、在途信息以及采购周期等各种因素自动生成采购需求,以拉动的模式在物料需求与采购之间建立拉动关系,以此形成物料采购的最优方案,使得采购工作科学且高效。

1.1.4紧急流

针对客户需求的多变性以及紧急订单,该生产运作模式允许在脉动流正常脉动的基础上,中间插入新的飞机生产计划,即其生产运作的高柔性化特征。由于通用飞机外形尺寸较小,故在其总装生产线设置时,生产线物理空间相比传统脉动生产线的设置较大,即在生产过程中在空间上允许一架次飞机进行跨越工位生产;而针对每一工位,当有紧急订单输入时,只需按照调整后的计划将紧急订单的飞机提高优先级即可。

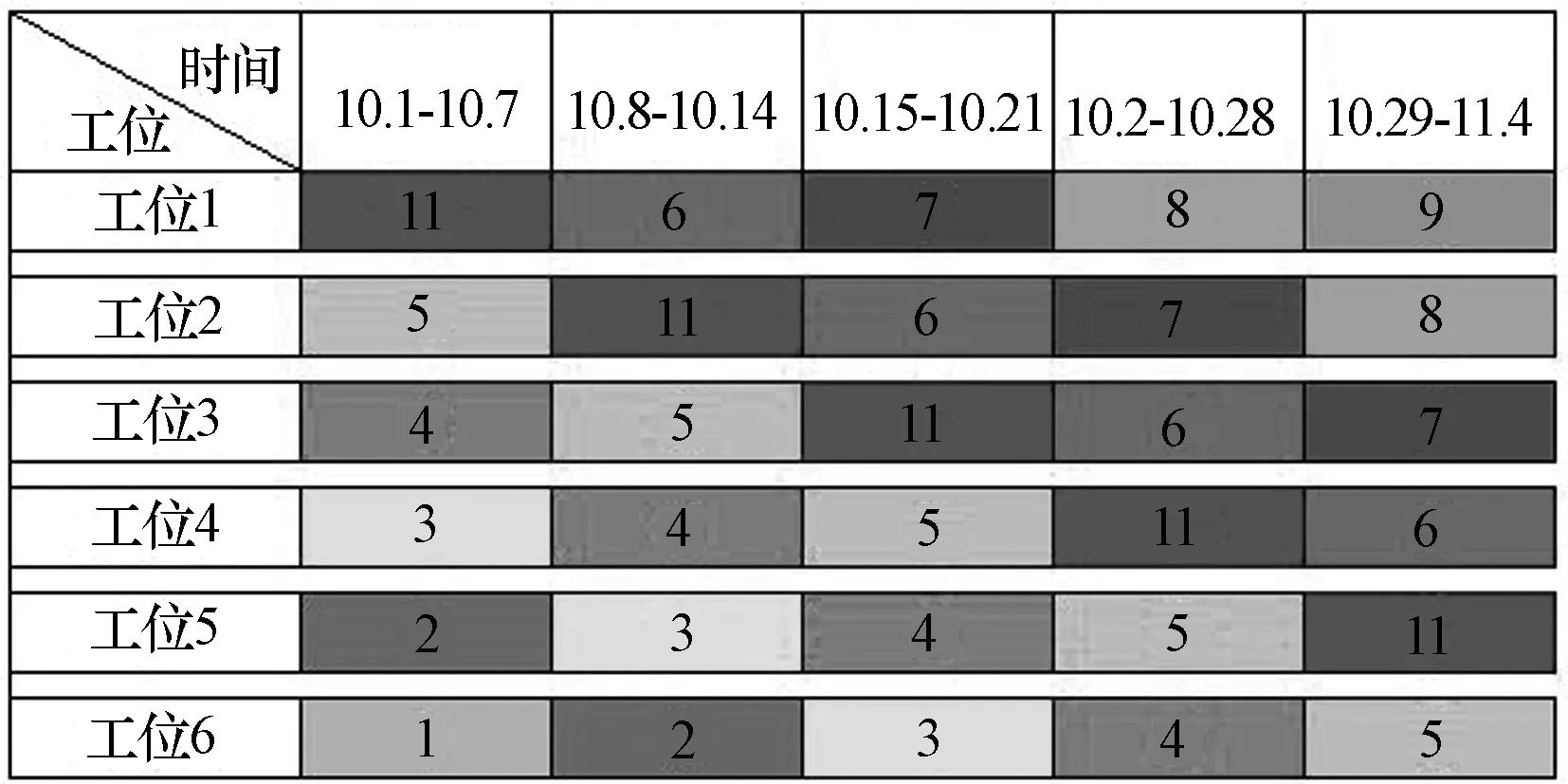

如图2、图3所示,当在正常计划下输入紧急飞机订单(红色区域,第11架次)时,只需将当前生产的第6架次以及之后的非紧急订单计划后移即可,不会对脉动线造成任何非线性影响,体现了该生产线的高柔性化状态。为了在该方面有更深层次的保障,该生产线配备有专门的机动人员,在机动人员的参与下,生产线在有紧急订单输入时,不仅紧急订单能够被及时执行,原脉动线也基本不受影响,大大提高了生产线的抗冲击能力。

图3 加入紧急订单后计划甘特图

1.2 五大拉动线

该生产系统中共有总拉动线、主脉动拉动线、技术拉动线、物料拉动线和配合部门拉动线五大拉动线,该五大拉动线共同组成了该飞机总装线的拉动式生产模式。对于每一个生产单元来说,拉动式生产的拉动力便是其下一个生产单元的需求,总拉动线的拉动力是客户需求,主拉动线的拉动力是主脉动线上每一个工位所面向的其下一个工位的需求,技术拉动线的拉动力是生产现场的技术支持需求,物料拉动线的拉动力是生产现场的物料需求,配合部门拉动线的拉动力是总装线对其他部门(如计划部、技术部、复材厂、机加车间等)的配合需求。为了更好地实现拉动式生产,总装线由计划部门将所有的拉动需求导入ERP系统,由ERP系统作为整个拉动系统的载体,并设立可视化监控界面,方便每一个生产单元查阅其生产需求,实现精细化生产,避免生产节奏紊乱、单一生产单元产能过剩等不良现象出现。

在物料供应方面,物料供应不及时容易造成生产非预期性停工,而过多的物料采购容易产生物料囤积、过期等现象,造成浪费。因此,以ERP系统为载体在生产线与物料供给系统之间建立拉动关系,以生产拉动物料供应的运行模式是解决该矛盾的必然途径。在ERP系统中,飞机制造厂与各飞机零部件供应商分享其生产信息,并共同开发包含生产计划、仓储信息、生产进度、在途信息等内容在内的物料配送管理系统,实现对物料入库及出库信息的公开化,提高物流效率,减少物流仓储成本,为精益化生产提供保障,实现物料的准时化配送[4]。

1.3 质量系统

质量是飞机的生命,适航是飞机的根基。在该生产运作模式下,质量控制渗透于飞机生产的每一环节,主要包括来料质控、生产过程监控以及飞机的最终检验放行等。该质量系统必须严格按照中国民航局相关规章建立和实施,其最终目的是为了保证飞机的初始适航。科学全面的质量系统对保证飞机的初始适航有着非常重要的意义,也使得该生产运作模式得到有力的保障。

1.4 ERP系统

ERP系统覆盖了整个公司的运作,单就图1中的运作范畴而言,ERP系统在拉动生产线和物料供给系统运作方面起到了极其重要的作用,有效地协助生产线解决实际生产进度与计划脱节、作业任务失衡和产能无法满足等问题,使得整个生产线的运作高效有序。

2 生产线效率分析

通过分析主脉动线模型可以看出,由于不同工位之间相互制衡、相互影响,故此处提出生产线生产效率η的概念:

(2)

生产线生产效率η体现一架次飞机自主脉动线工位1~工位n整个流程中设备、人员等生产资料运作时间占总时间的百分比。η越低,代表脉动线空闲时间越多,即闲置工时较多。

而在实际生产中,除了脉动线本身属性的因素以外,其总脉动效率还受到生产中出现的故障、物料的供应、各配合部门的配合因素以及其它外部因素(此处除生产线本身设置因素之外的其它因素均称为外部因素,下同)所影响。

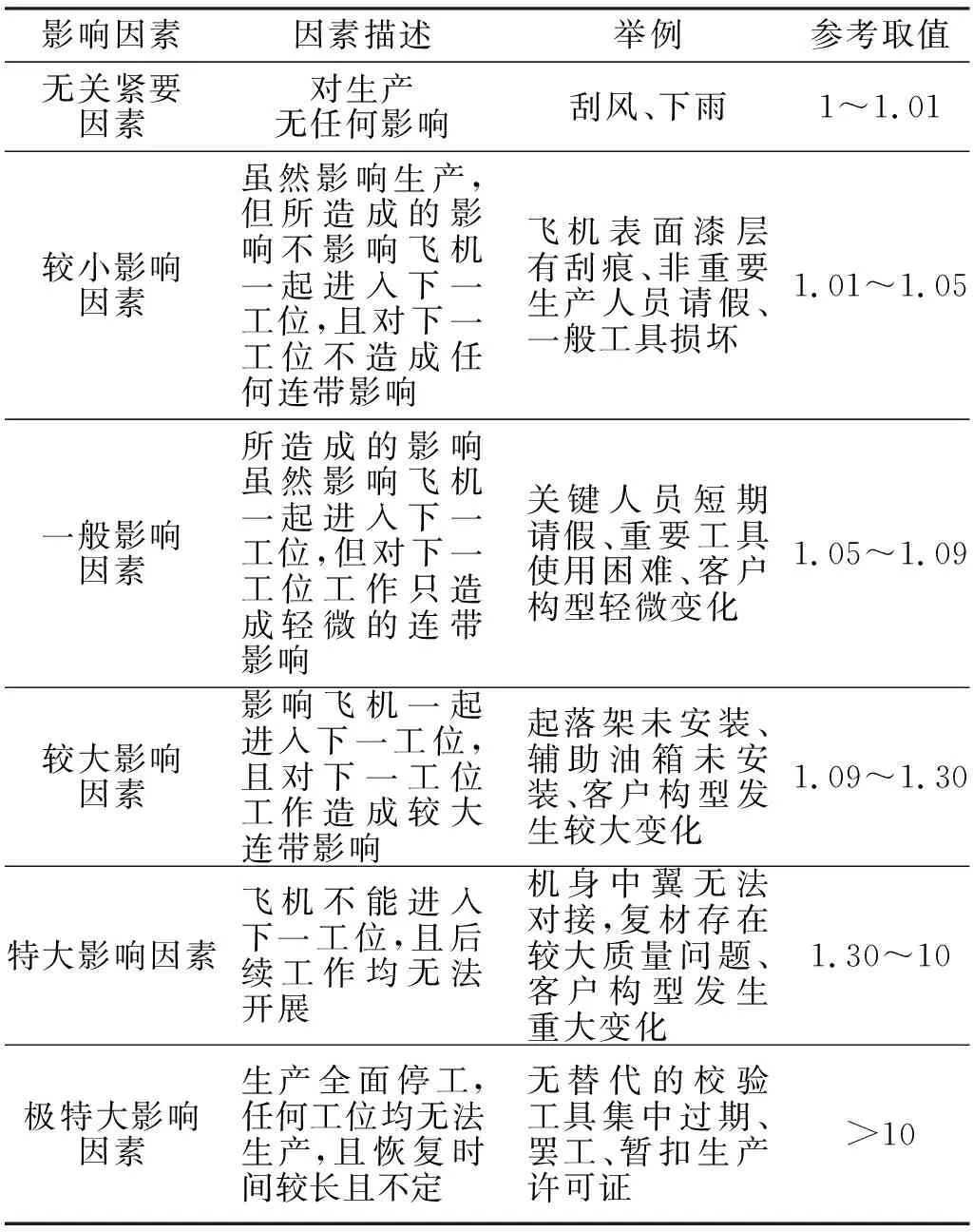

此处,设各外部因素分别为Ai(i=1,2,…,n);设其对脉动线上各工位j的影响系数分别为ξAi,j(即ξA1,j,ξA2,j, …,ξAn,j,其中ξAi,j≥1),它表示各外部因素对各工位子脉动周期Tj的影响程度,取值参考表1。所以,对于每一个子脉动周期Tj,在各外部因素的多重影响下,其实际子脉动周期Tj′为:

(3)

从而可得生产线的实际脉动周期Tm′为:

(j=1,2,…,n)

(4)

进而可以推算出生产线的实际生产效率η′为:

(5)

ξAi,j可参照表1进行取值。

表1 ξAi,j取值参考表

因此,生产线需要经过一系列的改良,使得其η′趋于1。通过分析可知:

当ξAi,j→1时,

(6)

进一步,当Max(Tj)→Tj时,

(7)

即降低各外部因素对各工位子脉动周期Tj的影响程度,进一步均衡每一个工位的子脉动周期。

对于降低各外部因素的影响程度,则需要综合协调处理生产中出现的故障、物料的供应问题、各配合部门的配合问题以及其它所有外部因素。因此,生产线效率的提高不仅仅局限于总装生产线内部,整个公司都要给予积极的配合并形成科学的生产管理模式。对于均衡每一个工位的子脉动周期,主要是在设置生产线时须综合规划生产线总体布局,研究生产线的移动与定位技术,并对生产流程进行合理的工艺设计与持续再造,从而使得生产线达到节拍平衡的状态。

因此,在飞机总装脉动线的生产流程中建立的拉动关系可以很好地处理该矛盾,由前文可知,对于每一个生产单元来说,拉动式生产的拉动力便是其下一个生产单元的需求,因此上一个单元把下一个单元的需求作为直接输入,全力保证下一单元的供给,可以使上一单元目标清楚、责任明确,从而能够更好地完成自己的任务。在此拉动式生产模式下,每一个生产单元都如此,可以使得整个生产顺畅、高效。除了可以使整个生产线的生产更加顺畅高效,在拉动关系下所产生的各类正负反馈还可以使得生产线能够逐渐自我完善,即能够进行“均衡每一个工位的子脉动周期”等自我完善的过程,使得生产线逐步走向最优状态。

3 结束语

有预测指出,到2020年,中国通用航空飞机数将增加到12 000架以上。因此,随着通航市场的逐步开放,私人拥有飞机成为一种趋势,通航飞机订单的多变性将愈发明显,故不断地对传统脉动生产线进行高柔性化改良变得尤为重要。高柔性脉动生产线在拉动式生产管理模式下,能够帮助生产线满足各类冲击的同时实现精益化生产,是未来小型通用飞机总装线发展的必然趋势。

参考文献

[1]邹方, 薛汉杰, 周万勇, 等. 飞机数字化柔性装配关键技术及其发展[J]. 航空制造技术, 2006(9): 30-35.

[2]范玉青. 波音787飞机总装配线及其特点[J]. 航空制造技术, 2011(23/24): 38-42.

[3]李金龙, 杜宝瑞, 王碧玲, 等. 脉动装配生产线的应用与发展[J]. 航空制造技术, 2013(17): 58-60.

[4]李西宁, 支邵伟, 蒋博, 等. 飞机总装数字化脉动生产线技术[J]. 航空制造技术, 2016(10): 48-51.

[5]王巍, 贺平, 万良辉. 飞机柔性装配技术研究[J]. 机械设计与制造, 2006(11): 88-90.

[6]FAN Y Q. The assembly line and its characteristics of the Boing 787[J]. Aeronautical Manufacturing Technology, 2011(23): 38-42.

[7]阿尔冯斯·波特霍夫, 恩斯特·安德雷亚斯哈特曼. 工业4.0[M]. 刘欣, 译. 北京: 机械工业出版社, 2015.