某相控阵雷达天线阵面的热设计

弋 辉

(中国电子科技集团公司第二十研究所, 陕西 西安 710068)

引 言

反舰导弹的突防速度越来越快,隐身能力和机动飞行能力越来越强,已成为海上水面舰艇安全的主要威胁之一。需要提高中近程和末端防空武器系统抗击大机动、超音速类反舰导弹的能力。火控雷达作为末端防御系统的重要组成部分,需要满足系统在探测、跟踪威力、反应速度、跟踪精度、火控解算精度等方面的新需求,选择机电扫相结合的体制方式可以实现上述需求。雷达的整体架构是天线阵面和高频箱固连,高频箱与天线座固连,通过由瓦片式数字子阵组成的天线阵面进行电扫,通过方位和俯仰传动系统实现机扫。机电扫相结合的体制方式需要解决的问题是如何在满足系统尺寸、重量、六性等要求的基础上进行天线阵面的散热设计,以保证高功率、大热流密度的瓦片式数字子阵正常工作[1-3]。

天线阵面的热设计在方案设计阶段无法通过试验手段进行效果评估和优化,构建模拟样机进行热测试又需要大量的成本和时间。天线阵面的热设计只通过理论计算存在较大难度,因为天线阵面结构形式复杂,热流通道多,很难建立精确全面的等效量化热阻网络模型,因此需要通过仿真分析对天线阵面进行热设计,同时结合理论计算加以验证。

应用热仿真软件CFD对天线阵面进行热分析,总结相关部件的热性能参数对天线阵面散热的影响规律,然后通过理论计算对仿真结果进行验证,从而实现对关键结构要素技术指标的合理优化[4-6]。

1 天线阵面组成及仿真建模

1.1 天线阵面的结构及子阵的热耗

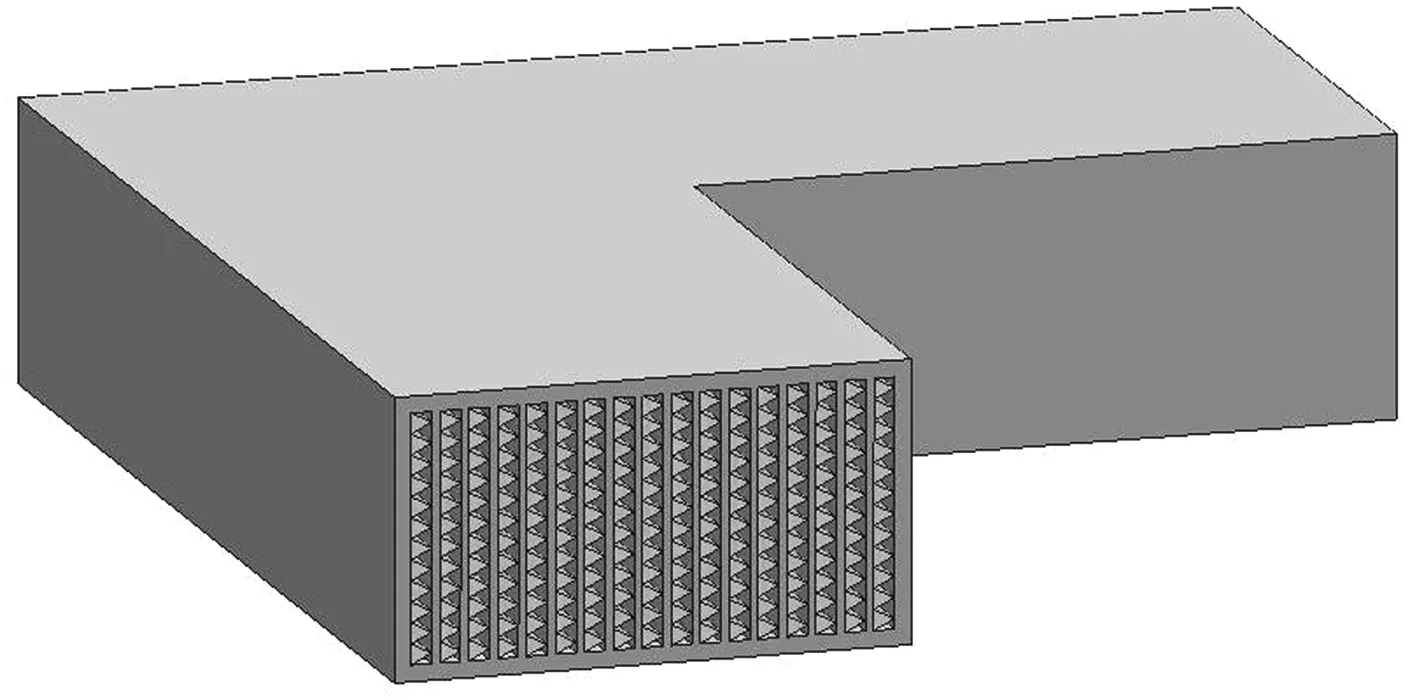

天线阵面无法使用平台提供的冷风和冷水,只能依靠环境风进行风冷散热。它从前到后由天线罩、瓦片式子阵、均热板层、天线框架、高效散热器等组成,如图1所示。天线阵面需要满足系统尺寸、重量、六性等要求,如瓦片式子阵需要在密封环境下使用并由天线前端进行安装更换,散热器既要轻薄又要有较高的散热效率。

图1 天线阵面三维示意图

瓦片式子阵从外向内看由天线层、T/R组件层、冷板层和功分馈电层组成。T/R组件层为热源,每个子阵热耗为210 W,整个阵面有12个子阵,总热耗为2 520 W;冷板层的作用是安装连接T/R组件层和功分网络层;功分馈电层为印制板,导热系数较小,对整个阵面的温升影响显著,需要选择高导热材质的印制板材料并增加印制板中金属的填充比例。

散热器紧贴天线阵面背部,并需要避让射频组件和高频箱的转接件。选择4个L型的高效均热板散热器,在体积和重量受限的情况下,提高散热器的散热效率。一个高效散热器并联安装2个轴流风机,风机大小和散热器截面尺寸匹配,在阵面两侧共有8个风机向外抽风。图2为高效散热器的三维示意图。散热器主骨架由多片L型均热板焊接成型,均热板之间焊接锯齿状散热翅片,可以增大散热面积,通过控制翅片的疏密来调节散热器的散热面积和风阻系数。

图2 高效均热板散热器三维示意图

均热板应用在两处:一处是散热器主骨架;另一处是紧贴在子阵阵面和天线框架之间的均热板层。这两处的作用都是降低热传导温升,提高天线阵面温度的一致性。

通过对天线阵面进行热设计,在子阵总热耗为2 520 W的情况下,子阵阵面最高温度需小于85 ℃,子阵阵面温差需小于5 ℃。根据国军标,环境温度为65 ℃,天线阵面投影面积不到1.5 m2,整个天线阵面的热设计难度较大。

本文通过研究散热器的散热面积、均热板的导热系数、功分馈电层印制板的导热系数对天线阵面温度分布的影响,选取能够较好满足温度指标的各结构要素的技术参数。

1.2 仿真模型的建立及技术参数的设定

根据阵面结构形式建立热仿真模型,仿真计算采用定常计算方法,流体计算采用k-ε湍流模型,边界条件中环境温度To设为65 ℃,压力为标准大气压。对子阵的T/R组件层赋热耗值,设定结构件的材料,并设定接触面的接触热阻,应用仿真软件生成四面体网格。

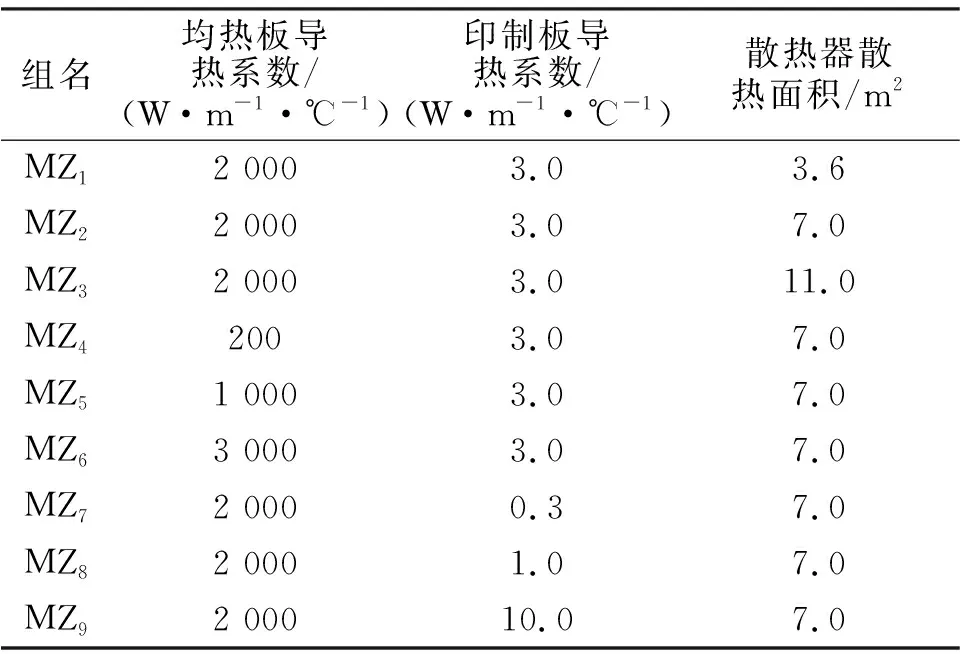

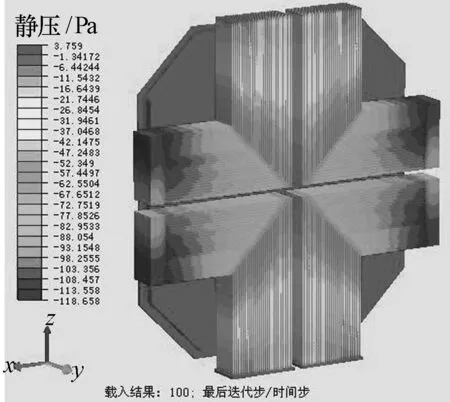

依据单因素变量原则对各结构要素的技术参数进行设定和分组(见表1),用以研究各结构要素的技术参数对阵面温度的影响规律。通过对比MZ1、MZ2和MZ3的仿真计算结果,选取散热器的散热面积;通过对比MZ2、MZ4、MZ5和MZ6的仿真计算结果,选取均热板的导热系数;通过对比MZ2、MZ7、MZ8和MZ9的仿真计算结果,选取印制板的导热系数。

最后通过对天线阵面局部温升的理论计算来估算局部的最高温度,并和仿真计算结果进行对比验证[7-9]。

表1 结构要素的技术参数设定表

2 仿真计算结果

2.1 散热器不同类别的仿真计算结果

L型高效均热板散热器分为3类,分别对应MZ1、MZ2和MZ3。其中MZ1散热器未加装锯齿状散热翅片,散热面积约为3.6 m2;MZ2散热器局部加装锯齿状散热翅片,散热面积约为7 m2;MZ3散热器完全加装锯齿状散热翅片,散热面积约为11 m2。

选择和散热器截面尺寸匹配的某型轴流风机,风机的风量压差曲线如图3所示。在仿真计算中输入风机风量压差曲线,每个迭代步风机风量大小将根据前一步散热器压差自行进行差值计算,然后根据风量大小和散热器风阻系数重新计算散热器压差,最终收敛后,不同散热器类别将对应不同的风量大小。

图3 已选风机的风量压差曲线

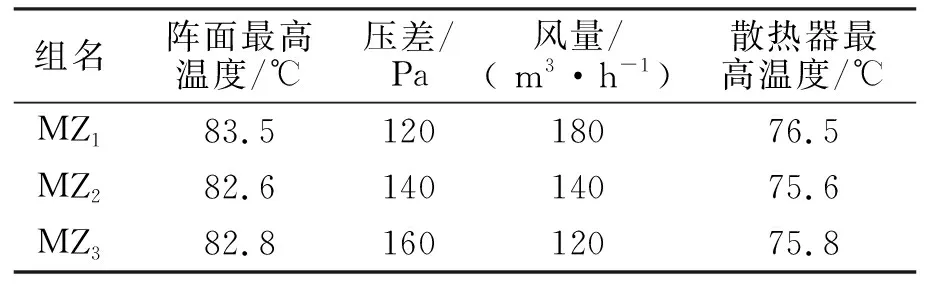

对MZ1、MZ2和MZ3进行仿真计算,得到不同类别散热器对应的天线阵面温度分布,热仿真结果的数值见表2,图4为MZ1散热器的压差仿真计算结果。

表2 不同散热器的热仿真结果数值表

从表2可以看出,散热面积增大,压差增大,风量减小,MZ2散热器的最高温度最小,MZ2阵面最高温度也最小,说明在风量压差曲线已确定的情况下,散热面积最大不是降低阵面温度的最优解,合适的散热面积才能使阵面最高温度最低。

图4 散热器内压差的仿真计算结果

2.2 均热板不同导热系数的仿真计算结果

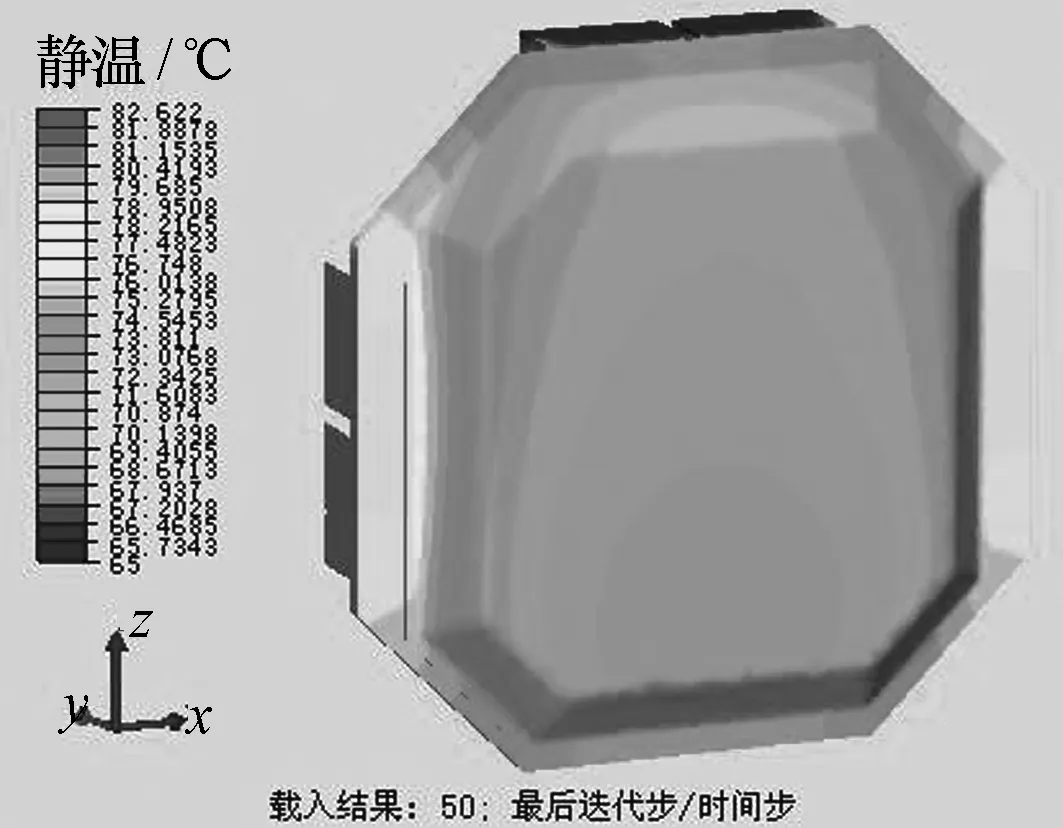

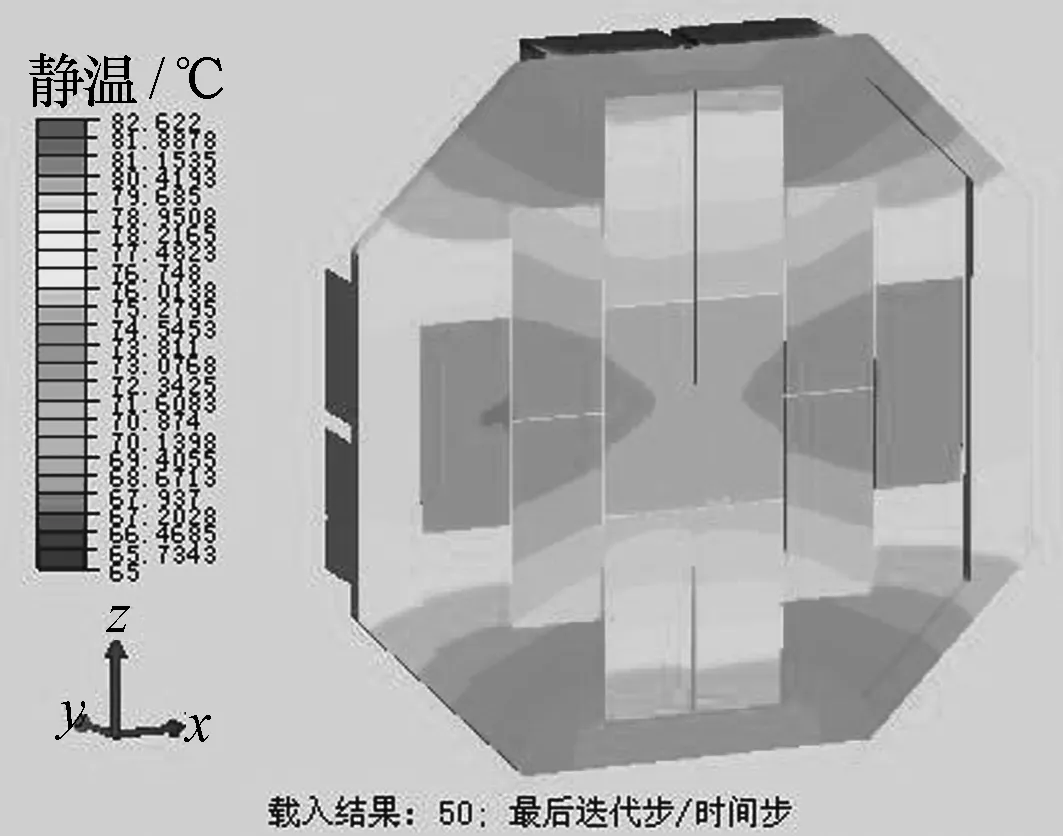

MZ2天线阵面的热仿真计算结果如图5所示,图6为隐藏天线罩后天线阵面的子阵温度分布,可以看出天线阵面在左右出风口位置处温度最高。

图5 MZ2天线阵面的热仿真计算结果

图6 MZ2天线阵面的子阵温度分布图

对MZ2和MZ4、MZ5和MZ6进行仿真计算,得到均热板的导热系数不同时天线阵面的温度分布,热仿真结果的数值见表3。

表3 不同均热板的热仿真结果数值表 ℃

从表3可以看出,均热板导热系数越大,阵面最高温度越小,阵面最大温差也越小,均热板层的最高温度和温差也越小。

2.3 印制板不同导热系数的仿真计算结果

MZ2天线阵面的最高温度为82.6 ℃,功分馈电层表面最高温度为80.1 ℃,温度分布如图7所示。均热板表面最高温度为77.3 ℃,温度分布如图8所示。

图7 MZ2天线阵面子阵功分馈电层温度分布图

图8 MZ2天线框架和均热板温度分布图

对MZ2和MZ7、MZ8和MZ9进行仿真计算,得到均热板的导热系数不同时天线阵面的温度分布,热仿真结果的数值见表4。

表4 不同印制板的热仿真结果数值表 ℃

从表4可以看出,印制板导热系数对阵面温度影响较大,印制板上下表面温差和最高温度随其导热系数的变化呈线性变化。

3 理论计算和结构参数的选取

3.1 散热器散热面积的选取

散热器表面空气强迫对流换热平均温升为 ΔTa,空气出风口和进风口温差为ΔTb。这2个温升是天线阵面温升的重要组成部分,需要详细进行计算评估,理论计算公式为:

ΔTa=Φ/(Sahc)

(1)

ΔTb=3 600Φ/(2cpρQ)

(2)

式中:Φ为热耗,天线阵面对称,四分之一阵面的热耗为630 W;Sa为散热面积;cp为质量定压热容;Q为单个风机的风量;ρ为空气密度;hc为对流换热系数。

hc的经验公式为:

hc=JcpG(Pr)-2/3

(3)

式中:J为考尔本数,由雷诺数计算得到,雷诺数与散热器截面形状和风量大小相关;G为通过散热器流道的质量流量;Pr为普朗特数。

从理论上计算出风口位置的散热器表面温度约为:

Ts=ΔTa+ΔTb+To

(4)

对MZ1、MZ2和MZ3进行仿真计算,提取仿真计算结果中散热器的对流换热系数,并对此对流换热系数和由经验公式所得的对流换热系数进行综合处理,以更准确地计算ΔTa。

表5为根据上述公式得到的3类散热器相关参数的理论计算温升结果。

表5 不同散热器的理论计算温升结果 ℃

从表5可以看出,散热面积增大,强迫对流换热平均温升ΔTa明显减小,空气出风口和进风口温差ΔTb增大。出风口位置的散热器表面温度Ts在MZ2散热器中最小,再考虑到加工和成本因素,天线阵面应选用只局部加装锯齿状散热翅片的MZ2散热器。

对比表5和表2,由理论计算得到的散热器最高温度比由仿真计算得到的略高,散热器的温度变化两者相同。

3.2 均热板导热系数的选取

均热板的导热系数与均热板的尺寸、厚度和制造工艺相关,不宜对均热板的导热系数要求过高。

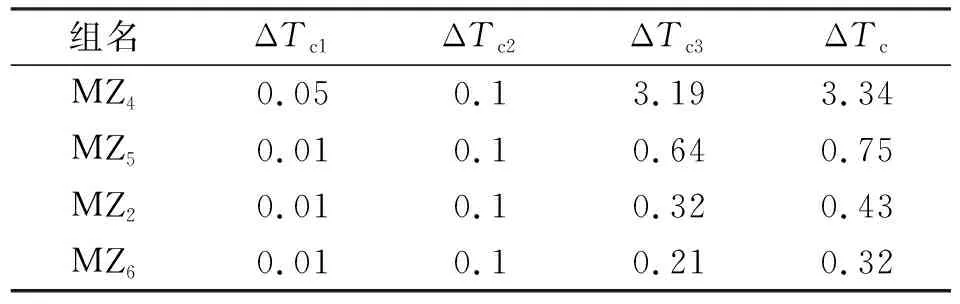

均热板层、天线框架和散热器垂直于天线阵面方向热传导的平均温升分别为ΔTc1、ΔTc2和ΔTc3,热传导的平均温升之和为ΔTc,具体的理论计算结果见表6。

ΔTc=12Φz(R1+R2+R3)

(5)

式中:Φz为指定热耗;R1、R2、R3分别为均热板层、天线框架和散热器垂直于天线阵面方向的平均热阻,在尺寸已确定的情况下只和材料的导热系数相关。

表6 不同均热板的理论计算温升结果 ℃

从表6可以看出,均热板导热系数对散热器的热传导温升影响显著,均热板导热系数由2 000 W/(m·℃)增大到3 000 W/(m·℃)时,平均热传导温升减小不到0.1 ℃。

对比表6和表3,由理论计算得到的热传导平均温升和仿真计算结果趋势一致,差值不同是因为未考虑均热板导热系数对温差的影响。MZ4和MZ2仿真计算的阵面最高温度之差为3 ℃,MZ4和MZ2理论计算的热传导平均温升之差为2.9 ℃,两者基本一致。阵面最高温度和均热板层最高温度之差为子阵的温升,基本不随均热板导热系数变化。增大均热板导热系数,可以加强均热板层到高效均热板散热器的热传导效果,还可缩小阵面温差。导热系数增大后,改善效果增幅放缓,因此,综合考虑后选择MZ2均热板。

3.3 印制板的导热系数选取

功分馈电层印制板介于热源和天线框架之间,热流密度平均为:

Ψ=Φz/Sz

(6)

式中,Sz为印制板面积。

印制板热传导温升为:

ΔTd=ΨL/k1

(7)

式中:L为印制板厚度;k1为导热系数。

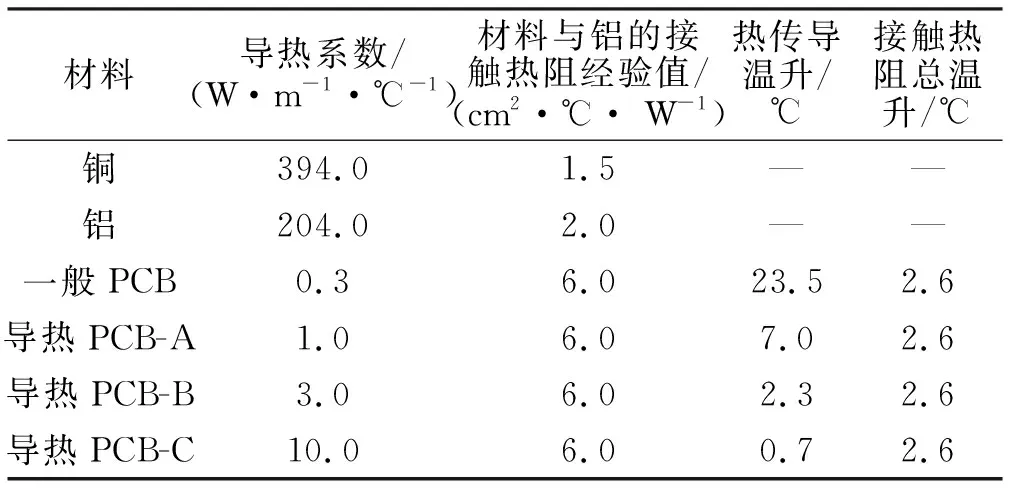

印制板的面积和厚度根据总体方案确定。材料的导热系数、材料与铝的接触热阻经验值、印制板的热传导温升以及上下接触面的接触热阻总温升的计算结果见表7。

表7 材料的参数和印制板的温升计算结果

一般PCB板使用环氧树脂,导热PCB-A使用导热环氧树脂,导热PCB-B在使用导热环氧树脂的同时在部分区域采用了金属填充的方式,导热PCB-C在使用导热环氧树脂的同时在大量区域采用了金属填充的方式,设计难度较大且加工成本较高。

一般PCB板的热传导温升过大,不利于天线阵面的散热。随着印制板导热系数的增加,热传导温升越来越小,导热PCB-B的热传导温升已经小于接触面接触热阻总温升,且温升大小在可以接受的范围内。导热PCB-C的设计难度和加工成本较大,从适用性上考虑,只要求导热印制板的导热系数达到3 W/(m·℃)。

3.4 热仿真计算结果和理论计算结果对比

结合上述分析,对MZ2天线阵面的最高温度Tm进行理论计算,Tm包含出风口位置的散热器表面温度Ts、热传导温升ΔTc、天线框架接触热阻温升ΔTd和子阵温升ΔTz。

Tm=Ts+ΔTc+ΔTd+ΔTz

(8)

天线框架接触热阻温升包含散热器和天线框架接触热阻温升0.5 ℃以及天线框架和均热板接触热阻温升0.5 ℃;子阵温升包含均热板和印制板接触热阻温升0.5 ℃(功分馈电层印制板底层为覆铜层)、印制板的热传导温升2.3 ℃、印制板和冷板层的接触热阻温升2.1 ℃、冷板层的热传导温升0.1 ℃以及冷板层和T/R组件层的接触热阻温升0.5 ℃。经计算,Tm= 75.9 + 0.4 + 1 + 5.5 = 82.8 ℃。仿真计算结果和理论计算结果相吻合。

对整个天线阵面的温升进行详细的分析和计算,最终结果满足天线阵面需达到的温度指标(子阵阵面最高温度小于85 ℃,子阵阵面温差小于5 ℃),且留有一定的安全余量。

4 结束语

为了对相控阵雷达天线阵面进行合理的热设计,减少天线阵面的研制周期和成本,对天线阵面设计方案进行了热仿真计算和理论计算,仿真计算结果和理论计算结果吻合较好。通过对不同方案的计算结果进行对比分析,总结了散热器的散热面积、均热板的导热系数、功分馈电层印制板的导热系数对天线阵面温度分布的影响规律,合理选取了各关键结构要素的技术参数。

参考文献

[1]赵惇殳. 电子设备热设计[M]. 北京: 电子工业出版社, 2009.

[2]杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2003.

[3]梅启元. 热仿真分析技术在相控阵雷达天线散热设计中的应用[J]. 电子机械工程, 2007, 23(3): 11-14.

[4]彭祥龙. 相控阵天线集成技术[J]. 电讯技术, 2010, 50(10): 112-116.

[5]高玉良, 万建岗, 周艳. 新一代有源相控阵雷达T/R组件热设计[J]. 武汉理工大学学报, 2009, 31(24): 91-93.

[6]张万俊. 电子设备热设计在仿真软件中的运用[J]. 舰船电子工程, 2012, 32(10): 146-148.

[7]李增辰, 贾建蕊. 有源阵列天线系统的热设计[J]. 电子科技, 2009, 22(8): 80-82.

[8]徐立颖. 加固计算机热设计[J]. 现代电子技术, 2009, 32(2): 93-98.

[9]弋辉. 相控阵雷达子阵的热设计[J]. 机械设计与制造工程, 2014, 43(4): 17-20.