六角法兰面锁紧螺母冷镦开裂原因及预防措施

张卫新, 李 芳, 张银芳, 雷 奎, 覃小均

(1.太原理工大学材料科学与工程学院, 山西 太原 030024; 2.重庆金海标准件有限公司,重庆 402260; 3.武汉市硚口区市政工程总公司, 湖北 武汉 430035;4.计算机科学与技术学院, 重庆 400065)

法兰面螺母具有较大的支撑面,在预紧力的作用下,可以增加防松能力。2017年,作者担任重庆金海标准件热处理工程师期间,发现螺母在冷镦成型过程中,法兰面位置容易出现开裂现象,分析并参与了整个防止开裂的过程。

1 螺母开裂现状

2018年4月,重庆金海标准件螺母车间,冷镦成型的六角法兰面锁紧螺母中,开裂比例达到近30%,造成了原材料浪费、人工筛选的支出以及产品成本的增加。

观察冷镦每个工序,法兰面位置表面状态,如图1所示。所使用设备为浙江友信机械工业有限公司生产的N19B6S。

下料切割与断裂交界处,上下两侧存在明显的开裂痕迹,最长裂痕有5.08 mm(图1-1);一序产品切割端面,存在切割痕迹和毛刺(图1-2);成型过程中,二序、三序产品表面存在裂纹痕迹(图1-3);在四序、五序中,产品冷镦形成法兰面时,受到三项应力作用[1],法兰面存在明显的裂口(图1-4)。

2 法兰面开裂原因分析

2.1 切料刀

在螺母冷镦切料工序中,切料端面不平整,或者带有裂口,在形成法兰面过程中,容易出现裂纹,下料断面形状如图1-1所示。不同的刀具会影响切料断口的形状,正侑刀具如下页图3-1所示,对应切出的料如下页图3-2所示,友信刀具如下页图3-3所示,对应切出的料如下页图3-4所示。

图1 冷镦工序中开裂实图

图2 锁紧螺母冷镦成型工艺

2.2 材料硬度

2.2.1 成品丝硬度

截取开裂产品成品丝,使用洛氏硬度计测得硬度为81HRB,硬度小于85HRB,硬度偏低。

图3 切料刀具和切料对比

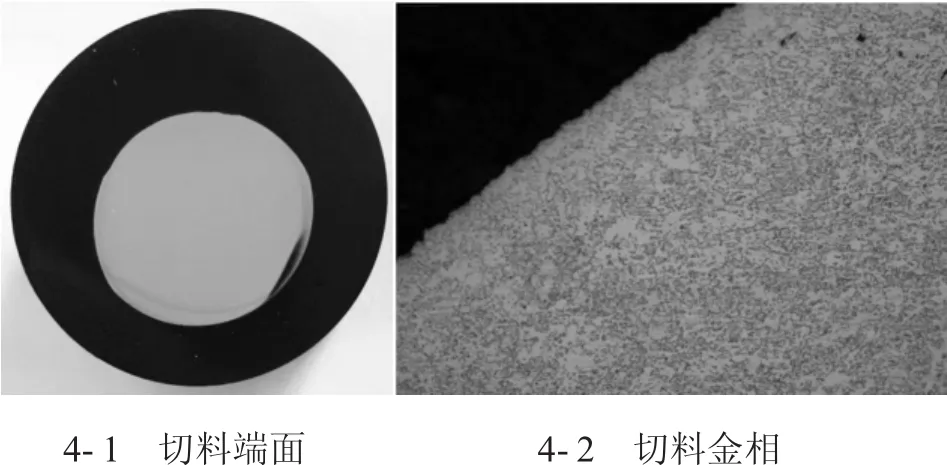

2.2.2 被切料的硬度

使用维氏硬度计,由边缘向中心进行梯度测试,测得 4 个点,硬度(HV)分别为199.37,208.46,208.37,206.41,由于受到挤压变形,硬度相对成品丝有所提高,被切料端面形状如图4-1所示,材料表面有一定的微脱碳,切料脱碳金相如图4-2所示。

图4 被切料

2.2.3 螺母法兰面硬度

维氏硬度计测法兰面端面硬度,由外向里硬度(HV)分别为 189.87,195.34,232.06,273.67,硬度上升较大,主要原因是靠近芯部在冷镦成型过程中,变形较大,经过了整形、成型、冷镦冲孔步骤,法兰面端面如图5所示。

6 作者投稿时须从邮局汇20元稿件处理费,请勿在稿件中夹寄。稿件确认刊载后,将按标准向作者收取版面费(版面费请从邮局寄给本刊编辑部)。我刊收到版面费后,将出具正式收据,以挂号信形式寄给作者。稿件刊登后酌致稿酬,并赠当期杂志1册。稿件及汇款请勿寄给个人。

图5 法兰面端面

使用5%硝酸酒精溶液进行腐蚀,使用100X金相显微镜观察,在螺母螺纹处,即硬度最高的地方存在较多肉眼无法识别的裂纹,螺纹孔边缘裂纹如图6所示。

图6 螺纹边缘裂纹

通过金相实际观察切下的料口端面,除了较大裂口外,并未发现表面有其他微小裂纹产生,可以推断应该是在冷镦工序后期形成。经过多次工件冷作硬化,表面硬度增加,就会产生数条微小裂纹。

2.3 冷顶锻

成品丝直径d=18.1 mm,截取式样高度为1d,使用万能试验机做冷顶锻四分之一试验,材料并未发生开裂,冷顶锻试样如下页图7所示。

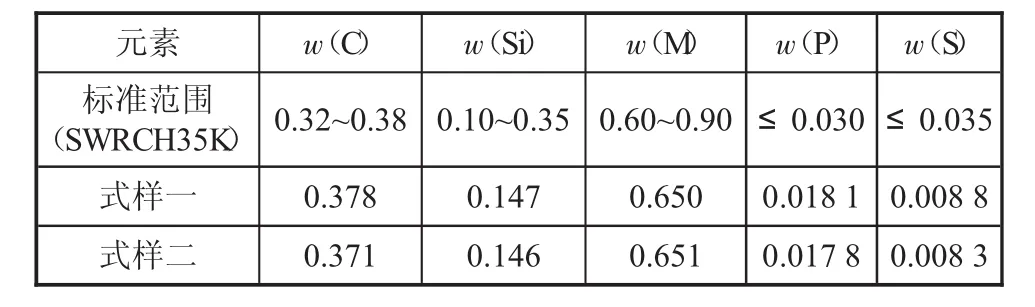

2.4 材料成分

材料使用的是型钢35K,使用德国斯派克光谱分析仪检测,型号为MAXX05-F,检测结果为材料成分在正常范围内,化学成分如下页表1所示。

2.5 产品尺寸

图7 冷顶锻后试样

表1 材料化学成分 %

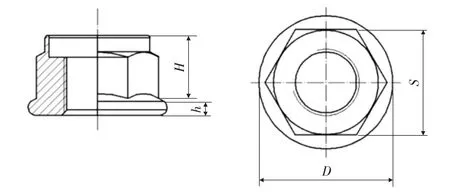

在冷镦成形过程中,几何尺寸不同,所需要的成形力也不同。其中,六棱柱高度是影响成形力的最主要因素,其次是六棱柱内切圆直径,再次是法兰面高度,法兰面直径对成形力的影响则较小[2]。

六角法兰面锁紧螺母如图8所示,采用直接冷镦成型工艺,图示中,六棱住内切圆直径S,法兰面直径D,六棱柱高H,法兰面高h。采用Deform-3D[3]软件对六角法兰面锁紧螺母进行数值模拟。

图8 六角法兰面锁紧螺母

2.5.1 正交试验分析

1)正交试验设计L9(34)正交表进行正交试验,4因素3水平如表2所示。

表2 4因素3水平

2)在34种组合中,根据正交表的均匀分散性,整齐可比,选取9组数据对主要影响因素进行数据模拟,成形载荷如表3所示,对结果进行分析,H=11,S=16,h=3,D=24 为最优方案,试验结果如表 4所示。

表3 成形载荷

表4 试验结果

2.6 金相等级

参照国家标准低、中碳钢球化体评级JB/T 5074—2007判定,珠光体中碳化物球化颗粒细小,显微镜观察(500倍)呈点状球化体+铁素体,球化退火后组织满足5级要求,判定合格,球化组织如图9所示。

图9 球化组织

3 预防措施

针对六角法兰面锁紧螺母冷镦开裂原因分析,确定生产过程中主要需要注意的地方:

1)切料断口平整度。合理调整切料刀与切料模具的间隙,一般10~20丝;螺母料配合使用可切出断口平齐的刀具。

2)材料芯部硬度。成品丝硬度(HRB)控制在85~95。

3)材料表面硬度。退火过程中,使产品表面有一定的脱碳层,总脱碳层深度不大于2.5d%(d为盘条直径)。

4)产品尺寸。在冷镦成型过程中,产品尺寸也是造成产品开裂的一个因素,应当控制主要尺寸对变形量的影响。

4 结论

1)切料时应该使用受力接触面大的刀具,会减少切料的不平整度。

2)成品丝芯部硬度会影响到切料后断口表面的形态,表面硬度低会在变形量较大的情况下,减少裂纹产生。

3)产品设计尺寸,决定产品冷作硬化的程度。

[1]张永新.法兰面螺母冷镦开裂分析[J].化学工程与装备,2012(12):114-115.

[2]戎飞,刘胜,唐宗烨,等.六角法兰面焊接螺母参数优化及模具磨损研究[J].机械制造,2017(55):72-74.

[3]陈晓川,张暴暴,刘晓冰,等.虚拟制造技术研究概况综述[J].机械制造,1998,36(12):8-10.