钻头冷镦参数建模及成形工艺优化

周宏明 张 衡 张祥雷 彭姣娇 张翔翔

温州大学,温州,325035

钻头冷镦参数建模及成形工艺优化

周宏明 张 衡 张祥雷 彭姣娇 张翔翔

温州大学,温州,325035

针对40Cr钻头冷镦时废品率高且需预先进行热处理的问题,提出一种优化的冷镦成形工艺方法,即通过优化冷镦参数来减少热处理工序。通过分析冷镦过程的影响参数,建立了冷镦工艺参数的数学模型并进行了数值分析,得到了最优的冷镦参数。分别运用有限元模拟和试验的方法,对所得冷镦参数进行了验证。研究结果表明:运用该方法优化冷镦参数指导冷镦加工,材料无需进行热处理即可加工出符合要求的冷镦钻头。

钻头;冷镦工艺;数值分析;有限元模拟

0 引言

冷镦加工与传统切削加工相比,具有两个显著优势:①冷镦产品具有较好的力学性能;②冷镦加工为少切削、无切削加工,材料利用率一般可达到90%以上[1]。冷镦工艺可以成形结构形状复杂的零件并能保证产品的表面质量和力学性能。

国内外不少学者对冷镦机作了大量的研究。王保国等[2]对锚杆钻头坯体的温挤压精密成形工艺进行了研究,提出了镦挤压、上下模具型腔制作、径向挤压等新工艺,解决了非轴对称毛坏径向难充满等关键问题。Moseley等[3]利用有限元软件模拟碳化钨钻头和成形工具的操作条件,获得更高的预测精度。Ma等[4]提出一种可以一步成形出空心齿轮轴的压力辅助冷镦技术。Hwang等[5]研究了镁合金成形过程的影响因素,并利用有限元软件对镁合金冷镦成形工艺进行了模拟。陈光明等[6]对冷镦机曲轴滑台机构的优化设计进行了ADAMS仿真分析。Tan等[7]把冷镦成形技术和拉深成形技术相结合,从而得到制品的形状。魏文婷等[8]研究了大变形量下高碳钢环件冷轧变形行为,并利用有限元模拟方法对环件冷轧过程中的形变规律进行了分析。Chen等[9]通过研究冷镦过程中的工艺参数、模具形状对零件成形的影响,制定了冷镦判断准则,并用于镁合金的冷镦成形。黄俊等[10]使用有限元模拟和试验相结合的方法,确定了两步成形工艺的参数,成形出叶盘零件。袁龙江等[11]研究了基于ABAQUS的冷镦机各工位动力学分析。张剑寒等[12]采用有限元模拟和正交试验的方法对冷镦工艺和模具优化进行了分析和研究。赵旺初等[13]针对石油钻杆端部加厚过程中易发生折叠和曲皱的问题进行了研究,通过有限元软件模拟优化出最佳锻件尺寸。上述研究对冷镦机的发展具有重要的参考意义,但研究主要侧重于冷镦机结构设计优化和如何增加工位来生产更加复杂的零件,在分析影响因素、优化冷镦参数及提高效率方面的研究还存在很大的不足。

国内冷镦机在生产设计方面还不够成熟,产品功能比较单一,加工硬度比较高的材料时还存在困难,往往需要借助热处理等前处理方法才能完成后续加工。本文对某冷镦钻头的加工工艺进行了分析,建立了冷镦参数优化数学模型,研究了各个冷镦参数对冷镦工艺的影响,最终通过优化冷镦参数省去热处理这一工序,并得到符合要求的冷镦钻头。

1 建立冷镦参数数学模型

1.1 40Cr钻头冷镦工艺分析

钻头是钻床上必用的一种工具,也是制造业生产过程中不可或缺的加工工具。本文研究的钻头如图1所示,材料为40Cr合金钢,具有良好的低温冲击韧性和较低的缺口敏感性。

图1 钻头尺寸结构简图

40Cr钻头冷镦成形工艺如图2所示。首先,对材料头部进行预成形,通过上下模具调整,在材料两端镦制出45°倒角;从第二工位开始,通过计算和模拟,逐渐增加冷镦力,改变上下模角度,减少冷镦阻力。同时,改变冷镦力和变形程度,经过头部预成形、头部精镦和缩颈等步骤,最后冲切成形得到钻头毛坯。

图2 钻头冷镦成形工艺流程

1.2 冷镦参数分析与确定

冷镦加工过程中的影响因素有很多,其中,冷镦力、变形程度、模具夹角的影响最为显著。冷镦力的大小直接决定材料变形,对材料的塑性和变形抗力有很大影响。常用冷镦力计算公式[14]为

(1)

式中,d为镦锻后工件头部的最大直径,mm;h为镦锻后工件头部的最大高度,mm;A为工件头部冷镦终止时的投影面积,mm2;Z为变形系数;n为工具形状因数;a为工件变形部分形状因数;μ为摩擦因数。

Z、n、a、μ的值可按表1选择。

冷镦变形程度(坯料被镦锻部分长度在冷镦终止后的压缩量与原始高度的比值,或坯料截面在冷镦终止后的截面积增加量与原始横截面的比值)对材料的塑性和变形抗力有很大影响。变形程度可以用镦锻比S和镦锻率ε来表示[14]:

S=h0/d0

(2)

表1 冷镦力计算系数

ε=(A0-A)/A0

(3)

式中,h0为被镦锻部分的原始高度;d0为被镦锻部分的原始直径;A0为镦锻前头部材料的原始横截面积;A为工件头部冷镦终止时的投影面积。

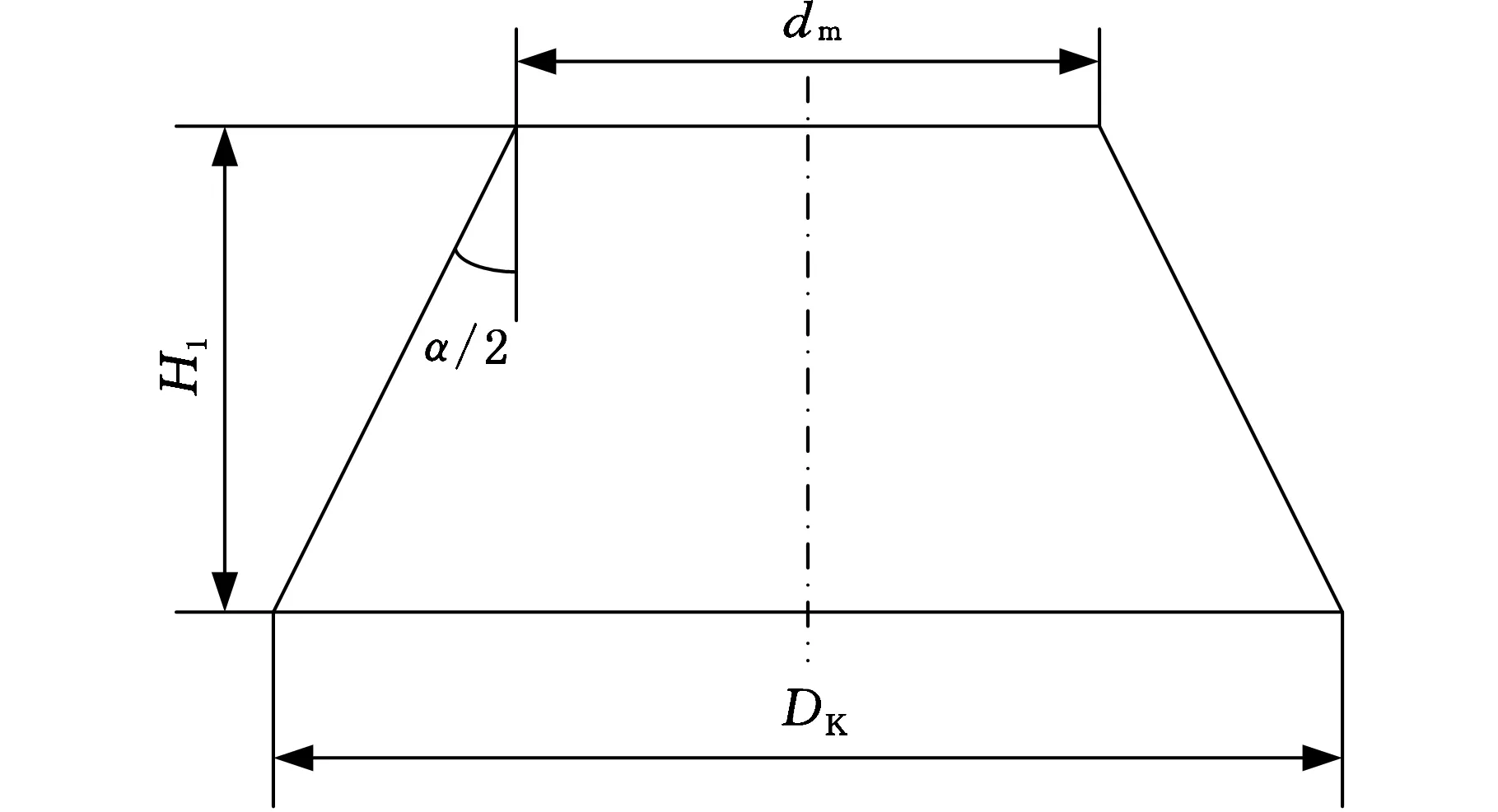

镦锻比越小,变形量越小,变形越容易;上下模具对冷镦过程中材料的塑性和变形抗力的影响也很大。多工位冷镦中,上一工位冷镦的半成品形状,直接影响着下一工位的成形。模腔锥角是模具中的一个重要因素,根据体积经验公式和图3得出模腔锥角α的公式[14]:

(4)

式中,H1为模具锥形体高度;dm为模具锥形体小端直径;DK为模具锥形体大端直径。

图3 初镦冲模内腔形状

通过对影响材料塑性和变形抗力参数的分析,运用冷镦基本原则,结合冷镦力基本公式,可以建立冷镦参数最优化模型:

g=f(F,ε,α)

(5)

1.3 建立冷镦参数数学模型

由图3和式(4)可以得出模腔锥角α、小端直径dm及模具高度H1之间的关系。对于冷镦加工的金属材料,由体积不变定律可知加工前后的体积V1和V2相等。由冷镦基本原则可知,锥形体模具的小端直径dm等于或略小于原材料的最小尺寸,锥形体模具的大端直径DK一般取1.2dm~1.3dm。忽略上下模间隙,锥形体模具高度H1可取工件头部冷镦后的高度h。结合冷镦力近似理论推导公式可以建立冷镦参数最优化模型g:

(6)

对式(6)进行推导分析,消除多余参数,得出F、ε、α之间的关系式,从而建立冷镦参数数学模型:

(7)

2 钻头冷镦工艺优化

经生产实践发现,40Cr材料在冷镦加工之前必须进行热处理,否则在冷镦过程中容易产生冷作硬化,从而导致后续工序无法进行等问题。但是,通过试验研究发现[15],材料经过热处理之后不但无法达到节约能源的目的,而且钻头的质量也无法保证。本文通过对冷镦参数进行分析,结合冷镦力基本公式,通过调整模具角度参数、合理分配各工位冷镦力和冷镦变形程度,实现钻头的免热处理加工。本文研究的工艺方法通过对冷镦参数进行调整和优化,减小摩擦因数和因模具约束而产生的阻力,使材料的冷作硬化问题得到改善,工位之间的冷镦力逐渐增大。同时,通过参数调整,解决材料顶端平整和表面润滑问题,保证产品精度。

2.1 参数数值分析

由图1计算出冷镦钻头成形坯料的体积V=1238.13 mm2,由式(6)得出所需棒料的理论长度h0=127.5 mm,根据体积不变定律得到所需冷镦棒料理论直径d0=25.55 mm。由式(4)可得镦锻比S=4.99。由镦锻次数经验公式[14]:

(8)

式中,S为镦锻比;f(S)为理论镦锻次数。

得出所需理论冷镦次数为3。

通过以上计算可知,冷镦该钻头需要分三工位进行,由于第一工位需要预镦倒角,使材料在第二工位初镦变形中具有良好的对中性和稳固性,所以实际工位数为4,如图2所示。第一工位模具锥角通常取得特别小,基本起着整形的作用。所以,从第二工位开始对冷镦参数进行计算。通过表1中的计算参数查出,初镦时的参数为:Z=1.0,n=1.0,a=1.3,μ=0.1,F0=πd02/4≈512.45 mm2,通过对40Cr材料属性查询可知,材料抗拉强度σb=980 MPa。把各个参数代入式(7),通过计算和冷镦基本知识可以得出ε的范围15.4%~24.3%,α的范围为8°~16°,通过数值计算软件对数学模型进行模拟,得出最优化冷镦参数g2=(385.05 N,20.7%,14.5°)。同理,对第三、四工位进行数值计算。材料在第三、四工位由于冷镦变形等原因,抗拉强度发生变化,σb需进行重新计算,通过数值模拟计算,得出优化后的参数:F3=500.58 N,ε3=24%,α3=21.3°;F4=577.59 N,ε4=12.8%,α4=20.6°。

表2所示为优化前后的冷镦参数。优化前,冷镦加工过程中会产生加工硬化,加工硬化给金属件的进一步加工带来困难,导致愈镦愈硬,以致镦不动,因而需要对材料预先热处理以满足冷镦要求。优化后的参数符合冷镦参数数学模型,根据模型得出的冷镦力、变形程度及模具夹角可减少表面层的冷作硬化,从而满足冷镦要求。最后运用有限元模拟和试验方法,对所得冷镦参数进行验证。

表2 第二工位冷镦参数优化前后对比

2.2 有限元模型建立

根据实际加工的钻头尺寸和冷镦工艺,对冷镦过程中的棒料、粗镦模和精镦模建立有限元模型[16](由于只是分析材料成形,故对模具外观形状进行简化,棒料是指在切料阶段切好的部分),模型如图4所示。

中国物流业潮起潮涌,在资本的助推下强者更强,行业集中度在上升,企业规模在壮大,中国物流业将迎来并购整合的黄金时代。

图4 有限元模型

模拟过程中,为减小计算量,假设模具为刚体,在冷镦过程中不发生变形。该模型钻头材料属性如表3、表4所示,分别为材料的弹性特性和塑性特性。

表3 40Cr材料弹性特性

表4 40Cr材料塑性特性

为了使各工位变形程度分配合理,按照上述工艺流程将冷镦过程分为四工位(预镦倒角、头部预成形、头部成形和缩颈、冲切成形)进行。材料的冷镦为渐进式变形,采用刚塑性模型进行有限元计算。根据上述建立的数学模型建立三维有限元模型,如图4所示,将模型导入ABAQUS中进行冷镦模拟,通过对参数进行调整,直到满足冷镦要求,产品无工艺缺陷为止。冷镦模拟各工位结果如图5所示。通过数值模拟得到冷镦参数F2=388.25 N,ε2=20.2%,α2=13.9°;F3=498.88 N,ε3=23.8%,α3=21.2°;F4=580. 93 N,ε4=13.5%,α4=21°。通过比对可知,与数值计算结果基本吻合。

(a)第一工位预镦倒角

(b)第二工位头部预成形

(c)第三工位头部成形和颈缩

(d)第四工位冲切成形

2.3 试验验证

由以上研究结果可知,在棒材冷镦过程中,冷镦力、变形程度及模具角度起着至关重要的作用。根据有限元模拟出的数据,参考数值模拟的结果,制造试验模具进行试验验证。钻头加工过程无需热处理,并且产品废品率由6%降至1.5%以下。从图6可以看出,冷镦钻头试验样品无工艺缺陷,表面质量良好,与冷镦模拟结果吻合。

(a)试验样品

(b)模拟对比

3 结论

(1)提出了钻头冷镦成形方法,采用该工艺方法冷镦40Cr材料可以免去热处理工艺,并能保证冷镦产品精度。

(2)分析了冷镦过程中各参数的影响,以保证产品精度、节约能源为目标,优化了冷镦加工工艺过程,最终得到了优化的冷镦参数数学模型。

(3)结合冷镦参数数学模型,对钻头冷镦成形工艺进行数值模拟、有限元模拟及试验验证,结果显示三组数据相吻合。

(4)本文通过数值模拟、有限元分析和试验研究,得到了最优化的冷镦参数,从而实现40Cr材料的免热处理加工,并且为同类材料的冷镦提供了参考依据。

[1] 王可胜, 韩豫, 刘全坤, 等. 磁力支架零件步进式等厚冲锻成形新工艺[J]. 机械工程学报, 2015, 51(4):78-83. Wang Kesheng, Han Yu, Liu Quankun, et al. A New Technology of Mechanical Engineering of Magnetic Support Parts Such as Step by Step[J]. Journal of Mechanical Engineering, 2015, 51(4):78-83

[2] 王保国, 王静, 史志宏. 锚杆钻头坯体温挤压精密成形节能工艺研究[J]. 金属加工(热加工), 2015(增2):156-157. Wang Baoguo, Wang Jing, Shi Zhihong. Research on the Energy Saving Technology of the Precision Forming of the Body Temperature Extrusion of Rock Bolts[J]. Metal Processing:Heat Treatment, 2015(S2):156-157.

[3] Moseley S G, Peters C, Domani G. The Role of FE Simulation the Optimization of Hardmetal Rotary-percussive Drill Bits and Cold Forming Tools[J]. International Journal of Refractory Metals and Hard Materials, 2015, 49:268-275.

[4] Ma Y, Qin Y, Balendra R. Forming of Hollow Gear-shafts with Pressure-assisted Injection Forg-ing (PAIF)[J]. Journal of Materials Processing Technology, 2005, 167(2):294-301.

[5] Hwang J K, Sohn K Y, Kim K H, et al. CAE Application to Press Forging of Magnesium Alloys[J]. Materials Science Forum, 2003, 419:371-376.

[6] 陈光明, 汪帆. 基于 ADAMS 的冷镦机曲轴滑台机构优化设计[J]. 机械设计与制造工程, 2013, 42(9):53-57. Chen Guangming, Wang Fan. Optimization Design of Cold Forging Machine Crank Slide Mechanism Based on ADAMS[J]. Machine Design and Manufacturing Engineering, 2013, 42 (9):53-57.

[7] Tan C J, Mori K, Abe Y. Forming of Tailor Blanks Having Local Thickening for Control of Wall Thickness of Stamped Products[J]. Journal of Materials Processing Technology, 2008, 202(1):443-449.

[8] 魏文婷, 华林, 韩星会, 等. 大变形量下高碳钢环件冷轧变形过程模拟与试验研究[J]. 中国机械工程, 2015, 26(4):540-544. Wei Wenting, Hua Lin, Han Xinghui, et al. High Carbon Steel and Great Deformation of Ring Rolling Deformation Process Simulation and Experimental Research[J]. China Mechanical Engineering, 2015, 26(4):540-544.

[9] Chen F K, Huang T B, Wang S J. A Study of Flow-through Phenomenon in the Press Forging of Magnesium-alloy Sheets[J]. Journal of Materials Processing Technology, 2007, 187:770-774.

[10] 黄俊, 薛鹏举, 魏青松, 等. Ti6Al4V 合金整体零件的两步热等静压近净成形工艺探究[J]. 中国机械工程, 2015, 26(18):2539-2544. Huang Jun,Xue Pengju, Wei Qingsong, et al. Ti6Al4V Alloy Integral Components of Two Step Hot Isostatic Pressing Net-shape Forming Technology to Explore[J]. China Mechanical Engineering, 2015, 26(18):2539-2544.

[11] 袁龙江, 戴春祥, 李莉敏. 基于 ABAQUS 的冷镦机各工位动力学分析[J]. 锻压技术, 2014, 39(4):84-88. Yuan Longjiang, Dai Chunxiang, Li Limin.Cold Heading Machine Based on ABAQUS Dynamic Analysis for Each Station[J]. Forging Technolo-gy, 2014, 39(4):84-88.

[12] 张剑寒, 方刚. 基于有限元模拟和正交实验方法的轴承钢球冷镦工艺及模具优化[J]. 塑性工程学报, 2009, 16(3):211-217. Zhang Jianhan, Fang Gang. Based on the Finite Element Simulation and Orthogonal Experimental Method of Bearing Steel Ball Cold Heading Process and Mould Optimization[J]. Journal of Plasticity Engineering, 2009, 16(3):211-217.

[13] 赵旺初, 徐新成, 杨向东, 等. 石油钻杆管端加厚分步镦锻成形工艺研究[J]. 锻压技术, 2014, 39(12):10-13. Zhao Wangchu, Xu Xincheng, Yang Xiangdong, et al. Oil Drill Pipe End Upset by Upsetting Forming Technology Research[J]. Forging Technology, 2014, 39(12):10-13.

[14] 赵瑛. 螺栓冷镦工艺的分析与研究[J]. 吉林化工学院学报, 2009, 26(4):87-88. Zhao Ying. Bolt Cold Heading Process Analysis and Research[J]. Journal of Jilin Institute of Chemical Technology, 2009, 26(4):87-88.

[15] 钟国新. 金属材料热处理节能新技术应用探讨[J]. 科技创新与应用, 2015(14):49. Zhong Guoxin. Metal Material Heat Treatment Energy Saving New Technology Application[J]. Science and Technology Innovation and Applica-tion, 2015(14):49.

[16] 庄茁. 基于 ABAQUS 的有限元分析和应用[M]. 北京:清华大学出版社, 2009.

(编辑 张 洋)

第七届表面工程国际会议、第十一届

全国表面工程大会暨第八届全国青

年表面工程学术会议于2016年

10月23日在成都开幕

此次会议由机械工程学会表面工程分会主办、西南交通大学和表面物理与化学重点实验室承办。中国工程徐滨士院士、薛群基院士、周克崧院士、丹麦科学院院士Niels Hansen以及新西兰皇家工程院院士Wei GAO等嘉宾同国内外千余名代表出席了开幕式。西南交通大学材料学院院长朱旻昊教授主持开幕式。西南交通大学冯晓云副校长代表承办单位致欢迎辞。

多位国内外表面工程领域重量级专家为在场的代表作了具有世界领先水平的报告。代表们表示,今天的报告,代表了当今世界表面工程领域的最高水平,受益匪浅。此次盛会加强了国际、国内专家之间的交流与合作,增进了各大高校、研究院和企业之间的沟通与协作。

(本刊编辑部)

Drill Bit Cold Heading Parametric Modeling and Forming Process Optimization

Zhou Hongming Zhang Heng Zhang Xianglei Peng Jiaojiao Zhang Xiangxiang

Wenzhou University, Wenzhou, Zhejiang, 325035

Aiming at problems of high rejection rate and pre-heat treatment in cold heading of 40Cr drill bit, a cold heading forming method was put forward. The method optimized parameters of cold heading and reduced the treatment processes. Through the analyses of the influence parameters of cold heading processes, a cold heading parameter mathematical model was established. Numerical analysis of mathematical model got the optimization of parameters of cold upsetting. Using finite element simulation and experimental method, cold upsetting parameters were verified herein. The results show that, in the cold heading process that was guided by optimized cold heading parameters, materials without heat treatment may be used to produce cold heading drill bit with requirements.

drill bit; cold heading process; numerical analysis; finite element simulation

2016-01-11

浙江省重点研发计划项目(2015C01SA350004)

TG386

10.3969/j.issn.1004-132X.2016.21.021

周宏明,男,1969年生。温州大学机电工程学院教授。主要研究方向为工业工程。发表论文30余篇。张 衡,男,1990年生。温州大学机电工程学院硕士研究生。张祥雷(通信作者),男,1987年生。温州大学机电工程学院讲师。彭姣娇,女,1993年生。温州大学机电工程学院硕士研究生。张翔翔,男,1990年生。温州大学机电工程学院硕士研究生。