可变体积容腔内气体压力的模糊PID控制

赵志衡,冀 勇,宋 欢,林航东

(1.哈尔滨工业大学电气工程及自动化学院 黑龙江 哈尔滨 150001;2.国网山东省电力公司青岛供电公司 山东 青岛 266000;3.伦敦大学国王学院自然和数学科学学院,伦敦 英格兰 WC2R 2LS)

0 引言

气动技术在机械装备制造和工业自动化生产中应用广泛,将气体充入体积固定或者变化容腔的过程在气动控制系统中随处可见[1-3]。本文以大吨位超塑成形设备气压控制系统中的气腔为研究对象,研究体积变化容腔的气体压力控制方法。

大吨位超塑成形设备工作时,由于加工材料的形变,会使气腔体积发生最大10倍的膨胀。理想状态下,体积变化容腔的气压控制系统为典型的非线性时变系统。传统PID控制在目前工业现场的实际应用中最为广泛[4],但在对体积变化容腔的气压进行控制时,会因为无法在线整定控制参数而使得控制效果不佳。模糊控制是实现智能控制的一种重要形式,对一些复杂的非线性时变的被控对象有较好的控制效果,但单独使用时系统易存在稳态误差,控制精度难以达到要求,在工业现场的应用中仍存在局限[5-6]。本文针对工业现场气动控制系统中存在的可变体积容腔气体压力控制问题,提出了既可以满足控制要求又能够适应工业现场应用的可变体积容腔内气体压力的模糊PID控制方法。

1 气腔的数学建模

本文以超塑成形设备气压控制系统中的气腔为研究对象进行数学建模,首先采用机理法进行数学建模以确定模型的结构,然后采用试验法修正模型结构并进行参数估计。

1.1 机理法建模

首先利用机理法对初始状态下,气腔体积未发生变化时进行数学建模,气腔示意图如图1所示。

如图所示的气体压力系统,其特性可以用气容和气阻的形式来描述,气流的气阻R如式(1)所示。

(1)

式(1)中,d(ΔP)是气体压力差的变化,dq是气体流量的变化。

气腔的气容定义如式(2)所示。

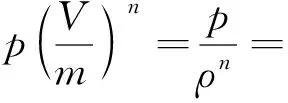

(2)

式(2)中,C是气容,m是气腔中气体的质量,p是气体压力,V是容器的容积,ρ是气体的密度。

压力系统的气容取决于膨胀过程类型,且利用理想气体定律可以计算气容。如果气体的膨胀过程是多变的,并且气体状态的变化处于等温和绝热的过程之间,则存在式(3)的关系。

(3)

式(3)中,n为气体的多变指数。

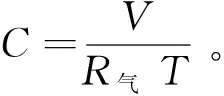

对于理想气体的气体状态方程如式(4)所示。

(4)

由式(4)变换可得式(5)。

(5)

式(5)中,v为气体比容,M为1 mol 气体的分子质量。

因此,可以得到式(6)。

(6)

式(6)中,R气为气体常数。

本文中将气腔内气体的膨胀过程近似看作等温膨胀过程,多变指数n等于1[7]。根据式(3)和式(6),可以求得dp/dρ的值。根据式(3)可以得到如下式(7)。

(7)

将式(6)代入式(7)可得dp/dρ的值如式(8)所示。

(8)

因此,气容的表达式如式(9)所示。

(9)

(10)

式(10)中,pi为输入气体压力的变化,po为气腔内气体压力变化,q1为进入气体的流量,q2为等效泄露气体的流量。

气容C由式(2)可得,因为压力变化dpo与气容C的乘积等于在dt秒内气腔中增加的气体,所以可得式(11)。

(11)

式(11)变换后可得式(12)。

(12)

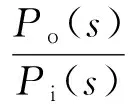

本系统中将pi和po分别视为输入量和输出量,则该系统被控对象的模型结构如式(13)所示。

(13)

1.2 试验法修正模型

在推导出被控对象的模型结构后,利用试验法测定阶跃输入下气腔内气压的变化情况,根据实测数据进行模型结构的修正和模型的参数确定。本文利用LabVIEW软件和吉时利2701测量仪表搭建试验平台,给定输入后,每隔0.5 s测量一次气腔内实际的压力值,试验法所采集数据如表1所示。

表1 阶跃输入下不同时刻气腔内压力值

Tab. 1 Pressure value in air chamber at different time under step input

时间/s输入/MPa响应/MPa时间/s输入/MPa响应/MPa00061.000.820.5006.51.000.8211.00071.000.821.51.0007.51.000.8321.000.0181.000.832.51.000.338.51.000.8331.000.5191.000.833.51.000.639.51.000.8341.000.70101.000.834.51.000.7510.51.000.8351.000.78111.000.835.51.000.8011.51.000.83

由实测数据可得,实际应用中由于气路具有一定的长度,系统的响应存在一定的延迟,所以修正后系统气腔体积未变化时传递函数的结构如式(14)所示。

(14)

根据试验法所测数据对模型参数进行估计时,首先利用曲线对所测数据进行拟合,然后根据拟合曲线确定模型的各个参数。由实测数据可得气腔体积未变化时的数学模型如式(15)所示。

(15)

气腔的体积仅与气容C有关,当气腔体积膨胀至10倍时,气容C增大至体积未变化时的10倍。因为实际应用中材料进行超塑成形的过程是缓慢匀速进行的,且超塑成形工艺试验表明极端情况下在10 s内气腔体积由初始状态膨胀至原来的10倍,本研究以此来作为仿真研究的数学模型。被控对象的时变数学模型如式(16)所示。

(16)

至此,体积可变的气腔气压控制系统数学模型构建完成。

2 模糊PID控制

模糊PID控制能够解决传统PID控制在工业现场应用中无法实时在线整定PID参数的问题,更能够满足实时性的要求。模糊PID控制是在每个采样时刻获得系统响应后,根据此时刻系统响应偏离给定的情况以及其变化趋势,依据传统PID控制参数整定规则,运用模糊控制的方法,适当的加大或者减小控制力度,从而调整被控量,使系统的控制响应朝偏离给定的方向变化,使输出尽快稳定。

本文设计模糊PID控制器时,以给定值和实际值的误差以及误差变化率作为控制器的输入,用模糊推理的方法对PID的三个参数进行在线整定,获得下一时刻PID的参数,从而使系统具有更好的动静态性能指标,其控制流程图如图2所示。

气压控制系统中采用的模糊PID控制器的输入为误差e和误差变化率ec,输出为PID参数的调整量ΔKP,ΔKI,ΔKD,模糊PID控制结构图如图3所示。同时,在设计模糊PID控制器的过程中,需要对控制器的输入和输出进行精确量和模糊论域上模糊值的转换。

对于模糊PID控制器中初始PID的参数,本文采用Ziegler-Nichols(Z-N)法进行人工整定,整定后得到传统PID控制器的参数也就是模糊PID控制器的初始PID参数,初始参数记为KP0,KI0和KD0。则在第k个采样时间,整定后的PID参数如公式(17)所示。

(17)

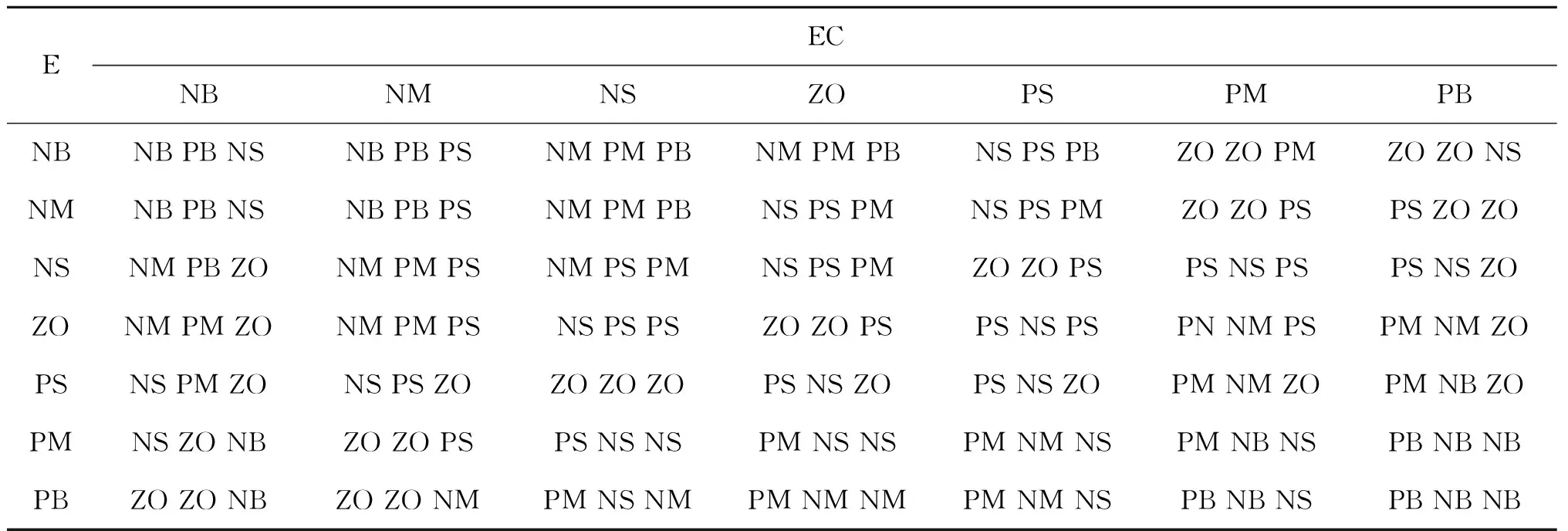

就本系统而言,语言变量设置为正大(PB)、正中(PM)、正小(PS)、零(ZO)、负小(NS)、负中(NM)、负大(NB)来描述离散论域的七个等级。根据控制要求,控制器各输入、输出的论域均为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。隶属函数选取三角形隶属函数,三角形隶属函数的形状仅与它的直线斜率有关,运算简单且占用内存空间小[8],符合本系统对于实时性的要求。

控制规则根据PID参数调整的经验制定,如表2所示。控制器推理系统根据制定的控制规则对PID控制器的三个参数进行在线整定,达到预期的控制目标。

表2 模糊PID参数KP、KI、KD推理规则表

Tab. 2 Fuzzy PID parametersKP、KI、KDinference rules table

EECNBNMNSZOPSPMPBNBNB PB NSNB PB PSNM PM PBNM PM PBNS PS PBZO ZO PMZO ZO NSNMNB PB NSNB PB PSNM PM PBNS PS PMNS PS PMZO ZO PSPS ZO ZONSNM PB ZONM PM PSNM PS PMNS PS PMZO ZO PSPS NS PSPS NS ZOZONM PM ZONM PM PSNS PS PSZO ZO PSPS NS PSPN NM PSPM NM ZOPSNS PM ZONS PS ZOZO ZO ZOPS NS ZOPS NS ZOPM NM ZOPM NB ZOPMNS ZO NBZO ZO PSPS NS NSPM NS NSPM NM NSPM NB NSPB NB NBPBZO ZO NBZO ZO NMPM NS NMPM NM NMPM NM NSPB NB NSPB NB NB

3 仿真试验

本文利用SIMULINK仿真软件,分别利用传统PID控制和模糊PID控制对可变体积容腔的气压进行控制,并进行了阶跃响应下两种控制方法的控制效果对比。

传统PID控制对可变体积气腔气压控制SIMULINK仿真图如图4所示。

传统PID控制下系统的阶跃响应如图5所示,由阶跃响应可得,传统PID控制下,系统阶跃响应的最大超调近似为11%,调整时间8.5 s。

模糊PID控制对可变体积气腔气压控制SIMULINK仿真图如图6所示。

模糊PID控制下系统的阶跃响应如图7所示,由阶跃响应可得,模糊PID控制下,系统阶跃响应的最大超调近似为3%,调整时间为3.5 s。

由仿真试验可得,本文所设计的模糊PID控制对可变体积的气腔的气压控制的阶跃响应超调更小,调整时间更短,控制效果更优。

4 结论

本文提出了可变体积容腔内气体压力的模糊PID控制方法。该方法以超塑成形设备气压控制系统中气腔为研究对象,结合机理法和试验法完成了气腔的数学建模,并提出了模糊PID控制方法。通过SIMULINK仿真试验结果表明,模糊PID控制基于可以在线实时整定控制参数的优势,与传统PID控制相比,阶跃响应超调更小,调整时间更短,控制效果更优。并且,由于模糊PID控制容易在工业现场上应用,本研究具有理论研究意义的同时也具有一定的工业应用价值。

本文对大吨位超塑成形设备气压控制系统中上、下两个完全相同的气腔同时施加阶跃信号,分别采用传统PID控制和所设计的模糊PID控制方法对气腔内压力进行控制,通过组态王界面实时监控气腔内压力值的实时变化。上、下气腔的实际加压响应曲线的对比验证了对气腔内气压进行控制时,本研究提出的模糊PID控制方法比传统PID控制方法的准确性更高,实时性更好。

参考文献:

[1]赵彤.气动技术在高端装备业中的展望[J].液压与气动,2014(6):75-82.

[2]王雄耀.对我国气动行业发展的思考[J].流体传动与控制,2012(4):1-6.

[3]蔡茂林.现代气动技术理论与实践第二讲:固定容腔的充放气[J].液压气动与密封,2007,27(3):43-47.

[4]吴宏鑫,沈少萍.PID控制的应用与理论依据[J].控制工程,2003,10(1):37-42.

[5]Zhang H,Liu D.Fuzzy modeling and fuzzy control[J].Technometrics,2008,50(3):408-409.

[6]陈志毅,颜冰,闫晓伟.密闭容腔气体压力的自适应模糊PID控制[J].探测与控制学报,2009,31(s1):90-92.

[7]Ogata K.Modern control engineering [M]. USA:Prentice-Hall,Inc.2002.

[8]王述彦,师宇,冯忠绪.基于模糊PID控制器的控制方法研究[J].机械科学与技术,2011,30(1):166-172.