电磁阀在防止井口盘管炉烧结焦上的应用

黄 俊

新疆阜康准东采油厂沙南作业区

火烧山油田原油粘度高,需通过加热降粘,才能顺利集输。火烧山井口原油加热主要依靠气盘管炉。但因停电、故障停井而未及时发现,就可能造成盘管炉内盘管芯半结焦或结焦,造成井口回压升高或管线不通,影响抽油机井的正常生产。每年,火烧山作业区各采油队都有数量不等的因盘管炉炉芯烧结焦事故而更换炉芯的井。减少或杜绝盘管炉烧结焦事故的发生是采油工的愿望。通过查资料及基地天然气的入户用电磁阀进行安全保护得到启示,将电磁阀安装在返输气的管线上,在停电或故障停井时,能及时切断气源,停炉,达到保护盘管炉的目的。

1 电磁阀的选型

电磁阀种类多,电磁阀选型首先应该依次遵循安全性、可靠性、适用性、经济性四大原则。电磁阀是用来控制流体的自动化基础元件,属于执行器;并不限于液压,气动。

(1)按现场管道内径尺寸或流量要求确定通径(DN)尺寸,选择通径15mm,螺纹连接方式,如图1。

图1 螺纹连接电磁阀

(2)按照最低工作压差在0.04Mpa以上时选直动式电磁阀,如图2。

图2 直动式电磁阀

(3)电气选择:电压规格应尽量优先选用AC220V 较为方便,如图3。

图3 电磁阀规格型号

(4)根据持续工作时间长短来选择:盘管炉需长期通气点火,应选可长期通电型。

根据以上要求,选择长期通电型直动式电磁阀为所需的电磁阀。

直动式电磁阀工作原理:通电时,电磁线圈产生电磁力把关闭件从阀座上提起,阀门打开;断电时,电磁力消失,弹簧把关闭件压在阀座上,阀门关闭。

特点:在真空、负压、零压时能正常工作,但通径一般不超过25mm[1]。

2 电磁阀的安装

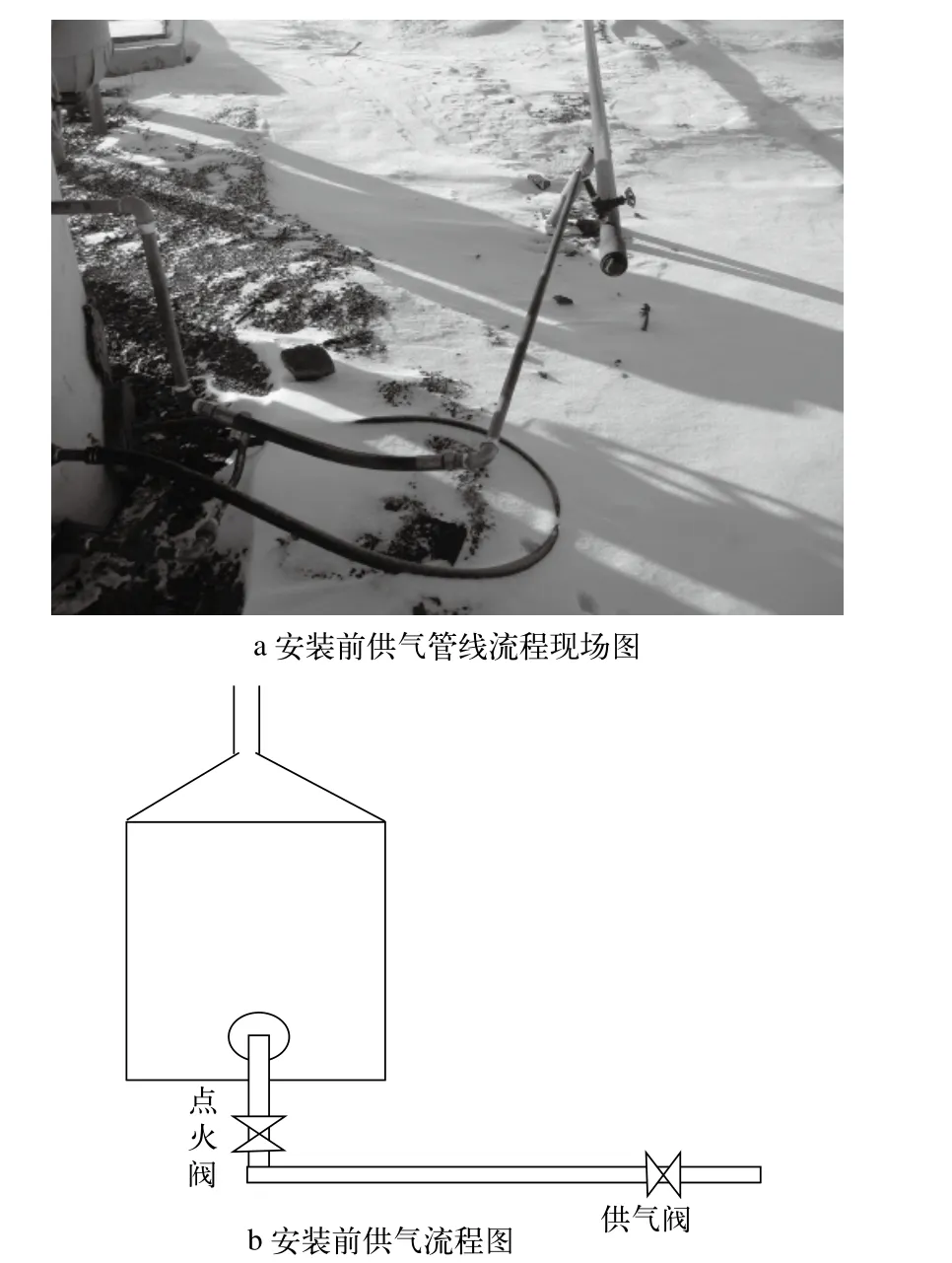

电磁阀确定后,通过调查、筛选。选定井口回压偏高、需开大火苗保温的2407井上进行实验性安装。安装前后供气管线流程,如图4、5。

图4 安装前供气流程

图5 安装后供气流程

选择并联安装的理由是:如果电磁阀损坏或出故障时可以将与之并联安装的闸阀打开,确保正常供气。并联电磁阀,如图6、7。

图6 并联电磁阀流程

图7 并联电磁阀工作流程

电磁阀正常时与之并联安装的闸阀为关闭状态,天然气只走电磁阀。然后,将电源线连接到抽油机控制箱内的热继电器上或将火线连接到交流接触器常开触头上,零线接在零线桩上。电磁阀线路接线图,如图8。保证抽油机停电时,电磁阀没有电压、电流通过。电源线深埋以保安全[2]。

图8 电磁阀线路接线图

3 现场实验

安装好后,开始试验,试验目的有两个。

(1)检验开机后,电磁阀得电后能否打开,供气管线是否有气。将并联安装的闸阀关闭,同时关闭盘管炉火嘴的供气阀门。启动抽油机,电磁阀得电吸合,打开火嘴副管控制阀,观察有气体喷出,证明供气管线上的天然气流过电磁阀到达盘管炉火嘴之间的供气管线内,供气流程是畅通的。盘管炉可以点火使用。现场验证,如图9、10。试验后,证明电磁阀得电后吸合,从电磁阀到盘管炉火嘴之间供气管线内有天然气,供气管线畅通,可以保证盘管炉点火。试验目的达到。

图9 现场验证供气流程

图10 验证电磁阀是否关闭

(2)检验停机后,电磁阀能否关闭,供气管线应无气,盘管炉火灭。将抽油机停机,交流接触器断开,电磁阀失电闭合,通过盘管炉观察孔观察到盘管炉内火灭,如图11。

图11 炉内无火

打开火嘴副管控制阀,检验有无气体喷出,没有气体喷出,证明从电磁阀到盘管炉火嘴之间供气管线内无天然气,如图12。

图12 管内无气

试验电磁阀断电后,切断供气气源,盘管炉火灭目的达到!

通过多次启停抽油机实验,电磁阀得电吸合,天然气供气管线畅通。电磁阀失电闭合,供气管线无气,盘管炉火灭。达到预期设想目标。

4 效果分析

4.1 经济效益方面

(1)安装电磁阀经济效益。

电磁阀(200元)+配件(100元)+电缆30m(150元)≈500元

(2)更换盘管炉炉芯的经济效益。

炉芯价格(4000元)+随车吊1辆(300元/h)≈4500元

从以上对比可以看出电磁阀的价格低其经济效益大于更换炉芯的经济效益。如果在全作业区推广使用,可大大降低作业区在盘管炉保温上的使用成本。

4.2 安全方面

吊装炉芯存在吊装过程中炉芯掉落砸伤人及设备等的不安全风险,而安装或更换电磁阀只要验电、切断电源就不存在伤人及设备的不安全风险。为防止电磁阀得电开启,管线通气后,火嘴控制闸门未关而造成炉膛内有天然气,而影响盘管炉的正常点炉时。巡井人员可在抽油机起抽前将火嘴控制闸门关闭,然后起动抽油机,再点炉。这样就排除了不安全因素,缩短了点炉时间。

4.3 工作量方面

(1)安装电磁阀的工作量:一个人+1小时左右。

(2)安装盘管炉炉芯的工作量:6个人+1~3小时。

从以上两条可以分析出安装电磁阀的工作量比安装炉芯的工作量小,所用安装时间电磁阀比炉芯时间短。劳动强度小的优点。

5 结论

使用电磁阀控制供气管线供气后,能有效的防止或降低盘管炉炉芯烧结焦事故的发生,大大减轻采油工的劳动强度和工作量,提高抽油机的工作时率。电磁阀的试验性的使用达到了预期设想目标。

[1] 刘少军.高速开关电磁阀的现状及应用[J].液压与气动,1995,(6):3

[2] 唐丹蓉.电磁阀在石油化工装置安全联锁保护过程中的设计与应用[J].石油化工自动化,2003,(4):12-15