整体加强筋铝合金板超声喷丸成形工艺研究

缪 伟

整体加强筋铝合金板超声喷丸成形工艺研究

缪 伟

(南京电子设备研究所,南京 210016)

以2024铝合金为研究对象,分析板材超声喷丸成形理论,采用ABAQUS有限元模拟和试验相结合的方法,研究整体加强筋板超声喷丸成形工艺。对整体加强筋板与无加强筋板的模拟发现,加强筋对成形曲率影响明显。通过对整体加强筋板的模拟与试验,得出撞针速度与撞针直径对整体加强筋板横向曲率半径影响规律:在不改变其他参数的前提下改变撞针速度,撞针速度小于4m/s时,曲率变化明显,大于4m/s时变化趋于平缓;改变撞针直径时,1.2mm和2mm直径的撞针对板材成形效果明显,之后趋于平缓。

超声喷丸;整体加强筋板;曲率半径;残余应力

1 引言

超声喷丸成形是近十几年兴起的绿色、高效表面加工技术,其工况适应性广、加工范围大,能解决飞机制造过程中复杂、连续曲面外形壁板成形问题[1]。通过该技术成形的板材,不仅满足航空航天领域结构高强度、长寿命的要求,还有效避免板材铆接、焊接造成结构增重等其他问题。

超声喷丸技术在法国等发达国家研究较多,但对整体加强筋喷丸成形研究较少。目前国外,Gariépy等对整体加强筋机翼壁板进行模拟喷丸研究,得出不同工艺参数对机翼壁板成形影响规律[2];国内,中航工业西飞联合西北工业大学基于大型飞机机翼整体加强筋板延展变形问题,得出整体加强筋板喷丸成形基本趋势[3]。

当下基础阶段研究完全采用工艺试验进行探索不符合经济效益,且耗时量大,有限元模拟能有效解决这一问题。鲁世红运用ABAQUS软件建立单弹丸撞击模型,针对弹丸速度、直径、入射角度、单弹丸撞击次数对残余应力影响做出定量研究,提炼出较为合理的工艺参数和对应的量化指标[4]。S. Larose通过模拟与试验表明,采用弹塑性-粘塑性等效动态强化模型更能真实反映高速动态冲击过程[5]。这些研究为本文建立喷丸冲击模型,模拟整体加强筋板超声喷丸成形提供理论基础。

2 原理

超声喷丸以高频超声波作为能量源,经中间机构传递至加工终端,即撞针,作用板材表面,产生巨大冲击载荷,致使金属表层晶粒破碎、晶格及高密度位错,受冲板材表层金属材料诱导产生塑性变形和残余应力分布[6],残余应力超过材料屈服极限,板材逐步发生向受喷面凸起的弯曲变形,达到所需外形[7]。

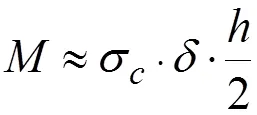

应用弹性弯曲理论对超声喷丸进行理论分析,将残余应力视作外力施加于板材表面,板材产生弯矩,发生变形。板材单位周长弯曲力矩近似为:

式中:σ为残余应力平均值;为残余应力深度;为板材厚度。

弯曲力矩均匀存在,单面喷丸后,板材具有一定曲率外形,但最小曲率半径较大。

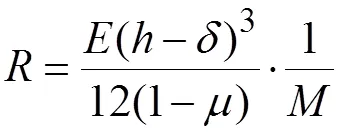

喷丸后,外形曲率半径为:

式中:为弹性模量;为泊松比。

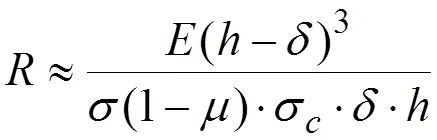

将式(1)代入式(2),得:

分析得出,残余应力深度及大小决定成形量大小,其中残余应力深度是板材弯曲变形量的关键因素。板材成形量随残余应力深度和大小的增大而增大。通过控制其深度和大小,调整成形量,达到精确成形目的。

3 有限元模拟

3.1 模型创建

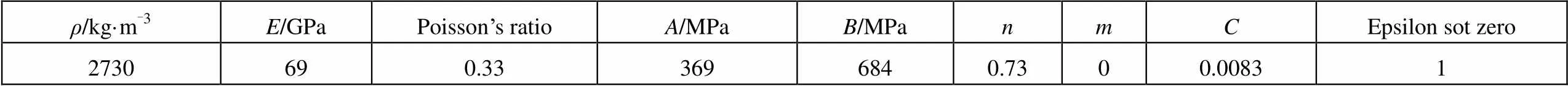

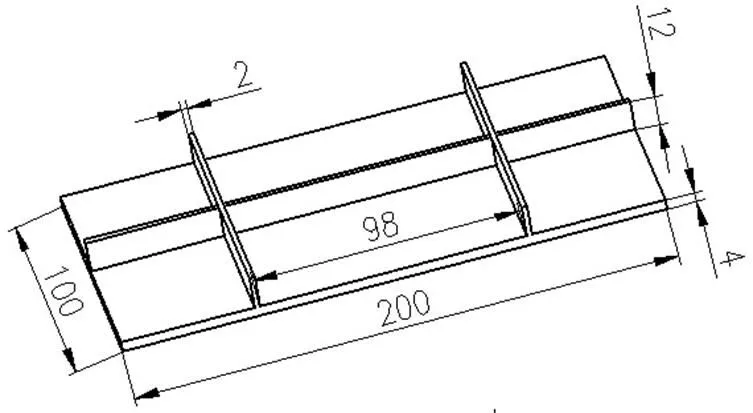

ABAQUS/CAE模型参数与工程真实状况应保持一致[8,9]。超声喷丸成形过程是瞬间动态过程,高度非线性。板材表层在冲击载荷作用下发生剧烈高应变速率的塑性变形,过程伴随加工硬化、应变率效应和温度软化效应。2024铝合金动态应力应变关系通过Johnson-cook模型表达,模型参数如表1所示。试样尺寸如图1所示。

表1 2024铝合金Johnson-cook材料模型参数

图1 试验件尺寸

3.2 有限元分析

3.2.1 有无筋条对成形效果的影响

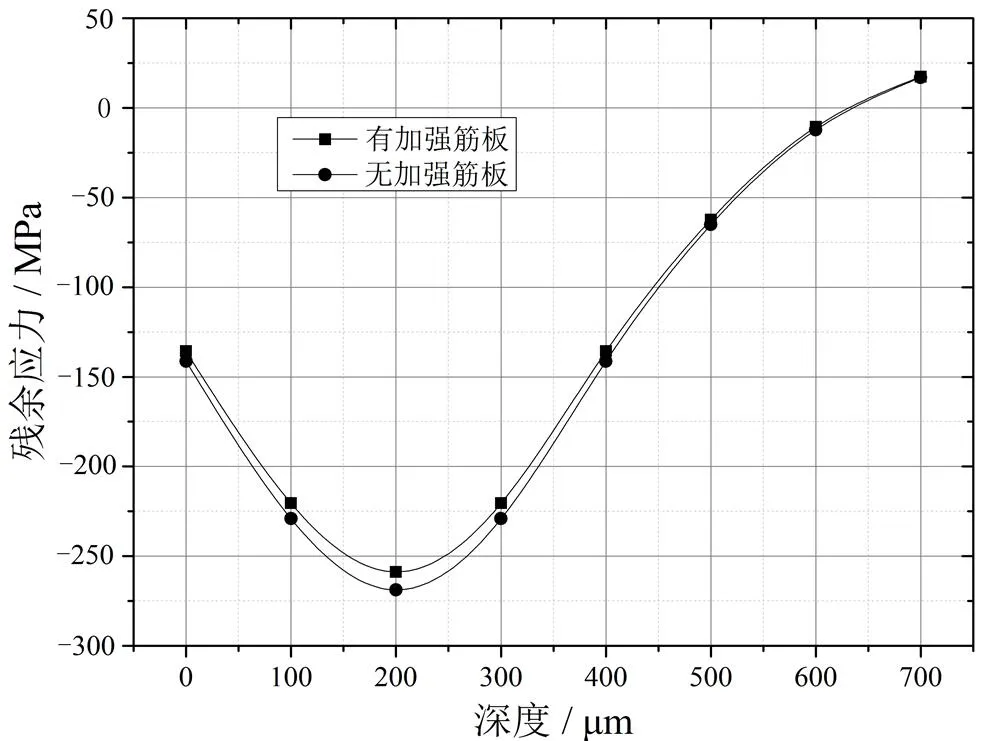

探究加强筋对板材超声喷丸成形工艺影响,可在相同工艺参数条件下对有加强筋和无加强筋板材进行成形效果对比,得到加强筋对成形效果影响程度。

本次研究根据工程实际,选用直径为3mm的撞针,覆盖率为150%[10],冲击速度4m/s。为保证成形效果,在板材中部、筋边及两端进行喷丸,共5处区域[11],除中部区域宽度为40mm,其余宽度均为20mm,等距分布。

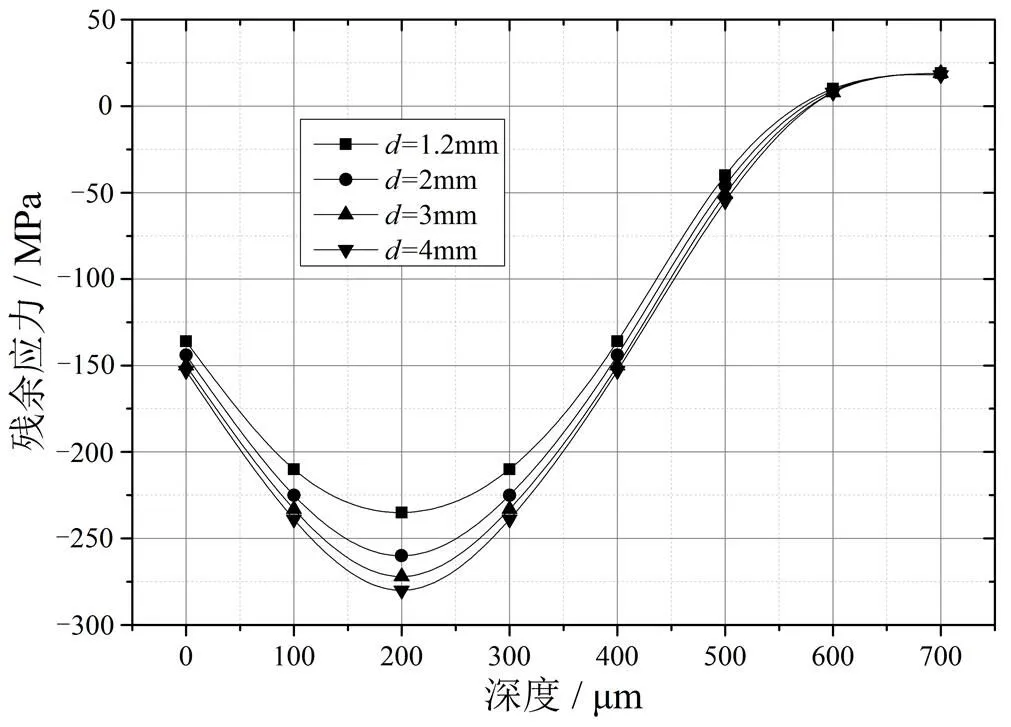

由图2得出,相同工艺参数条件下,有加强筋板残余应力大于无加强筋板残余应力,但同一深度两曲线差值较小。加强筋增加了板材刚度,在冲击回弹阶段,对变形起抑制作用。即相同工艺参数条件下有无加强筋是影响成形量大小的主要因素。

图2 有无加强筋板残余应力分布

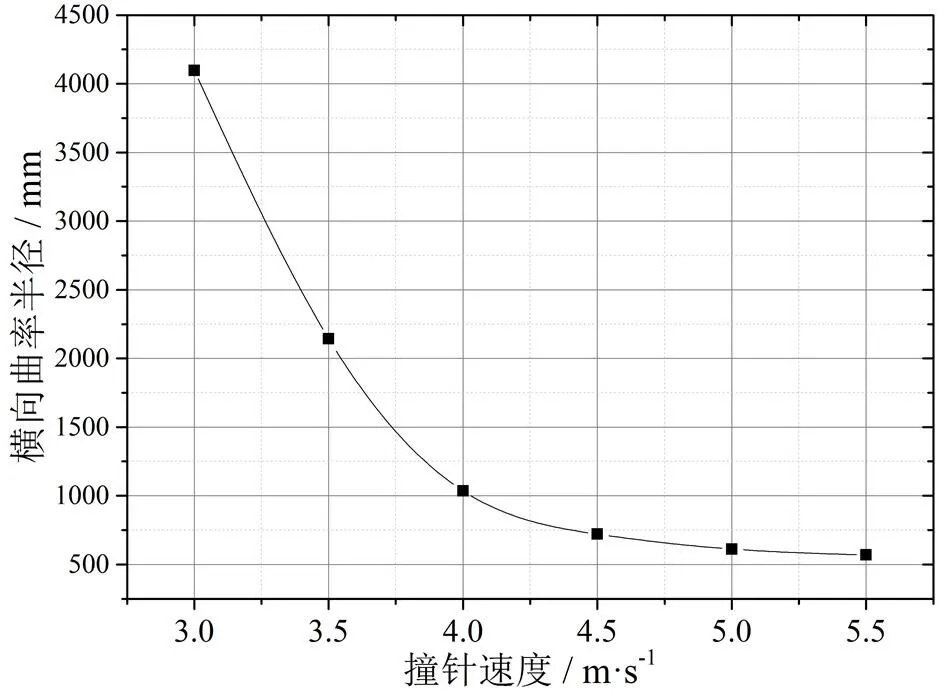

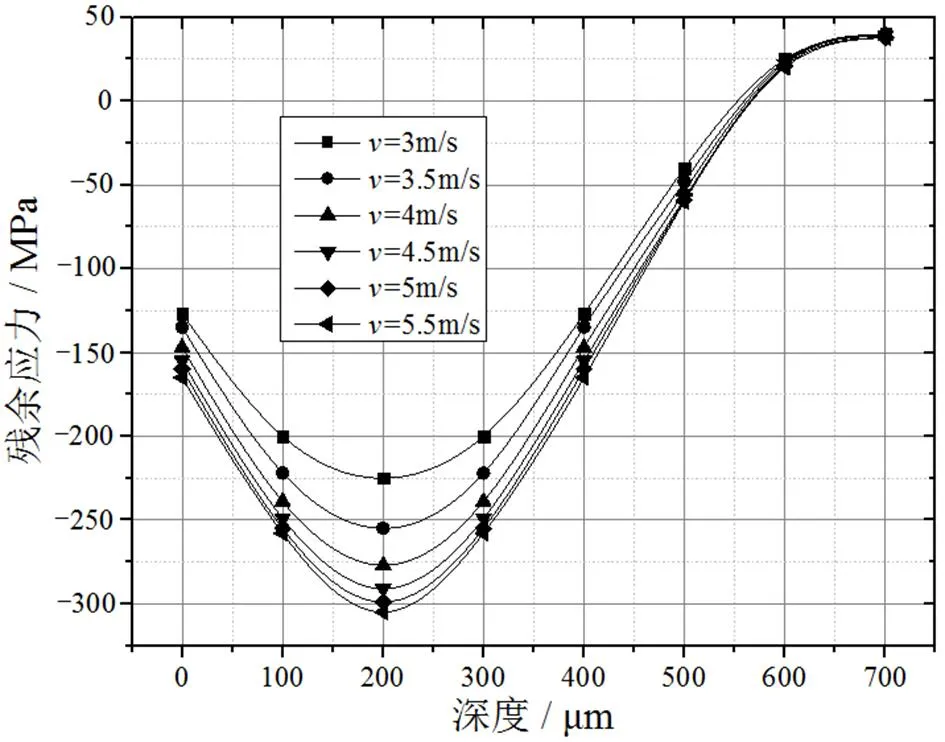

3.2.2 不同撞针速度对成形效果的影响

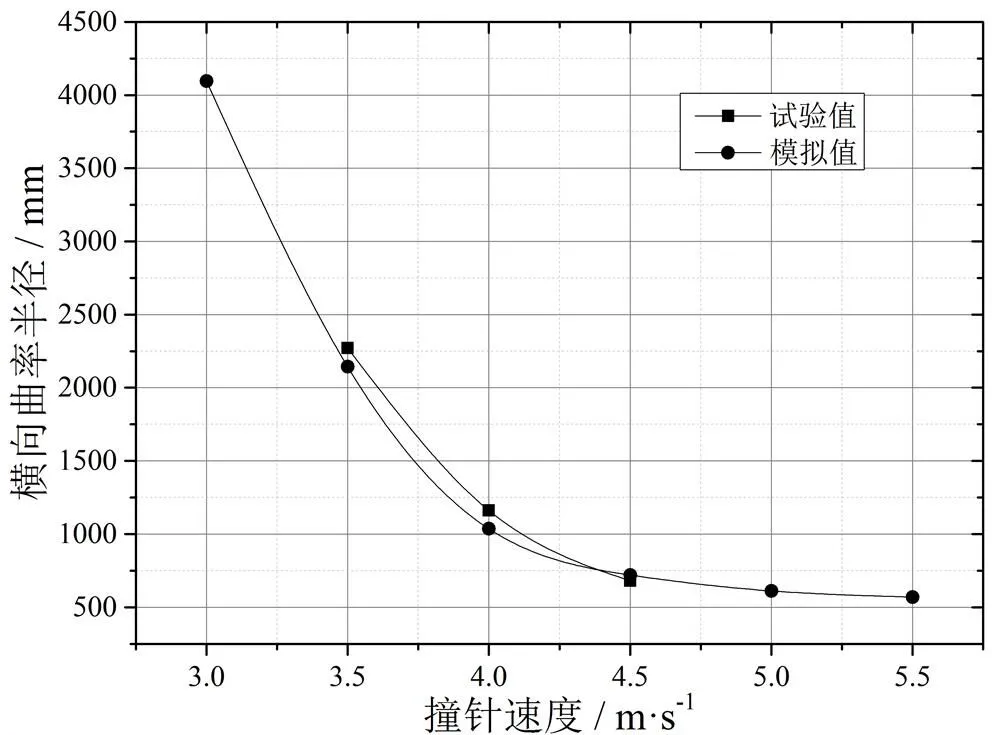

撞针速度设为3m/s,3.5m/s,4m/s,4.5m/s,5m/s,5.5m/s。模拟结果得出,撞针速度增大,板材成形效果明显。速度小于4m/s时,横向曲率半径变化显著;速度为3m/s时,横向曲率半径为4096.2mm,而速度变为4m/s时,横向曲率半径减为1035.5mm,降低74.72%,之后随速度增加,横向曲率变化程度降低,如图3所示。

图4为不同撞针速度下残余应力分布,速度大于4m/s时,残余应力虽有增加,但增加值较前明显减少,对应板材横向曲率半径变化放缓,曲线整体趋于平缓。

图3 撞针速度与横向曲率半径的关系

图4 不同撞针速度下残余应力分布

3.2.3 不同撞针直径成形效果分析

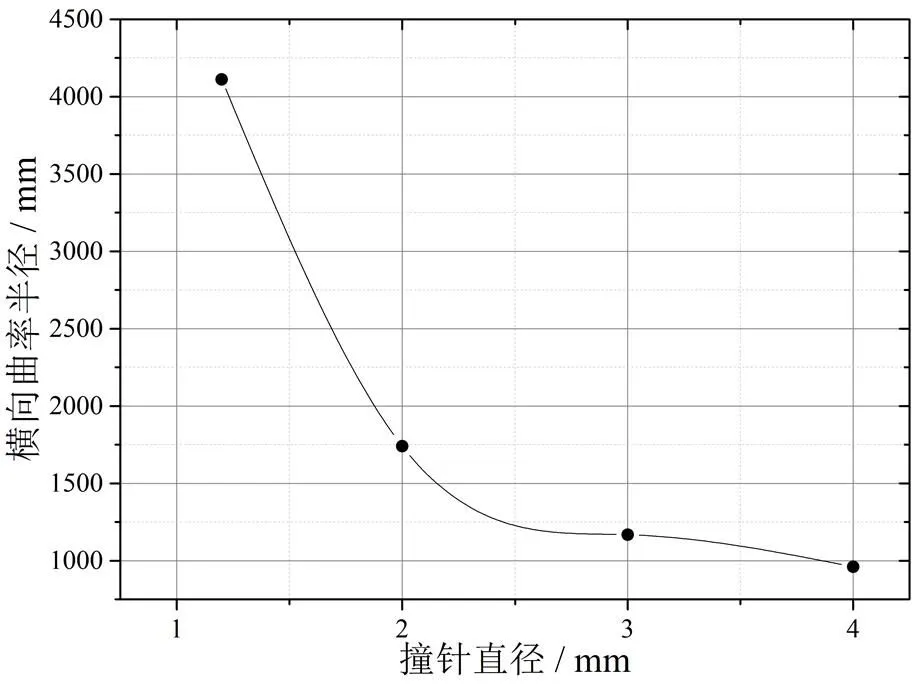

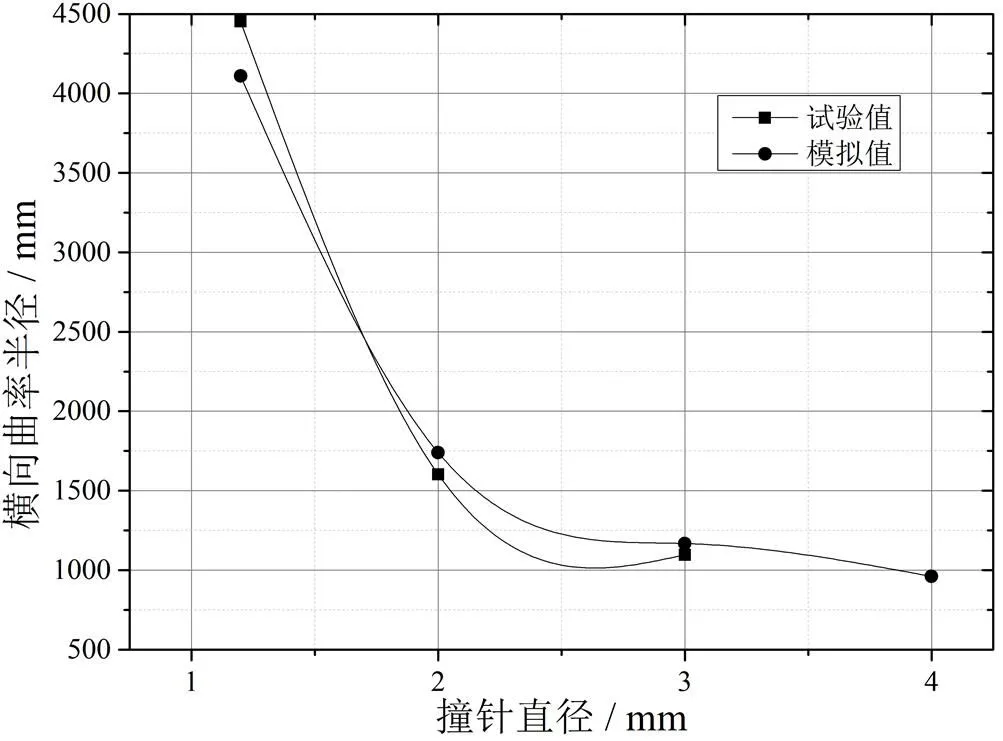

图5 撞针直径与横向曲率半径的关系

模拟中撞针直径设为1.2mm、2mm、3mm、4mm,覆盖率设为150%,撞针速度为4m/s。

直径为1.2mm时,板材横向曲率变化较小。直径为2mm时,横向曲率为1739.8mm,变化明显。直径为3mm、4mm时,变化趋于平缓,如图5所示。

图6为不同撞针直径下残余应力分布情况,得出,直径大于2mm时,残余应力在同一深度增加值减少,对应板材横向曲率变化放缓。

图6 不同撞针直径下残余应力分布

4 试验设备与试验

试验采用超声喷丸成形数控机床完成。试样选用厚度为20mm的2024铝合金板材铣削加工而成,如图1所示。试验时将试样装夹固定,不喷丸区域用专用胶带黏贴遮盖。

4.1 撞针速度对成形的影响

撞针速度决定冲击力大小,对成形效果影响明显[12]。试验中撞针直径为3mm,覆盖率为150%,撞针速度为3.5m/s,4m/s,4.5m/s。如图7从左到右,依次表示撞针速度为3.5m/s,4m/s,4.5m/s成形的试样。

图7 不同撞针速度超声喷丸成形的试样

图8表示撞针速度大小对整体加强筋板横向曲率半径的影响。根据图中曲线可知,撞针速度增加,板材横向曲率逐渐减小。撞针速度分别为3.5m/s,4m/s,4.5m/s时,试验值与模拟值吻合。

图8 撞针速度和成形曲率半径关系的有限元模拟与试验研究对比

4.2 撞针直径对成形的影响

选取撞针直径为1.2mm,2mm,3mm。根据图9中可知,撞针直径与横向曲率半径成反比,随撞针直径增大,试样横向曲率半径逐渐减小,试验值与模拟值吻合。

图9 撞针直径和成形曲率半径关系的有限元模拟与试验研究对比

5 结束语

通过对整体加强筋板超声喷丸成形工艺的模拟和试验研究,分析不同撞针速度与撞针直径对成形曲率半径的影响规律。建立整体加强筋板弯曲变形相应超声喷丸成形工艺参数数据库,为提高超声喷丸成形精度及选择相应工艺参数提供依据。

a. 有加强筋与无加强筋模拟对比:整体加强筋试样横向曲率半径为1035.5mm,无加强筋试件为851.7mm,变化明显。

b. 撞针速度对整体加强筋板超声喷丸成形横向曲率半径影响:撞针速度为3.5m/s时,横向曲率半径模拟值为2143.9mm,实验值为2272.4mm;撞针速度为4m/s时,模拟值1035.5mm,实验值为1160.6mm,模拟值与试验值吻合,此区间内,横向曲率半径变化明显。撞针速度大于4m/s时,试样表面残余应力趋于饱和,增加值减少,横向曲率半径变化趋于平缓。

c. 撞针直径对整体加强筋板超声喷丸成形横向曲率半径影响:撞针直径为1.2mm 时,横向曲率半径模拟值为4110.3mm,试验值为4452.1mm;撞针直径为2mm时,模拟值为1739.8mm,实验值为1602.7mm,模拟值与实验值吻合,此区间内,横向曲率半径变化明显。撞针直径大于2mm时,残余应力增加值减少,横向曲率半径变化趋于平缓。

1 刘峰,鲁世红,张炜. 超声波喷丸技术的研究进展[J]. 航空制造技术,2016.14:24~28

2 Gariépy A, Cyr J, Levers A. Potential applications of peen forming finite element modelling[J]. Advances in Engineering Software, 2012.52:60~71

3 彭艳敏,陈金平,杨亮,等. 大型飞机整体壁板喷丸成形延展变形分析[J]. 航空制造技术,2017.9:97~100

4 华怡,鲁世红,高琳,等. 单丸粒撞击金属靶材的限元分析[J]. 材料科学与工程学报,2011.29(2):1~6

5 Larose S. An analytical approach to relate shot peening parameters to Almen intensity [J]. Surface & Coatings Technology. 2010.20: 2055~2066

6 Kumar S. Surface nanostructuring of Ti-6Al-4V alloy through ultrasonic shot peening [J]. International Journal of Surface Science &Engineering, 2017.11: 23

7 Abramov V O, Sommer F. Surface hardening of metals by ultrasonically accelerated small metal balls [J]. Ultrasonics, 1998.36: 1013~1019

8 Gariépy A, Bridier F. Experimental and numerical investigation of material heterogeneity in shot peened aluminium alloy 2024-T351[J]. Surface & Coatings Technology, 2012.46: 1~16

9 孙杰,曲中兴,张立武. 基于ABAQUS的TC11单颗粒砂带磨削过程仿真[J]. 航天制造技术,2017(6):21~25

10 王治业. 超声波喷丸成形工艺参数优化及弧高值预测[J]. 材料科学与工艺,2017(33):34~38

11 王旭. 喷丸成形及强化对2024HDT-T351板材疲劳特性的影响[J]. 表面技术,2017(8):165~169

12 陈浩,曲中兴,张立武. 航空航天整体结构件新型校形技术研究现状[J]. 航天制造技术,2017(1):11~16

Ultrasonic Shot Peening Forming Process of Integrally Stiffened Panel

Miao Wei

(Nanjing Electronic Equipment Institute, Nanjing 210016)

This paper regards 2024 aluminum alloy as the object to research the radius of curvature of the ultrasonic shot peening (USP) forming. Using ABAQUS and experiments to explore the USP forming process of integrally-stiffened panel and non-stiffened panel, we found that stiffeners have an obvious impact on curvature. Through the results of the simulation of integrally-stiffened panels reflect the relationship between the impact velocity and the diameter of needles and transverse curvature radius of integrally-stiffened panel. Under the premise of keeping other parameters intact to change impact velocity, when it is less than 4m/s, the curvature changes obviously, while it exceeds 4m/s, the change is leveling off. When changing needle diameter, 2mm diameter of needles show an obvious difference in comparison with 1.2mm diameter of needles. If the diameter exceeds 2mm, the change is leveling off.

ultrasonic shot peening;integrally-stiffened panel;curvature radius;residual stress

2018-01-18

缪伟(1989),硕士,航空工程专业;研究方向:航空航天钣金成形技术。