基于Creo的固体火箭发动机试验虚拟装配技术应用

翟 晓 田振宇 张宗强

基于Creo的固体火箭发动机试验虚拟装配技术应用

翟 晓 田振宇 张宗强

(西安航天动力测控技术研究所,西安 710025)

为了提高固体火箭发动机试验装配效率及准确性,以Creo软件为平台,研究了虚拟装配技术在试验中的应用。主要介绍了试验工装三维建模过程、虚拟装配方法,并通过干涉检测分析方法检测了试验结果、工装设计。通过在某型号固体火箭发动机壳体外载荷试验中应用表明,该方法不仅可以模拟试验装配流程,验证工艺流程的合理性,而且可以对试验结果进行干涉检测,推动了固体火箭发动机试验数字化的进程。

三维建模;虚拟装配;干涉检测

1 引言

固体火箭发动机试验在试验装配时不仅工装数量较多,而且涉及到多种测试、加载设备的安装。目前,固体火箭发动机试验装配存在诸多问题,主要表现:在二维设计图纸基础上编写装配工艺文件效率较低;装配工艺优化性能差、无法提前验证其合理性;二维图纸和工艺文件对现场安装的指导性差,容易造成错装、重装等现象[1,2]。

虚拟装配以数字化建模技术、计算机仿真技术、分析优化技术为基础,利用产品的三维模型在计算机界面模拟现场装配情况,并允许操作人员通过各种指令控制产品的装配过程。虚拟装配过程无需实物参与,在产品设计阶段即可利用CAD软件实现从零件到组件、从组件到整体的复杂装配过程,并通过装配顺序、路径规划、干涉分析等验证装配的合理性。虚拟装配技术在预装配阶段即可提前暴露安装问题,对于提高装配效率和质量、降低成本有显著作用,因此在工程、航天航空、军事、建筑等领域得到广泛应用[3~5]。

本文以Creo软件为平台,研究了虚拟装配技术在固体火箭发动机试验中的应用,主要实现了试验装配对象的三维建模,利用虚拟装配技术优化装配工艺,并分析安装干涉问题,验证安装工具操作空间,避免错装和重装,最终形成最优化装配方案。

2 建立三维模型

建立实体装配对象的三维模型是进行虚拟装配的首要前提,参与试验的实体主要有试验工装、设备、工位等。

其中,按照使用功能可以将试验工装分为通用承载工装和边界支承工装。通用承载工装与试验室内的固定承载件或边界支承工装构成承载系统,主要包括承力点接头、承力梁、承力地轨螺栓、拉杆系统以及标准立柱等,部分三维模型如图1所示。边界支承工装是模拟试验件两端边界条件的工装,主要包括加力梁、加力帽、笼形支承、试验平台、模拟过渡段等,部分三维模型如图2所示。

图1 通用承载工装三维模型

图2 边界支承工装三维模型

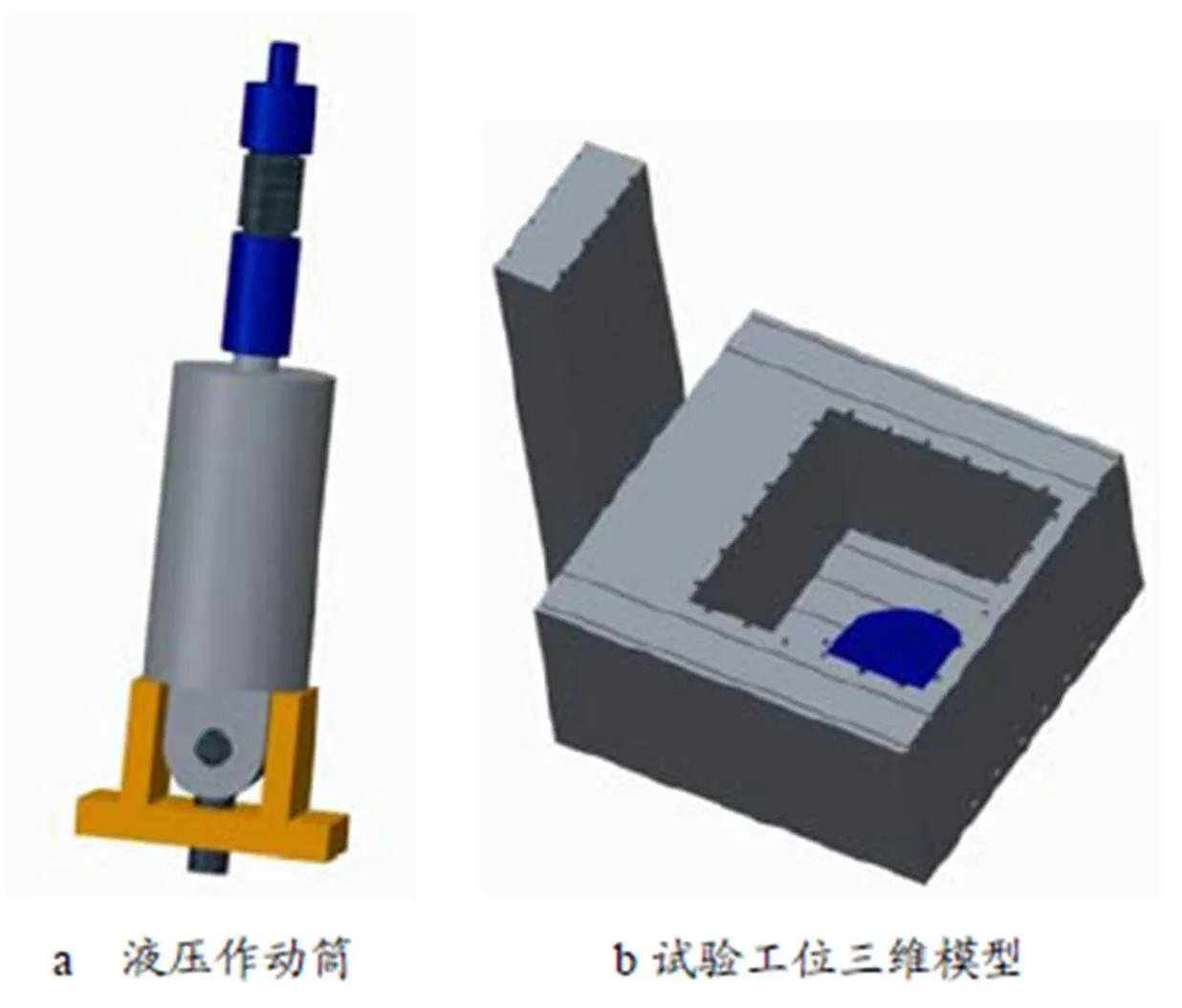

图3 液压作动筒和试验工位三维模型

参与到装配过程的试验设备主要为加载系统(液压作动筒),三维模型如图3a所示。试验工位主要指试验场地及试验室内的固定承载件(承力点、承力地轨、承力墙、承力地坑等),与通用承载工装组合构成一个完整的承载系统,试验平台及剪力墙等试验工位如图3b所示,可以完成试验工装和试验件的装配及固定。

3 虚拟装配

虚拟装配技术主要在Creo环境中运行。根据试验大纲提出的试验要求及初步确定的试验工艺流程,在Creo的装配界面按照工艺流程进行各零部件的组装。以某型号固体火箭发动机壳体的外载荷试验为例,虚拟装配的基本流程如下。

3.1 选择试验工位

根据试验件连接尺寸及加载要求选择匹配的试验工位,本试验主要使用试验平台及剪力墙工位。

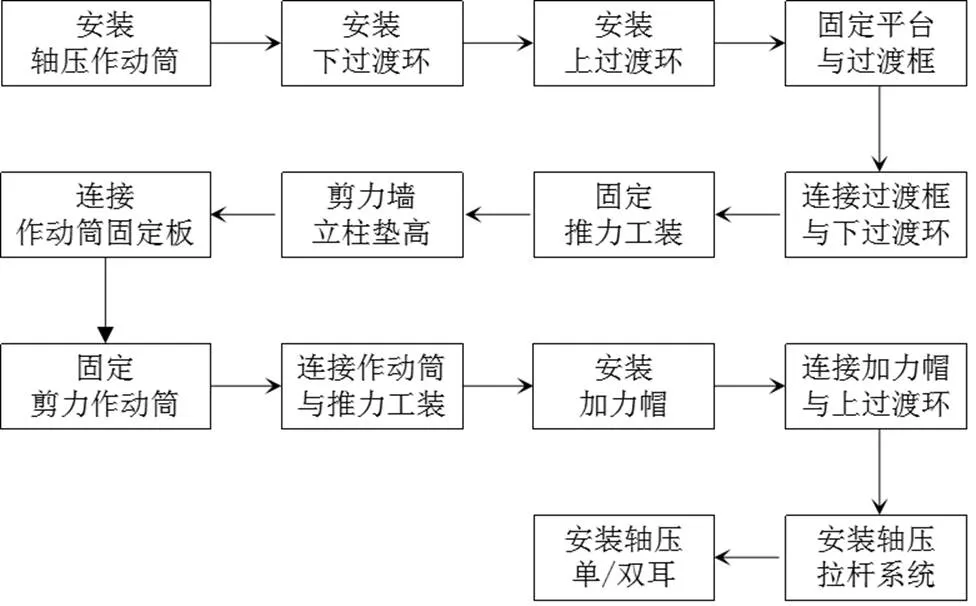

3.2 确定装配工艺流程

装配工艺流程是虚拟装配技术的重要内容,如图4所示,为某型号固体火箭发动机壳体的外载荷试验装配工艺流程。装配过程涉及试验件、试验设备(液压作动筒)、试验工装在试验场地的安装固定。

图4 壳体外载荷试验装配工艺流程

3.3 验证装配工艺流程

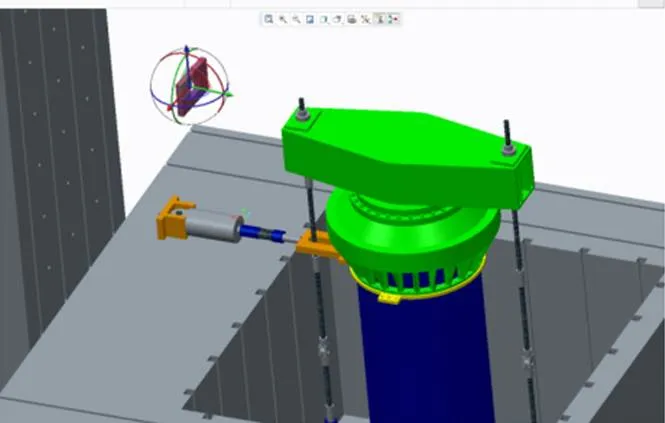

图5 作动筒固定板装配过程图

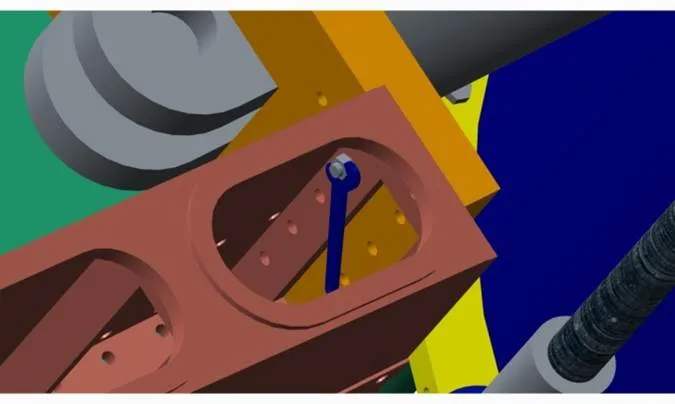

将试验件、试验工装及试验设备,按照装配工艺流程逐步导入Creo装配模块,并根据各零件之间的位置关系,使用“距离”、“重合”、“角度”、“法向”等放置约束将其安装固定。作动筒固定板的装配过程如图5所示。另外,装配过程需要综合考虑安装工具的可操作性。在试验用常用装配工具包括螺丝刀、套筒、扳手、量具等,因此在虚拟装配时加入工具的实体模型并分析空间可操作性,才能形成较为完善、符合实际操作的装配工艺。图6为扳手安装承立柱螺栓的装配过程图,从图中可以看出扳手的操作空间足够,可顺利安装。

图6 扳手安装承力柱螺栓装配过程

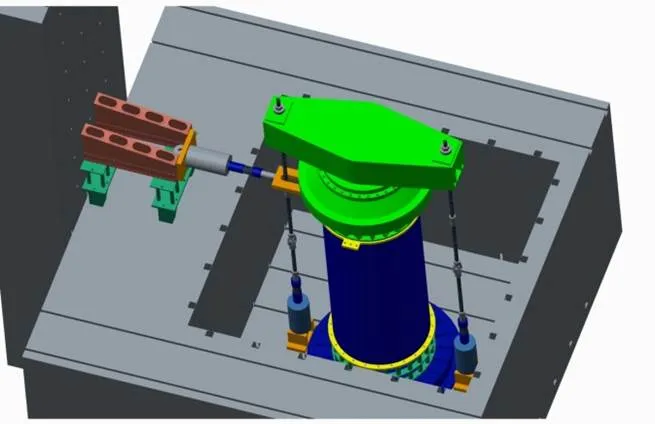

根据装配工艺流程完成某型号固体火箭发动机壳体外载荷试验的装配,过程中未出现试验工装和试验件之间的碰撞,验证安装流程设计合理,装配结果如图7所示。

图7 某型号发动机壳体外载荷试验装配结果

4 干涉检测

图8 安装干涉情况

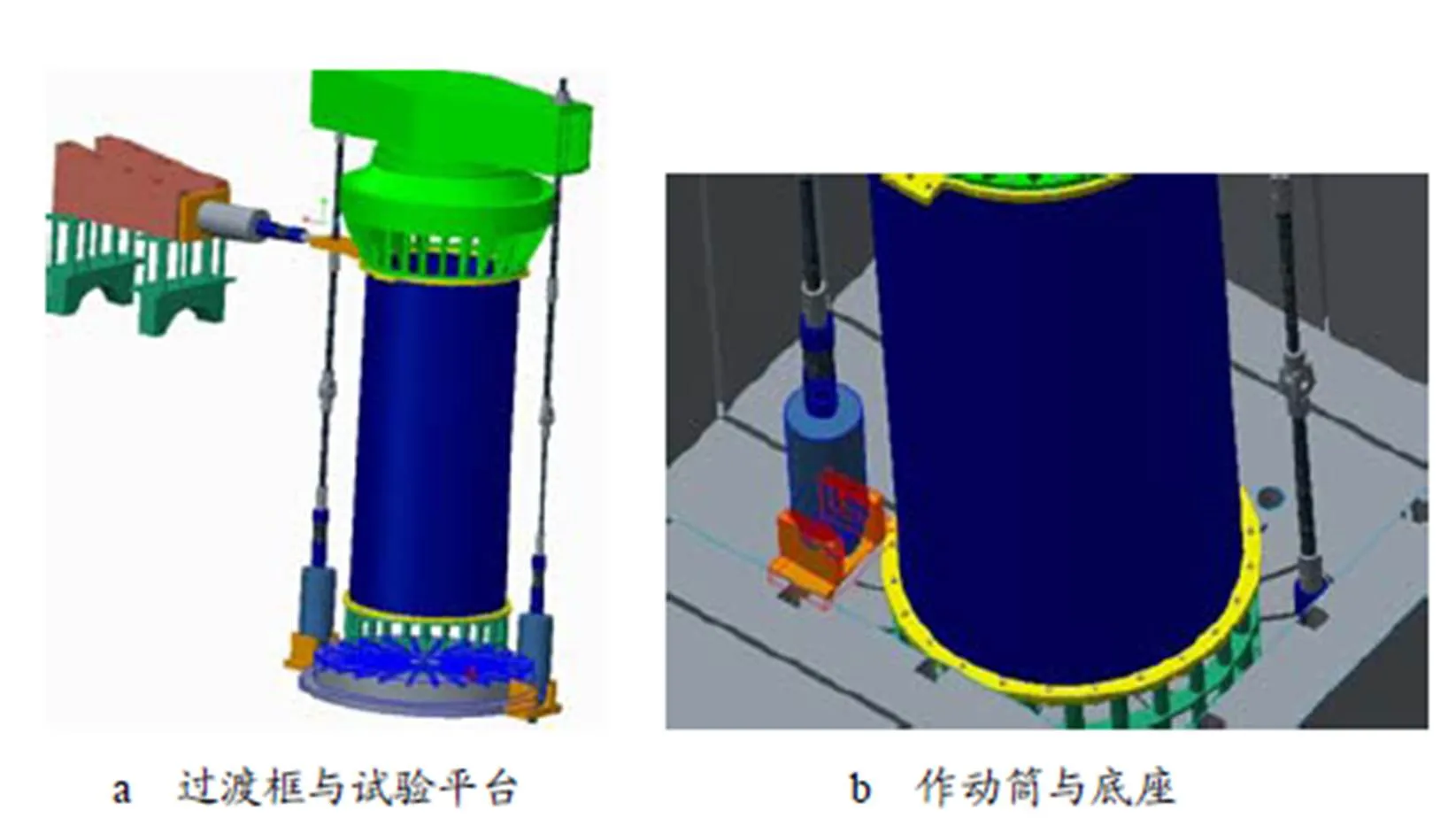

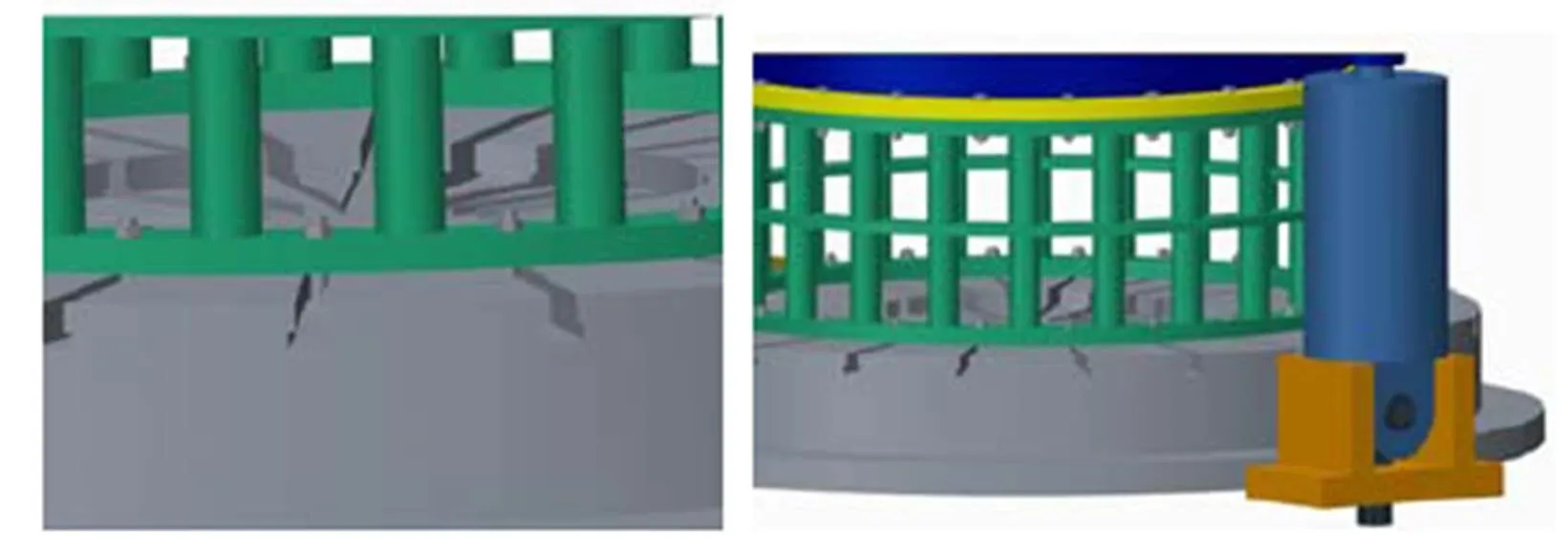

Creo软件的虚拟装配模块具有多种类型的功能性检测手段,利用分析模块中的全局干涉、体积干涉、全局间隙和配合间隙等功能,可以检测试验件与工装、工装与工装的配合情况,依据检查结果修改工装尺寸或装配方式。利用Creo虚拟装配模块中的全局干涉功能,检查试验工装装配情况,发现过渡框与试验平台、作动筒与底座之间存在干涉,如图8所示。通过加长连接螺栓、修改底座尺寸,解决干涉问题,修改结果如图9所示。

图9 工装干涉处理结果

由于虚拟装配技术加强了装配过程最关键的空间、尺寸控制,在虚拟装配过程中不仅可以获得试验件与工装的尺寸配合从而指导现场安装,并且可以对试验工装设计的准确性进行验证,因此能够提前发现在试验中可能出现的工装、试验件的设计问题,降低技术风险,提高装配效率。

5 结束语

通过固体火箭发动机虚拟试验技术的应用,可以实现试验工装的三维可视化,并开展装配顺序规划,有利于探索多种试验方案,帮助工艺人员获得最优化的装配方案。同时可以验证安装的准确性,极大地避免实际试验装配过程中可能出现的各种异常现象,简化试验装配中检测与诊断过程,提高试验的安全性与经济效益。因此,逐步深化虚拟装配技术与实际试验过程的结合度,使虚拟装配系统更好服务于试验阶段,有助于提高固体火箭发动机试验水平。

1 曹文钢,王志忠,姜康,等. 三维装配工艺设计方法研究[J]. 机械研究与应用,2013,26(4):8~10

2 熊涛,孙刚,刘孟周. 数字化技术在卫星总装中的应用[J]. 航天器环境工程,2008,25(1):80~83

3 谢叻,肖波,吴巧教,等. 虚拟装配技术及应用[J]. 模具技术,2006(1):60~63

4 肖庆东,王仲奇,马强. 大型飞机数字化装配技术研究[J]. 中国制造业信息化,2007,36(3):26~29

5 沈重,张家雄,战玉晓,等. 基于DELMIA的复杂航天器数字装配技术与应用[J]. 航天制造技术,2015(1):61~64

Application of Virtual Assembly Technology for Test of SRM Based on Creo

Zhai Xiao Tian Zhenyu Zhang Zongqiang

(Xi’an Aerospace Propulsion Testing Institute, Xi’an 710025)

In order to improve the assembly efficiency and accuracy of test for SRM, the application of virtual assembly technology in the test is studied in this paper. The three-dimensional modeling process and virtual assembly method of test tooling are introduced, and the assembly results and tool designing are tested by mean of interference detection.The application in external load test of various kinds of SRM shell shows that this method can not only simulate the assembly process, verify the rationality of the process, but also interfere with the test results. Virtual assembly can promote the digitalization of SRM.

three-dimensional modeling;virtual assembly;interference detection

翟晓(1984),高级工程师,固体力学专业;研究方向:发动机静强度试验研究。

2018-05-07