火星进入舱大底防热套装工艺中氰酸酯树脂与环氧胶膜相容性研究

王 刚 杨 强 祁玉峰 杨昌昊 李莺歌

火星进入舱大底防热套装工艺中氰酸酯树脂与环氧胶膜相容性研究

王 刚 杨 强 祁玉峰 杨昌昊 李莺歌

(北京空间飞行器总体设计部,北京 100094)

介绍了火星进入舱大底防热套装工艺试验件在成型过程中的碳面板分层开裂现象,认为产生该现象的机理为防热套装工艺中氰酸酯树脂与环氧胶膜在高温下发生了共聚反应,并采用不同厚度的碳纤维/氰酸酯树脂蒙皮与环氧胶膜或氰酸酯胶膜的固化试验进行了机理验证,提出了后续改进措施。

防热大底;相容性;氰酸酯;环氧

1 引言

国内外大气进入式卫星外层气壳结构按功能划分一般采用两层结构设计,内层为承力结构,用于承受地面、发射和进入过程中的力学载荷,外层结构为防热结构,用于承受进入过程中的气动热环境。以往我国进入式卫星气壳结构内层承力结构采用铝合金材料,外层防热结构采用机械连接或硅橡胶粘接于内层承力结构,造成结构刚度差且连接面工艺占重高。我国将于2020年左右发射首个火星探测器,一步实现“绕、落、巡”的探测任务,任务起点高、难度大,为深空探测卫星结构轻量化要求,火星进入舱大底结构内层采用“碳纤维/氰酸酯树脂蒙皮+蜂窝夹层”复合材料,外层采用轻质玻璃钢蜂窝增强酚醛树脂低密度防热材料,两者采用高温环氧胶膜固化粘接。火星进入舱大底结构成型工艺流程为:首先对碳纤维/氰酸酯树脂蒙皮蜂窝夹层结构进行成型固化,然后在蒙皮外侧采用环氧胶膜高温固化粘接玻璃钢蜂窝芯,最后在玻璃钢蜂窝芯内加压压入轻质化防热材料。在火星进入舱大底防热套装工艺试验件成型过程中,发生碳纤维/氰酸酯树脂蒙皮层间开裂现象,揭开开裂后的试验面板,发现开裂的碳面板层与层之间、单层层内基体出现弥散性的粉末状结构。本文对该现象进行了阐述,并分析了氰酸酯基体与环氧胶膜相容性机理,提出了改进方案。

2 火星进入舱大底防热结构与成型工艺

2.1 火星进入舱大底结构防热结构

图1 大底防热套装工艺试验件

火星进入舱大底结构按功能可划分为内层承力结构和外层防热结构两部分。内层承力结构采用“碳面板+铝蜂窝芯子”设计,外层防热结构采用蜂窝增强酚醛轻质防热材料,增强蜂窝为玻璃钢蜂窝,内层承力结构和外层防热结构采用环氧胶层高温粘接成型。为验证承力结构和防热结构的成型工艺和热匹配性,国际上一般采用在承力结构上下表面套装防热的“背靠背”试验件[1],大底结构防热套装工艺试验件外形尺寸如图1所示,外形尺寸为350mm×350mm。碳纤维蜂窝夹层结构和防热材料采用与火星进入舱大底结构相同材料,两者采用环氧胶膜高温胶结固化成型。

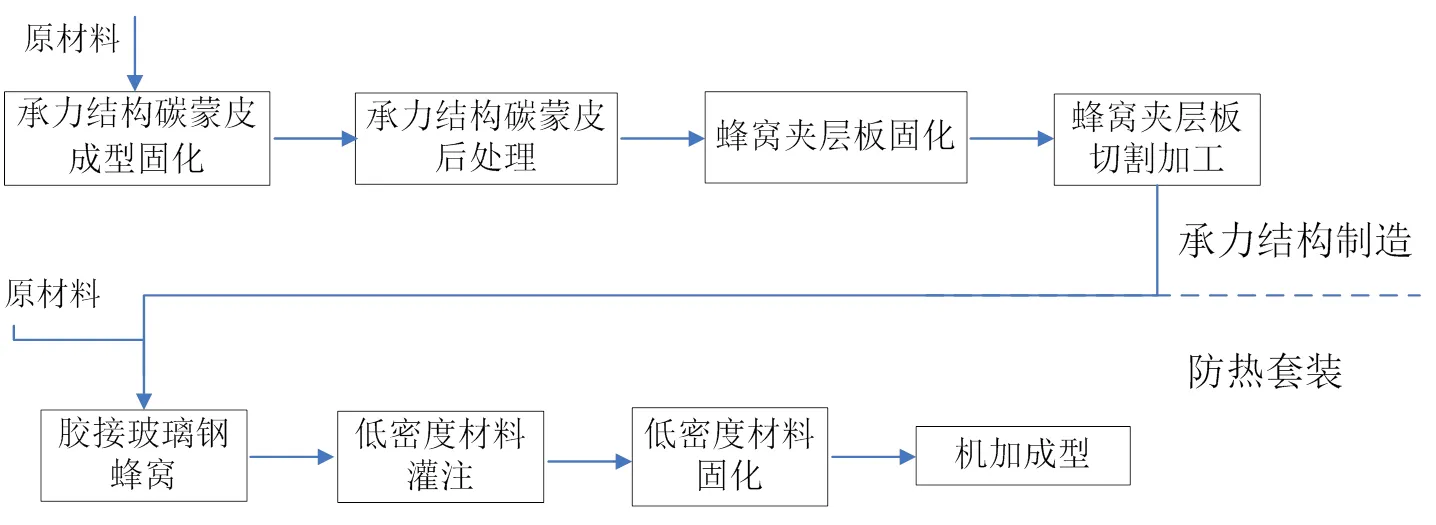

2.2 大底防热结构成型工艺过程

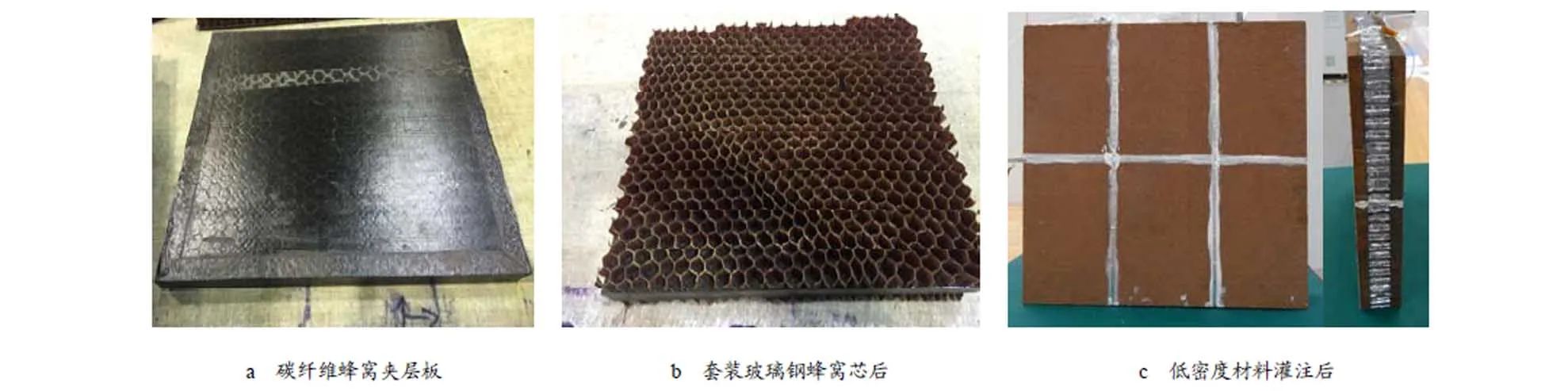

大底防热套装工艺试验件研制主要工艺流程见图2。首先对碳蒙皮/氰酸脂蒙皮进行固化成型,固化温度为约为170℃;将碳蒙皮/氰酸脂蒙皮与铝蜂窝芯子一起固化,固化温度约为180℃;胶接玻璃钢蜂窝,固化温度为170℃;低密度材料灌注:常温加压;低密度材料固化:室温常压固化。在大底防热套装工艺试验件成型工艺过程中,碳蒙皮/氰酸脂蒙皮固化,粘结玻璃钢蜂窝结构工艺均为高温170℃。碳纤维蜂窝夹层板套装玻璃钢蜂窝芯前、套装玻璃钢蜂窝芯后、试验件低密度材料灌注后状态如图3所示。

图2 大底固化工艺流程

图3 套装过程样件

2.3 试验件防热套装后现象

在大底防热试验件完成低密度防热材料灌注和固化后,发现碳面板均出现大面积的内部分层开裂现象且发生较大的弯曲变形,揭开损伤后的试验面板,发现开裂的碳面板层与层之间、单层层内基体出现弥散性的粉末状物体。试件试验后的损伤状态如图4所示。

图4 大底试验件防热套装后损伤模式

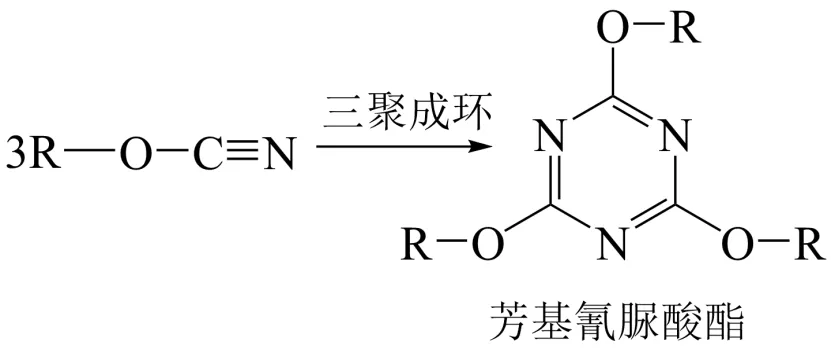

3 氰酸酯与环氧共聚物相容性机理

氰酸酯树脂(Cyanate esters resin)是指单体结构中含有两个或两个以上氰酸酯官能团(—OCN)的一类高性能热固性树脂,由于氧原子和氮原子的电负性高,在热和催化剂的作用下,将发生三聚成环(三嗪环),形成高度交联网格的大分子结构。三嗪环网格结构使氰酸酯树脂具有非常优秀的耐热和力学性能,被广泛应用于航天器结构设计中[2]。

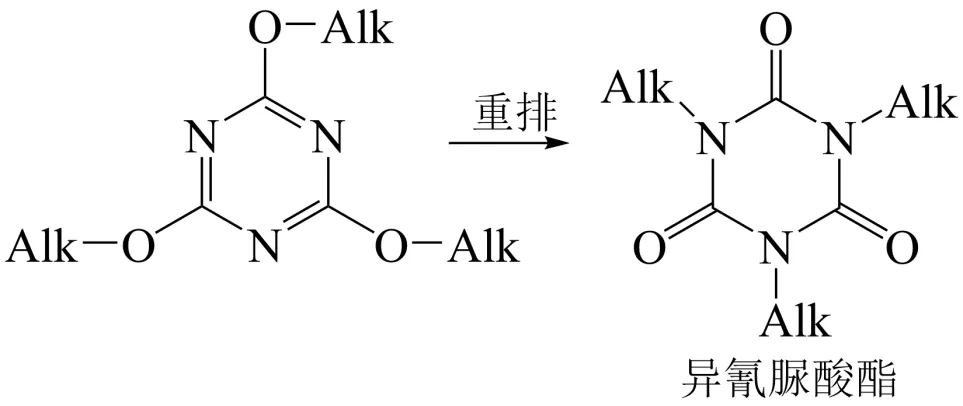

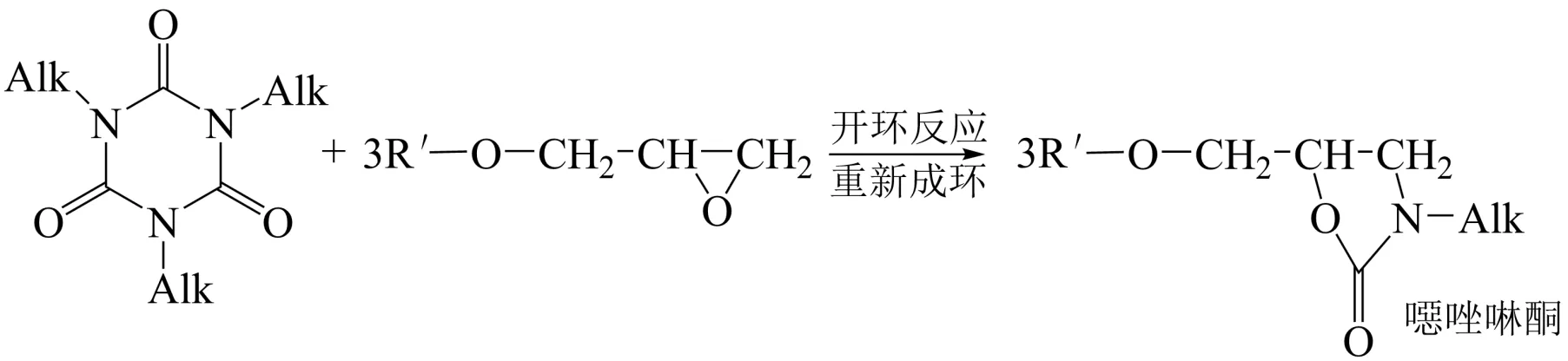

但是,氰酸酯官能团中碳原子处于强负电子性的氧原子核氮原子之间,在高温下与环氧官能团容易发生共聚反应。在大底结构成型工艺过程中,首先对氰酸酯树脂基体的蒙皮结构进行了成型固化,然后在高温下采用环氧胶膜在蒙皮外侧粘接防热材料,由于环氧胶膜中环氧官能团在高温条件下的加入,使得氰酸酯树脂中三嗪环与环氧基在高温下可能再次发生共聚反应。Bauer[3]等在1989年提出至今仍被广泛接受的完整的反应机理,该机理认为氰酸酯与环氧的共聚交联反应主要有如下6个步骤:氰酸酯三聚成环成为交联网格的大分子结构(式(1));三嗪环与环氧基团反应生成烷基氰脲酸酯(式(2));烷基氰脲酸酯异构化为异氰脲酸酯(式(3));异氰脲酸酯与环氧基反应生成噁唑啉酮(式(4))。其中还包括两个基本的副反应:烷基消除反应生成酚;环氧基与酚加成。

氰酸酯与环氧的共聚交联反应的实际情况要比上述提出的内容复杂的多,相关研究表明[4~8],氰酸酯/环氧树脂共聚体系的实际反应过程以及最终固化物的结果与共聚体系的组成有很大关系。在氰酸脂适量或过量条件下,固化树脂主要是三嗪环和噁唑啉酮结构,聚醚结构很少,在氰酸酯欠量的条件下,固化树脂中主要是噁唑啉酮和聚醚结构,三嗪环结构很少。由于三嗪环是具有三官能度的交联网状结构,而噁唑啉酮是脂肪族结构,在环氧树脂改性氰酸脂的体系中,随着环氧树脂含量的增加,将破坏三嗪环的规整性,使共固化物的交联密度减少。噁唑啉酮所占比例越大,共聚物的耐热性越差、热分解温度越低。

4 相容性机理

综上所述,大底热循环试验件碳蒙皮开裂的主要原因很可能是大底蒙皮氰酸酯基体树脂中三嗪环与防热套装用环氧胶膜材料的在高温下发生了共聚反应,由于氰酸酯蒙皮较薄,氰酸酯比重较小,在与厚环氧胶膜粘接固化过程中较多生成了噁唑啉酮,破坏了原固化蒙皮中三嗪环大分子交联结构,使共聚物的抗力热性能下降,由于碳纤维固化后的残余热应力,从而在面板层与层之间、单层层内出现分层现象。

表1 胶膜相容性试验结果

为验证此原理,开展了碳纤维/氰酸酯树脂蒙皮与环氧胶膜或氰酸酯胶膜的在不同量、不同温度下的相容性测试。试验设计如下:选用碳蒙皮结构件作为基材,分别按160℃、170℃、180℃三种固化温度进行环氧胶膜或氰酸酯胶膜与碳蒙皮基材的固化试验;固化后,揭去胶膜目视检查碳蒙皮与胶膜结合处的表面状态,观察是否出现纤维起毛、分层等现象。试验结果见表1。

图5 固化后碳纤维表面状态

由试验结果可见:当碳纤维/氰酸酯蒙皮厚度为0.3mm时,环氧胶膜固化制度采用160℃时未见异常,分析原因为环氧胶膜与氰酸酯树脂共聚反应在160℃时尚不充分,氰酸酯树脂中三嗪环较多,耐热性能较高,固化残余应力不足以发生表面起毛现象。当环氧胶膜固化制度达到170℃和180℃时,胶膜与蒙皮结合面纤维起毛明显,表明环氧胶膜与氰酸酯树脂发生了较多的共聚反应,氰酸酯树脂中三嗪环减少,耐热性能降低,在残余热应力下发生了起毛现象;当碳纤维/氰酸酯蒙皮厚度为1mm时,环氧胶膜固化制度采用180℃时未见异常,分析原因为由于氰酸酯组分比例较大,尽管环氧胶膜与氰酸酯树脂发生了共聚反应,但共聚物产物仍以三嗪环为主,耐热性能降低不大。当采用氰酸脂胶膜,固化制度采用180℃时仍未见异常,可见由于避免了环氧胶膜与氰酸酯树脂高温下的共聚反应,纯氰酸酯树脂三嗪环结构耐热性能较高。

5 结束语

氰酸酯树脂由于其极为优秀的力学性能、耐热性能,在航天器轻量化设计中被广泛应用,但由于其固化机理的复杂性在实践应用过程中应给以足够重视。本文阐述了火星进入舱大底防热套装工艺试验件成型过程中碳面板分层现象,认为产生该现象的机理为防热套装工艺中氰酸酯树脂与环氧胶膜在高温下发生了共聚反应,并采用160℃、170℃、180℃三种温度下碳纤维/氰酸酯树脂蒙皮与环氧胶膜或氰酸酯胶膜的固化试验进行了机理验证,由于受限于试验方法,目前尚未对反应产物的最终分子结构有明确结果,后续还需研究。为彻底避免相容性问题,建议后续在火星进入舱大底防热套装中采用氰酸酯胶膜进行粘接。本文中的相容性现象和解决措施也可为其它氰酸酯树脂材料的表面高温胶结工艺作为参考。

1 Cluck R. Structural testing of ablative heat shields for deep space and earth entry[J]. AIAA No.68-239, 1968

2 祝保林. 氰酸酯树脂应用[M]. 北京:科学出版社,2017

3 Bauer M. Bauer J. Networks from Cyanic Acid Esters and Glycidyl Ethers[J]. Macromol Chem: Macromol Symp, 1989, 30: l~11

4 王金合,梁国正,王结良,等. 环氧树脂改性双环戊二烯型氰酸酯树脂固化反应性[J]. 复合材料学报,2007(4):55~60.

5 周宏福,刘润山,张雪平,等. 环氧树脂改性氰酸酯树脂的研究进展[J]. 宇绝缘材料,2008,41(3):21~27

6 朱兴松,刘丽丽,程子霞,等. 环氧树脂与氰酸酯共固化反应的研究-I固化反应行为、机理及其固化物结构特征[J]. 纤维复合材料,2001,3(8):8~10

7 陈平,程子霞,雷清泉,等. 环氧树脂与氰酸酯共固化反应的研究[J]. 高分子学报,2000(4):472~475

8 李文峰,梁国正,陈淳,等. 酚醛氰酸酯/环氧共固化树脂的结构和性能[J]. 材料研究学报,2006(6):637~640

Research on Compatibility of Cyanate Ester and Epoxy Adhesive Film in Casing Process of Thermal Protection Layer on Mars Entry Capsule Heatshield

Wang Gang Yang Qiang Qi Yufeng Yang Changhao Li Yingge

(Beijing Institute of Spacecraft System Engineering, Beijing 100094)

This article describes the phenomenon of layered delamination shape in the carbon fiber panels specimen of Mars entry capsule heatshield. It is believed that the principle of this phenomenon is the curing reaction of the cyanate resin associated with epoxy resin in the heat-resistant casing process. In addtion, the principle is validated by the test of the curing reactions of differet thickness carbon fiber/cyanate resin with epoxy or cyanate adhesive film. Finally, related suggestion and subsequent improvements were proposed.

heatshield;compatibility;cyanate ester;epoxy

2018-03-03

王刚(1985),高级工程师,先进制造专业;研究方向:航天器结构设计。