大型航天器结构离线组合加工误差分析及控制

张 霞 高立国 刘汉良 乐 毅

大型航天器结构离线组合加工误差分析及控制

张 霞 高立国 刘汉良 乐 毅

(北京卫星制造厂有限公司,北京 100094)

为解决大型航天器结构无法在线组合加工的瓶颈问题,提出了大型航天器结构精测→拆卸零件并加工→复装的离线组合加工方法,分析了离线组合加工过程的误差产生来源,并提出多项误差控制措施。最终,尺寸范围为2600mm×5600mm的某大型舱体结构上200余个舱外支架经过离线组合加工,其线性尺寸公差精度达到±0.1mm,角度尺寸公差达到±3′,满足设计精度要求。

大型航天器结构;离线组合加工;误差控制

1 引言

大型航天器结构为了满足空间姿态的有效控制和载荷的正常运转,对很多设备零件都提出了与整器坐标系相关的线性尺寸及形位尺寸公差。由于整器在焊接装配过程中不可避免地产生积累误差[1~3],设备安装零件在装配后很难一次性达到精度要求,需要在整器焊接装配完成后,再将整个航天器放置到大型机床上进行在线组合加工。然而,随着航天器结构尺寸的不断增大,在线组合加工会存在以下问题:需要配备行程足够且价格昂贵的超大型加工中心以及多个大型工装;大型航天器结构在转运至机床工作台上进行组合加工的过程风险因素较多;在线组合加工占用生产研制主线,对产品生产周期起到关键性影响。

因此,除了整舱焊接完毕后不可拆卸部位必须在线组合加工外,对于可拆卸的零件可采用离线组合加工方法[4],即首先进行精测确定加工余量后,将此类零件拆卸后单独加工,以解决在线加工带来的上述问题。

2 离线组合加工方法

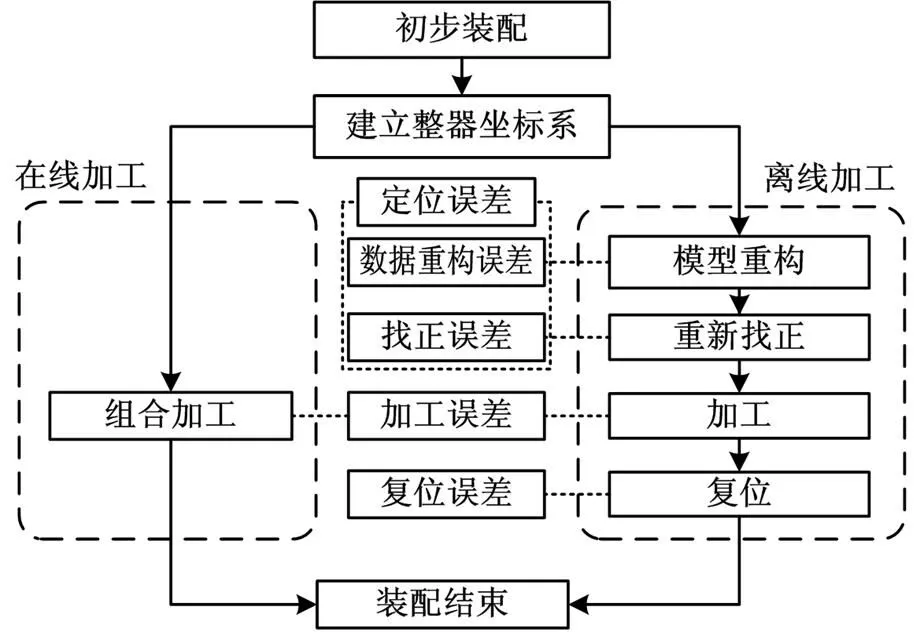

2.1 离线组合加工过程

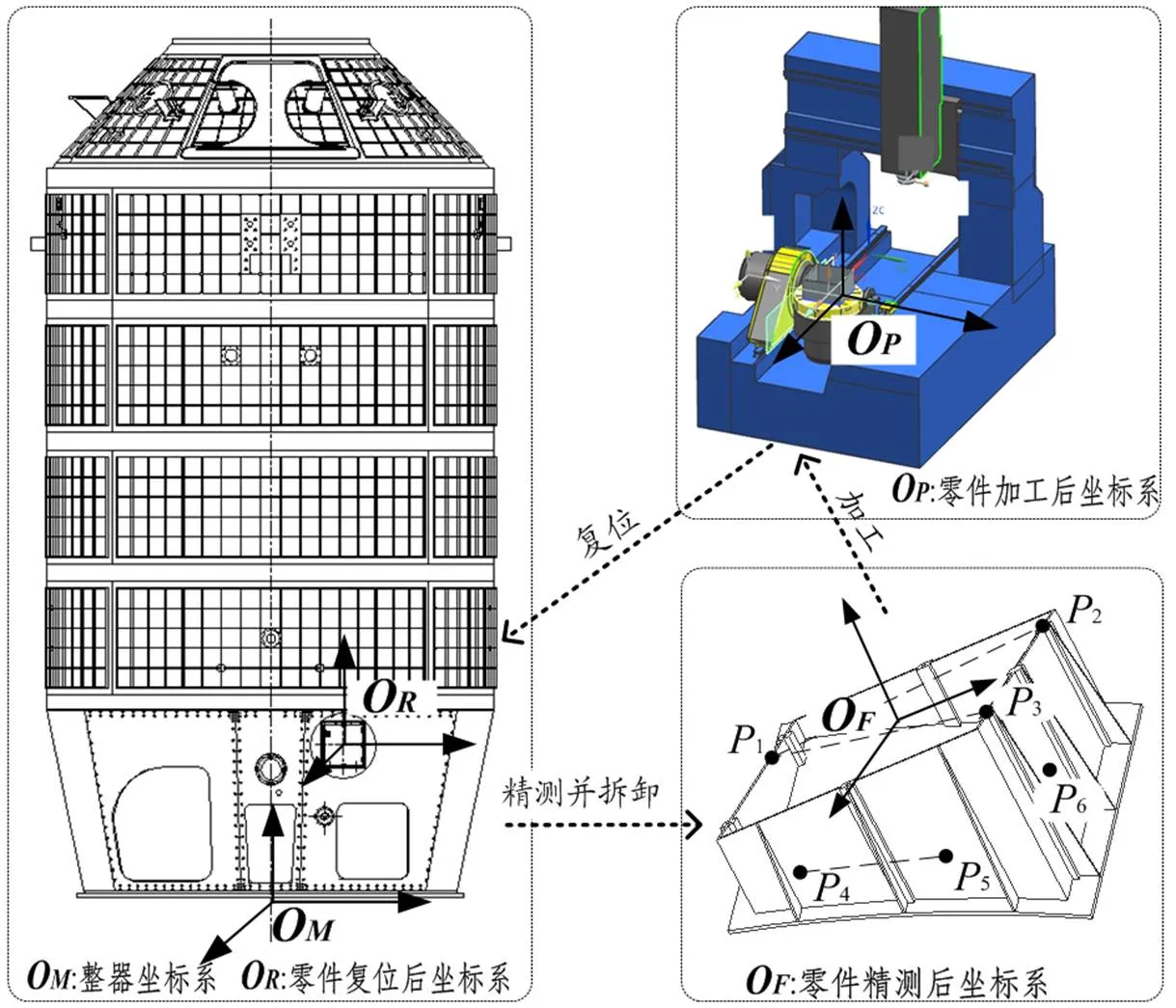

大型舱体离线组合加工的过程如图1所示。利用离线组合加工方法加工大型舱体舱外支架时,首先在整器坐标系下利用激光跟踪仪进行精测,使用精测数据拟合出零件在整舱上的位置及余量状态,拆卸零件后根据精测数据进行加工,零件加工完毕后复位到大型舱体上,之后调试以满足精度要求。

图1 大型舱体离线组合加工过程

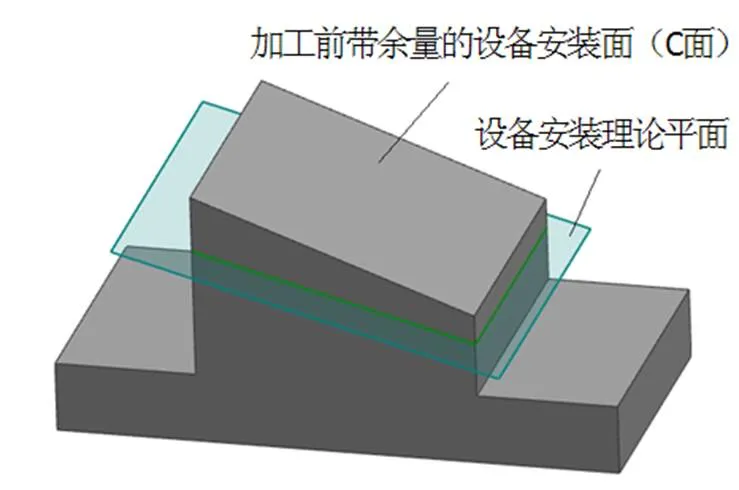

图2 理论平面与加工前C面位置关系

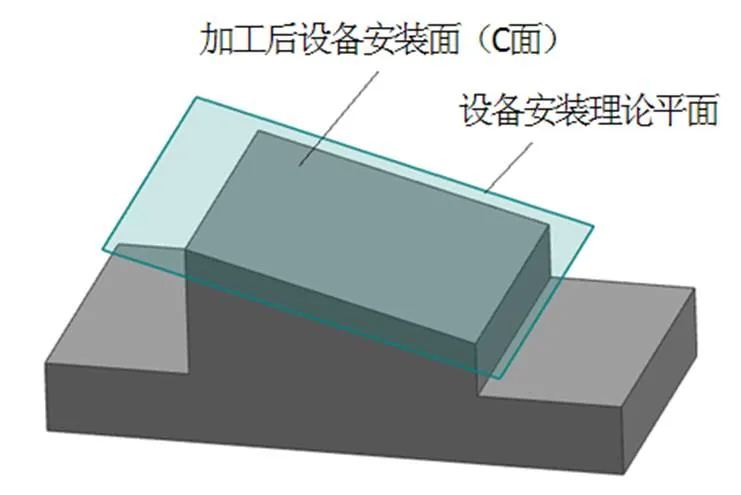

图3 理论平面与加工后C面位置关系

具体过程如下:首先,零件加工时,设备安装面需要留足够的组合加工余量。在零件首次装配到大型舱体上后,精测装配状态下带余量的设备安装面(C面),得到带余量的设备安装面初次装配时的准确边界和法向矢量,以拟合零件装配后带余量的设备安装面(C面)的真实位置,如图2所示。之后,拆卸零件,以精测得到的带余量的设备安装面(C面)为基准,依据设计图纸或模型构建零件的实体三维模型,真实模拟大型舱体实际状态下零件首次装配时的空间状态。最后,根据实体模型和理论的设备安装面位置关系确定去除余量的大小,建立基于零件的加工坐标系,生成数控刀轨并进行零件加工,使零件复位后,设备安装面(C面)刚好落在设备安装理论平面之内(图3),从而达到传统在线组合加工的效果。

2.2 离线组合加工理论依据

2.2.1 整器坐标系向零件精测后坐标系的转换

设以6个精测点建立的零件精测后坐标系记为O,依据齐次变换的原理,可得到这6个精测点构造的加工模型,设离线组合加工零件在零件精测后坐标系下的定义为X(0),在整器坐标系的定义为X(0),则有如下关系:

X(0) =R(0) X(0)+T(0) (1)

其中R(0)为O到O的旋转矩阵,T(0)为O到O的平移矩阵。

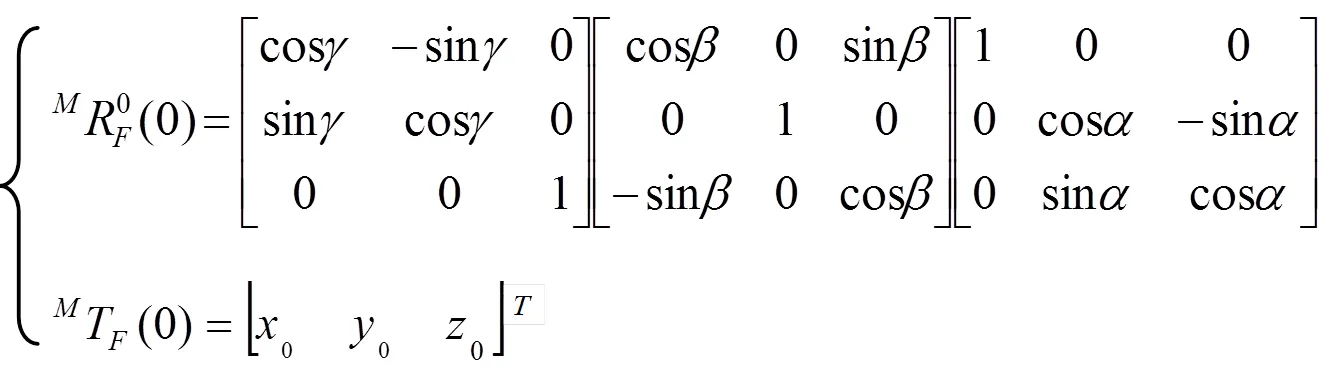

设绕O三个轴x、y、z旋转,并沿这三个轴平移x、y、z,则有:

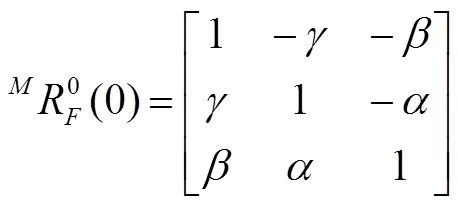

当是高阶小量时,通过计算可近似为:

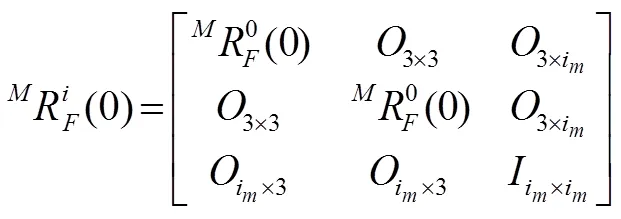

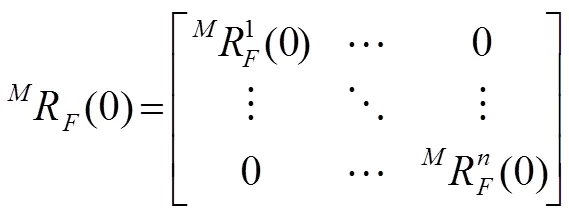

若零件的第(=1,2,…,)个面或孔x尺寸d(d1,d2,…,d),则:

整个零件从整器坐标系向零件精测后坐标系转换的旋转矩阵可以表示为:

2.2.2 零件精测后坐标系向零件加工后坐标系的转换

理论上零件在数控机床上可以找正零件精测后坐标系O进行加工,但是离线组合加工是将零件拆卸后单独加工,因此实际操作时,只能通过找正零件上的特征,如零件的面、边等来完成零件加工后坐标系O的找正。设离线组合加工的零件在零件精测后坐标系下的定义为X(0),在零件加工后坐标系下的定义为X(0),依据齐次变换,并参照式(1),同样有:

通过整器坐标系向零件精测后坐标系的转换以及零件精测后坐标系向零件加工坐标系的转换,得到整器坐标系向零件加工坐标系的旋转、平移矩阵,最终完成整器坐标系向零件加工坐标系的转换。