7050/3003铝合金复层铸坯的制备与热处理工艺研究

曹志强,周 弈,闫光远,高秉阳

(大连理工大学辽宁省凝固控制与数字化制备技术重点实验室,辽宁 大连,116024)

金属层状复合材料是将两种或两种以上的金属材料通过一定的加工工艺复合在一起形成的一种新型复合材料,通过互补效应获得单一材料所不具备的性能,可以满足某些特殊环境下对材料的使用要求,应用范围广泛[1-2]。目前,常用的制备方法包括轧制复合、爆炸焊接、激光熔敷及铸造复合等[3-5],其中连续铸造工艺由于生产效率高、环境污染小且所制复层铸锭的界面结合强度高等,在铝合金复层材料的制备领域具有广阔的应用前景[6-7]。

7050是一种超强变形铝合金,多用于制造飞机蒙皮构件,但由于其化学成分复杂、铸锭规格和宽厚比大以及液固相线温差大等,凝固过程中容易产生热裂、组织粗大、成分偏析等缺陷,且在后续热处理和轧制过程中可能出现开裂,成型十分困难[8-10]。3003为Al-Mn合金,主要用于飞机油箱、热交换器和化工装置等的制造,其强度虽然没有7050合金高,但具有良好的塑性及耐腐蚀性能[11-12]。若利用合适的制备技术及工艺参数,将两种合金复合在一起形成一种新型的复层铝合金材料,有望能满足工业上对强韧性高、耐蚀性能好的大尺寸厚板的迫切需求。

基于此,本文采用直接冷却铸造法模拟连铸工艺,制备7050/3003铝合金复层铸坯,并对铸态复合板进行了不同条件下的均匀化退火处理,研究了熔体浇铸温度、退火温度和保温时间等因素对复合材料界面处组织和性能的影响,以期为铝合金复层材料的制备及均匀化退火工艺的参数选择提供参考。

1 试验

本研究选用材料为7050铝合金和3003铝合金,其化学成分见表1,液、固相线温度见表2[13]。

表17050和3003铝合金的化学成分(wB/%)

Table1Chemicalcompositionof7050and3003aluminumalloys

牌号ZnCuMgSiMnAl70506.52.32.6<0.12<0.01余量30030.10.25-0.61.0~1.5余量

表27050和3003铝合金的液固相线温度

Table2Liquidusandsolidustemperaturesof7050and3003aluminumalloys

牌号液相线温度/℃固相线温度/℃70506355343003654643

采用直接冷却铸造法制备7050/3003铝合金复合铸坯,其制备过程如图1所示。试验过程中,先将两种合金用GS2-5-12井式电阻炉熔炼后保温待用,然后将其依次浇入不锈钢圆柱体模具(内径80 mm、壁厚1 mm、高度110 mm)中。结合表2可知,3003铝合金的熔点较高,固液相线温差较小,因而可以形成薄且强度足够的半固态凝壳,且不会发生半固态凝壳重熔现象。故制备复层材料时,首先将3003合金液浇入不锈钢模具中,凝固一段时间后,将剩余未凝固的3003合金液倒出,获得外层半固态凝壳,然后将7050合金液浇入到此凝壳中,适当调整工艺参数,制备出界面结合良好的7050/3003复层铸锭。根据直接冷铸法实验原理可知,复层材料的界面性能主要与7050合金液的浇注温度有关,故结合参考资料与前期实验结果,本试验中将3003合金液的浇注温度固定为720 ℃,7050合金液浇注温度选取为640、660、680 ℃,3003合金液冷却时间为60 s。

由于铝合金复层铸锭内存在铸造应力,在随后的加工过程中容易造成铸坯界面及边缘开裂[14],故浇注后需在箱式电阻炉中对复合坯进行均匀化退火处理。根据文献[9,14-15],3003铝合金的均匀化退火温度一般为600~615 ℃,7050铝合金的均匀化退火温度为450~500 ℃,结合表2可知,3003铝合金的均匀化温度高于7050铝合金的固相线温度,若以该温度进行热处理则容易导致7050铝合金熔化。因此,本文以7050铝合金的均匀化温度为基准制定热处理工艺。另外,为提高生产效率,在保证原子充分扩散的前提下保温时间应尽可能短,经分析后最终选取热处理温度为450、500 ℃,保温时间为5、8、12 h。

图1 7050/3003复层铸锭制备过程示意图

将在不同7050合金液浇注温度下制得的铝合金复层铸锭横向剖开,经过研磨、抛光、凯氏溶液(1%HF+2.5%HNO3+1.5%HCl+95%蒸馏水)腐蚀后,利用Leica MEF4型金相显微镜(OM)和SUPARR 55型扫描电镜(SEM)对复层试样界面处的显微组织进行观察;用EPMA-1600型电子探针(EPMA)对界面附近的元素分布进行线扫描及面扫描分析,并测量其扩散层的厚度;用DHV-1000型维氏显微硬度仪对界面附近的硬度进行测试,加载载荷为300 N,加载时间为15 s。

2 结果与讨论

2.1 复层铸锭的组织与界面性能

利用OM和SEM对不同7050合金液浇注温度下制得的7050/3003复层铸坯进行观察,可以发现,其界面处均无明显的气孔和夹杂等铸造缺陷。图2和图3为温度为680 ℃时铝合金复层铸锭的组织形貌。从图2(a)所示的横截面(铸坯高度1/3处)宏观形貌可见,铸坯内侧与外侧的明亮程度不同,其中外侧为3003铝合金,内侧为7050铝合金,两者界面清晰,未观察到明显铸造缺陷,表明铸造过程中两种合金液之间未发生混流,铸造工艺参数设计较优。图2(b)为界面附近处的微观形貌,图左侧为7050铝合金,右侧为3003铝合金。由于3003铝合金的耐腐蚀性优于7050铝合金[11],所以在相同腐蚀条件下,7050铝合金一侧的金相组织更清晰,结合图3可知,7050铝合金侧的第二相主要聚积在晶界处并且呈网状分布,而 3003铝合金一侧无明显析出相。

从图2(b)中还可以看出,两合金之间有一层过渡层,其主要组织为初生α-Al,未观察到明显的析出相。孙建波[16]和付莹[17]采用直接冷却铸造法制备了3003/4004复层材料,结果表明4004熔体以3003凝壳为基底实现非均匀形核,外加合金中溶质相互扩散,使得两者之间的冶金结合得以实现。本次试验也得到类似结果,即在界面形成过程中,3003合金液首先形成半固态凝壳,7050合金液与半固态凝壳接触并以其为基底进行异质形核生长,形成一层初生α-Al过渡层,实现了两合金之间的冶金结合。

(a)横截面宏观形貌 (b)界面处微观组织

图2复层铸坯的横截面形貌和界面处微观组织

Fig.2Cross-sectionalimageandinterfacemicrostructureofcladdingingot

图3 7050铝合金网状组织的SEM照片

Fig.3SEMimageofthereticulationstructureof7050aluminumalloy

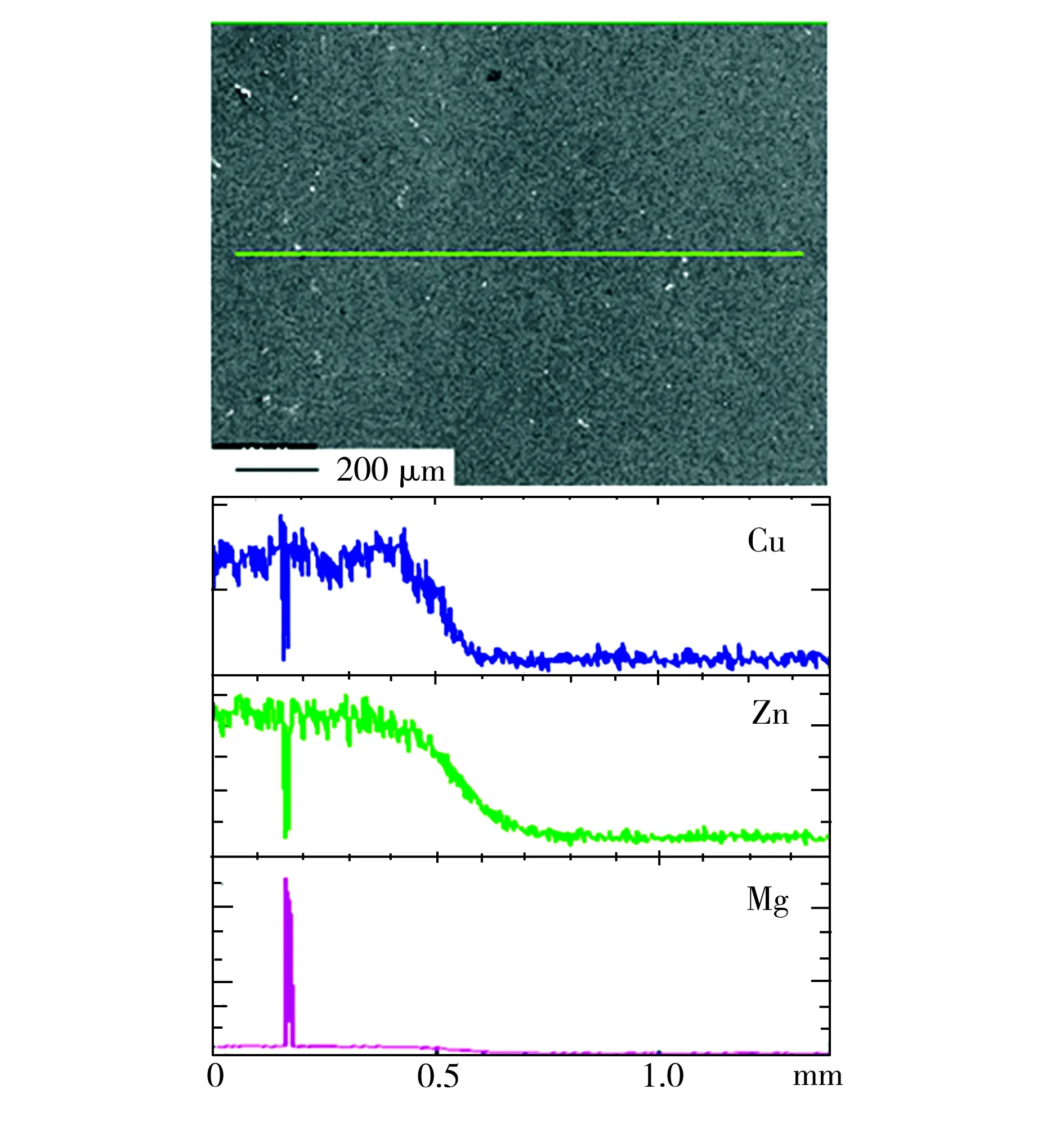

采用电子探针对该复合铸锭界面附近元素分布进行线分析和面分析,观察各合金元素垂直于界面方向上的分布状况。7050铝合金中主要合金元素为Mg、Cu、Zn,故选择这3种元素进行分析,结果如图4和图5所示。

图4为界面区附近各元素浓度分布曲线,图左侧为7050铝合金,右侧为3003铝合金。由图4可见,Mg、Zn、Cu元素浓度在初生α-Al界面两侧呈梯度降低的趋势分布,表明Mg、Cu、Zn元素在界面处发生了扩散,且在180 μm位置处(7050铝合金一侧)元素浓度曲线波动较大,原因可能是该处为富Mg第二相。从图4中还可以看出,Zn元素的扩散距离最长,因此本实验中定义扩散层厚度为Zn浓度从最高值降到最低值的距离,约为300 μm。

图4 复层铸坯界面区附近元素的EPMA线分析

Fig.4EPMAlineanalysisofelementditributionneartheinterfaceofcladdingingot

图5为界面区附近各合金元素的面扫描分析结果,可以看出,各合金元素浓度呈现明显的层状分布特征。7050铝合金一侧Cu主要富集于晶界处,Zn、Mg除在晶界处偏析外,在基体中分布相对均匀,而3003铝合金一侧几乎未检测到这3种元素。这一结果与前文分析结果相符,界面扩散层的存在表明两种合金之间实现了良好的冶金结合。

(a)微观组织 (b)Cu

(c)Mg (d)Zn

图5复层铸坯界面区附近元素的EPMA面分析

Fig.5EPMAsurfaceanalysisofelementditributionneartheinterfaceofcladdingingot

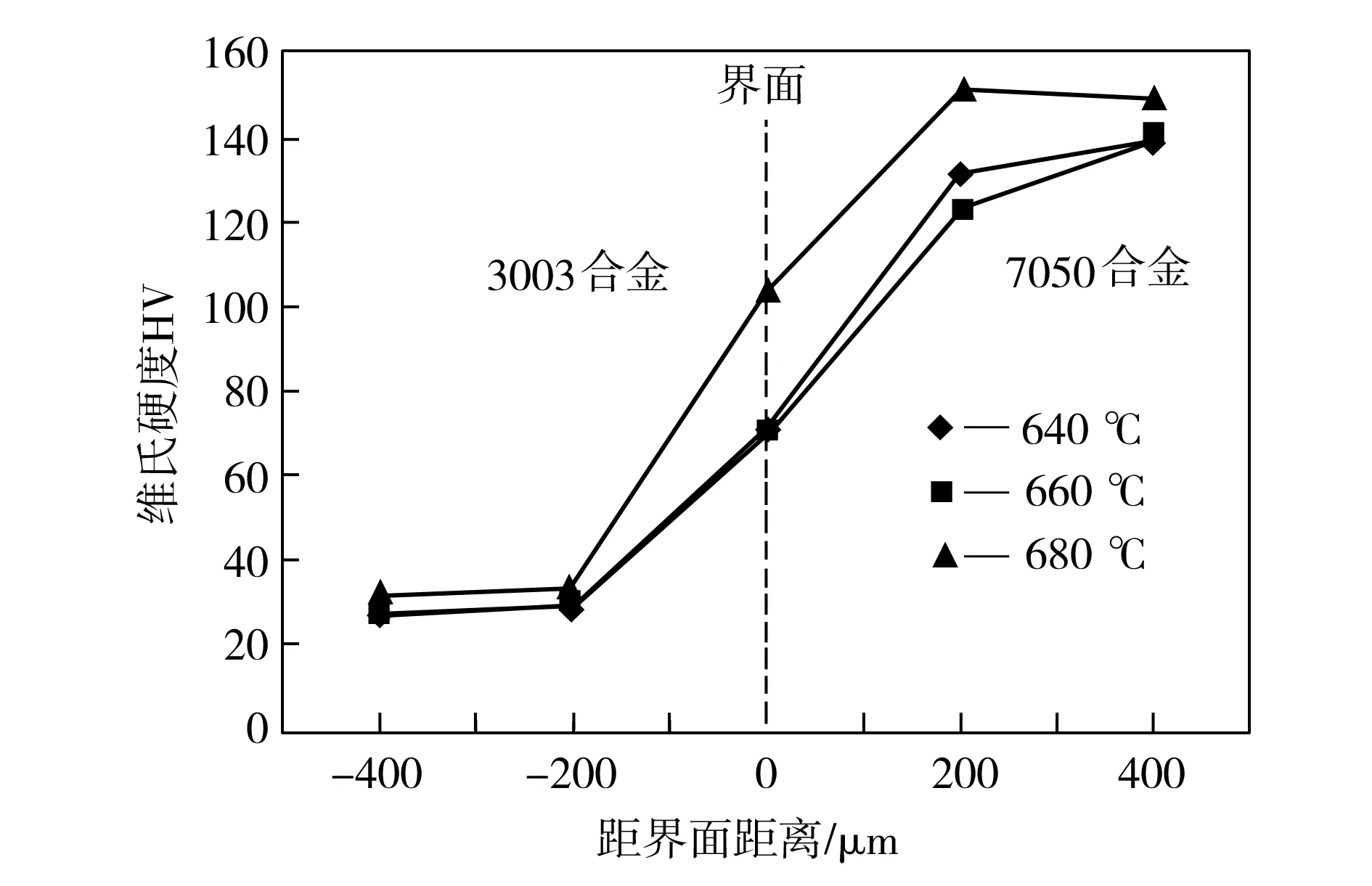

为考察复层铸坯的力学性能,以初生α-Al界面为中心,沿着垂直于界面的方向上每隔200 μm取一点检测维氏硬度(HV),界面两侧的硬度分布如图6所示。由图6可见,在相同的7050合金液浇注温度条件下,由左至右复层铸坯界面附近区的硬度呈梯度升高的趋势。以7050合金液浇注温度为680 ℃的铸坯为例,3003和7050铝合金的硬度分别为HV34.2和 HV149.4左右,界面处硬度约为HV103.2,介于两者之间。结合电子探针分析结果可知,界面处硬度值较3003铝合金一侧有所提升主要是由于Zn、Mg、Cu在界面处扩散引起的固溶强化作用,并且7050合金液浇注温度越高,溶质扩散越快,所产生的固溶强化效果越好。基于上述原因,7050合金液浇注温度为680 ℃时,铸坯界面的硬度最高。

图6 复层铸坯界面区附近的硬度分布

Fig.6Hardnessdistributionacrossthebondinginterfaceofcladdingingots

2.2 均匀化退火温度对复层铸锭界面的影响

图7为不同温度下均匀化退火12 h后7050/3003复层铸坯界面的微观组织。由于本试验采用的退火温度低于3003铝合金的退火温度[14],故3003铝合金一侧微观组织无明显变化。从图7中可以看出,退火后铸坯7050一侧晶粒长大,500 ℃退火试样的晶粒尺寸大于450 ℃的退火试样,且不平衡共晶相溶解,网状结构更加稀疏。图8所示为退火温度为500 ℃时7050铝合金一侧的SEM照片。对比图8和图3可知,经过500 ℃×12 h均匀化退火处理后,7050铝合金网状结构逐渐消除,转变为长条状组织,晶界处粗大的第二相也逐渐溶解,组织形貌明显得到改善,塑性升高,变形抗力减小。

(b) 500 ℃

Fig.7OMimagesoftheinterfaceofcladdingingotsafter12hannealingatdifferenttemperatures

图9所示为不同温度均匀化退火后Cu、Mg、Zn元素在界面区附近的电子探针线分析结果,可以看出,均匀化退火后7050铝合金一侧的合金元素逐渐向3003铝合金一侧扩散,且退火温度越高,元素分布越均匀,初生α-Al扩散层越宽。450 ℃×12 h退火后,扩散层厚度由铸态下的300 μm升高到约400 μm,而当退火温度升高到500 ℃,扩散层厚度约为500 μm。

图8 500 ℃下退火12 h后7050铝合金的SEM照片

Fig.8SEMimageof7050aluminumalloyafterannealingat500℃for12h

图10为不同温度均匀化退火12 h后界面区附近的硬度分布。由图10可以看出,退火温度对3003铝合金一侧的硬度影响不大,而在7050铝合金一侧,硬度随退火温度的升高逐渐减低。结合图8可知,7050铝合金网状结构的消除及晶界处第二相的溶解,整体降低了7050铝合金的硬度,并且退火温度越高,硬度相对越低。另外,界面处硬度在一定范围内有所波动,结合图8和图9可知,这主要受枝晶偏析和残余应力消除、合金元素扩散等因素的影响。

(a) 450 ℃ (b) 500 ℃

图9不同温度退火12h后界面区附近各元素EPMA线分析

Fig.9EPMAlineanalysisoftheelementdistributionneartheinterfaceafter12hannealing

图10不同温度均匀化退火12h后界面区附近的硬度分布

Fig.10Hardnessdistributionacrossthebondinginterfaceafter12hannealingatdifferenttemperatures

2.3 均匀化退火时间对复层铸锭界面的影响

图11为不同保温时间下500 ℃均匀化退火后复层铸坯界面区附近的金相组织。结合图8和图11可以看出,不同保温温度均匀化退火对3003铝合金组织影响不大,而随保温时间的升高,7050铝合金界面处粗大的第二相逐渐溶解在基体中,组织向长条状转变。

(a) 5 h

(b) 12 h

Fig.11OMimagesoftheinterfaceofcladdingingotsafterannealingat500℃fordifferentlengthsoftime

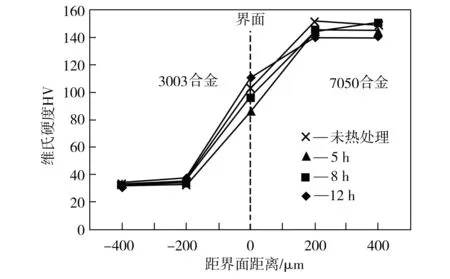

图12为500 ℃不同均匀化退火时间下界面区附近的硬度分布。可以看出,随保温时间的延长,3003铝合金一侧的硬度基本不变,7050铝合金侧的硬度逐渐降低。由图8和图11中所示的组织变化结果可知,均匀化退火温度一定时,保温时间越长,7050铝合金一侧第二相元素逐渐溶解在基体中,网状结构逐渐向长条状转变,使得整体硬度有所下降。由于均匀化退火使得铸造应力消除、合金元素发生扩散,使得界面处硬度值在一定区间内产生波动。

图12500℃不同保温时间退火后复合界面的硬度分布

Fig.12Hardnessdistributionacrossthebondinginterfaceafterannealingat500℃fordifferentlengthsoftime

3 结论

(1)采用直接冷却铸造法成功制备出界面结合良好的7050/3003铝合金复层铸坯。本研究条件下,最佳浇注温度为3003合金液720 ℃、7050合金液680 ℃。成型过程中7050合金液以3003半固态凝壳为异质形核基质进行形核生长,形成一层初生α-Al扩散层,最终形成界面清晰、没有混流现象、无明显铸造缺陷的复层材料,实现了良好的冶金结合。

(2)均匀化退火处理后,7050铝合金一侧网状晶界处粗大第二相逐渐溶解,网状结构向长条状组织转变,7050铝合金的维氏硬度降低,变形抗力减小。随退火温度的升高和保温时间的延长,界面区成分分布逐渐均匀,扩散层厚度增加,500 ℃×12 h退火后扩散层厚度由铸态下的300 μm增加到500 μm。

[1] 徐涛. 金属层状复合材料的发展与应用[J]. 轻合金加工技术,2012,40(6):7-10.

[2] 刘宁. 复合铝合金管坯水平连铸技术研究[D]. 大连:大连理工大学,2013.

[3] 王旭东,张迎晖,徐高磊. 轧制法制备金属层状复合材料的研究与应用[J]. 铝加工,2008(3):22-25.

[4] Kahraman N, Gülenç B, Findik F. Joining of titanium/stainless steel by explosive welding and effect on interface[J]. Journal of Materials Processing Technology, 2005, 169(2): 127-133.

[5] Son I S, Lee S P,Lee J K, et al. Effect of hydro co-extrusion on microstructure of duo-cast Al 3003/Al 4004 clad materials[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(S1):75-80.

[6] Li Y Y, Fei J, Chen W P, et al. Preparation of 2024/3003 gradient materials by semi-continuous casting using double-stream-pouring technique[J]. Journal of Central South University of Technology, 2002, 9(4):229-234.

[7] Nerl C, Wimmer M, Hoffmann H, et al. Development of a continuous composite casting process for the production of bilayer aluminium strips[J]. Journal of Materials Processing Technology, 2014, 214(7): 1445-1455.

[8] Rometsch P A, Zhang Y, Knight S. Heat treatment of 7xxx series aluminum alloys—some recent developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003-2017.

[9] 陈锐. 7050铝合金热变形特性及轧制工艺的研究[D]. 重庆:重庆大学,2014.

[10] 王洪斌,金雪,周乐,等. 二次轧制对7050铝合金铸轧板组织与性能的影响[J]. 特种铸造及有色合金,2016,36(12):1239-1243.

[11] Chen X, Tian W M, Li S M, et al. Effect of temperature on corrosion behavior of 3003 aluminum alloy in ethylene glycol-water solution[J]. Chinese Journal of Aeronautics,2016,29(4):1142-1150.

[12] 李广钦,左秀荣. 铸态及均匀化处理3003铝锰合金的组织和性能[J]. 材料热处理学报,2007,28(3):63-66.

[13] 武恭,姚良均,李震夏,等. 铝及铝合金材料手册[M].北京:科学出版社, 1997.

[14] 赵敏. 3003/4004复合铝合金轧制及热处理工艺研究[D].大连:大连理工大学,2013.

[15] 刘吉东,曹志强,张红亮,等. 7050铝合金均匀化工艺的确定[J].机械工程材料,2009,33(8):32-35.

[16] 孙建波. 复层铝合金铸坯连续铸造技术研究[D]. 大连:大连理工大学, 2011.

[17] 付莹. 铸造双金属复层材料制备技术及界面研究[D]. 大连:大连理工大学, 2014.