除尘及气力输送装置的改造和优化

李有顺

(新疆中泰化学阜康能源有限公司,新疆 乌鲁木齐 830009)

目前,国内电石法PVC生产企业普遍采用布袋除尘器处理电石破碎过程中产生的电石粉尘,在多年的生产实践过程中掌握了丰富的生产经验和专有技术,设备已形成标准化成套供应,但每个企业根据实际生产需要,对除尘装置都进行了不同程度的技术改造,以确保安全。

鉴于我国特殊的能源结构,电石法PVC在我国,尤其是西部煤炭资源丰富的地区将在很长一段时间里继续采用,因而对布袋除尘器及配套装置还将不断进行完善。布袋除尘器作为环保装置,是电石法PVC生产企业的重要环保设施之一,确保除尘设备的稳定运行,对于企业的可持续发展具有重要意义。由除尘与气力输送系统组成的成套装置在自动化控制方面有着明显的潜力可挖掘,是优化、提高生产效率的一个入手点。

1 除尘器与气力输送装置综述

1.1 除尘装置

袋式除尘器是过滤式除尘器的一种。袋式除尘器的工作原理是依靠编织的或毡织(压)的滤布作为过滤材料,当含尘气体通过滤袋时,粉尘经过滤布的筛分、惯性、黏附、扩散和静电等作用而被捕集,被阻留在滤袋的表面,干净空气则通过滤袋纤维间的缝隙排走,从而达到分离含尘气体中粉尘的目的[1]。其优点在于除尘效率高(一般大于99%),属高效除尘器;运行稳定,不受风量波动影响,适应性强,不受粉尘比电阻值限制,十分适用于电石粉尘的过滤捕集。

新疆中泰化学阜康能源有限公司80万t/a PVC树脂、60万t/a离子膜法烧碱装置使用2条上料线,共有4套除尘器,与传统电石破碎装置的不同点在于:改变以往吸尘点就近设置小型除尘器的设计思路,采用集中式除尘,除尘器和配套装置独立于破碎在线设备,收集的电石粉尘集中采用气力输送装置回收利用。在确保现场工况环境的前提下,极大地避免了电石粉尘回收后的二次泄漏,并将电石粉尘输送至乙炔发生装置进行回收利用,减少了原料消耗,改变了除尘装置脏、乱、差的工作环境以及电石粉尘人工搬运的工艺运行方式。

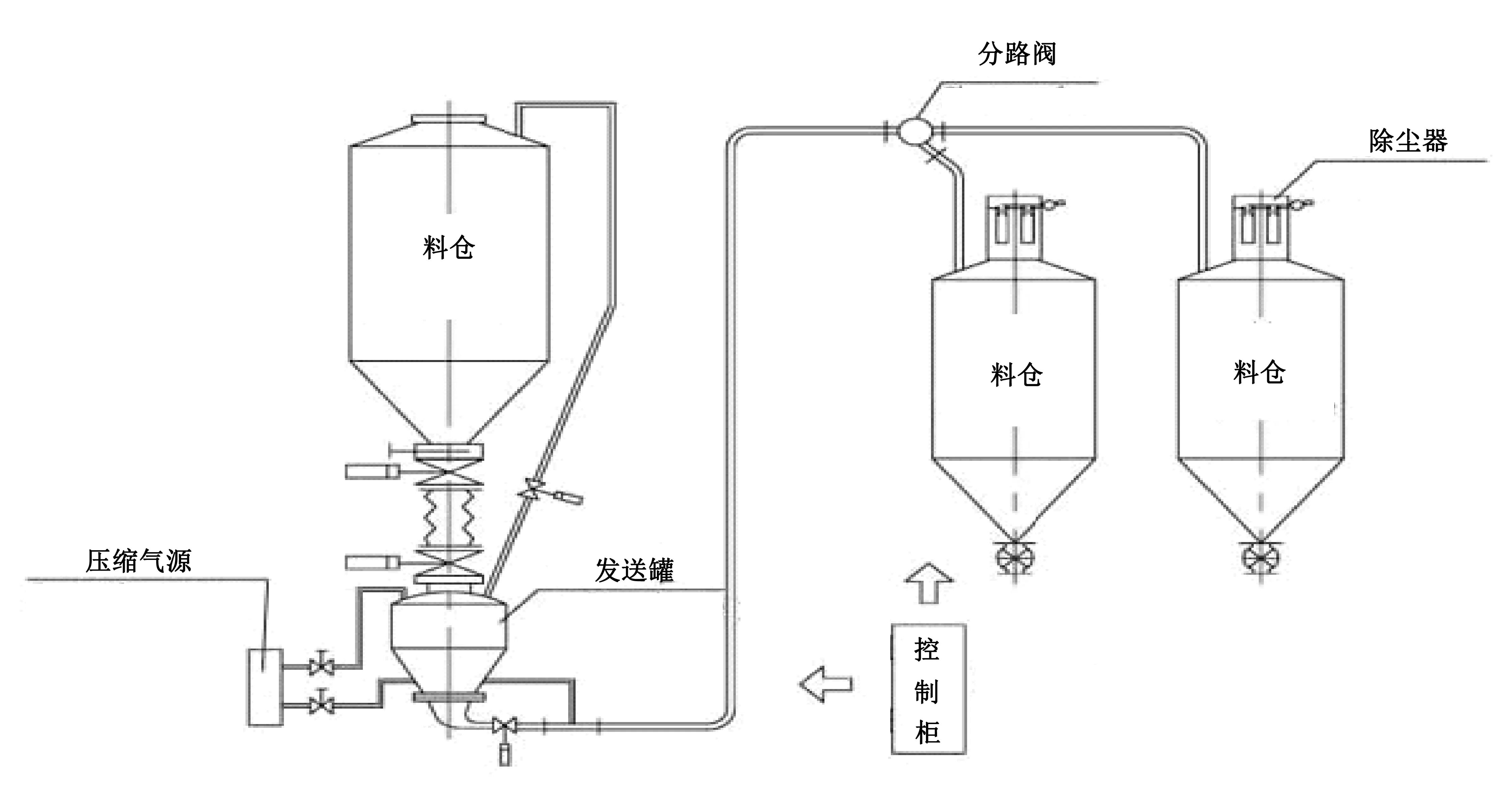

1.2 气力输送装置

气力输送又称气流输送,利用气流的能量在密闭管道内沿气流方向输送颗粒状物料是流态化技术的一种具体应用[2]。电石粉尘气力输送系统是指从除尘器下螺旋输送机出料口开始至缓冲料仓顶部卸料箱入口为止的一整套系统,主要包括进料管路、输送器、输送器排气管路、输送氮气管路、输料管路、输料管排堵反抽管路、料仓顶部卸料装置等。气力输送装置如图1所示。

图1 气力输送装置简图Fig.1 Diagram of pneumatic conveying device

1.3 除尘装置及气力输送装置运行现状

新疆中泰化学阜康能源有限公司除尘及气力输送装置于2012年投入运行,经过长周期的连续运行,能够满足现有的生产需求,扬尘点电石粉尘捕集至除尘器净气室箱体,经输送设备输送至气力输送装置仓泵后由氮气加压流化,输送至缓冲料仓后,根据生产需求进行回用。

随着装置生产负荷逐渐增加,除尘装置及气力输送装置暴露出一些问题,主要集中在以下3点。

(1)除尘器清灰效果差,提升阀故障频率高,不能有效处理滤袋表面积灰。间接导致运行阻力增加,系统风量下降,使现场吸尘点扬尘增加;除尘罩吸尘效果不佳及部分末端管路积灰堵塞。

(2)气力输送控制系统的进料过程采用单一时间控制,出现过因进料过多造成阀门管路堵塞等情况。

(3)4台除尘器及气力输送装置分别采用单独的控制界面,操作监控不便。

2 装置的优化与改进

2.1 运行现状分析

2.1.1 除尘装置运行问题分析

新疆中泰化学阜康能源有限公司采用的除尘装置为离线清灰低压脉冲袋式除尘器,采用的气体净化方式为外滤式,每个净气室有1个提升阀,各个室轮流进行离线清灰时,须把对应的提升阀关闭,切断该室的过滤气流,随即开启脉冲阀,向该室喷入高压空气,使滤袋振动,清除滤袋外表面聚集的粉尘,脉冲清灰的脉冲宽度和清灰周期可根据工况条件进行调节。故可从以下方面优化改善清灰装置运行情况:优化提升阀,降低提升阀故障率,达到离线清灰操作时切断净气室过滤气流的目的;优化脉冲控制程序,控制除尘器压差稳定;针对现场运行情况对局部吸尘点除尘罩进行优化改进。

2.1.2 气力输送装置运行问题分析

气力输送装置的运行故障主要集中在进料操作,螺旋输送机单次输送量不稳定,有时出现加料过多造成仓泵顶部进料阀、排气阀堵塞故障。其原因在于原设计的定时进料程序控制与实际现场生产情况不符。

基于上述原因,选取一种适合于实际生产情况的进料方式即可有效降低气力输送装置的阀门故障率。本套破碎装置日常运行模式为每日连续破碎时间控制在12~16 h,其余时间将破碎装置停用,进行现场检修及卫生清扫等工作。在破碎装置正常破碎时,除尘器捕集的粉尘量大;而破碎装置停运后捕集的粉尘量则微乎其微。因此,采用单一的定时输送就不能满足生产运行需求。

2.2 装置的优化改进

除尘与气力输送装置的优化主要从简化、完善控制操作及改善现场环境方面入手,系统地考虑装置的运行,针对关键的除尘器清灰问题、现场扬尘问题等进行改造。

2.2.1 除尘系统优化

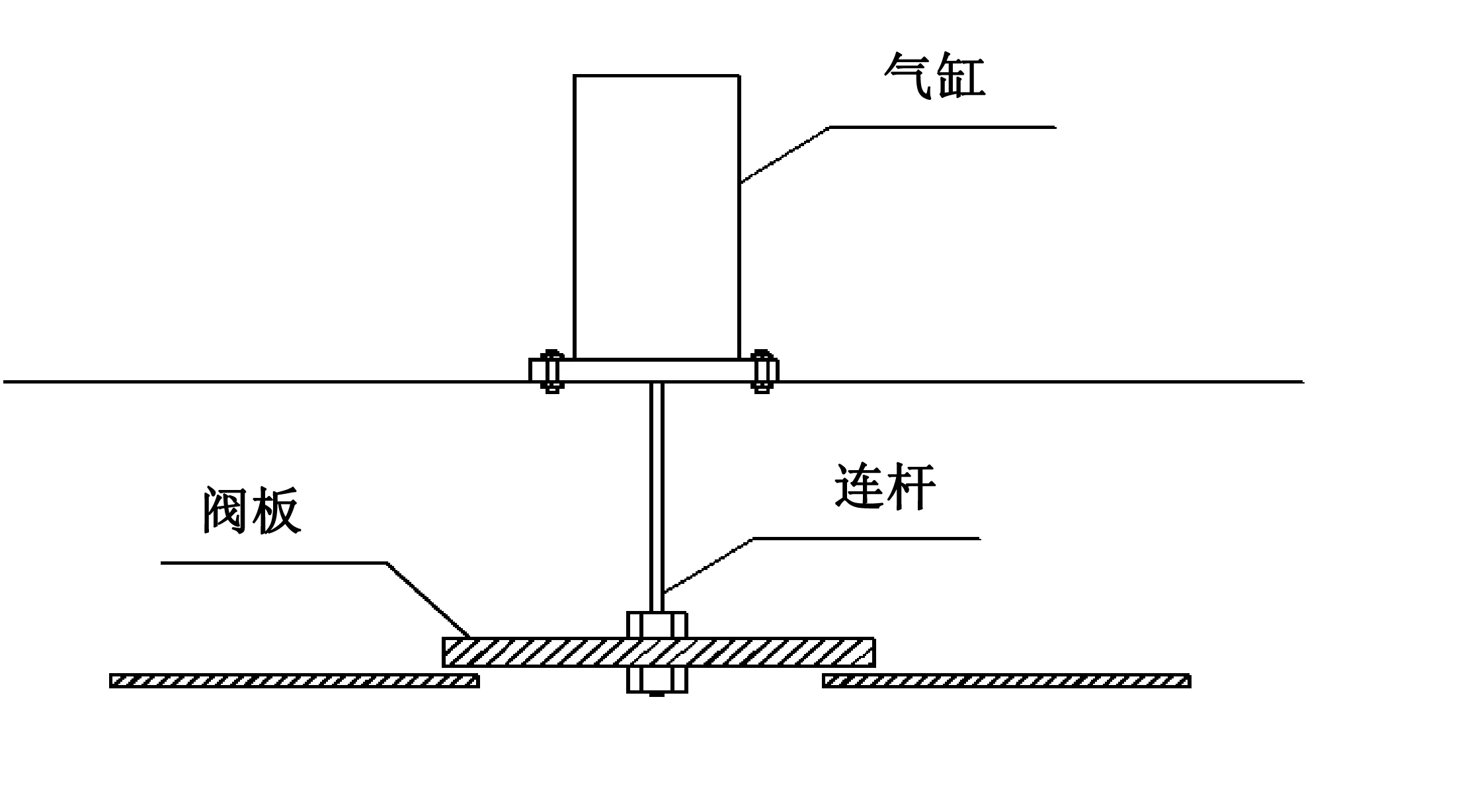

(1)除尘器提升阀改造。

提升阀的启闭动力由1个双作用气缸提供,受单电控电磁阀控制。改造前提升阀简要结构如图2所示。阀板与连杆采用螺栓硬连接,阀板与风道口密封为硬密封,在打开、闭合的操作过程中,阀板易出现应力,造成连杆处断裂或螺栓滑丝导致阀板脱落,使提升阀失效,直接影响清灰效果。

图2 原提升阀结构图Fig.2 Structure of original lift valve

根据提升阀的运行情况,进行了4方面的改进。

①更换驱动气缸。将原有QGB100*250气缸更换为QGB125*630。

②改进提升阀气缸与阀板连接方式,将原有螺纹硬连接改为万向节连接,并安装万向节限位装置。

③更换提升阀阀板,将原来的用6 mm钢板制做阀板更换为用3 mm钢板制做,并设置加强筋,减少阀板质量。

④增加阀板密封装置。

改造后的提升阀结构见图3。

图3 改造后的提升阀结构图Fig.3 Structure of improved lift valve

(2)除尘器脉冲清灰控制系统优化。

新增除尘器压差检测及压缩空气气源压力检测,设置定时、定压及手动测试控制模式,实现除尘器运行状态实时监控,确保清灰装置运行可靠、有效。

(3)局部除尘罩优化改进。

通过查找相关设计要求,针对扬尘情况较大的收尘点进行除尘罩改造,设置锥形顶吸式集气罩以提高收尘效果,其一般设计原则为集气罩锥体部分高度不小于500 mm,斜边角度一般不小于40°,吸尘面积为吸尘管道截面积的6~10倍为宜,避免风量的不必要损耗。

2.2.2 气力输送装置的优化改造

(1)定时、定量双模式输送程序。

除尘器下部锥斗增加料位检测,设置高料位输送联锁程序,并在气力输送气泵处增加称重料位计,设置定时、定量双重模式输送,提高输送效率,避免因单一设置定时控制时进料过多造成管路、阀门堵塞或螺旋输送机等故障,减少人工操作频率。

(2)除尘及气力输送控制系统整合。

整合除尘器与气力输送控制程序,将原本分散的PLC控制界面整体设置于一台PC终端机,提高自动化程度,降低操作难度,便于整体监控系统运行状态及日常操作。

2.3 除尘系统改进效果及效益

2.3.1 除尘器收尘量增加

除尘系统捕集电石粉尘的平均发气量约为30 L/kg,折算后每年可节约电石(以发气量290 L/kg计算)用量约410 t,产生直接经济效益约75.3万元。输灰量情况统计见表1。

表1 输灰量情况统计Table 1 Statistics of dust conveying

2.3.2 气力输送装置效率提高,节约氮气用量

采用定时、定量模式进行粉尘输送,符合现场工艺运行状况,避免因定时设置问题造成输送设备及管路故障。改造后,将原有进料时间300 s改为800 s,减少了输送频率,每日可减少氮气用量780 m3,每年节约氮气量约280 800 m3,产生直接经济效益约4.2万元(氮气单价以0.15元/m3计算)。

2.3.3 自动化程度提高,操作强度下降

改造后将除尘、气力输送控制PLC程序集中于一台PC终端机,操作及巡检效率提高,减少了操作频;系统优化完成后,原有除尘岗位操作人员共减少4人,提高了工作效率。人工成本(含劳保)以每人8 000元/月计算,每年可产生直接经济效益约38.4万元。

3 结语

除尘装置的运行稳定是破碎装置正常生产的有效保证,在目前环保要求日趋严格的形势下显得尤为重要。除尘系统平稳运行能够创造良好的工作环境,同时能够节约一定的生产成本,降低生产原料的消耗,创造了较好的经济效益和环境效益。

[参考文献]

[1] 孙熙.袋式除尘技术与应用[M].北京:机械工业出版社,2004.

[2] 周乃如,朱凤德.气力输送原理与设计计算.[M].郑州:河南科学技术出版社,1981.