电石生产企业的节能降耗

胡文军

(新疆中泰矿冶有限公司,新疆 阜康 831500)

我国的资源环境日益严峻,已成为影响经济社会可持续发展的一个重大瓶颈问题。1980年,我国的能源消费量刚超过6亿t标准煤,2000年上升到14.5亿t标准煤,2013年提高到37.5亿t标准煤。目前,中国GDP占全球的12%左右,但是能源消费量却占全球的22%左右,碳排放量占全球的30%。“十三五”期间,我国要完成到2020年单位GDP碳排放量比2005年下降40%~45%的国际承诺低碳目标,资源环境和碳排放的约束会进一步增强,形势会更加严峻。

电石行业是高能耗产业,探索科学的节能路径是电石企业实现可持续发展的重要途径,在当前的经济形式下,更是企业生存的命脉所在,只有低能耗、高品质地稳定生产才能使一个企业占据成本优势[1-2]。

近年来,新疆中泰矿冶有限公司以节能创新为发展思路,从完善制度、强化管理、推进新技术开发和应用等多方面着手,努力创建资源节约型、创新发展型企业,改变了人们对传统电石生产企业“高能耗、高污染”的不良印象。

1 强化管理

1.1 原料管理

生产电石的主要原料是石灰和焦炭,其质量对电石生产效率及能耗水平有着很大的影响。

1.1.1 杂质的影响

当原料在炉内发生反应时,各种杂质也在同时进行反应。原料中的杂质主要包括氧化镁、氧化硅、氧化铁、氧化铝、灰分等,发生反应的方程式见式(1)~式(4)。

(1)

(2)

(3)

(4)

上述反应均为吸热反应,不仅消耗电能和炭材,而且影响操作,破坏炉底。通过数据统计发现:原料中的氧化物杂质质量分数平均每上升1%,生产1 t电石就多耗电60~100 kW·h;石灰中的生过烧率每上升1%,生产1 t电石就多耗电9.7 kW·h,同时多消耗炭材1.2 kg;炭材中的水分质量分数每升高1%,则生产1 t电石多消耗炭材6.67 kg,多消耗电25.71 kW·h;灰分质量分数每增加1%,则生产1 t电石多耗电57~60 kW·h。

1.1.2 原料粒径影响

在电石生产中,要控制电石炉内物料反应的速率和操作电阻在最佳值,以确保电极的埋入深度适宜,这就要求物料粒径为最佳值。在物料特征一定的前提下,物料粒径越大,反应速率越慢,装置产量越低,经济效益越少。灰炭的粒径直接决定着电石炉电极的操作难易程度和能耗水平的高低。在控制原料成分的同时,原料粒径也是一个关键的控制指标。

新疆中泰矿冶有限公司对原料入厂质量实行管控责任制,以外观检查与质检结果相结合的管控方式,从购、检、用、管各环节,明确职责分工,各负其责,杜绝不合格原料进入生产线。要保证生产的安全稳定和较低的能耗指标,必须从原料入厂抓起,严格控制关键指标,把好质量控制关。

1.2 生产装置管理

1.2.1 设备运行率

在电石生产中,电石炉的运转率越高,相对的热损失就越少。频繁停车检修会使炉温大幅度下降,当炉温降到1 700 ℃以下时,反应趋于停止,再次启动电石炉时需要消耗大量的电能才能提高炉温。如果出现长时间停电,还会造成出炉困难、电耗增加等情况发生,甚至可能导致电极硬断事故的发生。所以在电石生产过程中必须加强设备运行管理,提高设备运行率,从重视每一次检修开始,从物资准备、方案制定、人员分工、检修交底、质量验收、效果验证等各环节建立、完善检修控制秩序,充分利用好计划性检修,确保电石炉长周期连续稳定运行,以减少电石炉热损失,保持较低的电耗水平。

1.2.2 电极操作管理

电极是电石生产过程中的“心脏”装置,其工作状况的好坏直接关系到电石炉能否发挥出最佳的能耗水平,对电极长度、入炉深度等操作环节要利用在线监控显示、实时测量等精细化管理手段,做到电极工作状态实时监控、及时调整,始终确保电极做功面的平衡和较好的功率发挥。要建立完善的管理制度,明确操作标准,统一操作方法,坚决杜绝“一人一个干法”的操作方式,明确电极操作人员和操作指标,注重每个操作细节的管控。

1.2.3 电石炉配比管理

生成电石的反应式为:

在这个反应式中,氧化钙、碳、电石的质量比为56∶36∶64,因此理论上生产1 t纯电石需要氧化钙875 kg、碳元素563 kg。在实际生产中,一般以石灰作为氧化钙的原料,焦炭作为碳元素的原料,两者都含有一定量的杂质,因此所生产的电石也含有一定量的杂质,一般300 L/kg发气量的电石的碳化钙质量分数约为80%。因此,在电石的实际生产中,炉料的配比远远不是简单的理论计算的问题。

电石原料的配比与炭材的碳含量、水分含量以及石灰中的氧化钙含量有直接的关系,氧化钙含量越高,生产同一标号发气量的电石所需要的炭材越多。以300 L/kg发气量为例,通过实践得出电石炉料中炭材与石灰的配比,见表1。

表1 炭材与石灰的配比Table 1 Ratio of carbon to lime

①表示石灰中氧化钙的质量分数。

实际生产中往往会因为炉况、操作人员操作经验和原料的差异导致配比的准确度出现偏差。炉料配比高容易生产出高质量的电石,但炉料的比电阻过小,会导致电极埋入深度减小,料面温度上升,烧损设备;同时电极位置的上抬使炉底温度下降,炉况恶化,在消耗同样电能的情况下,炉内的炭材却不能完全反应造成炭过剩,形成积炭的状况,导致能耗增加,产能下降。

因此,选择一个合适的炉料配比无论是对能源消耗还是电石炉稳定操作来说都很重要。为了加强配比管理,始终保持配比的平衡,新疆中泰矿冶有限公司建立了较为完善的炉料配比审批制度,不同的生产管理人员调整权限不同,并具有上下限的约束,对每一次的配比调整必须要有调整依据和调整后的效果跟踪验证,结合配比数据在线显示曲线系统,杜绝人为调整因素造成炉料配比的失衡,确保炉况的稳定运行。

2 推进新技术的开发与利用

2.1 加大尾气综合利用率,提高循环经济效益

生产1 t电石副产电石炉气约400 m3(热值约11 723 kJ/m3),相当于160 kg标准煤,因此电石炉气具有很高的利用价值。新疆中泰矿冶有限公司将每台电石炉产生的电石炉气进行回收,通过并联管道输送至配套的气柜,再将电石炉气送入麦尔兹并流蓄热式石灰窑用于生产石灰,石灰窑排出的热尾气经预热石灰石后净化排空。单台石灰窑的产量为600 t/d,平均生过烧率为7.6%,产品质量较高。采用上述工艺技术既节约了能源又能确保电石炉压力的稳定,还可降低石灰的单位成本,同时得到活性好的高质量石灰产品,回收的电石炉气折标准煤约21.12万t/a。

2.2 大力开发固废回收利用工艺

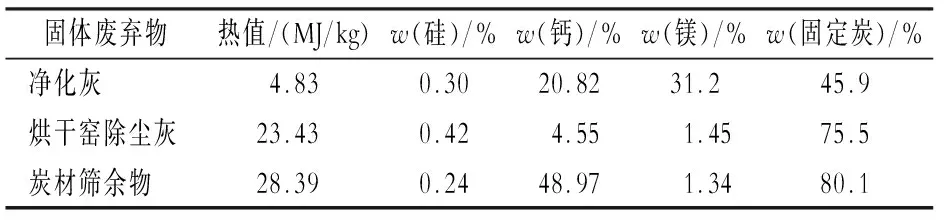

如果电石生产中产生的固体废弃物直接排放,不仅污染环境,而且浪费了资源。平均每生产1 t电石产生净化灰约53.5 kg,产生烘干窑除尘灰约44.6 kg,产生炭材筛下物77.6 kg,对这些含碳固体废弃物进行了化验分析,结果见表2。

表2 含碳固体废弃物的特性分析Table 2 Characteristic analysis of solid waste containing carbon

分析表2数据可以看出:净化灰含碳质量分数高达45.9%,含镁质量分数高达31.2%,镁在空气中于38 ℃自燃的特征也导致净化灰具有自燃的特征,经测量分析,净化灰的热值为4.83 MJ/kg,而烘干窑除尘灰和炭材筛余物的热值更高,因此对这部分能源进行利用无论从环保还是节能角度上考虑都具有重要的意义。

笔者首先尝试将净化灰用于炭材的烘干。通过试烧试验发现,在切断燃料供应后,人工将净化灰加入烘干窑沸腾炉燃烧后,炉膛温度仍然可以保持在850~950 ℃的温度指标,可满足烘干热能的需求。经过多次输送试验和论证,笔者将净化灰进行收集,采用PLC控制系统通过密闭管道进行集中收集,并分配到各个炭材烘干窑,将输送量与炉膛温度进行联锁,实现净化灰的自动回收利用。目前,该改造项目已实施完毕,运行效果较好。净化灰回收利用的工艺流程见图1。

图1 净化灰回收利用的工艺流程Fig.1 Process flow of cleaned ash recycling

以新疆中泰矿冶有限公司3 800 t/d的电石产量为例,通过数据统计,对净化灰进行回收利用后,减少了炭材用量71 t/d(约2.59万t/a),净化灰产生量由原来的194.6 t/d减少到105.4 t/d,既减少了飞灰污染的问题,又节约了能源消耗。再加上节省了固体废弃物的运输成本,则回收利用净化灰可产生经济效益500万元/a。

目前,新疆中泰矿冶有限公司还在实施炭材筛余物、烘干窑除尘灰的回收利用项目,估计还可节约炭材13.6万t/a。

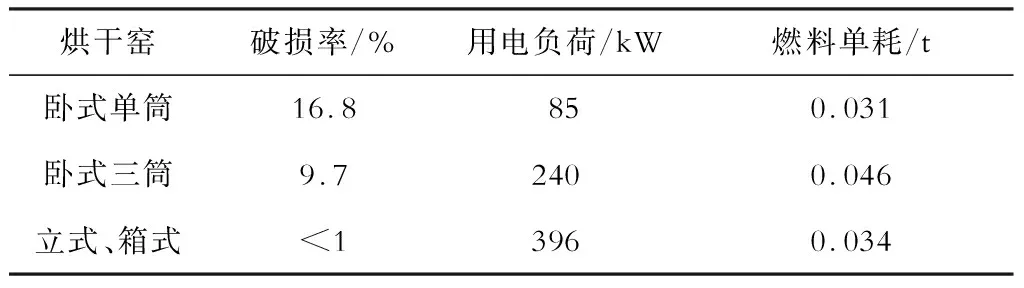

2.3 不断升级炭材烘干技术,有效降低破损率

目前,新疆中泰矿冶有限公司在用的烘干窑有3种,包括传统的卧式烘干窑,以及近年来新出现的箱式烘干窑和立式烘干窑。因工艺设计及构造不同,这3种烘干窑的烘干效率、能源消耗各有不同。以20万t/a电石装置为例,3种烘干窑的能耗对比见表3[3]。

表3 3种烘干窑的能耗对比Table 3 Comparison of energy consumption between 3 kinds of drying kiln

在卧式烘干窑的运行过程中,炭材跌落次数较多,因此破损率较大。从表3可以看出:立式烘干窑、箱式烘干窑的破损率远远低于卧式烘干窑。综合考虑破损率、电和燃料的成本,立式烘干窑、箱式烘干窑的运行费用远低于卧式烘干窑[3]。新疆中泰矿冶有限公司自2011年起,先后采购了立式烘干窑、箱式烘干窑,并逐步停用卧式烘干窑,取得了显著的经济效益。因此,淘汰落后的老设备,采用先进的新设备,从根源上减少能源的消耗是节能降耗的重要工作。

3 建立完善能源管理体系,加强能源意识

新疆中泰矿冶有限公司自2012—2015年投资3 600万元建立能源管理中心系统以来,以信息化技术和自动化技术为支撑,将能源管理、控制与生产调度控制有机地结合在一起,在提高能源系统运行、管理效率的同时,提供成熟、有效、使用方便的能源系统整体管控一体化解决方案,主要功能有如下4方面。

(1)对厂区范围内能源系统的生产、调度和使用等环节实行同步监控、管理。

(2)对部分能源监测点增加仪表检测设备和数据采集系统,以保证现场各能源监测点的检测数据集中采集和控制。

(3)对各能源设施所包括的水、电、原煤、汽(气)、物料等测量设备进行完善和改造,逐步实现能源调度一体化集中管理。

(4)建立生产能源调度管理平台,实现对数据的集中管理、集中调度,提高能源管理效果,建立能源考核评价体系,达到节能减排目的。

4 结语

在当前竞争日益激烈的市场环境下,节能减耗是企业降低成本、增加效益的重要手段。企业应重视技术改造,加大落后装置、落后技术的淘汰速度,加快先进装置的采用、先进技术的推广,对效益明显的项目争取早实施、早完成、早见效。

[参考文献]

[1] 熊谟远.电石生产与其深加工产品[M].北京:化学工业出版社,1989.

[2] 冯召海.电石生产节能技术与工艺[M].北京:化学工业出版社,2014.

[3] 朱文军,王寅虎.电石厂炭材烘干窑经济技术分析[J].聚氯乙烯,2015,43(5):18-20.