马氏体不锈钢铣削加工刀具磨损及切削参数优化的实验研究

姜 文,张 恒,严由春,王树林

(江苏大学机械工程学院,江苏 镇江 212013)

马氏体不锈钢是一种可以通过淬火、回火等热处理方式进行组织强化,从而获得较高的硬度及耐磨性的不锈钢。这类不锈钢广泛应用于汽车配件、医疗器件、泵阀类铸件等领域[1]。马氏体不锈钢具有良好的耐磨性、抗腐蚀性以及良好的综合力学性能,但在机械加工中,它属于一种难加工材料。它的难加工性主要体现为:高的强度和硬度;高延展性和低导热率;加工硬化严重;与其他元素亲和性强,易产生粘结现象,从而在刀具上形成积屑瘤[2]。因此,在加工马氏体不锈钢时如何延长刀具的使用寿命、提高生产率成为厂家十分关注的问题。闫光明等[3]对不锈钢加工刀具的磨损进行了详细研究,分析了切削用量对刀具耐用度的影响程度;陈龙等[4]通过正交实验分析了铣削AISI410不锈钢时刀具寿命变化规律,并归纳出刀具寿命模型;CHAKRABORTY等[5]的研究表明在不锈钢铣削过程中切削速度对刀具后刀面磨损的影响最大。国内外的大部分研究都是针对各切削用量对刀具寿命的影响,很少结合生产实际,通过综合刀具寿命和切削效率、生产成本来分析选取合理的切削参数。本文立足于生产实际,针对铣削马氏体不锈钢的刀具磨损问题,通过实验得出不同切削参数对刀具磨损的影响规律,并以利润最大化为优化目标,选取出一组较优的切削参数,对提高生产率、降低生产成本具有一定的指导意义。

1 切削参数的优化准则

在生产中,选用不同的切削参数会对刀具寿命和切削效率产生不同的影响,进而影响生产成本和生产产量。为了使利润最大化,在选取切削参数的时候需要考虑材料的去除率Vt和总的去除体积V。材料的去除率Vt反映了单位时间内去除的材料体积,即切削效率;材料的去除体积V反映了刀具在寿命范围内可切除的材料体积,即刀具在寿命内可加工的产品数量。理论上,人们希望得到高的切削效率,同时保证刀具寿命较长。但实际上这两个指标是相互矛盾的,切削效率高了,刀具寿命会降低,刀具成本会上升。为了在优化切削参数时能够兼顾到切削效率和切削总量,本文提出了一个新的切削参数优化指标V0。切削参数优化指标V0的表达式为:

V0=VtV

(1)

其中:

Vt=vfzapaez

(2)

V=Vtt

(3)

式中:v为切削速度;fz为进给量;ap为轴向切深;ae

为径向切深;z为刀具刃数;t为刀具寿命。

V0可以综合反映不同切削参数对切削效率及生产成本的影响,V0值越大,表明生产利润越高,切削参数越优。

2 实验方案

2.1 实验条件

该实验采用的材料材质为SUS416(国内牌号为Y1Cr13),是马氏体不锈钢的一种,属于难加工材料。材料规格为100mm×60mm×24mm,其化学成分和力学性能见表1、表2。

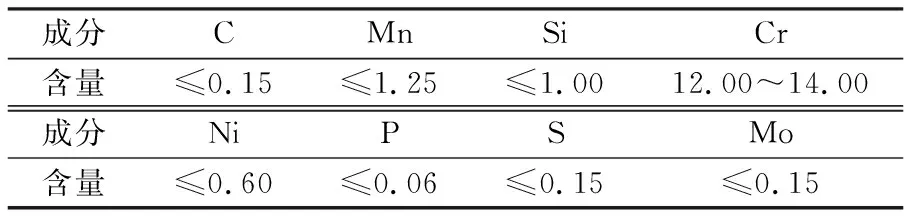

表1 SUS416的化学成分 %

表2 SUS416的力学性能

实验使用的机床为FANUC ROBODRILL a-D21立式加工中心(如图1所示),刀具采用φ6的4刃硬质合金立铣刀,刀具前角为6°,后角为10°,螺旋角为45°,刀具涂层为TiAlN(如图2所示)。测量仪器采用大景深显微镜,加工方式采用顺铣的方式。

图1 加工中心

图2 实验铣刀

2.2 实验设计

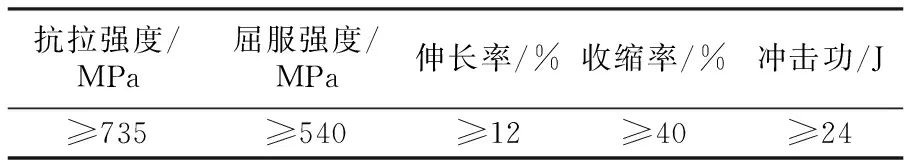

实验采用全因素的设计方法,每间隔一段时间测量一次刀具后刀面的磨损量。设定试验中刀具允许的最大后刀面磨损量为0.4mm(保证已加工表面的粗糙度值小于0.8μm),任意一个刃的后刀面达到最大磨损量时实验结束,记录切削时间。实验分别采取4个切削速度(90m/min、120m/min、150m/min、180m/min),2个进给量(0.12mm/r、0.16mm/r),2个切削深度(0.2mm、0.4mm)和1个径向切深(4mm)。全因素实验数据安排及测量结果见表3。

表3 实验数据及测量结果

2.3 实验结果分析

2.3.1刀具磨损分析

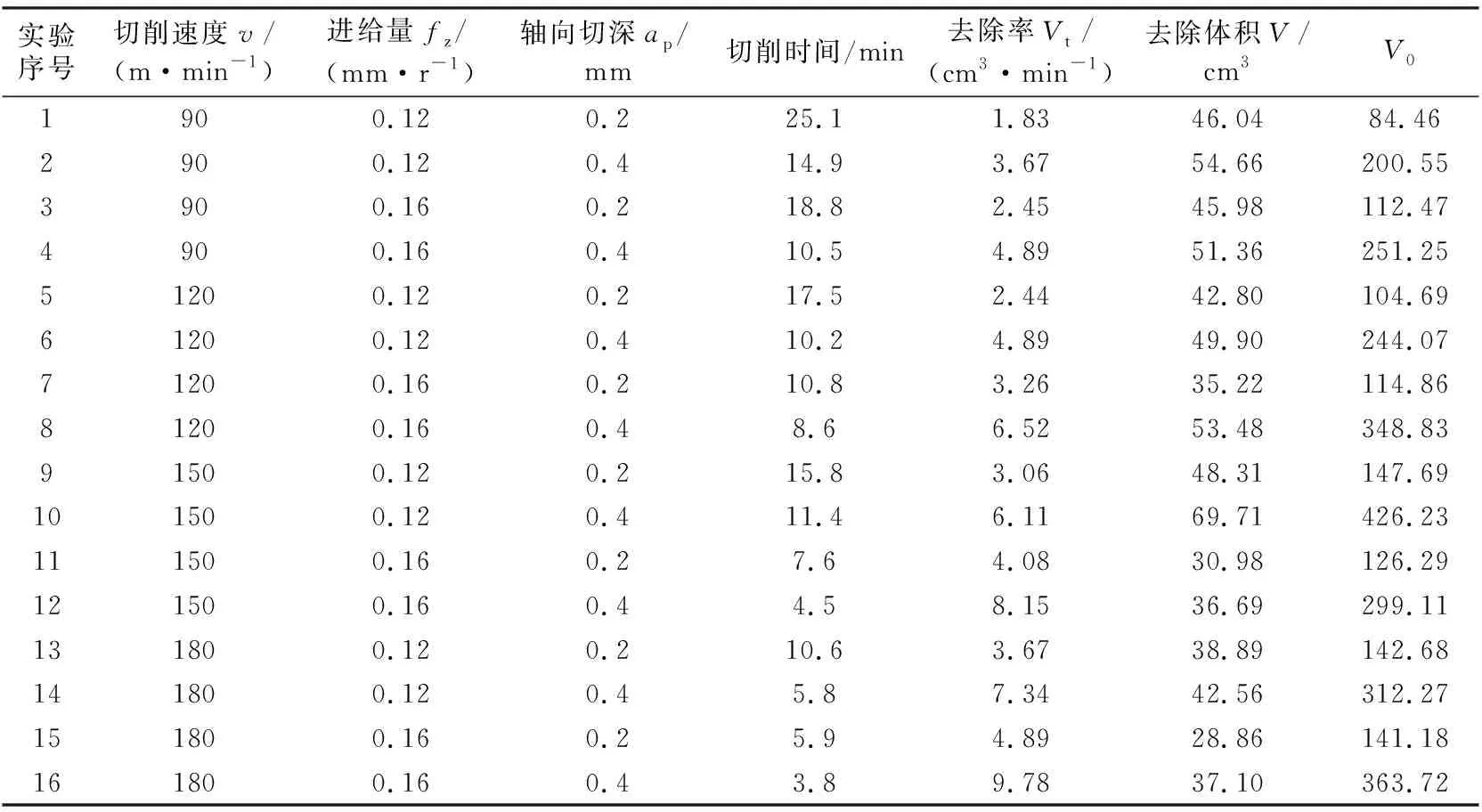

通过实验,测得了在不同切削速度下的刀具磨损曲线,如图3所示。

通过观察分析图3中的曲线可知,在同一进给量和切削深度下,不同切削速度的刀具磨损曲线存在着很大的差异[6]。随着切削速度的提高,刀具的寿命下降。在速度较低时(v=90m/min,v=120m/min),刀具磨损曲线存在正常的3个磨损阶段,即初期磨损阶段、正常稳态磨损阶段和剧烈磨损阶段,并在后刀面的磨损量VB=0.25mm左右时,刀具处于正常稳态磨损阶段。在速度较高时(v=150m/min,v=180m/min),刀具磨损过程不存在明显的3个磨损阶段,刀具磨损基本呈现线性增长。造成这一现象的原因是随着切削速度的增大,单位时间内切削刃参与的切削次数增加,摩擦与塑性变形功变大,同时刀具温度升高,刀具的涂层材料剥落现象加剧,导致刀具材料与工件材料的粘结加重,降低了刀具的耐用度,加剧了刀具磨损程度[7]。

图3 不同切削速度下刀具磨损曲线

在进给量和轴向切深较大时,不同速度下刀具磨损基本呈现线性规律(如图3(d)所示),且刀具寿命有了明显的降低。原因是随着进给量和轴向切深的增大,材料的去除率变大,切削力变大,摩擦功增大,使刀具表面产生大量的切削热,再加之马氏体不锈钢切屑不易折断,使得切削过程不稳定,从而降低了刀具的耐用程度,造成刀具磨损加剧。

通过分析对比不同的磨损曲线可以看出,切削速度对刀具的寿命影响最大。在中低速(v=90m/min,v=120m/min),切削深度与进给量对刀具寿命的影响程度相差不大;在中高速(v=150m/min,v=180m/min),进给量对刀具寿命的影响程度明显大于切削深度对刀具寿命的影响程度。因此,在高速加工时,可以选择小的进给量和较大的切削深度来提高刀具的寿命和生产效率。

2.3.2切削参数的优化选择

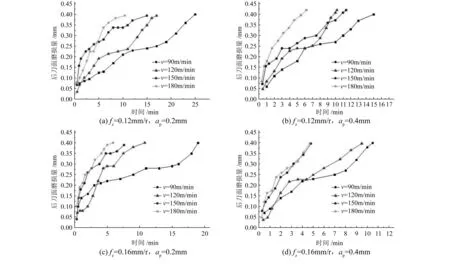

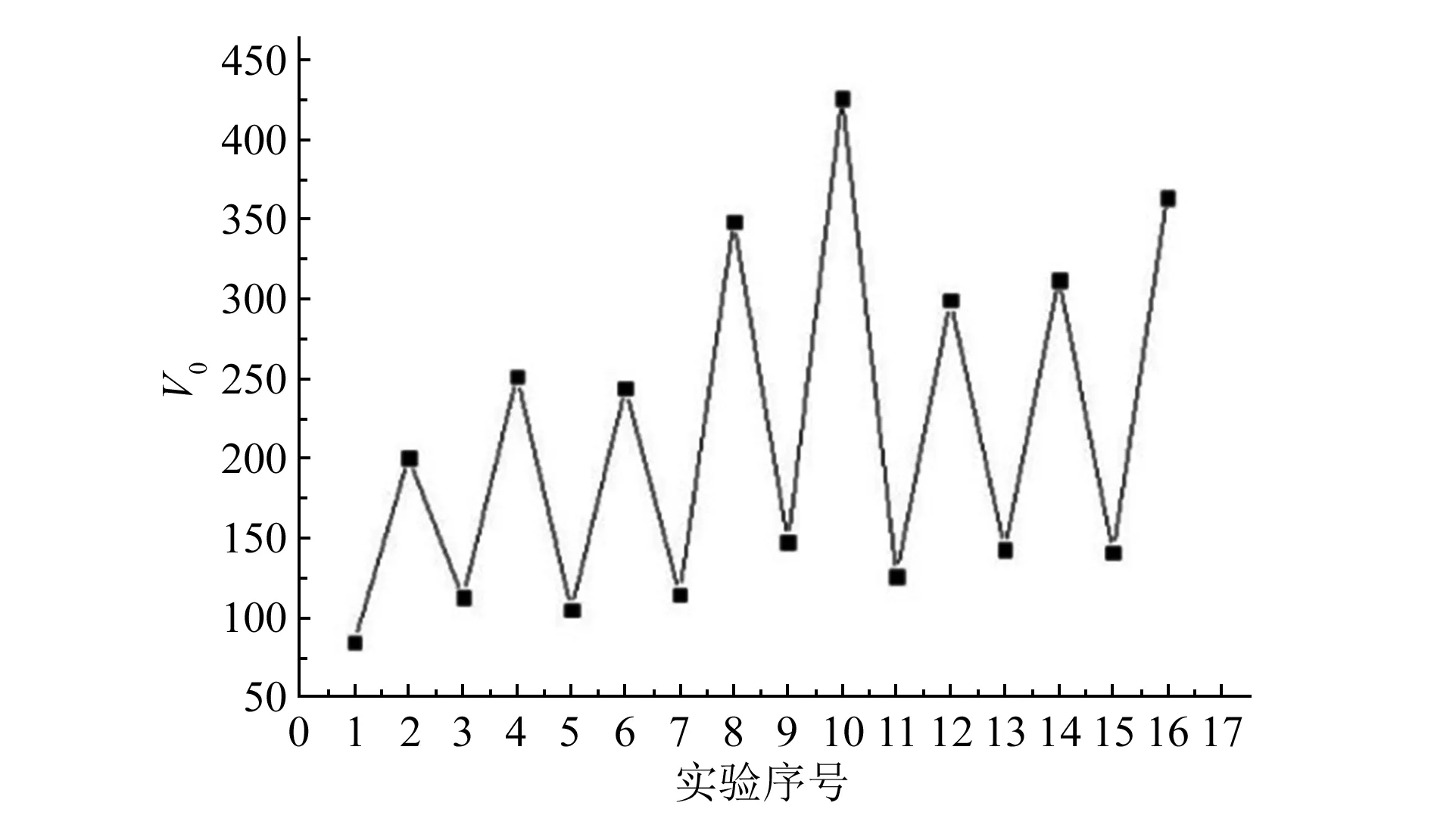

根据测量结果以及前面给出的表达式,绘制出不同切削参数下的V0对比图,结果如图4所示。

图4 不同切削参数的V0对比图

从图4中可以看出,第10组参数的V0值最大,因此可以认为该组对应的参数组合是一组较优的切削参数。

3 生产产量及成本对比

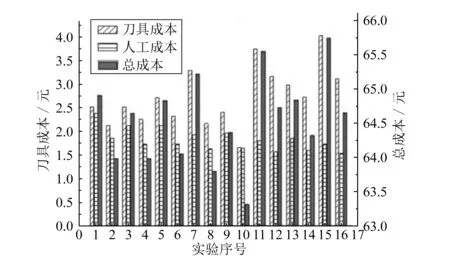

为了更加直观地反映生产中不同切削参数对生产产量及生产成本的影响,现以工厂加工某一产品为例(材质为SUS416),对16组不同的切削参数加工该产品进行为时一天的生产产量及生产成本追踪。生产成本主要包括原材料成本、刀具成本、人工成本以及设备和能耗成本,本文选用对生产成本影响较大的刀具成本和人工成本进行分析。其中,人工成本与生产产量有关,产量越高,人工成本越低。单件产品的刀具成本Cx的表达式为:

(4)

式中:Ct为生产所用刀具总成本;Q为生产产量。

刀具总成本Ct与刀具的寿命即切削时间t有关。t越大,刀具寿命越高,刀具的总成本Ct越低。生产产量Q与总的材料去除体积V和材料去除率Vt有关,理论上应该是Vt越大,生产产量越高。但在实际生产中,还需考虑总的去除体积V。因为切削效率Vt变大,刀具寿命t会减小,对应的V可能会减小,V的减小会增加对刀和换刀等辅助时间,导致生产产量降低。

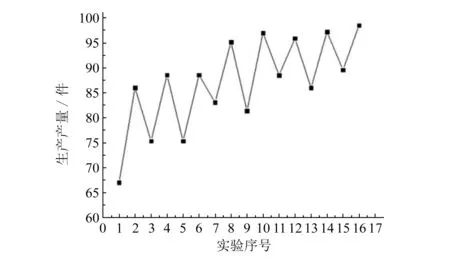

根据实际生产情况,绘制出了一天的生产产量对比统计图,如图5所示。刀具成本、人工成本与总成本的对比关系图,如图6所示。

图5 生产产量统计图

图6 生产成本对比图

从图5中可以看出,第8,10,12,14,16组参数的生产产量处于较高水平。虽然第12、14、16组参数的切削效率较高,但是它们的刀具寿命较低,生产过程中换刀及对刀的时间会影响产量,因此总的生产产量相差不大。从图6中可以看出,第10组参数的生产成本是最低的。原因是该组切削参数下的刀具寿命较长,生产产量较高,生产单件产品的刀具成本和人工成本最低,总的生产成本最低。因此,考虑到利润最大化,在生产该产品时,该组切削参数是一组较优的切削参数,与上面分析的实验结果相符。

4 结束语

本文给出了不同切削参数对刀具磨损的影响规律,并结合实际生产以利润最大化为目标提出了一种切削参数的优化指标,对生产提供了一定的指导作用。但在实际生产中,刀具的材料、几何参数以及冷却条件等因素对刀具的磨损也有一定的影响。后续将对这些因素展开大量的实验,进一步完善理论基础,提出更为优化的方法。

参考文献:

[1] 张二红,张华龙.马氏体不锈钢发展现状与趋势[J].煤矿机械,2014,35(12):16-18.

[2] 胡凯.马氏体不锈钢的研究进展[J].铸造技术,2015,36(10):2394-2399.

[3] 阎光明,杨巧凤.0Cr15NiMo2Al不锈钢铣削加工硬化研究[J].石油矿场机械,2009,37(12):60-62.

[4] 陈龙,严莹,何云,等.硬质合金涂层刀片铣削AISI410不锈钢刀具寿命研究[J].硬质合金,2013,30(1):29-33.

[5] CHAKRABORTY P,ASFOUR S,CHO S,et al.Modeling tool wear progression by using mixed effects modeling technique when end-milling AISI 4340 [J].Journal of Materials Processing Technology,2008,205(1/3):190-202.

[6] 刘献礼.数控刀具选用指南[M].北京:机械工业出版社,2014:21-22.

[7] 吴远晨.钛合金TC4铣削加工刀具磨损的有限元研究 [D].济南:山东大学,2014.