柑橘加工常用技术( 2)

——柑橘罐头概况和加工工艺

方修贵 黄洪舸 曹雪丹 赵凯 章作波

( 1.浙江省柑橘研究所台州318026;2.浙江省台州一罐食品有限公司)

1 概况

罐头食品发明至今已有200多年历史,其制造技术已日趋成熟,消费市场遍布全球。在发达国家,罐头食品作为人们的日常消费品已有半个多世纪的历史。柑橘罐头是世界水果罐头中的主要产品之一,在美国,日本,加拿大,欧盟各成员国等发达国家有较高的需求量。

说起柑橘罐头发展的历史,首先要提到日本。据文献记载,柑橘罐头最早应出自日本,所用的柑橘原料为温州蜜柑。温州蜜柑普遍被认为是日本江户初期,从中国引进的广橘在鹿儿岛栽培后芽变而成的品种。随后扩展到九州、日本中部地区、四国、关西、东海地区以及神奈川一带。温州蜜柑的广泛种植是在明治中期,并取代了江户时代的日本柑橘中代表性的纪州橘。在各地广泛种植的过程中温州蜜柑又陆续出现变异,选育出多个品系。

到了明治初期(1877~1887)出现了最早的柑橘罐头制造,当时的柑橘罐头就像糖煮金橘那样没有经过去皮,而将整个橘子装入罐中,然后注入糖水制成。1897年左右在广岛出现带囊衣的橘瓣罐头并推向市场。全去囊衣柑橘罐头最早出现在1927年,由广岛县的加岛正人最早制造发明。加岛的去囊衣方法是:把带囊衣的橘瓣用一个两端带有竹柄的纱布兜住,并浸入一定浓度的氢氧化钠溶液中,再将两端竹柄上下移动,通过橘瓣之间的摩擦去除囊衣。杀菌是在95℃的热水中静置12min,为了改善导热性,杀菌过程中要将罐子翻动2次。1932年日本四菱食品研制成功酸碱并用的去囊衣新方法,并在1936年研制成功了低温连续杀菌装置。通过在杀菌时将罐体旋转,使罐内汁液产生流动,增加导热速度,从而保证在一定时间内罐内中心达到所需温度。标志着橘子罐头工业化生产已经走向了成熟。

中国的罐头行业起步于1920年代,限于当时的国情,并没有形成规模生产。1949年后,中国罐头产业才开始新的里程。始建于1958年的国营黄岩罐头食品厂,就是当时国内最为闻名的橘子罐头生产企业。1980年代后,国内罐头厂如雨后春笋般成长起来,橘子罐头也进入了一个迅速发展期,总产量逐步上升,并取代了日本、西班牙等传统柑橘罐头生产大国的地位。

中国、西班牙和日本是世界橘子罐头的三大主产国。尽管近年我国的橘子罐头品质已达到国际水平,出口量也已占国际贸易量的70%左右,但在自动化生产及品质方面仍有一些距离。首先,我国罐头生产劳动生产率较低,仅为国外的 3/10左右,主要原因是日本等国采用自动剥皮分瓣机,而我国仍采用人工剥皮及分瓣。日本自1970年代初自动剥皮分瓣机投入使用,并不断改进,虽然碎片率较高,但大幅度提高了劳动生产率。碎橘瓣可用作果汁、汁胞生产的原料。

其次,我国目前一些橘子罐头品质改良添加剂依靠进口,主要有防止汤汁白色混浊的橙皮苷分解酶及甲基纤维素(MS),前者国内空白,后者国内有生产,但外商对中国制品的纯度及安全性不信任,要求在出口橘子罐头中使用进口晶体。另外,在杂柑类罐头中为减少苦味而添加的柚皮苷分解酶目前也仍然需要进口。

还有,以EVOH阻氧材料制成复合塑料杯水果软罐头正在国际市场兴起,大有取代部分马口铁商品罐型制品及玻璃瓶装罐头的势头,是柑橘等水果罐头新的产业增长点。日、美等国气密型塑料水果软罐头自动化生产线已趋完善,关键设备是灌装封口机,国外设备的优势在于封口的安全性(封口强度为0.04~0.05MPa)和开启性,制品品质可靠。其次,与该机配套的混合气体充气装置技术含量较高,可确保制品内氧气置换率大于80%,而国内同类产品与之相比还存在着一定的差距。

2 柑橘罐头的分类

2.1 按原料分类

柑橘罐头按原料来源可分为橘子罐头、柚子罐头、橙子罐头、葡萄柚罐头、金柑罐头及什锦柑橘罐头等几类。

2.2 按形状分类

柑橘罐头按囊瓣形态分类可分为整橘罐头、整片罐头、碎片罐头及砂囊罐头四类。

2.3 按汤汁分类

柑橘罐头按汤汁分类可分为以下五类。

2.3.1 糖水型罐头,汤汁为白砂糖水溶液制成的罐头。

2.3.2 果汁型罐头,汤汁为果汁或水和果汁混合液制成的罐头。

2.3.3 糖浆型罐头,汤汁为水和果葡糖浆混合液制成的罐头。

2.3.4 混合型罐头,汤汁为果汁、白砂糖、果葡糖浆、甜味剂等两种以上(包括两种)物质水溶液制成的罐头。

2.3.5 清水型罐头,汤汁为清水制成的特殊用途的罐头。

2.4 按包装材料分类

柑橘罐头按包装材料不同可分为马口铁罐头、玻璃瓶罐头及软罐头,其中软罐头包括蒸煮袋、EVOH多层杯包装的罐头。

3 柑橘罐头加工工艺

3.1 生产工艺流程

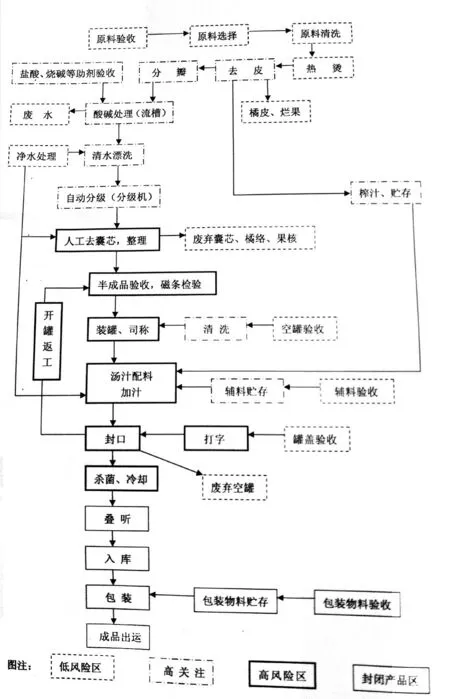

流程图见图 2- 1。

3.2 操作要点

3.2.1 原料选择。我国目前的罐藏品种以中晚熟温州蜜柑为主,近几年由于国际市场的变化,胡柚、椪柑、少核本地早等品种加工的罐头也渐受美国及欧洲消费者的欢迎,出口量有所增加。国外杂柑类罐藏优势品种主要有美国、墨西哥的葡萄柚和日本的甘夏(甜夏橙)。尽管葡萄柚及甘夏罐头苦味较重,但适合西方口味,特别是把葡萄柚和甘夏的囊瓣与菠萝、黄桃等混合制成什锦水果罐头,使得内容物苦味稀释后达到适宜的程度,风味清凉爽口,市场性更好。

罐藏柑橘品种很大程度上决定了柑橘罐头的质量,以生物工程等新技术培育无核、香味较浓、色泽鲜艳、汁胞致密、橘瓣硬脆化渣(例如无核本地早)的罐藏新品种,以取代温州蜜柑,是我国橘子罐头产业的重要发展策略。

3.2.2 原料验收。橘子原料采购前应对原料产地的农药使用情况进行调查,并与农户签订原料栽培、农药使用合同,根据签署的合同与调查结果进行原料农药残留的安全性评估,只有评估认为安全的原料产地方可采购。

图2-1 糖水橘子罐头加工流程

原料的农药残留标准参照GB2763食品安全国家标准《食品中农药最大残留限量》的规定,污染物含量参照GB2762食品安全国家标准《食品中污染物限量》的规定。

3.2.3 原料挑选与分级。原料验收入库后,工序负责人应做好标识并按规定堆放,其堆放时间不超过 3 d,经人工挑选,剔除病虫害果、破伤果、皱皮果、青果等不合格果后用于生产。

为了保证产品与工艺的一致性,原料投入生产前应按大小进行分级,一般分为大、中、小三级。

3.2.4 原料清洗。挑选、分级后柑橘果实进入清洗工艺。原料清洗在烫橘机中进行,烫橘机由二部分组成:前部为清洗装置,逐框将橘子倒入烫橘机的清洗池中,清洗池下部安装有高压空气管,利用高压空气进行翻动清洗。洗涤结束后,由提升机提升至烫橘槽,在提升机上方安装有高压喷水管,橘子在提升过程中再次得到清洗,清洗用水为消毒水,其有效氯含量为 0.02%~0.03%。

3.2.5 热烫。将烫橘槽内水温调至95~98℃,视其原料果皮厚薄进行约30~90 s时间的热烫,烫橘要求均匀,及时分送,防止积压,不得重烫。

3.2.6 去皮。目前我国柑橘罐头加工企业大都采用手工方式去皮,去皮工用不锈钢签从果蒂处挑开橘皮,从蒂部剥向果实底部,将去皮的橘球,放入指定的盘内,送到中转架上。本工序要求做到趁热去皮,防止积压,橘球完整,无损伤果、病虫果、烂果等不合格果。

机械去皮在国内尚处于试验阶段。去皮机的最基本原理是用机械手将果实撕开一个口子,然后在两个反向旋转的带齿去皮棍上反向旋转,使果皮撕下。机械去皮可以节省大量的劳力,缺点是橘瓣破碎率偏高。

3.2.7 分瓣。目前我国柑橘罐头加工企业大部分采用手工分瓣的方法,分瓣工用弹弓状手工分瓣器顺橘瓣的缝隙轻轻地锯开,橘瓣均匀地分布在指定的盘中。剔除烂橘片、僵橘片、软烂片等不合格片,不得积压。

机械分瓣由分瓣机完成,常用的分瓣机利用高压水的冲击力与果球间相互碰撞产生的摩擦力而完成分瓣工序,但由于分瓣机所造成的果肉损伤比较严重,目前除日本、西班牙等国家少量加工企业使用外,在国内基本上没有成功使用此设备的案例。

我国柑橘罐头厂家虽然也开展了柑橘自动分瓣机的研制,如浙江象山罐头厂已投资开发研制橘子自动剥皮分瓣机多年,但目前尚未完全成功实现国产化。

3.2.8 烧碱与盐酸的验收。柑橘罐头生产采用烧碱与盐酸复合法去除囊衣。采购的酸、碱应来自企业评定合格的供应商,并要求辅料质量满足食品加工助剂的卫生要求。验收时,品管部应凭其合格证进行抽样检查,检查合格后方可投入使用。

3.2.9 酸碱处理。

3.2.9.1 酸碱处理。酸碱处理的原理是使利用酸碱使囊瓣壁上的果胶水解,在水的冲击下,囊瓣相互碰撞、摩擦,造成囊衣组织崩裂,从而达到去除橘瓣囊衣的目的。碱处理还有溶解柑橘瓣中橙皮苷的作用,防止罐头在贮藏期内,由于橙皮苷的析出而产生的混浊现象。

目前,国内大多罐头厂家都采用日本传统的先酸后碱的处理工艺:根据不同时期,不同产地的橘子,在酸含量 0.2%~1.0%、温度21~35℃、时间30~35min;碱含量 0.1%~0.9%、温度21~35℃、时间9~14min的范围内调整。适当调节酸碱浓度和温度,以处理后的橘片软硬适度、囊胞之间不开裂、囊瓣背部紧密为标准。工艺过程中每隔30min检测一次酸、碱浓度和温度。

有研究报导,柑橘罐头采用先碱后酸的处理工艺,能更好减少柑橘罐头苦味,同时在碱酸处理时添加一定浓度的络合剂,对去囊衣效果有明显的促进作用。

3.2.9.2 清水漂洗。对酸处理后的橘瓣必须先用清水漂洗15min,以除去残留酸液,然后再进行碱处理。碱处理后的橘瓣也必须用清水在漂洗15 min,以除去残留碱液及囊衣碎屑等。以上工艺过程都在流槽中进行。

3.2.10 分级、去囊芯挑选。橘片随水流从漂洗槽经分级流槽流入分级机进行自动分级,分级后橘片流入各自级别的网带上,网带上设专人挑检,剔除橘络、囊芯、囊衣、核、僵橘片、病片、组织软烂片、烂点片、杂质等放在指定容器内。将断片、断角、超标片放在另一容器作碎片处理。并设专人去净囊衣、种子或其它杂质。网带上的净化水笼头都包有120目过滤布,以防止水管内可能存在小黑点混入半成品。

3.2.11 半成品验收、磁条检验。经分级好的橘片进行仔细验收,验收包括灯检、网带挑选和磁检,灯检和网带挑选中剔除僵橘片、畸形片、烂橘片、破碎片、有核片、断角片、特小片及组织软烂片等不合格片。经检验后的橘子再流经强力磁条的检验,以防金属物质混入。在半成品验收过程中产品不得产生堆积现象,以防止病菌滋生。

3.2.12 空罐验收。空罐采购必须是卫生注册/登记企业的产品和本企业评定的合格供应商,进厂的空罐由采购人员填写送检单至品管部进行抽样检验,合格后方可投入生产。

3.2.13 洗罐。洗罐水温度要求82℃以上,空罐冲洗后倒置在不锈钢盘中备用,空罐要随洗随用,不得积压,以防止二次污染。

3.2.14 装罐司称。按工艺要求分规格装罐和称量,工序负责人在司称前应校准量具,在生产中每 4 h校准一次量具,以保持量具的准确度,称量准确及时,不得积压,司称后的产品按规定级别标识码放,避免混放。

3.2.15 白糖、MC、柠檬酸等辅料验收。采购的白糖、MC、柠檬酸等辅料应来自企业评定的合格供应商,并要求辅料质量满足食品加工卫生要求。验收时,品管部应凭其合格证进行抽样检查,合格后方可投入使用。

3.2.16 辅料储存。仓库保管员凭品管部的检验合格证进行入库,并做好标识。仓库应保持清洁卫生,做到防潮,通风干燥,且与墙与地保持15cm的间隔距离。对已变质或超过保质期限的辅料,应隔离存放,不得用于食品加工。

3.2.17 配料、过滤、加汁。配料工要校准糖度计、电子秤并了解本班的产品规格及工艺要求,同时将化糖锅、贮液桶、过滤器、过滤网彻底清洗干净,防止存有异物、病菌污染,并用热水冲洗管路,确定整个管路清洁后再配料。

配料时配料工严格按品管部下达的工艺参数执行。糖液配制好后均应通过糖水过滤器(200目筛网)过滤(滤除糖液中可能含有的石子、沙粒等杂物)到贮液锅内,不同规格产品的糖液用不同的贮液锅存放。配制糖液数量视产量而定,保证封口过程糖水不脱节,下班时不留太多的糖水余料。

加汁前汤汁温度最低不得低于65℃,若达不到65℃应打回到糖水锅内重新加热才能使用。生产过程中每 4 h校准一次糖度计和清洗更换一次过滤器、过滤网。

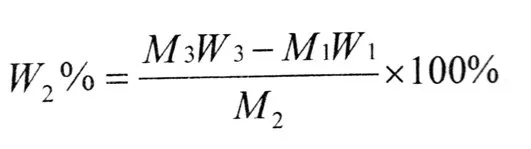

3.2.17.1 糖液浓度。目前生产的各类水果罐头,除客户特殊要求的少数产品外,一般要求产品开罐后糖液浓度为14%~18%(目标14.5~15.0%)。糖液浓度,可结合装罐前橘片本身可溶性固形物含量、每罐装入果肉量及每罐实际注入的糖液量,按下式推算:

式中:M1—每罐装入果肉量(g),M2—每罐加入糖液量(g),M3—每罐净重(g),W1—装罐前果肉可溶性固形物含量(%),W2—糖液浓度(%),W3—要求开罐时糖液浓度(%)。

3.2.17.2 糖液温度。糖液溶解调配时,必须煮沸过滤(白砂糖溶液须煮沸10~15min),以保证二氧化硫的蒸发与嗜热菌的杀灭。在配制过程中需充分搅拌均匀,防止烧焦。糖液加酸做到随用随加,必须防止积压,免使蔗糖转化为还原糖,致使柑橘果肉发生色泽褐变。

3.2.17.3 糖液配制方法。糖液配制方法有直接法和稀释法两种。

直接法:根据装罐需要的糖液浓度,直接称取白砂糖和净化水在溶糖锅内加热搅拌溶解并煮沸过滤,校正浓度后备用。例:装罐需用30%浓度的糖液,则可按砂糖30kg,净化水70kg的比例放入锅内加热溶解过滤,再测定校正浓度后备用。

稀释法:先配制高浓度的浓糖液,称为母液,装罐时再根据需要浓度以净化水稀释。

3.2.18 罐盖验收。采购的罐盖均应来自企业评定的合格供应商。品管部对抵达工厂的罐盖进行抽样检验,合格后方可投入使用。

3.2.19 打字。每班生产前打字工须调试好打印机,使设备运行正常,生产时打字工对每个罐盖,按照生产工艺要求进行班次、日期、规格等代码的打印,且要求字迹清晰,代码排列正确、整齐并保持盖面的清洁卫生。

3.2.20 封口。用封口机进行罐头封口。封罐要求:( 1)在0.04MPa以上的真空下封口或0.1MPa左右蒸汽封口;( 2)由专人逐罐目测检查封口线质量是否良好,剔除封口缺陷的罐头,并按规定时间抽检三率:密度达到60%以上,迭接率、接缝完整率达到50%以上。并做好原始记录,如检测达不到要求的,对此前段工时生产的产品应分开堆放;( 3)不同级别号的罐头配以相应的罐盖,不得混淆;( 4)保持场地和设备表面卫生。封口时检出的瘪罐、牙齿等不合格罐开罐后返回半成品验收工序进行返工处理。

3.2.21 杀菌、冷却。封口后的罐头经运输带送至低温连续杀菌机进行杀菌处理。

杀菌要求。生产前须换好杀菌水、冷却水,试运转设备和检查自动温控装置是否正常,校准各种温度计。严格按工艺要求进行杀菌、冷却。每 1 h用电子温度计分别在罐头杀菌进入处、出口处检查水温一次,作好原始记录。每 2 h检测罐内中心温度、冷却水余氯含量(冷却水余氯含量要求≥ 0.5×10-6,用作比对的0.5×10-6的永久性比色管由品管部提供),若达不到中心温度要求立即采取措施,产品要隔开堆放。若达不到余氯含量须重新添加。杀菌后冷却至37℃左右。

3.2.22 叠听。冷却后的罐头按罐面的代码、级别、规格分别放到不同的托盘上,按序排放整齐,层与层之间用硬纸板隔开。剔除封盖不合格罐头,并做好相关的叠听记录。

3.2.23 入库。铲车工将码放好的罐头按级别、规格、日期用铲车运输至库房,同时入库员须做好产品规格级别标识及入库记录,并调节好库房温度20~25℃,仓库相对湿度应保持75%~80%,做好温湿度记录,要求保温时间不少于 7 d。

3.2.24 包装物料验收。采购的包装物料均应来自企业评定合格的供应商,品管部对进厂的包装物料进行抽样检验,合格后方可入库。

3.2.25 包装物料储存。仓库保管员凭品管部的检验合格报告办理入库手续,并进行标识,仓库应保持清洁卫生,做到防潮,通风干燥,且与墙面、地面保持15cm以上的距离。

3.2.26 包装。先由包装打检员逐层逐罐进行打检,剔出不合格品,贴标前擦净罐头外壁的灰尘及其它可能存在的油垢等,再按规定要求贴标、装箱,最后封箱叠放。

3.2.27 成品出运。仓贮人员按班次、批号,运输入库,叠放整齐,标识清楚;出运时,按销售计划中的批号、班次来提货、装车和出运。