核壳结构SiCW@SiO2/PVDF复合材料的制备与储能特性

牛艺蒙, 刘海峰

( 北京航空航天大学 生物与医学工程学院,北京 100083 )

0 引言

随着全球信息化及电力工业的迅猛发展,以及由化石燃料等不可再生能源带来的环境污染问题,对应用无源储能器件的介电材料提出更高的性能要求[1-5]。传统的介电材料(如铁电陶瓷材料和聚合物材料)无法满足高储能与易加工的需求,开发兼具良好储能特性与优异可加工性能的新型聚合物基介电复合材料,已成为材料科学研究的热点[6-9]。

目前,聚合物基介电复合材料主要分为两类:陶瓷体聚合物基和导电体聚合物基介电复合材料[10-12]。虽然陶瓷材料本身介电常数较高,但陶瓷与聚合物的电性能差异不大,易导致界面极化较弱,这类复合材料介电常数在室温下仅为20~100[13-14]。同时,要达到这种程度的介电常数,陶瓷体的含量通常要求达到50%以上,导致复合材料的均匀性、工艺性和柔韧性明显降低[15-16]。与陶瓷聚合物基介电复合材料相比,导电体聚合物基介电复合材料主要通过存在巨大电性能差异的导电体——聚合物基体强烈的界面极化作用,在较低的掺杂含量下大幅强化复合材料的介电常数(通常提升幅度在几十到数百倍)[17-18]。在提高介电常数的同时,导电体形成的导体网络结构往往导致损耗和电导率剧增,击穿特性很差而无法应用于高电压储能领域。因此,探索新型的兼具高介电常数与高击穿特性的介电复合材料体系并研究性能强化机制,对高储能介电复合材料应用具有理论意义和实用价值[15]。国外主要采用原位聚合、静电纺丝等工艺在功能体表面包覆不同壳层材料。如Paniagua S A等通过原位聚合工艺制备BT@PMMA核壳结构体,其复合材料在256 kV/mm场强下能量释放密度达1.9 J/cm3[19];Lin X等利用同轴静电纺丝法制备BT@TiO2核壳结构纤维,其复合材料在360 kV/mm电场下释放能量密度高达10.9 J/cm3[20]。我国主要制备层状结构复合材料,如Song Y等通过多层涂覆工艺制备具有层状结构的PVDF基复合材料,击穿场强可以达到450 kV/mm,储能密度达到10 J/m3[21]。

在低体积分数下,一维陶瓷材料掺杂聚合物基体能够在强化介电性能的同时,保持较好的击穿特性[22-23];碳化硅晶须等材料的掺杂能够大幅提升复合材料的介电性能,可通过表面修饰或结构调控实现性能强化[24-25]。因此,在聚合物基体中掺杂少量碳化硅类材料,再进行表面修饰或结构调控,实现兼具高介电、高击穿与高储能特性的介电复合材料制备。笔者采用一步法热氧化工艺对SiC-W进行热氧化处理,制备具有核壳结构的SiC-W@SiO2功能体;确定热氧化工艺的参数并实现SiO2壳层厚度的可控,对比考察SiC-W与SiC-W@SiO2的微观结构及其与PVDF树脂的浸润特性;制备SiC-W/PVDF及不同SiO2壳层厚度的SiC-W@SiO2/PVDF复合材料,系统表征SiO2壳层对复合材料的介电特性和击穿特性的影响规律。该结果有助于高性能储能复合材料的制备工艺研究,以及分析核壳结构复合材料在多因素(击穿场强、饱和极化强度和剩余极化强度)共同影响下能量储存释放特性的变化规律。

1 实验

1.1 材料、药品与设备

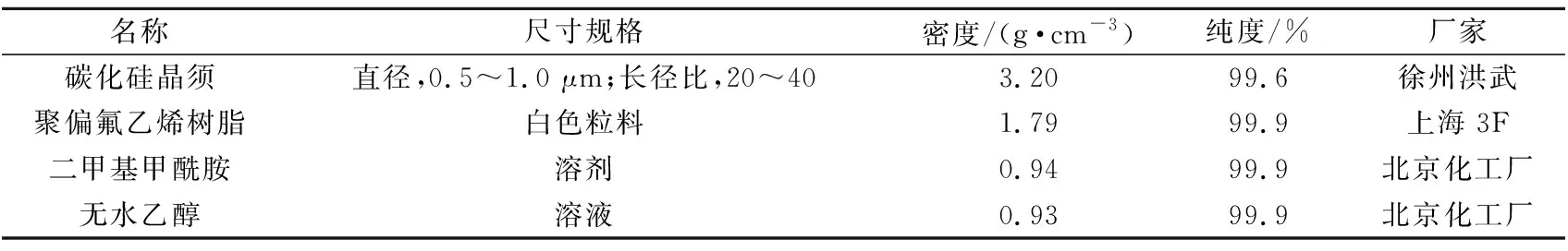

实验材料与药品见表1,表征仪器及设备见表2。

表1 实验材料及药品

表2 表征仪器及实验设备

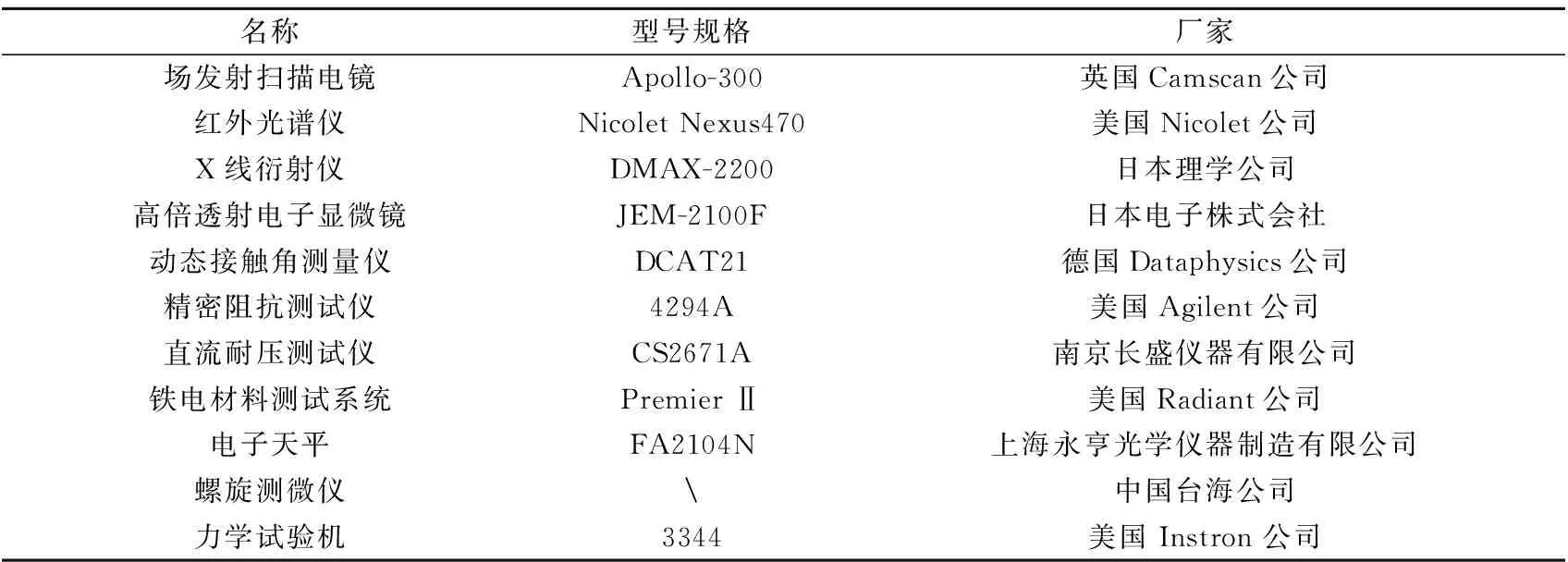

1.2 SiC@SiO2核壳结构的制备工艺

SiC是一种典型的非氧化陶瓷材料,在常温下通常具有较好的化学稳定性和较强的抗氧化性能。微纳米级SiC尺度小而具有较高的反应活性,在空气中加热约500 ℃以上时,SiC与O2发生氧化反应,反应过程中C元素与O2结合生成CO2离开反应体系,Si元素与O2反应后生成SiO2材料,形成一种具有核壳结构SiC-W@SiO2的新型材料[26]。通过热氧化工艺将市售碳化硅晶须(SiC-W)在空气中高温煅烧,并控制热氧化的温度及时间,制备SiC-W@SiO2核壳结构,工艺原理见图1。热氧化处理工艺条件:升温速率为15 ℃/min,处理温度及时间为500 ℃-3 h、500 ℃-6 h、500 ℃-9 h、500 ℃-12 h,热处理结束后关闭加热并随炉冷却。

1.3 复合材料的制备工艺

制备体积分数为5%的SiC-W/PVDF及SiC-W@SiO2/PVDF复合材料,步骤:

(1)分散工艺。称取一定量的SiC-W或SiC-W@SiO2至烧杯中,向烧杯中加入一定量的N,N—二甲基甲酰胺(DMF),然后采用超声细胞粉碎机对溶液进行超声处理15 min,得到分散均匀的混合溶液;再加入一定量的PVDF粉体,升温到40 ℃,使用磁力加热搅拌器搅拌30 min以上,直到PVDF均匀溶解到溶液中;在常温下使用磁力搅拌器搅拌10 h,得到均匀分散的悬浊液。

(2)流延工艺。将制备好的混合溶液放入真空烘箱并抽真空1 h,除去溶液中的残留微小气泡后,流延至具有可调面积封闭槽的玻璃模具,使悬浊液在玻璃模具表面均匀铺开;将盛有悬浊液的模具放在恒温调节加热台上。调节温度至70 ℃,烘干40 min到1 h左右;将烘干后的材料与模具浸泡在无水乙醇中,使用刮刀沿着封闭槽四边划刻,之后用镊子小心取下成型的复合材料。

图1 热氧化处理制备核壳结构SiC-W@SiO2Fig.1 Schematic diagram of calcination fabrication process of SiC-W@SiO2

1.4 组成、形貌及性能表征

1.4.1 傅里叶红外光谱

为了考察热氧化处理前后SiC-W的化学组成特性,采用傅里叶红外光谱(FT-IR)进行表征。采用压片法,即将粉末样品与溴化钾(KBr)粉末以1∶200(质量比)的比例共混,充分研磨均匀,压制成薄片后进行测试;对于复合材料样品,用手术剪刀剪碎后再执行上述步骤。

1.4.2 透射电镜

采用透射电镜(TEM)对热处理前后SiC-W微观结构进行表征。制样时取少量粉体均匀分散在乙醇溶剂中,滴落在铜—碳网微栅表面正上方,待乙醇挥发后完成制样。参数设置:点分辨率为0.19 nm,线分辨率为0.14 nm,加速电压为80~200 kV。

1.4.3 X线衍射

利用DMAX-2200型X线衍射仪测定复合材料的微观结构和晶型特征。参数设置:CuKa为辐射源,波长λ为0.154 nm,工作电流为30 mA,工作电压为40 kV,扫描速率为5°/min。

1.4.4 接触角

采用DCAT21型动态接触角测量仪测试SiC-W及SiC-W@SiO2与PVDF/DMF树脂溶液的接触角:

(1)

式中:θ为接触角;m为质量;t为时间;η为溶液黏度;ρ为溶液密度;σL为溶液表面张力;c为毛细管因数,通常取决于粉末颗粒之间的多孔结构,可通过和正己烷的测量确定[25,27]。

1.4.5 扫描电镜

为了表征壳层SiO2对复合材料界面粘结状况的影响,采用扫描电镜(SEM)对其断面的微观形貌进行表征。测试参数:加速电压为15~20 kV,束斑为7~8,放大倍率为(5~20)×103倍,物镜距离为8~20 mm。

1.4.6 拉伸特性

采用Instron力学试验机对复合材料进行拉伸力学测试。用剪刀将制备的复合材料裁成30 mm×2 mm的矩形样条,选用金相显微镜和螺旋测微仪分别测试样条的宽度和厚度,跨距长度控制为20 mm。在力学拉伸测试过程中,选用量程2 kN的传感器,拉伸速率设为2 mm/min。每批测试样品数量不少于8个,确保每组试样至少有5个有效数据。

1.4.7 介电性能

采用4294A型精密阻抗测试仪配合16451B夹具,参照ASTM标准D15012的平行板电容器法测试复合材料的介电常数、介电损耗及电导率。介电测试条件:加载电压为0.5 V,频率为102~107Hz,测试温度为20~30 ℃。

1.4.8 击穿特性

采用CS2671A型直流耐压测试仪测试复合材料击穿场强。制样时,在材料两面涂上一定面积的导电银浆作为接触电极,通过逐步提高直流电压的方法测得材料失效时的耐压值,计算材料的击穿场强:

(2)

式中:Ub为发生击穿时样品复合材料的电压;d为样品复合材料的平均厚度;Eb为样品复合材料的击穿场强。样品的厚度通过螺旋测微仪直接测得。复合材料的击穿场强受材料表面的气泡、孔洞,以及内部缺陷、电子阱等因素的影响,是建立在统计数据上的平均值,为保证击穿场强的精确,对同一样品材料取10个有效测试点进行测试,将测得的击穿场强按照由大到小的顺序进行排列,即E1≤E2≤…≤Ei≤…≤E10,则其中任意Ei对应的概率Pi为

(3)

式中:i为每个样品的编号;n为每次测试的样品总数。之后,采用双参数韦伯分布处理测得的击穿场强数据:

(4)

式中:P为样品被电击穿的累积可能性密度;E为通过实验测得的击穿场强;α为比例因子;β为形状因子。对两边取对数,得

ln[-ln(1-P)]=βlnE-βlnE0,

(5)

式中:E0为样品被电击穿的累积可能性密度为63.2%时对应的击穿场强,也称为特征击穿场强;形状因子β代表复合材料击穿场强的分布弥散程度,其值越大,则复合材料的击穿场强分布越集中,说明复合材料的击穿可靠性高。通过对击穿场强的对数与概率密度的ln[-ln(1-Pi)]作图,进行线性拟合可直接读出形状因子值。

1.4.9 储能特性

2 结果与讨论

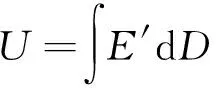

图2 热氧化处理前后SiC-W与SiC-W@SiO2的红外图谱Fig.2 FT-IR spectra of raw SiC-W and SiC-W@SiO2

2.1 SiCW与SiCW@SiO2的FTIR分析

为了研究热氧化工艺处理前后材料的表面化学组成变化,首先通过红外测试对热氧化工艺处理前后SiC-W与SiC-W@SiO2进行表征(见图2)。由图2可知,835.7 cm-1处的吸收峰对应SiC的特征吸收峰;1 628.5 cm-1处的吸收峰是由H—OH(微纳米粉体表面吸附的少量水)弯曲振动引起的;3 428.2 cm-1处的吸收峰对应—OH基团(与SiC相比,SiO2表面更容易吸附水分,因此峰强度更高)的特征吸收峰。热氧化处理后,多出一个1 081.5 cm-1处的吸收峰,是由Si—O—Si键的反对称伸缩振动引起的,证明在热氧化后SiC表面生成SiO2[27]。

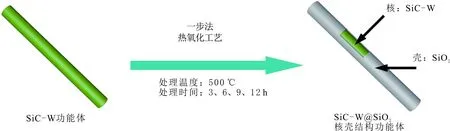

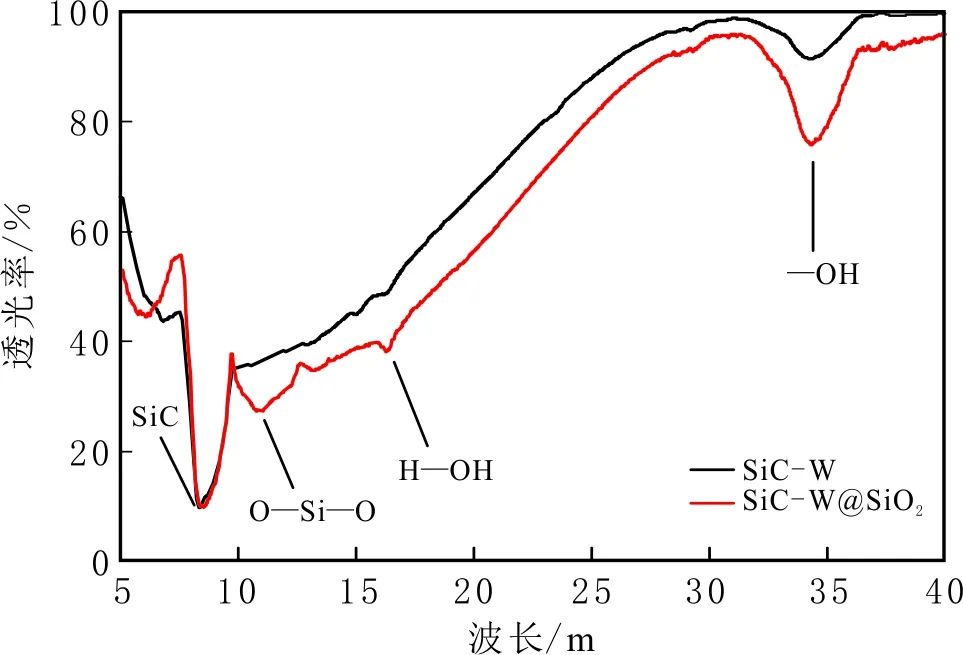

2.2 SiCW与SiCW@SiO2的TEM分析

SiO2壳层厚度是通过透射电镜内置衍射图谱工具、区分晶态SiC和无定形SiO2的相分离区域实现的(见图3)。由图3可知,处理前SiC-W具有典型的致密且规则的晶体形貌;热处理后在晶体规则形貌外出现一层较模糊的非晶SiO2壳层,且壳层随热氧化处理时间的增加而逐渐变厚。热氧化工艺条件对应的壳层厚度见表3,其中各种元素的百分比是使用透射电镜自带的EBSD能谱仪通过扫描选区得到的。通过对比核与壳的元素组成及相对含量,能够说明热处理后SiC-W已转变为SiC-W@SiO2核壳结构功能体。

图3 原生SiC-W与不同热处理时间透射电镜图Fig.3 TEM images of SiC-W and SiC-W@SiO2 under different calcination time

热处理条件SiO2壳层厚度/nm核元素/%壳元素/%SiCSiO原生044.955.1500 ℃-3 h2~345.254.834.265.8500 ℃-6 h6~743.156.933.266.8500 ℃-9 h13~1442.457.634.465.6500 ℃-12 h20~2143.856.235.264.8

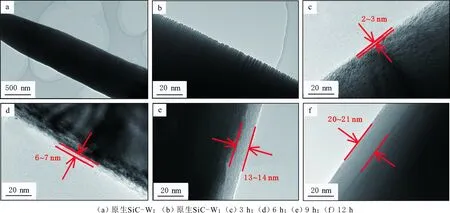

2.3 SiCW与SiC-W@SiO2的接触角分析

功能体与树脂基体的界面粘接状况对复合材料的介电、击穿和储能特性有影响,而良好的界面结合取决于制备工艺中树脂稀释液对功能体的浸润效果[27]。模拟流延铺膜工艺制度,利用动态接触角测量仪分别表征SiC-W与SiC-W@SiO2在60 ℃温度下与质量浓度为0.01 g/mL的PVDF/DMF树脂稀释液的相对接触角(SiC-W@SiO2热氧化处理条件为500 ℃-3 h)。

测试过程中的各项参数与SiC-W热氧化处理前后的接触角结果见表4。由表4可知,SiC-W与树脂稀释液的接触角为19.64°,SiC-W@SiO2与树脂稀释液的接触角为3.34°,即引入SiO2壳层后接触角变小,说明SiO2壳层能够有效改善树脂稀释液对晶须的浸润性。主要原因是非晶型SiO2壳层及其表面富含的硅羟基与PVDF树脂具有更好的润湿和界面相容性。

表4 测试参数及动态接触角数据

注:前3项测试参数温度为60 ℃

2.4 SiCW/PVDF与SiCW@SiO2/PVDF的XRD分析

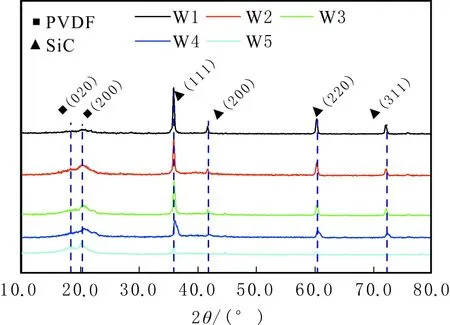

图4 不同复合材料的XRD图谱

为了表征热氧化处理对SiC功能体结构的影响,对制备的复合材料进行XRD表征[28]。为区分按照SiO2壳层厚度对不同复合材料进行标注,即W1,SiC-W;W2,2~3 nm;W3,6~7 nm;W4,13~14 nm;W5,20~21 nm。不同复合材料的XRD图谱见图4。图4中20.62°和22.30° 的非晶峰分别代表PVDF树脂中的α和β相的(020)和(200)晶面;35.64°处的尖锐衍射峰对应β-SiC晶须的(111)面, 即β-SiC晶须的密排面;位于41.35°、60.00°、71.95°和 75.90°等处的特征峰,分别对应β-SiC晶须的(200)、(220)和(311)等晶面。在研究的温度范围内,生成的SiO2为非晶产物,在表征中并没有SiO2峰;随热氧化时间的提高,SiC-W各强峰的强度逐渐降低,SiC-W表面逐渐被SiO2壳层覆盖,且随厚度提高导致SiC-W的峰强度愈加降低。

2.5 SiCW/PVDF与SiCW@SiO2/PVDF的SEM与力学分析

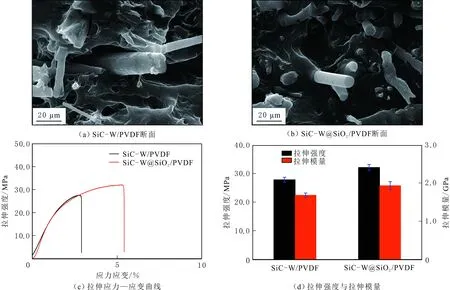

通过SEM表征SiC-W/PVDF与SiC-W@SiO2/PVDF复合材料的断口形貌,SiC-W@SiO2/PVDF中的核壳结构功能体在温度为500 ℃下氧化处理3 h(见图5)。图5(a-b)为高倍率SiC-W/PVDF与SiC-W@SiO2/PVDF的扫描照片。由图5可知,SiC-W与PVDF树脂之间的界面界限非常清晰,且存在明显的界面开裂与缺陷;SiC-W@SiO2与基体树脂之间的界面相对模糊,SiC-W@SiO2表面被PVDF基体紧密包覆,界面开裂与缺陷也得到显著抑制。这说明复合材料的界面结合状况得到大幅改善。

图5 SiC-W/PVDF与SiC-W@SiO2/PVDF复合材料的断面形貌、典型拉伸应力—应变曲线及强度与模量Fig.5 SEM images of cross fracture typical tensile curves and tensile strength and modulus for SiC-W/PVDF and SiC-W@SiO2/PVDF

对两种复合材料进行拉伸测试,验证界面粘结状况,其典型拉伸应力—应变曲线见图5(c),SiC-W@SiO2/PVDF复合材料发生断裂时的拉伸强度及断裂延伸率较SiC-W/PVDF复合材料的明显提高;图5(d)中,SiC-W@SiO2/PVDF复合材料的拉伸强度和模量为32.10 MPa和1.93 GPa,分别较SiC-W/PVDF复合材料的27.80 MPa和1.68 GPa提高约18.9%和14.9%。可见引入SiO2壳层后,复合材料的拉伸性能得到显著提高,证明界面结合状况得到显著改善。

2.6 SiCW/PVDF与SiCW@SiO2/PVDF的介电性能分析

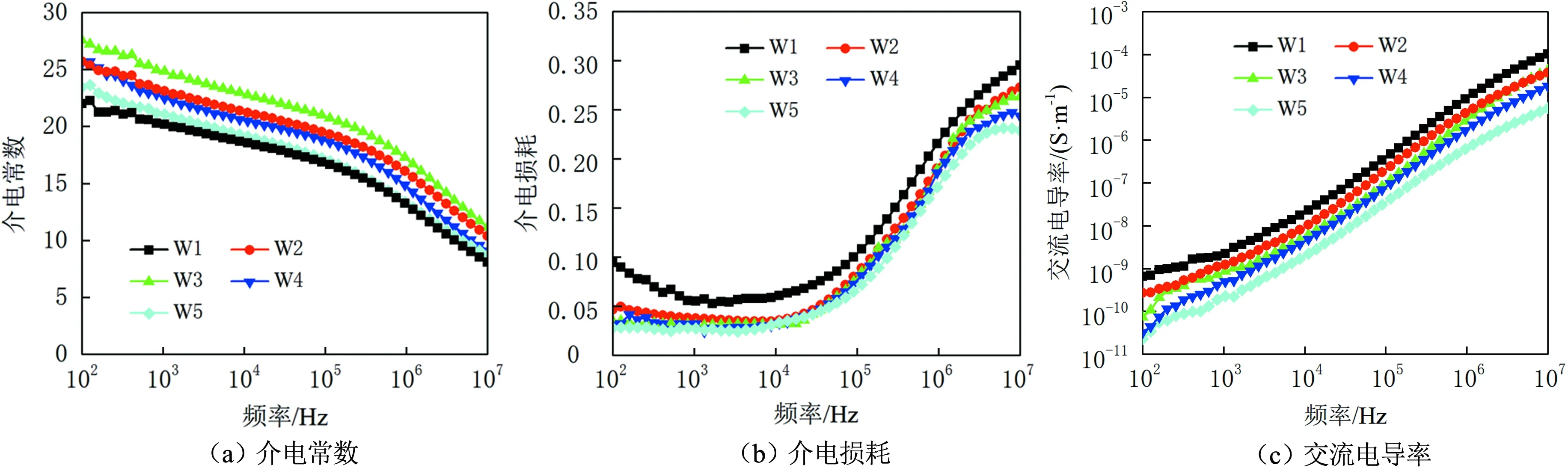

研究SiO2壳层对复合材料介电性能频率特性的影响(见图6)。由图6(a)可知,随SiO2壳层的引入和厚度逐渐增加,复合材料的介电常数先升高后降低,且在低频区的上升较为明显。原因在于复合材料的介电常数提高主要由界面极化效应贡献,与SiC-W和PVDF之间的两相界面极化相比,SiO2作为第三相界面增强界面极化作用。当SiO2壳层厚度为6~7 nm时,复合材料W3的介电常数27.6(100 Hz)较W1的22.0(100 Hz)提高约25.5%。SiO2作为一种介电常数较低的材料(介电常数为3.9),随厚度的逐渐增加,在SiC-W和PVDF界面处起到钝化层的作用;同时,随厚度的不断增加,变相增大SiC-W晶须之间的平均距离,导致微电容结构的板间距离扩大,使复合材料(W4~W5)介电常数逐渐降低。

图6 复合材料(W1-W5)的介电常数、介电损耗及电导率频率特性Fig.6 Frequency dependence of dielectric permittivity, loss and AC conductivity of composites(W1-W5)

由图6(b)可知,随SiO2壳层的引入,在中低频区 (小于105Hz)复合材料的损耗迅速降低到0.05以下,且随SiO2壳层的增加呈现逐渐降低的趋势。Bi J等[25]研究表明,SiC-W/PVDF在低频区的介电损耗主要由界面极化损耗和电导损耗贡献。其中,电导损耗主要是由贯穿复合材料电介质的漏导电流引起的,在介电损耗中贡献最大;SiO2壳层作为绝缘材料可有效阻止SiC-W之间的直接接触而大幅降低载流子的传输,通过有效抑制漏导电流的产生降低漏导损耗。因此,引入SiO2壳层能够大幅降低复合材料的介电损耗,且随壳层厚度增加降低效果愈明显。其中,W5的介电损耗(0.028)较W1的(0.094)降低约70.2%。由图6(c)可知,电导率频率特性也呈现与介电损耗相同的变化趋势。

2.7 SiCW/PVDF与SiCW@SiO2/PVDF的击穿特性分析

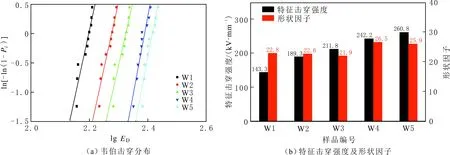

考察SiO2壳层引入及其厚度对复合材料击穿特性的影响,不同复合材料(W1-W5)的击穿韦伯特性分布见图7。由图7(a)可知,随SiO2壳层的引入,与SiC-W/PVDF复合材料相比,SiC-W@SiO2/PVDF复合材料的韦伯击穿分布向高击穿区域移动,随壳层厚度的增加移动愈明显。

不同复合材料(W1-W5)对应的特征击穿值及其韦伯分布形状因子见图7(b)。由图7(b)可知,当引入厚度为2~3 nm的SiO2壳层后,复合材料W2的特征击穿值(189.3 kV/mm)较W1的(143.3 kV/mm)提升约32.1%;当SiO2壳层厚度继续提升至6~7 nm时,复合材料W3的特征击穿值继续提升到211.8 kV/mm;在壳层厚度达到20~21 nm时,复合材料W5的特征击穿值达到最高(260.8 kV/mm),较未改性前提高约81.9%。根据文献[22,27],引入具有良好绝缘性能的绝缘层可以提高载流子的迁移势垒,提高复合材料的界面粘结状况可以改善电场分布,两者对击穿场强提升有显著增益效果。热氧化法制备的SiO2壳层是一种优良的绝缘材料[29],且能有效改善复合材料界面粘结特性,能大幅强化复合材料的击穿特性。此外,形状因子β随SiO2壳层的提高也从22.8逐渐增加到25.9,说明复合材料击穿特性的稳定性与可靠性得到提升[29]。

图7 不同复合材料的韦伯击穿分布图和特征击穿值及形状因子

2.8 SiCW/PVDF与SiCW@SiO2/PVDF的储能特性分析

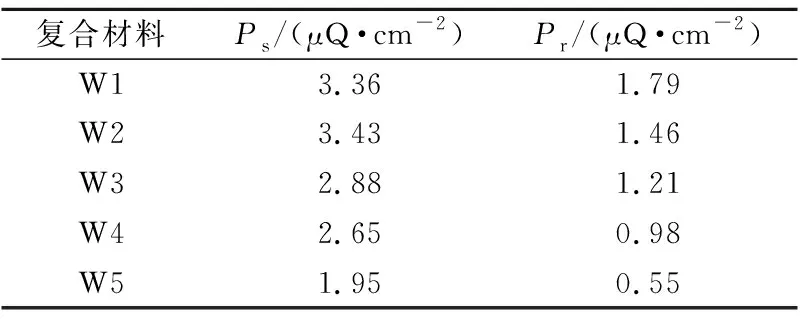

表5不同壳层厚度复合材料电滞回线测试的特性参数

Table5Characteristicparametersofhysteresislooptestfordifferentshellthicknesscompositematerials

复合材料Ps/(μQ·cm-2)Pr/(μQ·cm-2)W13.361.79W23.431.46W32.881.21W42.650.98W51.950.55

对不同复合材料(W1-W5)进行电滞回线测试,考察最大极化强度和剩余极化强度等特性的变化规律。不同复合材料的剩余极化强度Pr和饱和极化强度Ps见表5。

由表5可知,复合材料W2的饱和极化强度最高为3.43 μQ/cm2,之后随壳层厚度的增加逐渐降低。这与介电常数变化趋势略有不同,原因在于介电常数降低反映的是低电场下界面极化特性随壳层厚度的变化趋势;而高电场下的极化强度不仅取决于壳层厚度,对于耐受电压的变化更加敏感,复合材料没有达到完全饱和极化就发生击穿失效。引入SiO2壳层后,复合材料W2的饱和极化强度Ps由W1的3.36 μQ/cm2提高到3.43 μQ/cm2;剩余极化强度Pr从1.79 μQ/cm2降低到1.46 μQ/cm2。进一步增加壳层厚度,W4和W5的Ps和Pr持续降低,Ps分别为2.65和1.95 μQ/cm2,Pr分别为0.98和0.55 μQ/cm2,分别只有SiC-W/PVDF复合材料W1的58%和31%。

复合材料(W1-W5)的电滞回线见图8。由图8(a)可见剩余极化强度、饱和极化强度随电场电压的变化关系,同时还可了解复合材料的能量储存密度、能量损耗密度和能量释放密度等特性(图8(b))。与SiC-W/PVDF复合材料相比,SiC-W@SiO2/PVDF复合材料的饱和极化强度先略有升高而后逐渐降低,同时击穿场强得到提升,因此有利于能量储存密度的提升。

图8 不同壳层厚度复合材料的电滞回线图和能量储存密度、损耗密度、释放密度及能量释放效率Fig.8 Partial D-E loops and calculated stored, lost and extractable energy densities in composites (W1-W5)

由8(b)可知,能量储存密度的最大值在复合材料W4取得,能量储存密度达4.03 J/cm3,与SiC-W/PVDF复合材料W1的(2.45 J/cm3)相比,提升幅度达到64.4%。由于能量储存密度主要取决于饱和极化强度与失效时击穿场强,因此击穿场强的提升能够弥补饱和极化强度的降低,即对于SiC-W@SiO2/PVDF复合材料,击穿场强的影响对能量储存密度更为显著。随SiO2壳层厚度的持续增加,击穿场强的增加不再明显,饱和极化强度持续大幅降低,从而导致复合材料的能量储存密度不断降低。对于能量损耗密度,SiC-W/PVDF复合材料存在极高的剩余极化强度,其能量损耗密度高达1.51 J/cm3,复合材料储存的能量大部分被浪费。随SiO2壳层厚度的增加,其能量损耗密度也随之增加。这主要是由于击穿场强的大幅提高使更多能量能够被储存,但剩余极化强度的降低幅度不足以减弱能量损耗密度,复合材料W5的能量损耗密度由剩余极化强度的骤降减小到1.39 J/cm3。作为储能器件材料最关键的性能参数——能量释放密度的变化趋势较为复杂,取决于击穿场强、饱和极化强度和剩余极化强度三者的共同作用,宏观上表现为能量储存密度与能量损耗密度的差值,其最大值在复合材料W4取得,为1.78 J/cm3;与SiC-W/PVDF复合材料的0.94 J/cm3相比,提升幅度达到89.4%。

由图8(b)可以看出,与SiC-W/PVDF复合材料相比,W2的SiC-W@SiO2/PVDF复合材料能量释放效率由38.4%增加到41.3%,主要由剩余极化强度的大幅降低和击穿场强的提升贡献;随壳层厚度持续增加,复合材料的能量释放效率持续增加到55.1%。说明SiO2壳层的引入和厚度的增加有利于复合材料能量储放效率的提高。

3 结论

(1)SiO2壳层的引入能够降低与PVDF树脂稀释液的接触角,接触角由19.64°降低到3.34°,大幅改善与PVDF树脂基体的界面粘结状况,拉伸强度与模量分别由27.80 MPa和1.68 GPa提高到32.10 MPa和1.93 GPa。

(2)SiO2壳层的引入和厚度增加,能够显著影响界面极化效应并抑制载流子传输,复合材料的介电常数先增加后减小,介电损耗与电导率持续降低。壳层厚度为6~7 nm时,复合材料的介电常数达到最高(27.6(100 Hz)),介电损耗与电导率在壳层厚度为20~21 nm时取得最小。

(3)随SiC-W@SiO2的引入和SiO2壳层厚度的增加,复合材料的特征击穿场强得到大幅提升,当SiO2壳层厚度为20~21 nm时,其特征击穿场强高达260.8 kV/mm,较SiC-W/PVDF的提高约81.9%;剩余极化强度和饱和极化强度随SiO2壳层厚度的增大而逐渐降低,其最大能量储存密度和能量释放密度在壳层厚度为13~14 nm时取得:能量储存密度和能量释放密度分别达到4.03 J/cm3与1.78 J/cm3,与SiC-W/PVDF复合材料的2.45 J/cm3与0.94 J/cm3相比,其提升幅度分别达到64.4%和89.4%;随SiO2壳层厚度的增加,能量储放效率呈现逐渐增加的趋势,在SiO2壳层厚度为20~21 nm时,能量储放效率达到55.1%。

参考文献(References):

[1] 彭勃.银/聚酰亚胺高介电复合材料的制备及其性能研究[D].北京:北京化工大学,2008.

Peng Bo. Preparation and properties of silver/polyimide composite films with high dielectric permittivity [D]. Beijing: Beijing University of Chemical Technology, 2008.

[2] 王晔.高介电常数高分子复合材料研究[D].南京:南京航空航天大学,2008.

Wang Ye. Research on high dielectric constant polymer composites [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008.

[3] 秦峰,曾治平,宫亚军,等.车排子地区白垩系底部不整合结构及输导作用[J].特种油气藏,2015,22(4):1-3.

Qin Feng, Zeng Zhiping, Gong Yajun, et al. Unconformity and translocation of Cretaceous bottom formation in Chepaizi [J]. Special Oil & Gas Reservoirs, 2015,22(4):1-3.

[4] 钟家峻,洪楚侨,陈平,等.海上断块油田极限井控储量研究[J].特种油气藏,2015,22(4):133-136.

Zhong Jiajun, Hong Chuqiao, Chen Ping, et al. Ultimate well-controlled reserves for offshore fault-block oilfields [J]. Special Oil & Gas Reservoirs, 2015,22(4):133-136.

[5] 张晓庆,李伟,杨波,等.走滑与伸展叠合区构造特征及石油地质意义——以渤海南部BZ25-1/1S油田为例[J].东北石油大学学报,2017,41(4):61-70.

Zhang Xiaoqing, Li Wei, Yang Bo, et al. Strutural and reservior forming characteristics in mechanical stress superimposition area of strike-slip and extension: An example from BZ25-1/1S oilfield, Bohai Bay basin [J]. Journal of Northeast Petroleum University, 2017,41(4):61-70.

[6] Luo X, Chung D D L. Carbon-fiber/polymer-matrix composites as capacitors [J]. Composites Science & Technology, 2001,61(6):885-888.

[7] Dang Z M, Yuan J K, Yao S H, et al. ChemInform abstract: Flexible nanodielectric materials with high permittivity for power energy storage [J]. Advanced Materials, 2014,45(3):6334-6365.

[8] 梁忠奎,孙爱艳,田晓冬,等.介电扫描测井技术对水淹层评价效果分析[J].特种油气藏,2015,22(4):101-136.

Liang Zhongkui, Sun Aiyan, Tian Xiaodong, et al. Evaluation results of water-flooded zone by using dielectric scanner logging technique [J]. Special Oil & Gas Reservoirs, 2015,22(4):101-136.

[9] 谭思昊,李昱东,徐烨峰,等.超薄埋氧层厚度对FDSOI器件短沟道效应影响[J].东北石油大学学报,2017,41(1):117-122.

Tan Sihao, Li Yudong, Xu Yefeng, et al. The impacts of ultra-thin buried-oxide on short-channel effects of FDSOI devices [J]. Journal of Northeast Petroleum University, 2017,41(1):117-122.

[10] Feng Y, Li W L, Hou Y F, et al. Enhanced dielectric properties of PVDF-HFP/BaTiO3-nanowire composites induced by interfacial polarization and wire-shape [J]. Journal of Materials Chemistry C, 2015,3(6):1250-1260.

[11] Jiang L, Betts A, Kennedy D, et al. Improving the electromechanical performance of dielectric elastomers using silicone rubber and dopamine coated barium titanate [J]. Materials & Design, 2015,85:733-742.

[12] Sprycha R, Oyama H T, Zelenev A, et al. Characterization of polymer-coated silica particles by microelectrophoresis [J]. Colloid & Polymer Science, 1995,273(7):693-700.

[13] Nisa V S, Rajesh S, Murali K P, et al. Preparation, characterization and dielectric properties of temperature stable SrTiO3/PEEK composites for microwave substrate applications [J]. Compos Science Technology, 2008,68(1):106-112.

[14] Adikary S U, Chan H L W, Choy C L, et al. Characterisation of proton irradiated Ba0.65Sr0.35TiO3/P(VDF-TrFE) ceramic-polymer composites [J]. Compos Science Technology, 2002,62(16):2161-2167.

[15] Shen Y, Lin Y H, Nan C W. Interfacial effect on dielectric properties of polymer nanocomposites filled with core/shell-structured particles [J]. Adv Funct Mater, 2007,17(14):2405-2410.

[16] Yang C, Lin Y H, Nan C W. Modified carbon nanotube composites with high dielectric constant, low dielectric loss and large energy density [J]. Carbon, 2009,47(4):1096-1101.

[17] 吴虹佚.导体/聚合物基梯度复合材料的研究[D].苏州:苏州大学,2012.

Wu Hongyi. Research of conductor/polymer gradient composites [D]. Suzhou: Soochow University, 2012.

[18] Tang H, Ma Z, Zhong J, et al. Effect of surface modification on the dielectric properties of PEN nanocomposites based on double-layer core/shell-structured BaTiO3nanoparticles [J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2011,384(1-3):311-317.

[19] Paniagua S A, Kim Y, Henry K, et al. Surface-initiated polymerization from barium titanate nanoparticles for hybrid dielectric capacitors [J]. Acs Appl Mater Interfaces, 2014,6(5):3477-3482.

[20] Lin X, Hu P, Jia Z, et al. Enhanced electric displacement induce large energy density in polymer nanocomposite containing core-shell structured BaTiO3@TiO2Nanofibers [J]. Journal of Materials Chemistry A, 2016,4(6):2314-2320.

[21] Song Y, Shen Y, Hu P, et al. Significant enhancement in energy density of polymer composites induced by dopamine-modified Ba0.6Sr0.4TiO3nanofibers [J]. Applied Physics Letters, 2012,101(15):1939.

[22] Song Y, Shen Y, Liu H, et al. Improving the dielectric constants and breakdown strength of polymer composites: Effects of the shape of the BaTiO3nanoinclusions, surface modification and polymer matrix [J]. Journal of Materials Chemistry, 2012,22(32):16491-16498.

[23] Song Y, Shen Y, Liu H, et al. Enhanced dielectric and ferroelectric properties induced by dopamine-modified BaTiO3nanofibers in flexible poly(vinylidene fluoride-trifluoroethylene) nanocomposites [J]. Journal of Materials Chemistry, 2012,22(16):8063-8068.

[24] Zhang Z, Gu Y, Wang S, et al. Enhancement of dielectric and electrical properties in BT/SiC/PVDF three-phase composite through microstructure tailoring [J]. Composites Part A, 2015,74:88-95.

[25] Bi J, Gu Y, Zhang Z, et al. Core-shell SiC/SiO2whisker reinforced polymer composite with high dielectric permittivity and low dielectric loss [J]. Materials & Design, 2016,89:933-940.

[26] 黄珊,王继刚,刘松,等.高能微波辐照条件下SiC晶粒的生长过程分析[J].无机材料学报,2014,29(2):149-154.

Huang Shan, Wang Jigang, Liu Song, et al. Growth process of SiC grains prepared by high-energy microwave irradiation [J]. Journal of Inorganic Materials, 2014,29(2):149-154.

[27] Zhang Z, Gu Y, Bi J, et al. Tunable BT@SiO2core@shell filler reinforced polymer composite with high breakdown strength and release energy density [J]. Composites Part A Applied Science & Manufacturing, 2016,85:172-180.

[28] 张文伟.基于主(微)量元素分析法的细粒沉积岩沉积环境判别——以大民屯凹陷安福屯地区沈352井沙四下亚段为例[J].东北石油大学学报,2017,41(4):99-106.

Zhang Wenwei. Identification of sedimentary environment of fine-grained sedimentary rock based on major(tree) elements analysis: Taking the lower fourth member of Shahejie formation in the well of Shen352 of Anfutun area of Damintun depression for example [J]. Journal of Northeast Petroleum University, 2017,41(4):99-106.

[29] Shen Y, Lin Y, Li M, et al. High dielectric performance of polymer composite films induced by a percolating interparticle barrier layer [J]. Advanced Materials, 2010,19(10):1418-1422.