超大型集装箱船全船结构强度分析

赵 欣, 高 茜

(上海外高桥造船有限公司, 上海 200137)

0 引 言

超大型集装箱船船长、船宽远超过一般的集装箱船,货舱开口达到船宽的90%,由于大开口的特性,仅考虑垂向作用力对船体梁的影响是远远不够的,还应考虑其他各种载荷的作用[1],包括水平波浪弯矩、水动力扭矩、货物扭矩等。联合载荷作用下船体强度和结构变形显得尤为突出,特别是舱口围板和上甲板的舱口角隅、纵向舱口围板的前后两端、船体结构的折角处等重点受力区域,应力集中现象较为明显。

为更准确地分析超大型集装箱船的弯扭强度,得到联合载荷作用下的应力情况,常规的货舱段有限元分析已经不能满足结构设计要求,需要进行全船有限元响应分析。同时,通过全船有限元分析,确定全船主要构件的应力分布情况,找出应力集中区域作为热点区域,为后续的细网格及疲劳分析打下基础。本文针对某超大型集装箱船根据劳氏船级社(Lloyd’s Register of Shipping, LR)规范要求进行结构强度分析,LR的全船结构强度分析分为Part A和Part B两部分。Part A为全船有限元分析,评估主要构件考虑扭转作用下的纵向应力水平,同时确定应力集中区域,为Part B提供边界条件;Part B针对应力集中区域进行局部细网格分析,保证热点结构满足校核衡准。

1 全船结构强度直接计算分析

1.1 全船结构有限元模型

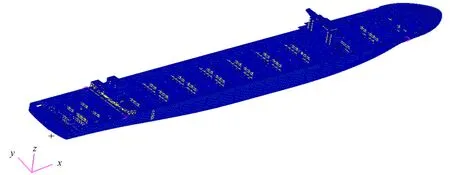

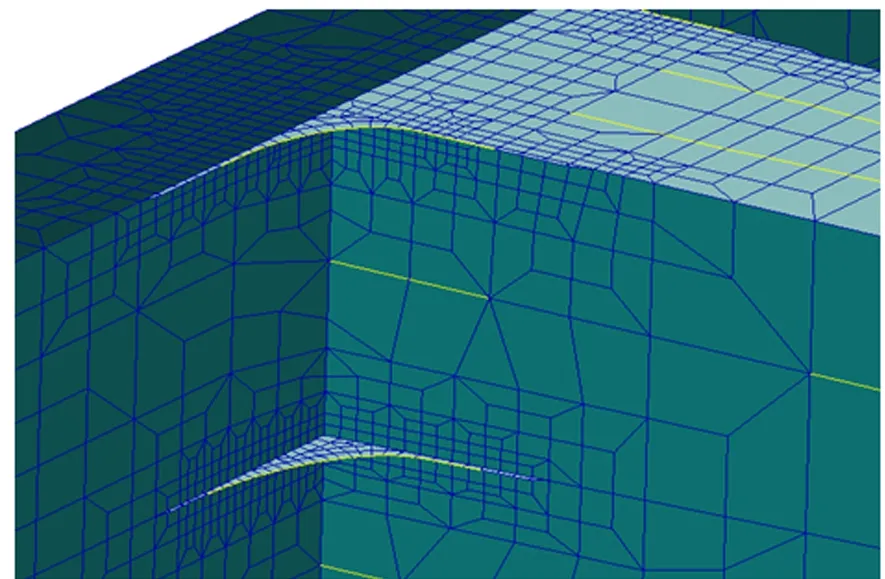

根据LR的StructuralDesignAssessmentPrimaryStructureofContainerShips[2]规范(简称SDA),采用纵骨间距网格,板以二维膜单元表示,加强筋以一维梁单元表示,应用MSC/PA-TRAN建立有限元三维模型。有限元模型如图1所示。通过对比规范计算得出的剖面特性与有限元计算的剖面特性,保证模型的结构刚度以及准确性。

图1 全船粗网格模型

1.2 计算工况及载荷

LR的RulesandRegulationsfortheClassificationofShips[3]规范在2016年修订为结构船长超过425 m,或者船宽超过60 m时,需通过非线性水动力计算得到波浪载荷。本文涉及的超大型集装箱船结构船长以及船宽均不超过,因此波浪载荷计算仍采用规范规定值。根据SDA指南,主要考虑静水、迎浪和斜浪等3种工况。

静水工况:

σ=σs

(1)

式中:σs为静水弯矩Msw作用下的应力。

迎浪工况:

σ=σs+σw

(2)

式中:σw为迎浪工况中垂向波浪弯矩Mwc作用下的应力。

针对斜浪工况的应力响应,需考虑静水弯矩Msw、垂向波浪弯矩Mwc、水平波浪弯矩Mhc、水动力扭矩Mwtc和货物扭矩Mstc的联合作用,最后所得应力值由表1进行组合,其中垂向波浪弯矩、水平波浪弯矩和水动力扭矩的求取根据SDA指南取值,运用20 steps模拟1个波浪周期通过全船的过程,垂向波浪弯矩随船长方向的变化如图2所示。

图2 垂向波浪弯矩随船长方向变化

表1 Part A斜浪工况组合方式

Part B 计算中与Part A的区别为考虑集装箱以及燃油的纵向加速度对结构的影响,计算工况的组合方式如表2和表3所示。

表2 Part B迎浪工况组合方式

表3 Part B斜浪工况组合方式

1.3 边界条件

为避免船体的刚体运动,本文根据LR规范对其施加约束。静水工况以及迎浪和斜浪工况的垂向波浪弯矩计算时,船中首垂线位置约束横向和垂向线位移,船中尾垂线或艉封板约束纵向、横向和垂向线位移,艉部中心线甲板处约束横向线位移。

水动力扭转和货物扭转计算时,有2种约束方式:第1种为靠近船中的横舱壁处,左右舷型深中点约束垂向线位移,船中底部约束纵向和横向线位移;第2种为船纵向中心线首部和尾部加垂向弹簧约束,甲板纵向中心线处横向弹簧约束。

水平波浪弯矩计算时,也为2种约束方式:第1种为靠近船中的横舱壁处,底部约束垂向线位移,甲板左右舷边界处约束纵向线位移,纵向中心线甲板及底部约束横向线位移;第2种为船纵向中心线首部和尾部加垂向弹簧约束。

1.4 校核衡准

根据LR的SDA指南,进行全船结构强度有限元分析,本文分析的主要船体结构的校核衡准如表4所示。

在局部细网格的校核中,主要评估峰值应力和动态应力范围是否满足衡准,但由于该船后续将进行疲劳谱分析, 本文将不评估动态应力范围的要求。此处的动态应力范围要求相对于疲劳谱分析较为保守,所以在规范不要求强制疲劳谱分析时,该要求的动态应力范围即为疲劳要求。Part B具体校核标准如表5所示。

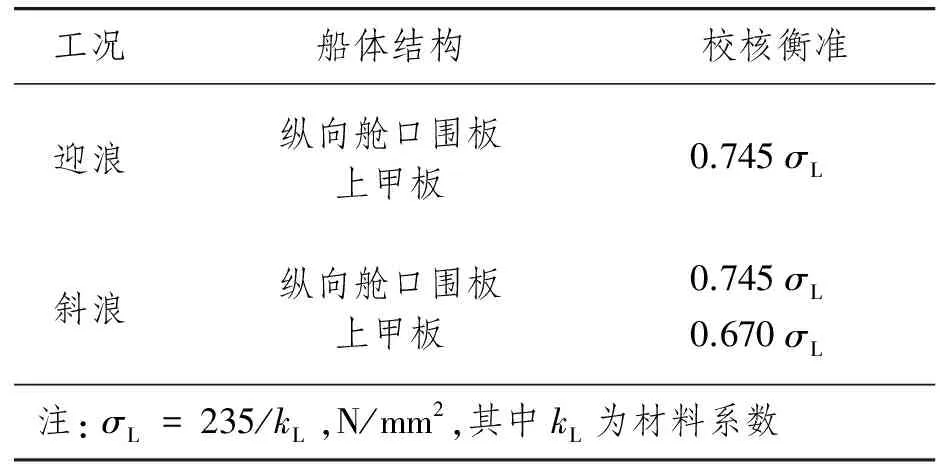

表4 全船强度分析的校核衡准

表5 Part B校核衡准

2 实船结构强度分析

以某超大型集装箱船为例,分析工况选取装载手册中弯矩最大且均匀装载的工况。波浪弯矩选取S11的波浪弯矩要求,箱重以节点力的形式加载在箱脚处,空船重量调整也以节点力的形式加载在各个节点上,保证空船质量分布。弯矩以节点力的形式加载在外壳上,以保证和要求加载的曲线一致。调整弯矩转换成剪力,并以节点力的形式加载在各节点上。以静水工况下弯矩曲线为例,如图3所示。

图3 静水工况下弯矩曲线

在进行局部细网格分析时,还需考虑由于船舶运动引起纵向加速度而产生的惯性载荷,主要包括集装箱和燃油、压载水等液体。货舱内载荷以节点力的形式加载在横向舱壁处,舱口围板上箱子载荷85%以集中力的形式加载至x-stopper处,剩余15%以摩擦力形式平均加载在横向舱口围板所有节点处。x-stopper位置相比于纵桁位置存在偏差,均加载到距离x-stopper位置最近处的纵桁上。

2.1 粗网格强度分析结果

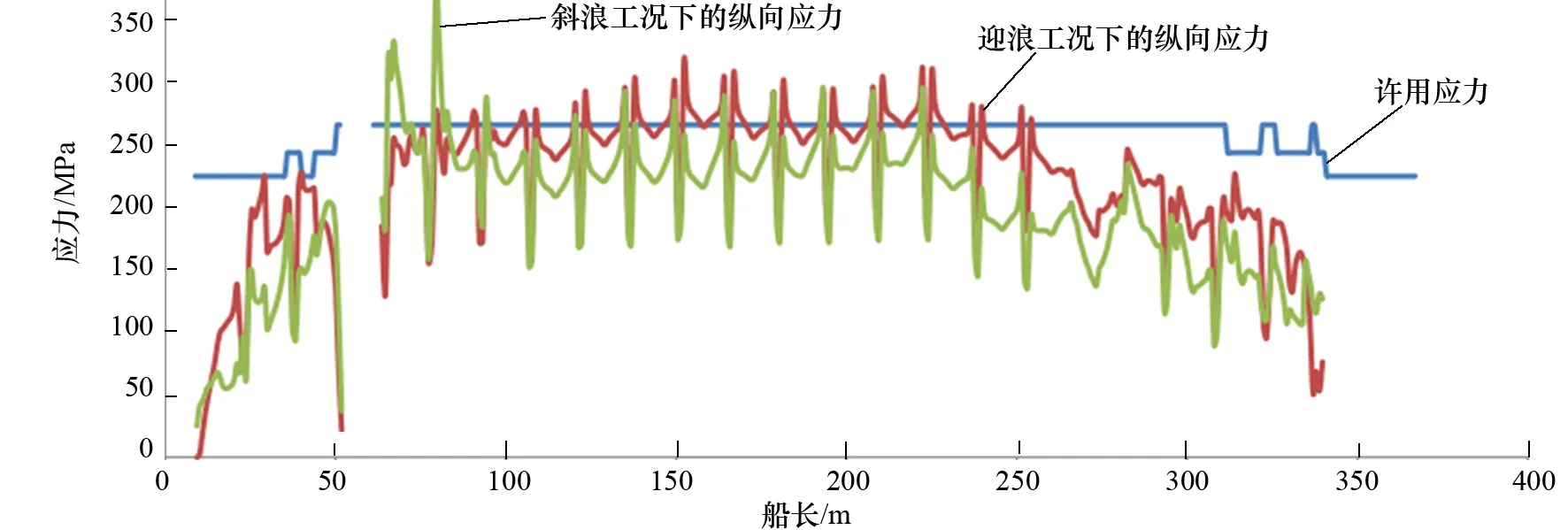

纵向舱口围板以及上甲板位置距离中和轴最远,纵向应力最大,因此本文选取船体最上层的纵向舱口围顶板和上甲板纵向应力结果进行分析,图4为上甲板迎浪工况下的应力结果曲线,图5为上甲板斜浪工况下的应力结果曲线,图6为纵向舱口围板在迎浪和斜浪工况下的应力结果曲线。

图4 上甲板迎浪工况下的应力结果

图5 上甲板斜浪工况下的应力结果

图6 纵向舱口围板迎浪和斜浪工况下的应力结果

由图4~图6可见,由于本船与以往超大型箱船相比,双岛间多出1个货舱,即燃油舱向船首移动1个舱位,导致纵向应力水平基本超过现有的校核标准。考虑到LR校核标准相对保守,经过商议后决定将加载方式及校核标准进行调整。

由于Part A主要根据规范进行总纵强度校核,在对上甲板迎浪工况以及纵向舱口围板的迎浪和斜浪工况进行分析时,可以不考虑局部载荷,即去掉舱内以及舱口围板上的箱重,仅以规范要求的弯矩进行校核。斜浪工况时,上甲板作为最上层连续甲板,承受较大的扭转剪切,包括均匀分布的自由扭转剪切应力以及甲板内缘向外逐渐增大的二次翘曲剪切应力,仅考虑纵向应力并不合理,所以选取考虑剪切应力的主应力进行校核。正应力与剪切应力并不会同时达到最大,所以校核标准提高为0.75σL。经过计算后最终应力结果均满足标准,主应力计算公式为

(3)

式中:σx、σy为单元正应力;τxy为单元剪应力。

2.2 局部细化强度分析结果

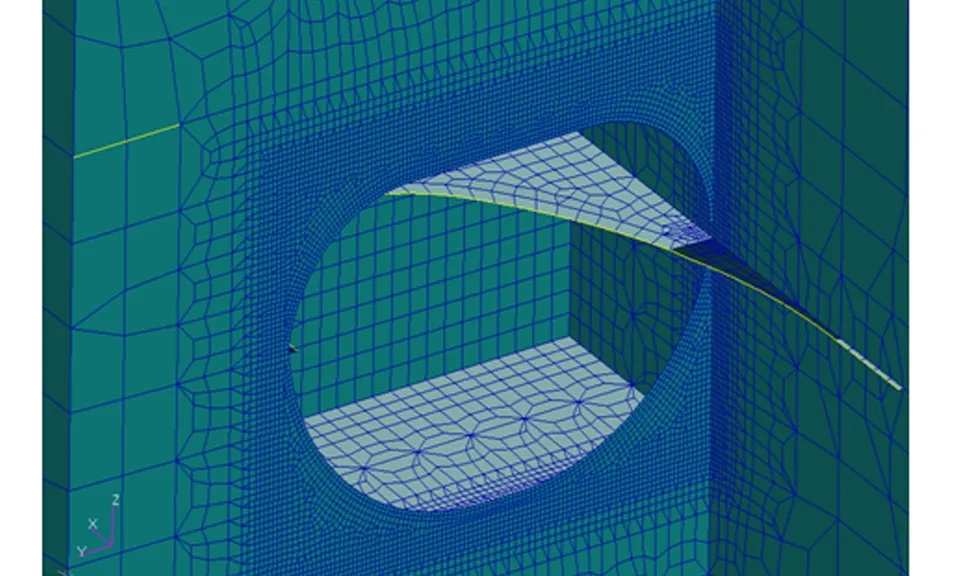

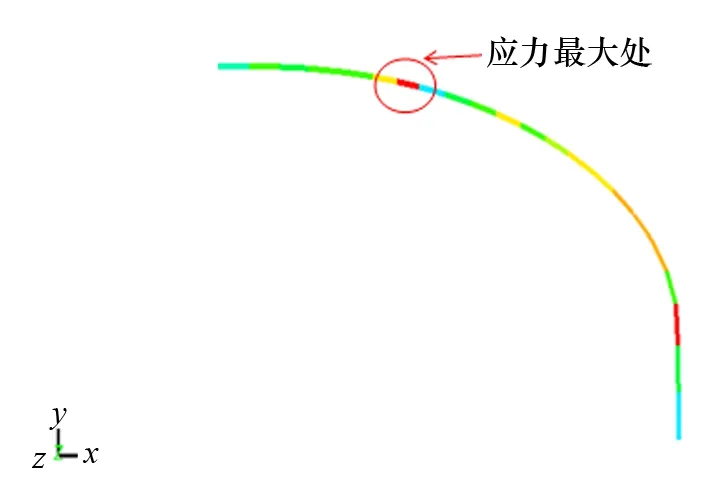

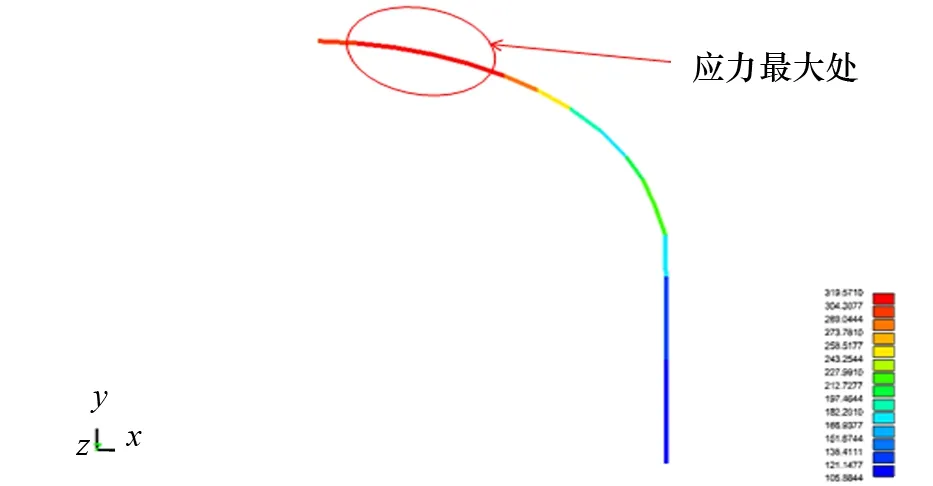

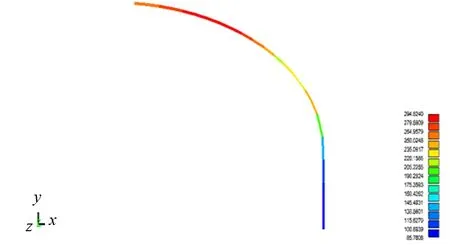

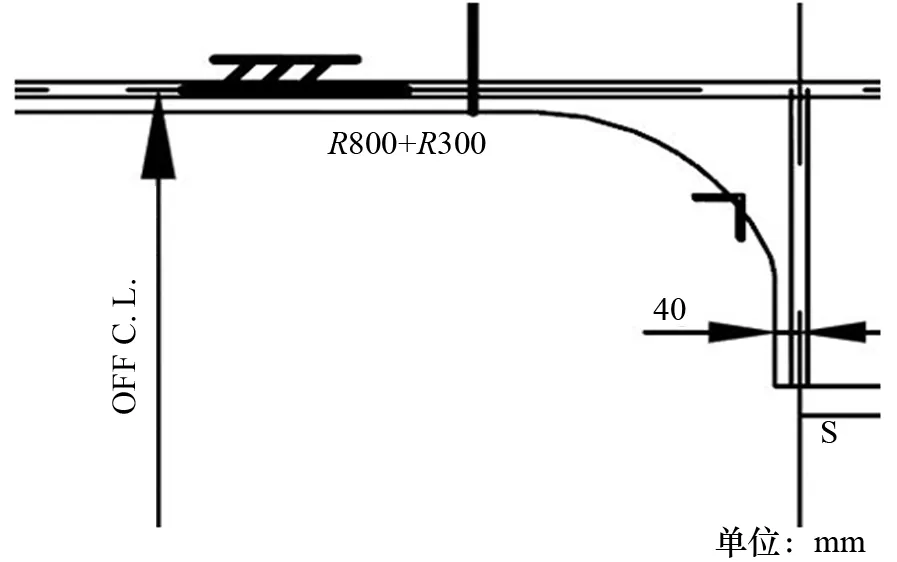

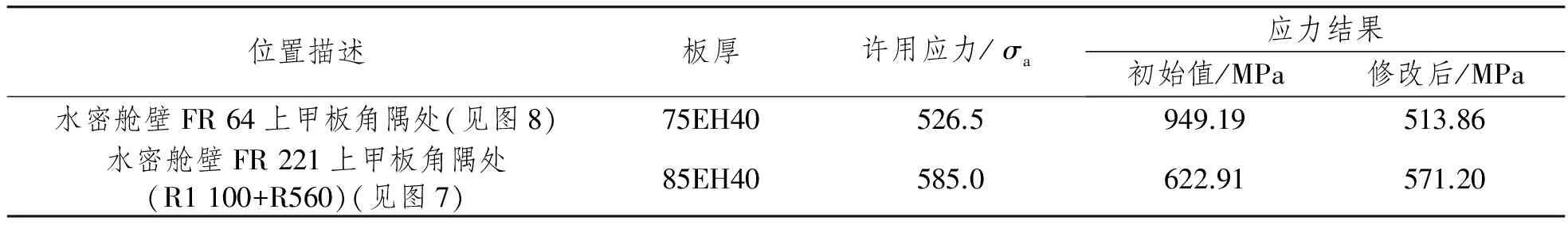

参考粗网格应力曲线图,应力曲线的尖点一般为纵向舱口围板和上甲板的舱口角隅处,存在严重的应力集中现象。对于双岛型船,机舱和燃油舱作为扭转边界需承受较大的应力,局部细网格分析主要针对出现应力集中的区域进行校核。本文选取典型尖点位置进行细网格的强度分析,其网格尺寸为板厚大小,细化模型如图7~图9所示,读取各工况自由边的边缘应力,计算工况繁多,本文仅截取了最糟糕工况的应力结果,如图10~图13所示,根据表3进行计算,结果如表6所示。

图7 FR 64椭圆形角隅细化图

图8 FR 64负角隅钥匙孔细化图

图9 FR 211角隅细化图

图10 FR 64椭圆形角隅结果图

图11 FR 64负角隅钥匙孔结果图

图12 FR 221角隅结果图

图13 FR 221修改后的角隅结果图

图14 FR 221角隅修改图

由表3可以看出:机舱后端水密舱壁FR64处椭圆形的结构形式应力值过大,需采用负角隅钥匙孔形式如图8所示,计算最糟糕工况应力结果如图10所示,从而满足峰值应力的校核衡准。FR221上甲板处的舱口角隅超过应力衡准,通过修改角隅形状为R800+R300形式,具体修改如图13所示,计算最糟糕工况应力结果如图14所示,降低峰值应力以满足标准。

表6 局部细网格应力结果

3 结 论

油船和散货船拥有统一的规范标准HCSR,而不同船级社关于集装箱船的全船有限元计算方法以及校核衡准均存在区别,因此在此类船型结构强度计算分析中需要综合考虑校核衡准及计算方法。由全船粗网格结构强度的计算分析可见,此类大开口船型纵向强度仅通过规范计算校核是不够全面的,必须综合考虑采用直接计算方法验证结果。

在局部细网格分析中,由于左右舷网格密度不一致,如果采用粗网格计算的形式进行全船重新加载,会造成左右舷节点力不平衡,产生附加弯矩从而影响最终应力结果,所以还是建议采用子模型方法进行加载计算,以避免产生额外变形,同时方便后续模型修改后再次计算,进一步提高计算分析效率。

在细网格分析的纵摇工况中,舱口围板x-stopper处集中力载荷根据x-stopper的位置来确定,经过计算验证得到,当加载点超过2个后,结构变形基本一致,因此在后续此类船型分析过程可以考虑简化加载过程。作为扭转边界的机舱和燃油舱前后舱壁角隅处,建议采用负角隅钥匙孔的结构形式。双岛间纵向舱口围板与上甲板的角隅处,则建议采用椭圆形式,在保证角隅宽度的前提下纵向圆弧尽量内收,从而达到减小应力集中的目的。

针对超大型集装箱船结构强度的分析,不仅考虑到多种载荷联合作用,并对典型应力集中区域进行细网格分析,为今后同类型船舶的研发和设计提供有效支撑。

[1] 初艳玲. 超大型集装箱船结构强度规范校核及有限元分析[D]. 哈尔滨:哈尔滨工程大学, 2008.

[2] LR. Structural Design Assessment Primary Structure of Container Ships[S]. 2016.

[3] LR. Rules and Regulations for the Classification of Ships[S]. 2017.