液化气体管路波纹管膨胀节试验方法解析

汪秋桐

(中国船级社江苏分社, 江苏 南京 210011)

1 产品试验背景

当前,国际社会要求加强环境保护的呼声日益高涨,世界各国及地区政府纷纷加强环保工作,在制定能源政策时倾向于使用清洁能源,以便减少污染以及对原油和原煤的依赖程度。低碳环保已成为全球航运业发展的方向,作为清洁能源之一的天然气日益受到人们的青睐。天然气需求升温,海运量加大,大幅推动了全球对承担天然气海上运输的液化天然气船(LNG船)的需求, 天然气作为船舶动力燃料可以达到国际海事组织(IMO)《MARPOL 73/78公约附则VI》2016年第3阶段排放标准要求,因此受到国内外航运企业的广泛关注。

波纹管膨胀节也称补偿器,是一种弹性补偿装置,主要用来补偿管道或设备因温度影响而引起的热胀冷缩位移 (有时也称热位移),往往还要承受一定的工作压力。

由于安装在液化天然气动力船气体管路上的波纹管膨胀节是在-162 ℃超低温状态下工作的,用来吸收船舶所特有的位移和振动,以及承受管路裂纹漏气导致的爆炸风险等,因此不能与安装在普通管路上的波纹管膨胀节用同一个标准进行试验和检验。

产业发展,标准先行。 受制于行业、技术标准缺失以及加气设施的不完善,我国LNG动力船舶一直未得到大规模商业化发展。

对于普通管路用波纹管膨胀节,目前国内主要标准如下:

GB/T 12777-2008 金属波纹管膨胀节通用技术条件;

GB 16749-1997 压力容器波形膨胀节;

GJB 1996-1994 管道用金属波纹管膨胀节通用规范;

GB 12522-2009不锈钢波形膨胀节;

CB/T 1153-2008 金属波形膨胀节。

中国船级社规范中关于LNG货物和处理用管路中波纹管膨胀节的适用规范:《散装运输液化气体船舶构造与设备规范》(2006)7月1日生效;《天然气燃料动力船舶规范》(2013)9月1日生效;国际公约或IACS统一要求关于LNG货物和处理用管路中波纹管膨胀节要求:

MSC.370(93)及UR-G3(2013)要求中液化气体货物和处理用管路 IGF Code (MSC 94/21)。

依据安装于6500HP单燃料港作拖船LNG燃料供气系统加注管路上的U型波纹管膨胀节原型试验的试验大纲,编写解析试验的要求和方法,型式试验样品明细如表1所示。

表1 型式试验样品明细

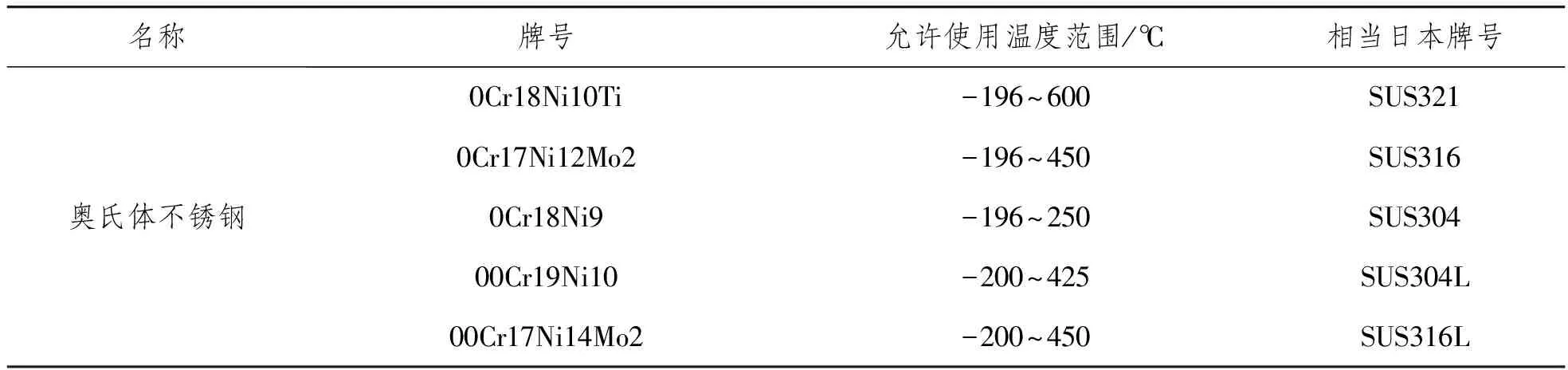

材料选用方面,由于奥氏体不锈钢(SUS304,SUS316L)具有很好的低温性能,在低温条件(-196 ℃)时,抗拉强度是常温下的2.19~2.40倍,屈服强度是常温下的1.25~2.12倍,延伸率下降到常温下的70%~83%,所以通常选用以下材料制作LNG船用波纹管膨胀节,常用牌号不锈钢材料适用温度范围如表2所示。

表2 常用牌号不锈钢材料适用温度范围

本次型式试验按保守情况,在室温下进行2倍设计压力的耐压试验。

2 试验目的和试验项目

膨胀节是一个承受内压和位移载荷的弹性元件,不但要求其具备设计所要求的功能,还要保证其安全工作。为考核相关力学性能和安全性,必须进行相关的性能试验。

根据中国船级社(CCS)《天然气燃料动力船舶规范》(2013)第3章,拟用于气体管路的波纹管膨胀接头应进行下述型式试验:过压试验、2倍设计压力的压力试验、循环试验(热运动)、周期性疲劳试验(考虑船体变形)。

3 试验技术要求和试验方法

3.1 过压试验

未经预先压缩的波纹管元件应经受不小于5倍设计压力的压力试验而不破裂,试验持续时间应不少于5 min。

膨胀节有可能由于结构设计不合理、制造质量不符合有关标准要求、或操作不当等原因而引发爆破。

膨胀节爆破试验装置和耐压试验装置基本相同,膨胀节爆破试验时,在不断加压的过程中,膨胀节波纹管的变形大致过程如下:当压力逐渐升至设计压力时,波纹管外形无明显变化,在压力继续升高后,波纹管会出现失稳现象,可能是平面失稳,也可能是柱失稳。当直径较小、波数较多时,即L/D(L为波纹管长度,D为波纹管直径)比值较大时,往往会发生柱失稳,否则可能发生平面失稳。当出现失稳后,继续加压,此时,波谷可能部分地被压扁。压力继续上升,失稳加剧。再继续加压,则波纹管产生明显周向鼓胀,局部波形明显鼓出,波谷也被拉曲。内压再继续升高,最后会发生爆破,爆裂口一般是沿径向开裂,此时可从压力表上读出最终的爆破压力,爆破压力不小于设计压力的5倍,试验持续时间应不少于5 min。试验样品过压试验时爆破压力值如表3所示。

表3 试验样品过压试验时爆破压力值

由于爆破压力未满足不低于5倍设计压力的要求,经与设计院商量,将设计压力降低为1.0 MPa, 既满足规范中LNG船用管路设计压力应不小于1 MPa(表压)的要求,又满足了过压试验要求。

普通管路上用波纹管膨胀节没有爆破试验要求。

3.2 耐压试验

对于带有附件(法兰、拉杆、铰接件等)的原型膨胀接头,应在制造厂推荐的最大位移条件下,使其经受2倍设计压力的压力试验,不应产生永久变形。根据材料可要求在最低设计温度下进行该试验。

膨胀节产品在出厂前,都必须按规定进行耐压试验。试验的目的是检验膨胀节在超工作负荷条件下的宏观强度,检验它是否具备在设计载荷下安全运行的能力,同时,可检验膨胀节的致密性,检查材料、结构和制造工艺中可能存在的问题。

耐压试验时,要求两端用盲板密封,还要将两端固定,使之在压力试验时不得伸长,在一般情况下,用坚固的拉杆拉紧两端盖。同时,须测量各波间的波距,由于规范中没有明确产生永久变形的定义,只能借鉴普通管路上的波纹管膨胀节耐压试验要求。

进行耐压试验时,在不失稳的情况下,检查波纹管波距的变化,在试验压力下:对于不带加强环(或稳定环)的膨胀节,受压时最大波距与受压前波距之比不得大于1.15;对于带加强环的膨胀节,受压时最大波距与受压前波距之比不得大于1.20,否则判为永久性变形。

在液压试验时,可用室温水作试验介质。对奥氏体不锈钢波纹管膨胀节,试验用水的氮离子含量应不越过25 ppm。试验时,压力应缓缓上升,当加压至设计压力后,压力应逐级增加,每级压力级差不超过试验压力的10%,一直升压至规定的试验压力,并保压10 min,此时,各连接部位和焊缝处应无渗漏、无异常变形和异常响声,并测量波距,分析波距的变化,判断其是否发生过失稳现象,并作出质量结论。在膨胀节使用中,内压过大可使波纹管丧失稳定,即出现屈曲。屈曲对波纹管的危害在于它会大幅降低波纹管的疲劳寿命和承受压力的能力。最常见的2种形式是柱屈曲和平面屈曲。柱屈曲指波纹管的中部整体侧向偏移。当波纹管的长度与直径之比比较大时这种现象经常发生,与压杆失稳相似,一般外压不会产生柱屈曲。平面屈曲指1个或多个波纹平面发生移动或偏转,即这些波纹的平面不再与波纹管轴线保持垂直。变形的特点是1个或多个波纹出现倾斜或翘曲,当波纹管的长度与直径之比比较小时经常会发生这种现象。

通常为防止波纹管在试验条件下发生屈曲,试验压力应低于或等于极限设计压力的1.5倍,这是根据材料在室温下能够保持柱稳定或平面稳定的力学性质而确定的,而LNG管路用波纹管膨胀节的过压试验压力不低于2倍设计压力,要求相当高。

当普通管路上的波纹管膨胀节结构复杂,液压试验不足以反映出各点试压要求,或因其他原因不适合进行液压试验时,可考虑进行气压试验,试验压力通常为设计压力的1.1倍。进行气压试验时,现场必须有可靠的安全防护措施。进行气压试验的膨胀节的主要焊缝应进行100%的无损探伤检测。气压试验介质一般为干燥、清洁的空气,也可以是氮气或其他惰性气体,试压过程中,首先缓慢升压至规定试验压力的10 %,保压5~10 min,并对所有焊缝和连接部位进行初次检查,若无泄漏,可继续升压至规定试验压力的50 %,若无异常情况,其后,按每级为规定试验压力的10 %逐级升压到试验压力,保压10 min,此间压力应保持不变。不得采用连续加压的方法维护压力,不得在有压力的情况下紧固螺拴。经肥皂液或其他方法检查,无漏气、无可见异常变形为合格。

由于规范及IACS其他统一要求中均没有具体气压试验压力和试验结果的判断要求,目前LNG船用波纹管膨胀节原型耐压试验无法进行气压试验。

3.3 循环试验(热运动)

对完整的膨胀接头应进行循环试验,在压力、温度、轴向运动、旋转运动和横向运动等条件下,完整的膨胀接头应能良好地承受至少与实际使用中所遇到的同样多的循环次数。在保守情况下,允许在室温下进行试验。

系统装置开、停工操作或正常操作中的温度变化都可能引起管道及设备的热胀冷缩,从而使波纹管产生伸缩变形。有些场合,也会由于机械位移而产生伸缩变形。这些位移变化所引起的应力往往是交变应力。另外,操作压力的波动也会引起交变应力,U形膨胀节作为波纹管膨胀节的元件,所承受的反复载荷产生的应力常超过本身材料的屈服极限,这样会引起高应变低循环疲劳破坏。

波纹管补偿器的疲劳寿命与补偿量成反比例关系,关于疲劳寿命的计算,各国所用公式不尽相同,但都同源于柯芬(Coffin)-曼森(Manson)公式,柯芬和曼森分别提出描述塑性循环应变范围与材料循环寿命之间的关系式。

关于膨胀节疲劳的设计计算公式或曲线一般有2类:一类是半经验的理论公式,如以曼森-柯芬公式为基础推演而得的兰格公式;另一类是以试验数据为基础的公式或曲线,像美国膨胀节制造商协会标准(EJMA)中的计算式和曲线。从实际应用情况来看,EJMA的计算公式与实际情况较为接近,但是各种设计公式或图线都有一定适用条件。同时,疲劳寿命的影响因素很多,数据也较为分散,因此,为实际考核膨胀节的抗疲劳性能或为检验波纹管是否可以承受预定的变形循环次数,很有必要进行疲劳试验。

疲劳试验应在专用的疲劳试验机上进行,目前常用的疲劳试验机有液压式和机械式等2类。

对于设计温度在材料蠕变温度下的膨胀节,试验可在常温下进行,关于试验温度,《关于金属波纹管膨胀节相关技术参数的提示和铭牌标注事宜》(CND/CMC(2011))通知已明确,如果波纹管设计温度高于所用材料的蠕变温度,疲劳试验须在设计温度下进行,条件苛刻,目前还没有厂家进行过该项试验。奥氏体不锈钢(SUS304,SUS316L)蠕变温度不高于435 ℃,根据不同材料,明确膨胀节的设计温度不超出材料的蠕变温度,工作温度超出材料蠕变温度的只能选用耐高温的材料设计制造。

在进行疲劳试验时,波纹管内可以是常压,也可以是变化的压力。后者更接近于膨胀节的实际使用工况。通常循环位移是拉压对称位移循环,也可以从自由长度进行轴向压缩至规定值的位移循环。决定循环试验速率时,应使位移在各波间能均匀分配,一般以每分钟不超过30次为宜。

疲劳试验中,当波纹管出现穿透性裂纹时,即认为已发生疲劳破坏。此时测得的循环寿命,即为膨胀节的实际疲劳破坏寿命(次)。

由于波纹管疲劳试验过程中出现穿透性裂纹的时间无法确定,通常按照膨胀节在设计压力和轴向总位移量情况下,经过大于2倍的设计疲劳寿命试验后,无泄漏且无穿透壁厚的裂纹即满足要求。

3.4 周期性疲劳试验(考虑船体变形)

对完整的膨胀接头应在无内压的情况下进行周期性疲劳试验,即用模拟相当于补偿管段的波纹管运动的方式,在不高于5 Hz的频率下,至少进行2×106次循环。但只有当管路由于布置原因而实际上会承受船体变形载荷作用时,才要求进行这种试验。

由于DZUH型波纹管膨胀节安装于真空绝热双层管的内管直管上,外管与船体有连接,但内管并未与船体直接连接,且长度不长,船体的变形对内管不产生作用,可申请免试。但对于安装于大型船舶的长管段,考虑船体变形的影响,这个循环试验如何进行尚未可知。查阅资料,无此类试验的相关方法和要求,规范和统一要求G3(2013)也无如何模拟的具体介绍,建议借鉴GB/T 14525-2010《波纹金属软管通用技术条件》中摆动弯曲试验(无内压)的方法和要求进行试验和判定。

3.5 气密试验

膨胀节气密试验的主要目的是检验焊缝及各个可拆连接密封部位的致密性和密封性,以保证膨胀节在工作条件下严密不漏。只有当工作介质为易燃易爆或为中度危害以上时,真空条件下操作且真空度大于0.085 MPa时或对泄漏有特殊要求时,才进行气密试验。 所谓易燃介质是指与空气混合的爆炸下限小于10%,或爆炸上限与下限之差值≥20%的气体,如甲胺、乙烷、乙烯、氯甲烷、环氧乙烷、环丙氢烷、丁烷、三甲胺、丁二烯、丁烯、丙烷,丙烯、甲烷等。

所谓中度危害介质,根据GB 5044《职业性接触毒物危害程度分级》的规定是指最高允许浓度为1.0~10 mg/m3的介质,按规定危害程度分4级,其中中度危害为Ⅲ级、极度危害为I级。中度危害介质有:二氧化硫、氨、一氧化碳、氯乙烯、甲醇、氧化乙烯、硫化乙烯、二硫化碳、乙炔、硫化氢等。

气密试验应在耐压试验合格后进行,若耐压试验为气压试验时,则无需进行气密试验。气密性试验压力一般取1倍的设计压力。气密试验前,应使膨胀节两端固定,防止试验时膨胀节端部移动。在试验时,压力应缓缓上升,达到规定试验压力后保压10 min,不得有泄漏现象。试验介质温度应不低于5℃。

在气密试验时,可采用以下方法检查是否泄漏。

(1) 在焊缝、法兰等连接部位涂抹发泡剂(如用重量比为10%的肥皂水)进行检查。若有泄漏,该处会出现鼓泡。

(2) 沉水检查。对于尺寸不大的膨胀节,通常将其沉没于水池中检查,根据有无气泡冒出,判断是否严密。

(3) 在试验气体介质中加入1%的氨气,在外壁焊缝等处贴上比焊缝宽20 mm的试纸, 观察有无颜色变化判断是否渗漏。例如,酚酞试剂浸渍过的试纸遇到氨气就会呈现红色。

4 结 论

通过安装在6 500 HP单燃料港作拖船LNG 燃料供气系统加注管路上的U型波纹管膨胀节原型试验项目的大纲编写和试验,认为LNG动力船舶相关行业标准及技术标准相当缺乏,目前只能借鉴普通管路用膨胀节相关标准进行试验和检验,基于上述要求编拟的试验大纲通过中国船级社总部的审核,这一困局希望在LNG动力船舶相关行业标准及技术标准出台后得以解决。

中国船级社《天然气燃料动力船舶规范》(2013)在循环试验(热运动)和周期性疲劳试验(考虑船体变形)这2个项目试验要求和最新的IGF Code(2015)(MSC 94/21)中的试验要求有差别:

(1)A cyclic test (thermal movements) shall be performed on a complete expansion joint, which shall withstand at least as many cycles under the conditions of pressure, temperature, axial movement, rotational movement and transverse movement as it will encounter in actual service. Testing at ambient temperature is permitted when this testing is at least as severe as testing at the service temperature.

最新的IGF Code(2015)试验温度要求应该至少在产品正常工作温度下进行,而非保守情况下允许在室温下进行试验。

(2) A cyclic fatigue test (ship deformation, ship accelerations and pipe vibrations) shall be performed on a complete expansion joint, without internal pressure, by simulating the bellow movement corresponding to a compensated pipe length, for at least 2,000,000 cycles at a frequency not higher than 5 Hz. This test is only required when, due to the piping arrangement, ship deformation loads are actually experienced.

该试验除考虑船体变形,还应该考虑船舶加速和管路振动,即要求进行循环疲劳试验是根据实际经验考虑管路布置或船体变形负荷产生波纹管疲劳的情况,而并非只有当由于布置原因而承受船体变形载荷作用时,才要求进行这种试验。因此,需考虑管路布置引起的振动,日后的LNG管路用波纹管膨胀节试验要求会发展得更全面。

[1] 山本忠一,张丽英.超低温用波纹管型伸缩接头[J].国外舰船技术(材料类),1979(8):29-37.

[2] 钱逸.波纹管膨胀节的设计与应用[EB/OL].www.jz.docin.com/p-6100325.html.

[3] 中国船级社.散装运输液化气体船舶构造与设备规范[S].2016.

[4] 中国船级社.天然气燃料动力船舶规范[S].2017.

[5] 中国船舶工业集团公司.金属波纹管膨胀节通用技术条件:GB/T 12777-2008[M].北京:中国标准出版社,2009.

[6] 中国船舶工业集团公司.不锈钢波形膨胀节:GB/T 12522-2009[M]. 北京:中国标准出版社,2009.

[7] 国家科学技术工业委员会.金属波形膨胀节:CB/T 1153-2008[M]. 北京:中国标准出版社,2008.