船体分段车间集成化试验验证平台构建方案

王 浩, 甄希金,2, 侯 星,2, 李杨梅,2

(1.上海申博信息系统工程有限公司, 上海 200032; 2.上海船舶工艺研究所, 上海 200032)

0 引 言

智能制造是船舶制造的发展趋势,国内船企在各个离散点上引入了许多自动化设备以实现制造智能化,我国工信部正在组织制订智能制造相关标准并进行专项支持,以加快推进船舶行业整体智能制造水平。目前,国内船舶行业存在着设备缺乏、网络不完善、工作协调度低、信息融合度低等问题,全面推进智能制造稍显困难。船体分段建造是船舶建造中的重要部分,也是后续舾装和涂装的基础,因此,先构建船体分段车间集成化试验验证平台,一边验证相关技术,一边推广至其他建造车间是一种较为可行的途径[1]。船体分段车间集成化试验验证平台是船舶智能制造模式、智能制造共性关键技术、车间制造执行管控系统、智能制造执行标准等的集成验证环境,通过对船体分段车间开展智能管控集成化研究,突破了船体分段车间智能生产线设计、船体分段车间智能管控试验验证平台建设、船体分段车间智能管控实施方法等关键技术,最终形成船体分段车间集成化试验验证平台。

1 试验验证平台构建方案总体思路

本文通过对典型船厂船体分段车间的具体业务流程及加工工艺流程的分析,得出船体分段车间生产线综合布置图,在此基础上抽象出船体分段车间设备网络图;通过对硬件功能及软件功能的进一步分析,得到船体分段车间智能管控系统硬件架构图和软件架构图。船体分段车间集成化试验验证平台构建思路如图1所示。

图1 船体分段车间集成化试验验证平台构建方案总体思路

船体分段车间智能管控系统软件架构图可进一步细分得到系统技术架构图和信息流向图。其中,系统技术架构最终面向船体分段车间智能管控系统的设计和开发,并成为构建船体分段车间集成化试验验证平台的核心基础。从车间信息流向图中,选择具有代表性的钢材切割智能生产线、型材加工智能生产线、小组立智能生产线等3条智能生产线,设立构建典型智能生产线的建设目标。最终,构建“三线一系统”的整体技术框架。

2 船体分段车间智能生产线综合布置

船体分段车间智能生产线如图2所示,车间主要分为原材料堆放区域、钢材预处理区域、下料加工区域、集中配套区域、组立生产区域等5个部分,各区域的主要功能特点说明如下。

图2 船体分段车间智能生产线综合布置图

(1) 原材料堆放区域。包含钢板以及型材的智能仓储。主要进行物料编码体系构建、可视化智能仓储管控、智能货架设计、动态货位分配、材料纳期管理、信息标识及识别技术、钢板堆垛管理、堆场布局优化等功能和关键技术验证。

(2) 钢材预处理区域。包括钢板预处理流水线和型材预处理流水线。目前船厂在上述2条流水线的自动化程度普遍较高,因此,该阶段主要进行预处理作业计划管理、信息自动二次标识技术、预处理后材料管理、设备状态实时跟踪反馈技术、物流配送量的优化和定位技术、车间物流配送顺序及路径优化技术等功能和技术验证。

(3) 下料加工区域。包括钢材切割智能生产线、型材加工智能生产线、构件加工以及型材加工等。主要进行下料作业计划管理、零件自动喷码技术、自动分拣技术、板材余料管理、余料优化利用设计、余料自动标识、型材自动上料技术、型材智能输送技术等功能和技术验证。

(4) 集中配套区域。包括小组立零件托盘、中组立零件托盘、大组立零件托盘、型材托盘、散装零件托盘。主要进行零件智能配盘技术、托盘优化调度技术、车间合理流通优化技术、多物流配送实时动态调度优化技术、动态感知的物流信息映射技术、组立移运物流量优化技术、车间智能排产技术、托盘无线射频识别(Radio Frequency Indentification, RFID)的应用技术等功能和技术验证。

(5) 组立生产区域。包括小组立智能生产线、中组立智能生产线、大组立智能生产线等,主要开展自动装配技术、自动焊接技术、自动检验技术、组立智能输送技术、分段物流优化调度技术、智能车间物流仿真逻辑建模技术、车间物流过程仿真验证与分析技术、车间物流过程仿真分析与管控技术、焊接变形量动态管控技术、工艺优化决策与专家系统研究、车间综合管控智能决策技术等功能和技术验证。

3 船体分段智能车间方案设计

3.1 船体分段智能车间设备网络布置

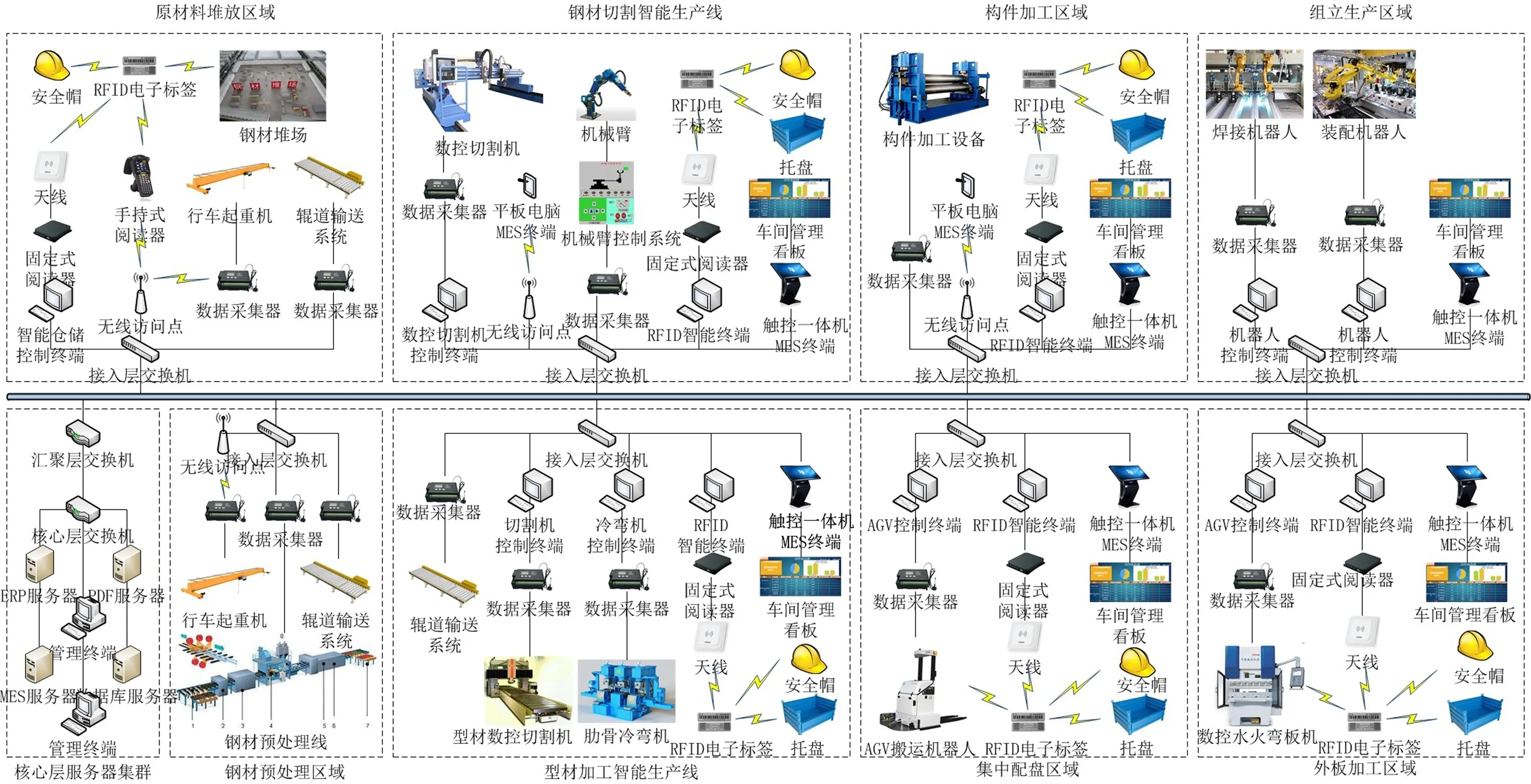

根据船体分段智能车间综合布置图所包含的各类主要设备,基于工业物联网的设计要求,构建互联互通的智能车间设备网络图[2-3],如图3所示。

图3 船体分段车间智能生产线网络图

依据船体分段车间设备网络图进行分析,车间设备主要分为以下几类:(1)服务器:各大管理系统(Enterprise Resource Planning, ERP/Product Data Management, PDM/ShopFlow Control, SFC/Manufacturing Execution System, MES)、数据库;(2)网络设备:核心层交换机、汇聚层交换机、接入层交换机、工业Wi-Fi(无线访问点);(3)系统终端:触控一体机、PDA手持终端、平板电脑;(4)管理看板:液晶显示器、LED显示牌;(5)条码/RFID设备:固定式阅读器、手持阅读器、天线;(6)加工设备:智能装备、传统设备;(7)数据采集器:批处理数据采集器、工业数据采集器、设备传感器;(8)控制终端:各类智能装备的控制终端(含控制系统)、数据接口。

3.2 船体分段车间智能管控系统硬件架构

针对船体分段车间的建造工序以及设备的种类和主要功能,进一步构建船体分段车间智能管控系统硬件架构,如图4所示。

图4 船体分段车间智能管控系统硬件架构图

船体分段车间智能管控系统连通工业Wi-Fi联通设备、触控一体机、车间管理看板、条码/RFID设备以及船体分段车间智能设备等5大类硬件设备,通过硬件设备进行生产设备、人员、生产过程、中间产品等数据信息的采集和展示,结合生产线智能加工设备,形成分段车间智能加工流水线,实现船体分段车间智能管控系统的各项功能。

主要硬件设备及功用如下:(1) 全站仪:分段精度测量;(2) 数据采集器:生产过程动态数据的采集;(3) 设备传感器:感应设备的实时工作状态;(4) PDA手持终端:移动品检、精度测量协同、生产协同通知;(5) 平板电脑:安装系统终端,实现仓储、物流管控、生产调度等;(6) 触控一体机:查看工作任务、图纸、工艺文件及工单状态等,为车间提供数据支持;(7) 车间管理看板:实时显示生产进度及任务完成情况,实时监控/显示生产设备运行状态;(8) 条码/RFID设备:人员、材料、设备数据采集。

3.3 船体分段车间智能管控系统架构

根据船体分段车间智能管控系统硬件架构及分段车间设备的主要功能,抽象出船体分段车间智能管控系统软件架构[4-5],如图5所示。

本文从船体分段车间生产计划、过程协同、资源(设备、人力、场地)管控、质量管控、决策支持以及车间信息的互联互通等6个方面着手,通过智能仓储、计划排产、物流管控、精度管控、质量管控、资源管控和决策分析等功能模块,实现船体分段车间生产过程的自动化、数字化、网络化、智能化的管理与控制[6]。通过研究数据采集系统、设备控制系统、实时物流管控、精度/质量管理等通用共性技术,构建工艺标准、质量标准、工艺路线、产品结构等统一资源数据库,基于应用程序编程接口(Application Programming Interface, API数据接口技术与ERP/PDM/SFC等管理系统产生数据交互,实现生产全过程的实时监控。

图5 船体分段车间智能管控系统软件架构

3.4 船体分段车间智能管控系统技术架构

为实现船体分段车间智能管控系统软件架构图中设计的各种系统功能,使各项关键技术得到实际的系统应用,最终构建试验验证平台提供技术支持,本文参考智能管控系统软件平台层和硬件平台层的技术特点,依据软件工程的系统设计理论,进一步规划船体分段车间智能管控系统技术架构,如图6所示。

4 船体分段智能车间试验平台信息流向

本文根据船体分段车间生产线综合布置图、智能管控系统硬件架构图及软件架构图,梳理了船体分段车间的整体信息流向,明确了信息传输的关键节点和主要信息处理内容,如图7所示。根据船体分段车间现有硬件及软件基础、智能化实施难易程度以及在整个试验验证平台中的重要性,建议优先构建钢材、型材和小组立智能生产线。船体分段车间智能管控系统分为业务层、执行层、控制层和数据层等4个层次结构,业务层表示智能管控系统的功能业务,执行层包含了车间数据采集、生产调度、质量管控、资源配置等作业,控制层指系统管控的智能生产设备及协同管理设备,数据层包含软件系统数据库及关联的ERP和PDM系统数据库。

采购的原材料先进入原材料堆放区暂时储存,待预处理后重新入库存储,每次入库出库都会向系统反馈材料类型、规格、数量、存储位置等信息,用于存储位置、材料余量等数据的更新。当管控系统通过集成的ERP和PDM系统得到船体分段加工的生产计划和物料需求后,就会按照生产计划提取预处理过的原材料进行加工,加工区域包括下料加工区、配盘区和组立生产区,进入加工区域后,设备根据系统发布的控制指令进行加工,并向系统反馈运行状态、加工进程、加工材料、技术参数等数据,这些数据信息经过系统的整合、计算、统计形成可视化报表和图形,为系统用户指导生产、监控进程和进行决策都提供了有效的数据支持。

图6 船体分段车间智能管控系统技术架构

图7 船体分段车间信息流

5 试验验证平台构建与实现

根据虚实结合、集中管控、分步展示的原则,将船体分段车间集成化试验验证平台划分成3部分进行规划,船体分段车间集成化试验验证平台各部分与船体分段车间智能管控系统之间的逻辑关系如图8所示。

(1) 全过程虚拟仿真。以3D动画、视频展示为核心的虚拟仿真展示中心,重点体现船体分段车间各智能生产线的能力展示。用户可以通过观看视频介绍、使用触屏、VR体验等对船体智能车间进行整体的了解和观摩。

(2) 实物模型展示。构建与虚拟仿真相对应的基于模拟沙盘的实物模型展示区域,重点体现船体分段车间优化布局以及车间物流、信息流的集成方案。通过数据模拟器、模拟数据交互技术等应用,结合船体分段车间智能管控系统的开发,直观地展示船体分段车间建设成果。

图8 船体分段车间集成化试验验证平台逻辑关系

(3) 典型智能生产线。选择若干典型智能生产线、关键加工工位或制造单元,引进实际的智能装备,按照船体分段车间的要求搭建真实的试验验证环境,并在该环境中对船体分段车间各项关键技术开展试验验证,最终形成船体分段车间的各项相关标准。

6 结 论

本文在国内外智能制造先进理念的基础上,结合我国船舶制造业的现状,完成了船体分段车间智能生产线的综合布置及车间设备的网络布置,在此基础上提出船体分段车间智能管控系统的硬件和软件架构设计,初步构建了试验验证平台的整体技术框架,为船舶行业推广智能制造共性关键技术、相关标准、管控系统,深入开展船舶特色的智能生产线体系架构和运行模式奠定基础。

[1] 侯志霞,邹方,王湘念,等.关于建设航空智能生产线的思考[J].航空制造技术,2015,477(8):50-52.

[2] 罗企.基于智能移动终端的车间管理系统的设计与实现[D].沈阳:中国科学院研究生院(沈阳计算技术研究所),2015.

[3] 王锦煜.制造物联中车间底层数控设备监控管理系统的研究[D].无锡:江南大学,2014.

[4] 李美琴.船舶动力关键配套企业智能车间体系结构与运行模式研究[D].重庆:重庆大学,2016.

[5] 苏翔,孙红霞.基于MES的造船企业车架作业调度系统研究[J].造船技术,2009(3):23-27.

[6] 晁翠华.智能制造车间生产过程实时跟踪与管理研究[D].南京:南京航空航天大学,2016.