兆瓦级风力发电机转子焊接工艺过程质量控制

马 振 ,庄明辉 ,袁氏丹 ,连 军 ,李慕勤

(1.佳木斯大学材料科学与工程学院,黑龙江佳木斯154007;2.佳木斯电机股份有限公司,黑龙江佳木斯154007)

0 前言

随着风力发电行业的不断发展和电机容量的增加,电机转子的制造受到企业的高度重视,其焊接质量在一定程度上决定电机的运行寿命。

电机转子一般为同种材料焊接结构,包括碳钢、调质钢等,但随着风力发电的迅速发展,电机主轴所用钢向着较高综合机械性能发展。目前,电机转子通常采用异种钢材料焊接结构,而异种钢焊接性差异较大,容易出现焊接缺陷等问题。郝相帅[1]采用钨极氩弧焊焊接35CrMo与20钢异种钢管,焊接质量满足设计要求。许留栓[2]等人在冷态下焊接电机转子,选择低氢碱性焊条、焊后缓冷等工艺措施成功防止了焊接冷裂纹的产生。李雪东[3]等人采用气体保护焊,焊材ER55-G,预热250℃、550℃×3 h焊后热处理缓冷等工艺对25CrMo转子轴和Q345D辐板进行可焊性试验,结果表明焊接裂纹敏感性小。42CrMo转子轴与Q235B辐板焊接结构是电机核心部件,42CrMo转子轴焊接性差,焊接过程中出现轴和辐板变形、轴肩等处产生裂纹[4],以及同轴度超差等缺陷[5],造成早期断裂失效,对焊接接头质量提出更高的要求,必须采取相应的焊接工艺措施来保证焊接质量。

1 试验材料和方法

1.1 轴材与辐板

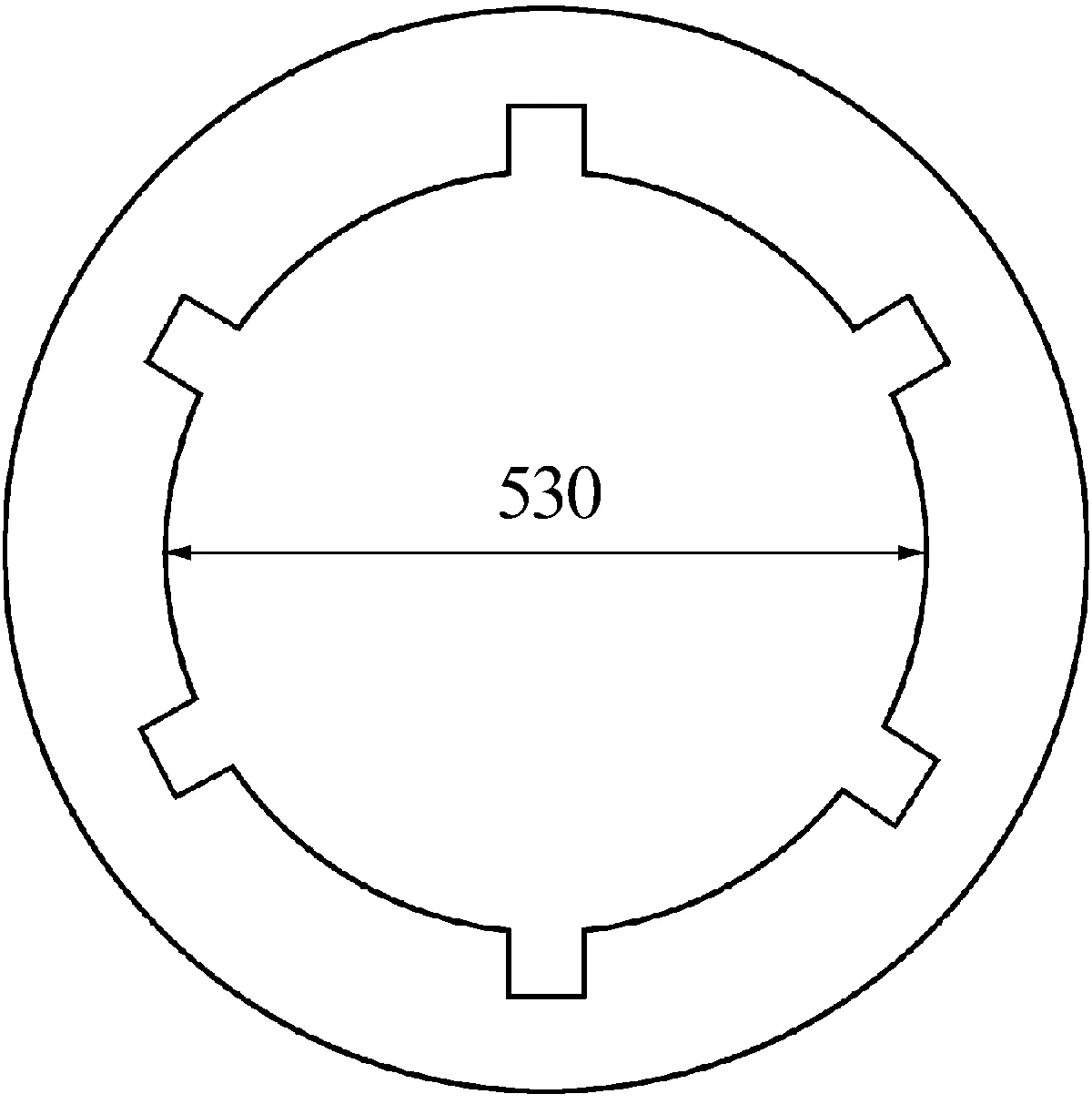

风力发电机转子为轴与辐板焊接结构。轴材为42CrMo,调质状态,规格 φ480 mm×1 800 mm;辐板为 Q235,规格 1 000 mm×80 mm×40 mm,热轧状态。42CrMo钢与Q235的化学成分如表1所示。

表1 合金元素质量分数%

1.2 电机转子设计要求

大型风力发电机42CrMo转子轴与Q235B辐板焊接结构使用环境复杂,受电磁场、离心力、自重及交变载荷等因素作用,需保证电机运行过程中焊接接头的强韧性;同时,为了保持电机转子同轴平衡转动,要求辐板厚度方向的中心线通过电机转子轴心线,且在电机转子轴外圆均分。

1.3 焊接性分析

Q235B的碳当量为0.32,焊接性良好,淬硬倾向较小;42CrMo的碳当量为0.91,焊接性较差,淬硬倾向和冷裂敏感性都很大,极易产生冷裂纹,焊前需预热。42CrMo为中碳调质钢,冷裂纹通常在焊后冷却过程中Ms点附近或更低温度区间逐渐产生,42CrMo马氏体转变温度较高,焊后难以产生自回火效应;42CrMo焊接近缝区的温度较高,快速冷却时粗大奥氏体易转变为粗大马氏体,冲击韧性降低,产生微裂纹,降低电机轴的抗疲劳能力,破坏电机轴的低应力。为保证焊接质量,必须采用合理的预热温度和工艺措施。

2 轴与辐板结构及工装夹具设计

2.1 坡口及焊接顺序设计

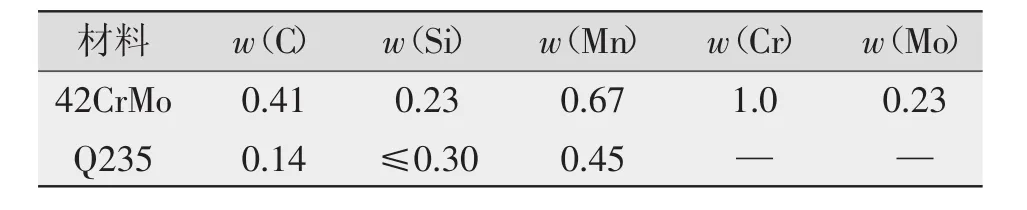

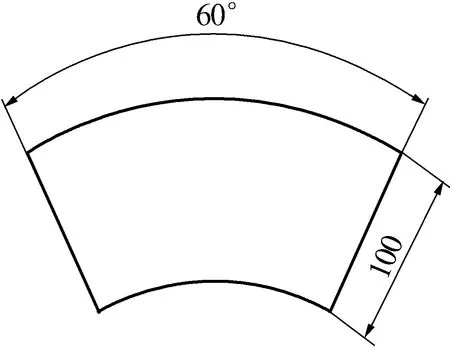

电机转子轴材料为42CrMo钢,直径480mm,辐板材料为Q235钢,厚度40 mm。电机转子焊接坡口开在辐板Q235,V型45°坡口,双面焊,钝边2mm,根部间隙2 mm,电机转子轴与辐板焊接接头为K型角焊缝,焊角高度22 mm,坡口结构尺寸如图1所示。

图1 电机转子轴和辐板坡口尺寸

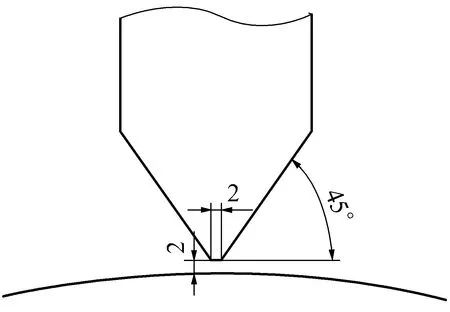

为控制电机42CrMo转子轴与Q235B辐板的焊接质量及变形量,采取对称焊接。焊根处正面打底焊时焊接两道,清根后背面焊接两道,然后交替对称焊接,最后形成具有最小外部缺口效应的凹形角焊缝,焊接顺序如图2所示。

图2 焊接层间顺序

2.2 工装夹具设计

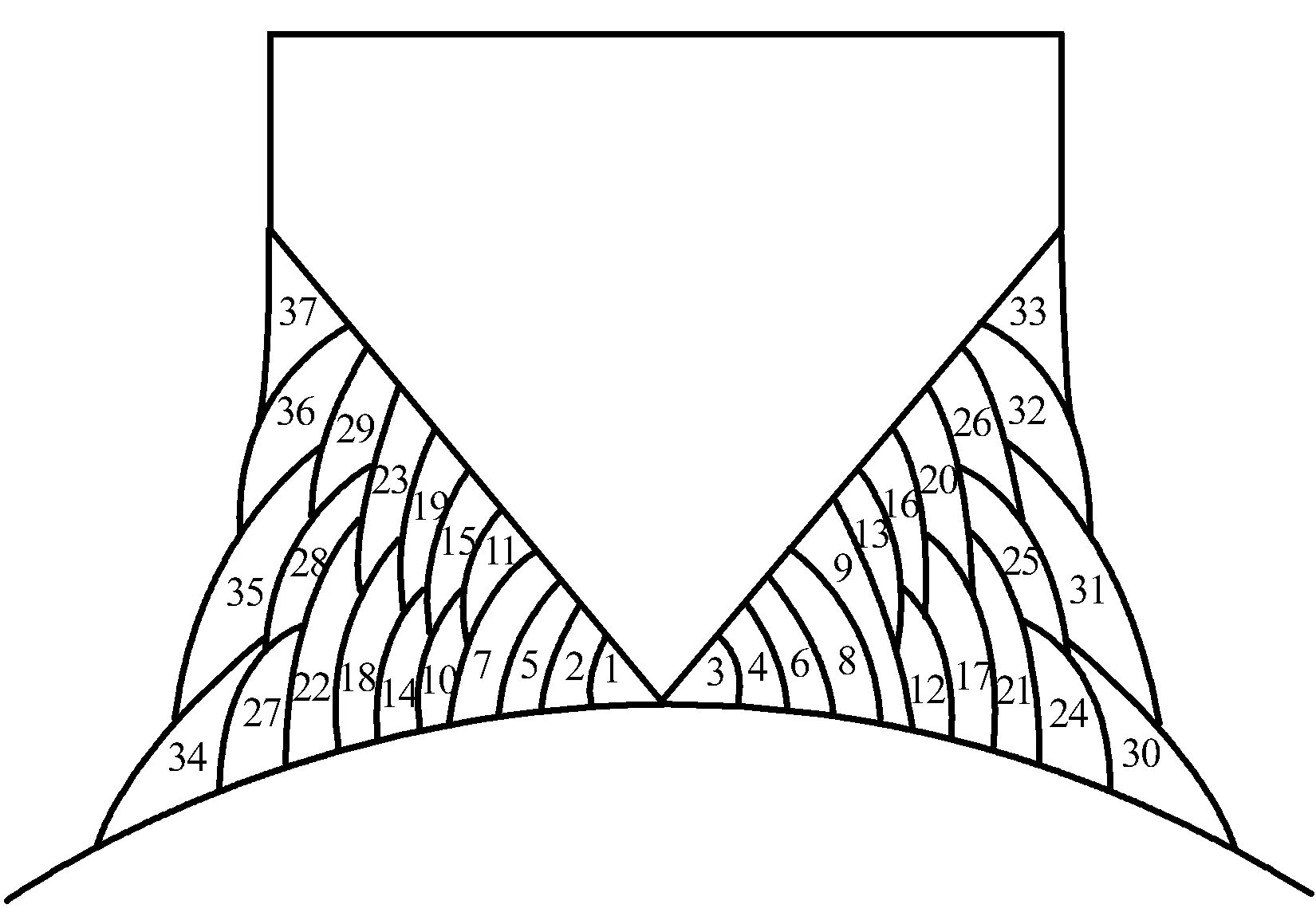

电机42CrMo转子轴与Q235B辐板的焊接性差异较大,结构拘束较大,易发生焊接变形。为保证轴与辐板的装焊要求,设计了如图3所示的卡盘工装2件,装配于辐板端部固定轴与辐板焊接结构,保证焊接过程中装配位置。轴与辐板焊缝较长,设计如图4所示的支撑板4件,均匀分布在待焊两辐板间以控制焊接过程中辐板的变形。

图3 固定夹盘

图4 支撑板

3 电机转子焊接工艺

3.1 焊接材料的选用

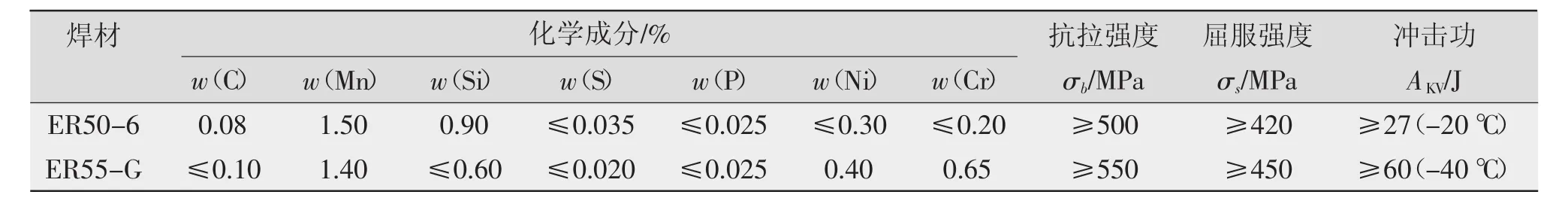

42CrMo与Q235化学成分、组织结构、应力状态和物理性能等方面都极其复杂,与同种材料焊接相比,焊接问题和难度大得多。由焊接性分析可知,Q235焊接性较好,42CrMo焊接性较差,淬硬倾向较大,焊接材料的选用优先考虑42CrMo钢的焊接技术要求,焊材选择时应满足抗裂性。打底焊选用低氢韧性直径1.2mm的ER55-G焊接材料,鉴于焊接成本的考虑,填充及盖面选用直径1.2 mm的ER50-6焊丝,其化学成分和力学性能如表2所示。

3.2 焊接方法

结合企业实际生产条件,42CrMo转子轴与Q235B辐板的焊接采用气体保护焊,保护气氛为φ(Ar)80%+φ(CO2)20%。采用ER55-G 打底,鉴于生产成本,填充及盖面采用ER50-6焊丝,电源极性为直流反接。

3.3 焊接工艺参数

电机42CrMo转子轴与Q235辐板焊接时预热温度250℃,层间温度250~350℃,焊后立即进行350℃×2 h消氢处理,加速焊缝氢的扩散析出,消除应力,提高焊缝强韧性,减少冷裂倾向。其他焊接工艺参数如表3所示。

表2 焊接材料熔敷金属的化学成分及力学性能

表3 焊接工艺参数

图5 卡盘夹具装配

4 电机转子现场焊接与质量控制

4.1 电机转子焊接

(1)焊前准备。依据图纸进行下料,下料后清除表面油迹、锈斑等污物;坡口无油、锈,内外两侧打磨呈现金属光泽,确保零件尺寸及无缺陷。

(2)将电机42CrMo转子轴置于焊接工作台,依据图纸正确的位置,在直径480 mm的42CrMo轴外圆划出6个Q235辐板的装配线。

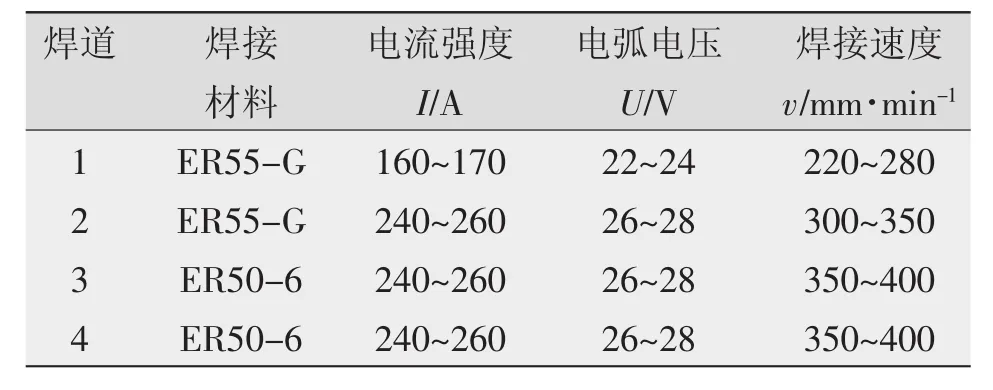

(3)将6个辐板与42CrMo轴点固装配,焊接间隙2mm。定位焊采用焊丝ER55-G,焊缝长度40mm,间距300 mm,将2件卡盘夹具装配到点固后的电机转子两端,距辐板端部50 mm,如图5所示。

(4)试件整体预热至400℃,保温2 h后出炉,迅速安置到焊接指定场地,并用氧乙炔火焰加热电机转子待焊位置,防止温度低于预热温度。

(5)将4块支撑板均匀布置于待焊辐板间,依据表3所示焊接工艺参数进行打底和填充焊,采用分段倒退、由中间向两边施焊,分段长度500 mm。2名焊工同时对称焊接,焊接电流、焊接速度和焊接层数保持一致,水平焊接操作工位。

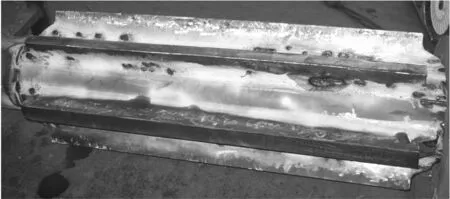

打底焊焊缝厚度不小于3 mm,打底焊完成后用碳弧气刨清根,机械打磨焊缝,清理焊缝表面渗碳,露出金属光泽。然后进行渗透(PT)检测有无裂纹或气孔等缺陷,确定打底焊无焊接缺陷后才能进行填充焊;若打底焊后焊件温度低于预热温度,需重新预热,达到预热温度方可焊接。

填充焊焊缝厚度为3~5 mm,每道焊缝焊完后,仔细清理熔渣、飞溅;焊接过程中监控层间温度,层间温度250~350℃;填充焊厚度达20 mm后,将焊接结构件送入燃气炉加热250~350℃,保温1 h随炉冷却,进行超声波检测,满足设计要求后再按上述工艺进行其余层填充焊。

(6)每道焊缝焊后采用红外测温仪跟踪层间温度,层间温度控制在250~350℃。

(7)焊后立即进行去应力退火,550℃保温2h,缓冷至室温,进行超声波检验。

(8)若探伤发现焊接缺陷,详细标记缺陷位置、深度、长度,由专业气刨工清理干净缺陷,再次预热至250℃焊接;缺陷修复允许1次,同一部位修复超过1次应经项目负责人研究同意后方可进行;修补后按原焊缝的质量要求对焊缝修补处及其附近进行100%焊接检验。

4.2 焊接检验

电机42CrMo转子轴与Q235辐板焊接结构打底焊完成后,碳弧气刨背面清根,采用渗透探伤检测打底焊质量,判断焊根处是否出现未焊透、未熔合等焊接缺陷,渗透检测结果如图6所示;电机转子轴和辐板焊接完成后,采用外观检验、磁粉探伤、4 MHz超声波频对焊件进行检验,均达到企业技术指标。

图6 渗透检测

4.3 电机转子焊接质量控制

4.3.1 焊前质量控制

(1)斜Y型坡口焊接裂纹试验。

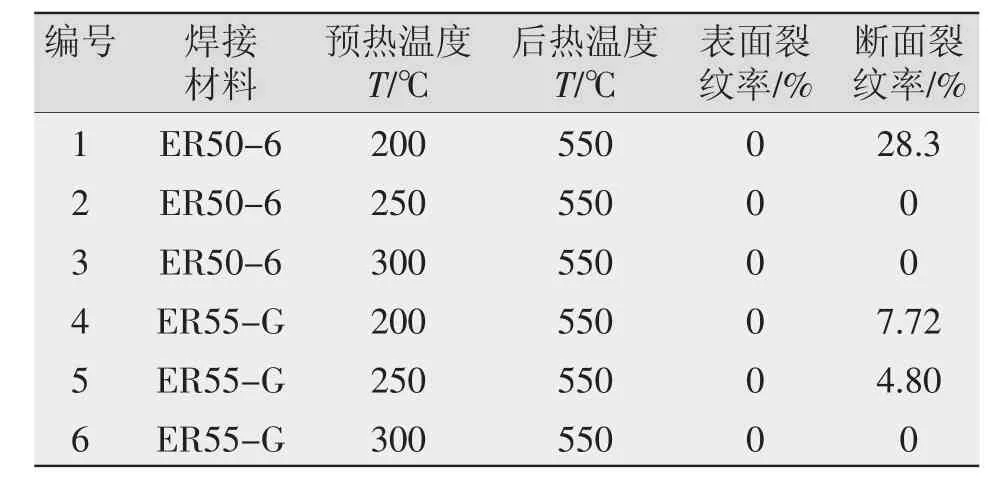

根据电机转子轴与辐板实际焊接结构,经焊接性分析和直接类试验,共计焊接6组斜Y型坡口试样,试验结果如表4所示。

表4 斜Y型坡口焊接裂纹试验结果

(2)焊接工艺评定。

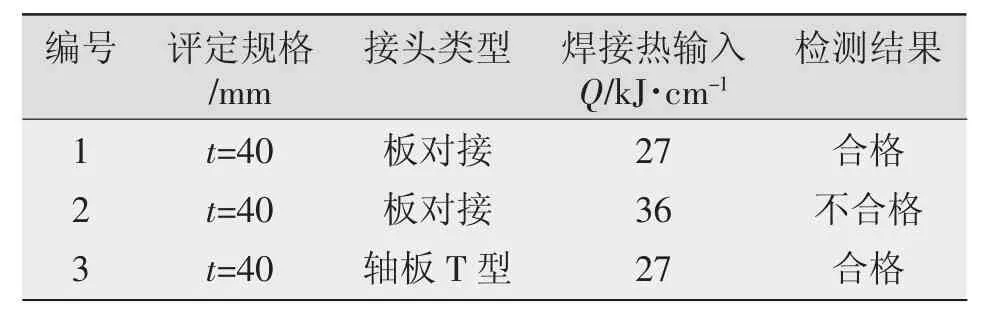

电机转子为复杂动载焊接结构,考虑实际焊接形式、生产效率和经济性,共焊接制作3组42CrMo转子轴与Q235辐板焊接工艺评定,全部按照企业设计要求进行相关的超声波检测和焊接接头力学性能试验,试验结果如表5所示。

由表5可以看出,焊接热输入由27 kJ/cm增加到36 kJ/cm时焊接工艺评定不满足设计要求。为了验证第1组焊接工艺能准确反映出实际生产中可能出现的问题,进行第3组模拟轴与辐板T型接头的焊接工艺评定,其结果满足设计要求。

表5 焊接工艺评定

(3)焊工资质。

大型风力发电机转子焊接操作工人应按照电机企业相关焊工操作要求进行岗前培训,考核合格颁发焊工资格证书,企业现场焊接生产实际产品时达到见证件焊接。

4.3.2 焊接质量控制

编制详尽的焊接工艺规程,装配定位后电机轴和辐板焊接结构按照焊接工艺规程测量核对辐板分布、坡口间隙、同轴度及平行度等,与工程图纸一致。焊前清理干净,定位焊不能有焊接缺陷,严禁在非焊接部位的母材上引弧,收弧和引弧处一定填满弧坑。全程监控6块辐板焊接工艺生产过程,以控制轴材软化和焊接变形。若预热温度、层间温度等工艺达不到工艺要求,要求焊工停止焊接。同时,焊接前向焊接操作者进行技术交底,讲解技术要点和技术要求。

5 结论

(1)对于42CrMo转子轴和Q235B辐板异种钢焊接,选择低氢碱性焊丝ER55-G打底、ER50-6填充盖面、预热、焊后去应力退火等工艺措施以防止冷裂纹及控制焊接质量。

(2)采用上述焊接工艺措施焊接电机转子,达到企业电机设计要求,控制焊接变形,保证焊接质量,为后续焊接制造奠定基础。

(3)目前该产品已服役,根据对电机转子焊接产品的质量跟踪,焊接工艺达到设计要求。

[1]郝相帅.20钢管与35CrMo钢管接头的焊接工艺[J].焊接技术,2015(7):88-90.

[2]许留栓,蒋同武,韩青松.异质钢电机转子轴的冷态焊接[J].机械工人,2000(6):25-26.

[3]李雪东,连军,马振,等.25CrMo与Q345D焊接裂纹敏感性研究[J].焊接,2012(8):34-37.

[4]马振,庄明辉,牟立婷,等.42CrMo钢与Q235钢焊接冷裂敏感性研究[J].焊接技术,2017,46(7):16-18.

[5]张庆锋,李生智.大型电动机35CrMoA辐板轴焊接工艺[J].金属加工,2009(2):32-33.