微合金元素Nb、V对热成形钢组织及氢脆敏感性影响

(马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000)

随着现代汽车向减重、节能、高安全性等方向的发展,先进高强钢得到了越来越多的应用。其中热成形钢因具有超高强度而应用广泛[1-4]。但是,随着强度的提高,钢的延迟断裂敏感性也逐渐增大[5-7]。近年来,国家对汽车安全性能提出了更高的要求,各大汽车制造商和主机厂已不仅仅满足于材料强度的提高,对热成形钢的耐氢致延迟断裂性能也提出了新的要求。热成形过程中的形变对材料相变产生作用,也会导致零部件基体具较强的残余应力。在含氢服役环境中,受氢-载荷-残余应力多方面作用,汔车零件易出现氢致延迟断裂现象[8-9],严重危及驾乘人员的安全,氢致断裂敏感性高已成为制约高强度级别钢种推广应用的一个重要因素。研究表明,微合金元素Nb、V为易形成碳氮化物的元素,Nb、V第二相可在位错线和晶界上析出从而钉扎晶界,使奥氏体晶粒细化,同时在基体内形成高效能氢陷阱,可提高钢材耐氢致延迟断裂性能[10-16]。因此,研究微合金元素Nb、V对热成形钢组织及氢脆敏感性的影响,对高强度耐氢致延迟断裂热成形钢的推广具有重要意义。为此,笔者通过光学显微镜OM、电子背散射技术EBSD、透射电子显微镜TEM、3D原子探针等检测手段,对Nb、V微合金化后的热成形钢进行实验研究,分析微合金元素Nb、V对热成形钢氢脆敏感性的影响,为新型耐氢致延迟断裂热成形钢奠定理论基础。

1 实验材料与实验方法

1.1 实验材料

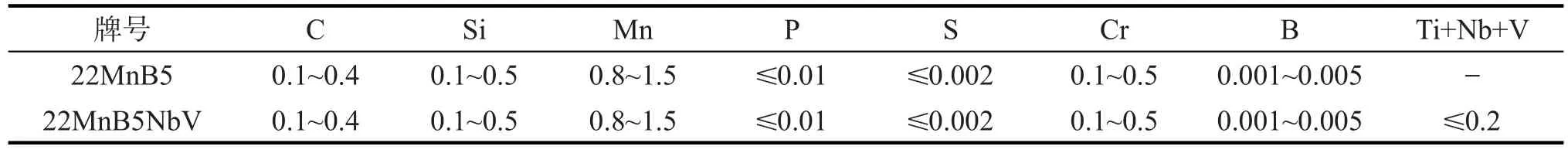

为某钢厂生产的传统22MnB5热成形钢及添加微合金元素Nb、V的新型热成形钢22MnB5NbV,实验钢化学成分见表1。

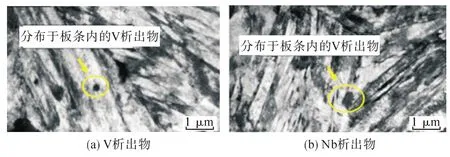

表1 实验钢化学成分,w/%Tab.1 Chemical composition of the tested steel,w/%

1.2 实验方法

实验钢淬火处理在某钢厂热成形工业化上完成,经930℃保温5 min后采用平板模淬火至150℃时出模空冷至室温。切取淬火后的材料将其制备成不同规格的检测分析样品。采用4XB-TV型光学显微镜、JSM-7001F型热场发射扫描电镜和JEM-2100F型场发射透射电镜分别对样品的晶粒形貌和微观结构进行观察。

采用模拟氢环境溶液评价法,在持续弯曲加载(高应力)条件下,对传统22MnB5热成形钢和22MnB5NbV钢进行抗延迟断裂实验。首先对两种试样进行不同程度的冷弯处理,弯曲后卸载仅保留一定的残余应力;然后采用持续弯曲+0.1 mol/L HCl溶液浸泡试样(如图1),具体步骤下:

1)设计专用持续弯曲加载夹具,材质为316牌号不锈钢及PE聚乙烯,将试样置于夹具中部,通过旋拧夹具两端的加载螺母,推动夹具上的滑块向中部移动,使试样片发生弯曲变形,直至规定弯曲跨距大小(145,140,135,120,80 mm);

图1 持续弯曲加载条件下的试样Fig.1 Specimens under the conditions of continuous of bending and loading

2)将试样分为5组,每组试样数量为2件(22MnB5NbV,22MnB5各1个),均为相同跨距大小,以便为同一弯曲应力水平;

3)氢环境采用0.1 mol/L HCl溶液摸拟,同样采用316牌号不锈钢器皿盛放;

4)实验过程中先将每组试样置于夹具上弯曲至指定跨距,利用专用应变仪器测量弯曲试样顶点部位(应力最大处)的应变,得出相应的弯曲应力;

5)再将试样置于0.1 mol/L HCl溶液中浸泡处理,实时观察不同应力水平的试样是否发生开裂(≤300 h),记录开裂浸泡时间。

2 实验结果与讨论

2.1 微合金元素Nb、V对热成形钢组织的影响

将22MnB5和微合金化的22MnB5NbV热成形钢进行淬火试制,观察2种淬火试样微观组织,结果如图2。由图2(a)(c)金相结果可知,2种热成形钢经淬火后,组织均完全转变为马氏体,22MnB5NbV的板条束更加细小均匀。由图2(b)(d)可知,22MnB5的平均奥氏体尺寸为11.3 μm,22MnB5NbV的平均奥氏体尺寸为8.1 μm,22MnB5NbV奥氏体晶粒更细小,主要是因为微合金元素Nb与V在奥氏体晶界偏聚,阻碍了热成形钢奥氏体的晶粒长大,起到了细化晶粒的作用。

进一步对22MnB5和22MnB5NbV热成形钢的淬火态组织进行EBSD、TEM检测,结果如图3。图中:TD为transverse direction的缩写,代表横向;RD为rolling direction的缩写,代表轧向;EBSD中晶粒间位向差为大角度晶界的结构(>15°),以粗黑线标识。

图2 淬火试样金相组织和奥氏体晶粒照片EM分析Fig.2 Metallurgical structure and austenite grain images of the quenched spcimens

对比图3(a)与(b)可看出,22MnB5NbV的总体晶粒尺寸较22MnB5小,且22MnB5NbV小角度晶界也较多;对比图3(c)与(d)可看出,22MnB5的晶粒尺寸相差较大,最大为20 μm,最小的只有几微米,而22MnB5NbV的晶粒尺寸大小相对均匀,平均在5 μm左右;对比图3(e)与(f)可知,22MnB5NbV与22MnB5经淬火后,组织形态均为马氏体,但22MnB5NbV的马氏体板条更为细小均匀,这与光学显微镜的分析结果一致,可见22MnB5NbV中的微合金元素起到了细化组织及晶粒的作用。

对22MnB5NbV淬火态组织内第二相粒子析出特性进行测评,结果如图4。由图4可知,在22MnB5NbV中有明显的碳化物粒子,尺寸在几纳米到几十纳米不等。对不同尺寸的碳化物析出物进行个数统计,尺寸在10 nm以上的细小碳化物析出物的平均尺寸约为16.9 nm,单位体积密度约为206.3 μm-3;尺寸在10 nm以下的超细碳化物析出物的平均尺寸约为5.6 nm,单位体积密度约为796.2 μm-3。

图4 22MnB5NbV淬火态第二相粒子分布及尺寸Fig.4 Size and distribution of the second phase particles in the quenched 22MnB5NbV

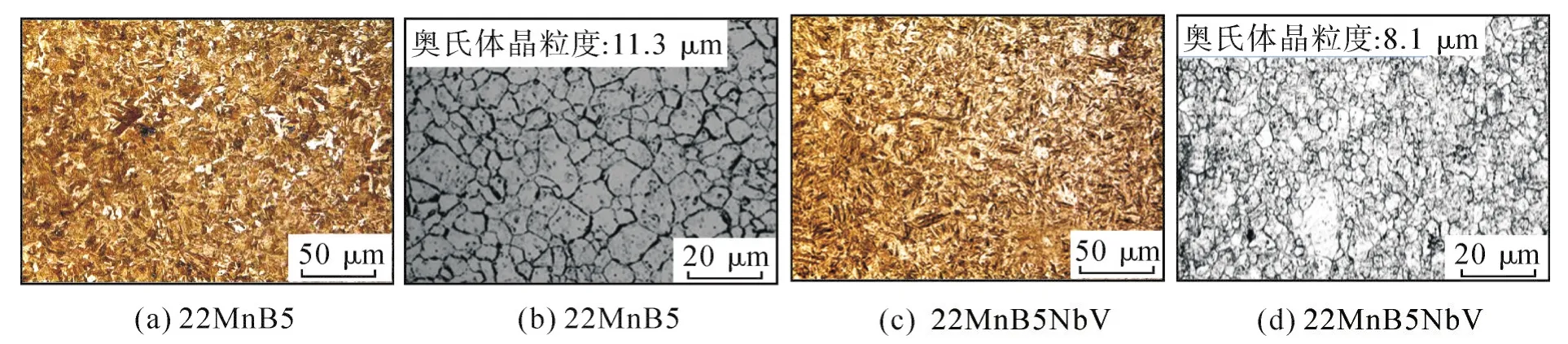

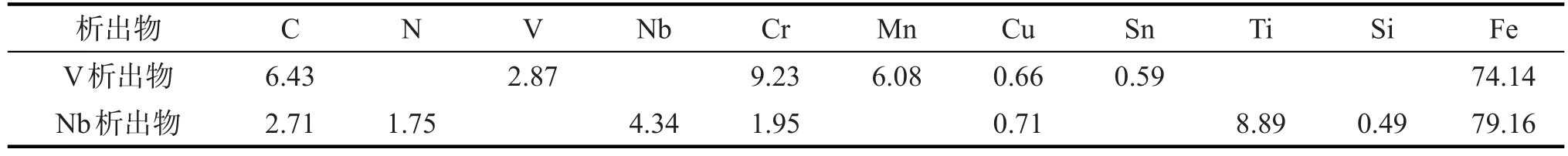

图5为22MnB5NbV中两类典型的小尺寸第二相粒子形貌。对上述两类第二相粒子进行能谱(EDX)分析,检测结果如表2。由表2可看出:图5(a)中沿板条马氏体内部析出的第二相粒子含有大量的V,该析出物为V析出物,其主要是淬火冷却过程中部分析出产生的,而图5(b)沿原奥氏体晶界析出的为Nb析出物,其主要在高温状态下析出。

图5 22MnB5NbV中V、Nb析出物Fig.5 Precipitate of V and Nb in the quenched 22MnB5NbV sample

表2 22MnB5NbV中的Nb、V析出物能谱(EDX)分析结果(原子数分数/%)Tab.2 EDX results of precipitate of V and Nb in the quenched 22MnB5NbV(x/%)

2.2 微合金元素Nb、V对热成形钢氢脆敏感性的影响

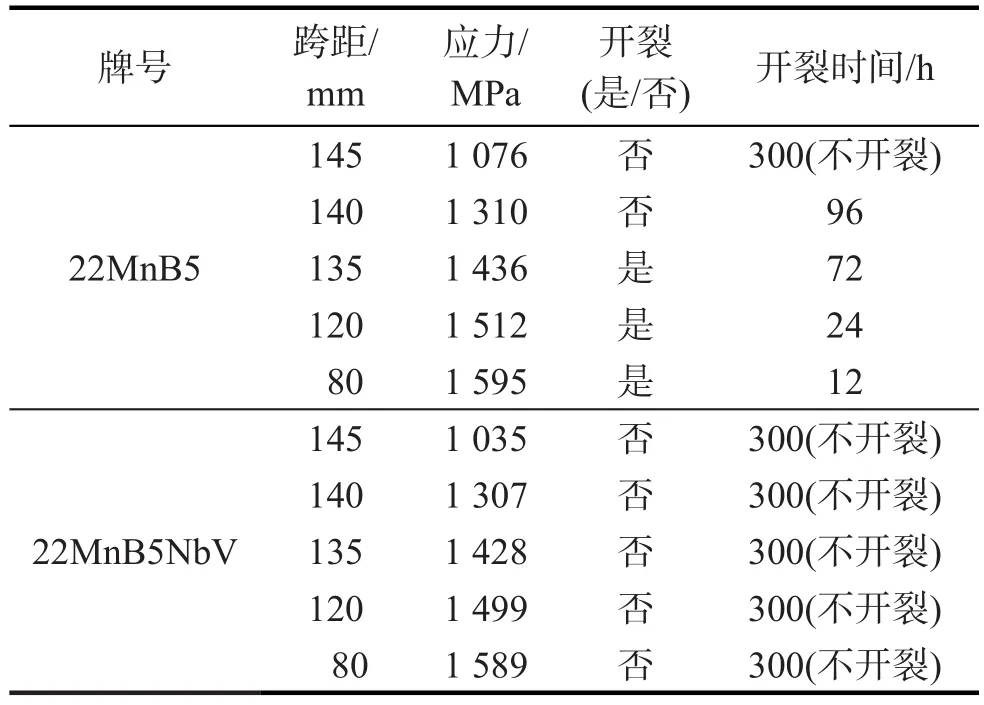

表3为弯曲加载条件下22MnB5和22MnB5NbV钢氢脆敏感性实验结果。由表3可看出:相同应力水平、氢环境溶液条件下22MnB5NbV钢发生延迟断裂对应的时间明显长于22MnB5钢;其发生延迟断裂对应的临界应力水平(仅适用于0.1 mol/L HCl条件下)也高于22MnB5(发生延迟断裂临界应力提升幅度≥40%)。

表3 弯曲加载条件下的氢脆敏感性结果Tab.3 Results of hydrogen embrittlement sensitivity under bending and loading

针对上述相同应力水平、氢环境溶液条件下22MnB5NbV钢发生延迟断裂对应的时间明显长于22MnB5钢实验结果,分析认为,马氏体钢在外加载荷和长期氢扩散作用下首先萌生沿晶裂纹,此时氢扩散主要受到晶体缺陷应力场控制,使氢在晶界逐渐扩散聚集。随氢浓度的升高晶界结合力逐渐减弱,原始结合力最弱的高能晶界最先达到临界开裂值而发生开裂。因此,低能晶界抵制裂纹(小角度晶界),高能晶界(大角度晶界)对氢脆裂纹较为敏感,易发生开裂。沿晶裂纹产生后,裂纹尖端成为应变集中区,开始萌生位错,氢扩散方式转变为由位错运动主导,裂纹开始以穿晶方式扩展,穿越不同晶粒时,裂纹随解理或滑移晶面的取向变化而发生弯折,使裂纹扩展路径呈S形。氢在裂纹萌生过程中发挥了重要作用,可促进位错滑移,降低临界开裂应力和晶面结合能,使裂纹尖端和远端硬化区易在外应力作用下沿滑移面和解理面开裂。因此,对于这类马氏体基体组织材料,有必要提高其基体内部的小角度晶界数量,以提升材料抗氢脆性能。经EBSD检测,22MnB5NbV钢基体小角度晶界数量多于22MnB5钢,起到了降低材料氢脆敏感性的作用。

其次,热成形钢发生延迟断裂的临界条件为扩散氢浓度与应力梯度间的一种耦合状态,在应力相同条件下对应发生延迟断裂的临界扩散氢浓度理论上是一定的。利用Nb、V与C结合在材料内部营造出大量的捕获氢陷阱(C、N析出相粒子),使可沿最大应力梯度方向发生富集的氢浓度大大降低,故而推迟了发生延迟断裂的时间。此外,要在较低氢浓度条件下发生延迟断裂,就需更高的应力梯度,这也同时提升了延迟断裂临界断裂应力,这与22MnB5NbV发生延迟断裂对应的临界应力水平高于22MnB5的结论相统一。

图6 3D原子探针实验结果Fig.6 Results of 3D atom probe investigation

进一步利用3D原子探针对两类钢基体内部的元素分布进行对比分析,结果如图6。由图6可看出:对于22MnB5,其内部H与C元素分布无关联性;而22MnB5NbV板中H元素与C,Nb,V等元素分布呈现出一定的关联性,即C,Nb,V及H聚集区域基本重合,进一步验证了Nb,V通过与C结合形成的第二相粒子区域可实现对H元素的有效捕获,有效起到了抑制氢扩散的作用。

3 结 论

对比分析Nb、V微合金化后热成形钢22MnB5NbV和传统未微合金化的热成形钢22MnB5淬火后的组织及氢脆敏感性能,得到如下主要结论:

1)与22MnB5钢相比,22MnB5NbV钢淬火后的组织更细小、更均匀,同时22MnB5NbV钢沿板条马氏体内部或原奥氏体晶界等部位析出了尺寸在几纳米到几十纳米不等的Nb、V碳化物粒子;

2)相同应力水平、氢环境溶液条件下,22MnB5NbV钢发生延迟断裂对应的时间长于22MnB5钢,且其发生延迟断裂对应的临界应力水平(仅适用于0.1 mol/L HCl条件下)高于22MnB5(发生延迟断裂临界应力提升幅度≥40%);

3)低能晶界抵制裂纹(小角度晶界),高能晶界(大角度晶界)对氢脆裂纹较为敏感,易发生开裂,22MnB5NbV钢基体小角度晶界数量多于22MnB5钢,可降低材料氢脆敏感性;

4)对于22MnB5钢,其内部H与C元素分布无关联性,而22MnB5NbV钢中H元素与C,Nb,V等元素分布呈一定的关联性,即C,Nb,V及H聚集区域基本重合,Nb,V通过与C结合形成的第二相粒子区域可实现对H元素的有效捕获,起到抑制氢扩散的作用。