大豆蛋白纤维多组分混纺纱的开发

逄邵伟,邢明杰,孙志豪,陶继昊(, )

1 引言

大豆蛋白纤维属于再生植物蛋白类纤维,是利用生物工程技术,提取榨过油的大豆豆粕中的球蛋白,然后添加功能性助剂,使之与腈基、羟基高聚物等共聚、共混,制成一定浓度的蛋白质纺丝液,再采用湿法纺丝制成的纤维。大豆蛋白纤维表面粗糙有沟槽,截面大多呈不规则哑铃型,海岛结构,有细微孔隙,透气导湿。其手感柔软、细度细、拉伸强度高、摩擦性能较好、耐酸碱性强、耐热性好,同时还具有蚕丝的光泽、棉的保暖性和良好的亲肤性等,因此被誉为“新世纪的健康舒适环保纤维”[1-2]。

由于大豆纤维的以上特性,因此在纤维混纺、针织物和机织物的开发等方面应用广泛[3-6]。本文通过改变大豆纤维/涤纶/棉的比例来研究混纺比对混纺纱拉伸性能的影响,探讨大豆纤维/涤纶/棉混纺纱的最佳混纺比。

2 试验

2.1 原料

大豆纤维:长度为38 mm,细度为1.67 dtex;棉纤维:长度为28 mm,细度为1.73 dtex;涤纶:长度为28 mm,细度为1.33 dtex。大豆纤维/涤纶/棉纤维混纺比分别为10/40/50、20/40/40、30/40/30。

2.2 梳理前准备

2.2.1纤维分组

大豆纤维/涤纶/棉纤维混纺比分别为10/40/50、20/40/40、30/40/30的三个品种,每个品种分a、b两组,每组重量为40 g,按照纤维混纺比计算出每组纤维所需纤维数量,秤取各纤维重量并做好标记。

2.2.2混合

将称量之后的纤维充分混合,由于大豆纤维、棉和涤纶三种纤维的卷曲度较低,纤维之间没有较好的抱合力,所以养生处理是纺纱前的重要步骤。把大豆、棉和涤纶进行手工撕碎,并按照纤维量的6%~8%均匀喷洒养生溶液(毛油与水比例1∶9),养生处理24 h。手工混合,对纤维采用横铺直取的方法,使之混合均匀。

2.3 梳棉

梳棉工序是混纺纱工序的关键,也是最困难的一道工序,主要表现为成网、成条困难,因为大豆纤维卷曲少、光滑、蓬松且有静电现象,在梳棉工序易产生飞散、漂浮、塌边、坠网、凝聚困难。所以梳棉工序速度不宜过快,棉卷定量适当加重,张力牵伸适中,纤维伸直度尽量提高,采取保护措施避免纤维的损伤。为减少分梳过程中静电的产生,锡林和刺辊转速应较低,同时减少锡林和刺辊对纤维的缠绕。此外增大给棉板与刺辊的隔距,以减少纤维损伤。

梳棉工序采用AS181A型梳棉机,主要工艺配置参数:每次喂入原料40 g,给棉罗拉直径57 mm,刺毛辊工作直径168 mm,锡林工作直径315 mm,固定盖板根数12根,道夫工作直径156 mm,牵伸105.6倍。将经过养生处理并混和均匀的纤维放置在梳棉机的给棉输送带上,启动梳棉机,待给棉传送带将纤维运送至给棉板时将纤维送入给棉罗拉,将斩刀斩断的棉条卷绕至圈条筒,取下圈条筒上的棉条再次放在给棉输送带上重复上述操作,将完成梳理的圈条筒上的棉条称重并记录数据。测得品种1a、1b、2a、2b、3a、3b的棉条质量分别为35 g、35 g、34 g、35 g、36 g、35 g。

2.4 并条

并条工艺采用DSDr-01A型数字式小样并条机。并条宜采用“顺牵伸、大隔距、重加压、轻定量、慢速度、光通道”的工艺原则。清洁通道保证通道光滑,为提高条干的均匀度和光洁度应选择小口径喇叭口。采用二道并条,4根并合工艺,顺牵伸来提高条干水平。为避免静电问题,车速不高于20 m/min,并加强胶辊的抗静电性,减少胶辊缠花和绕罗拉现象,对胶辊使用抗绕剂进行抗绕处理。为保证生产的稳定和条干水平,相对湿度要控制在(60±3)%。

2.5 粗纱

粗纱工艺采用DSRo-01型数字式小样粗纱机。粗纱工序的工艺原则为“慢车速、重加压、重定量、小捻度、大隔距”。粗纱工序主要运行参数:锭翼速度600.00 rpm,锭翼落纱速度380.00 rpm,引纱长度1.5 m,捻系数85,捻度38.01捻/m,为了保证生产的稳定,相对湿度控制在(60±3)%。粗纱的条干CV 4.85%,实际重量不匀率0.7%。粗纱工艺过程注意防止粗纱断头。

2.6 细纱

细纱工艺采用DSSp-01A型数字式小样细纱机,细纱工序速度应较低,后区牵伸倍数较小,适当加压,纺纱张力和罗拉隔距适当,成纱捻系数较大。细纱主要工艺参数:纱线号数18.50 Tex,牵伸倍数27.9,捻度79,粗纱号数500 Tex,捻系数340,捻缩率3.0%。

3 纱线拉伸断裂性能测试

3.1 试验仪器与参数设置

采用YG061F电子单纱强力仪。

拉伸速度:250 mm/min;拉伸距离250 mm;测试次数:30;修正系数:1;温度:20℃;湿度:(65±5)%。

3.2 结果与讨论

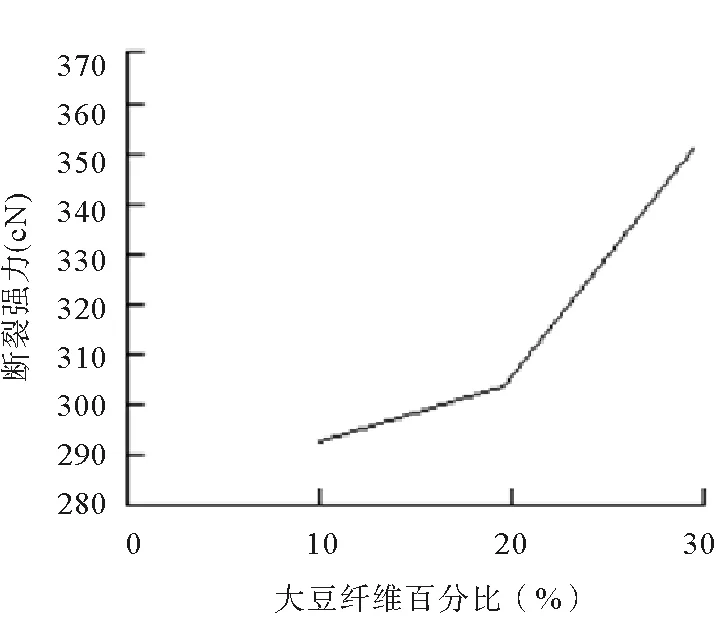

3.2.1断裂强力与混纺比关系

由图1可知,大豆纤维/涤纶/棉混纺纱的断裂强力随大豆纤维所占比例的增大表现出逐渐增大的变化规律。

图1 断裂强力与混纺比关系

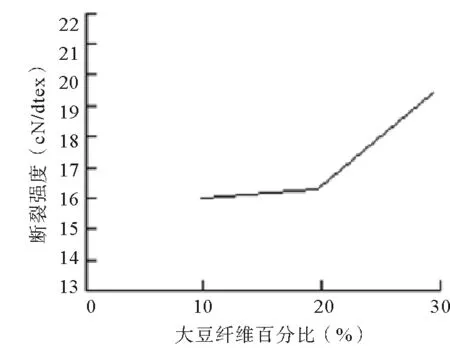

3.2.2断裂强度与混纺比关系

由图2可知,大豆纤维/棉/涤纶混纺纱的断裂强度随大豆纤维所占比例的增大表现出逐渐增大的变化规律。

图2 断裂强度与混纺比关系

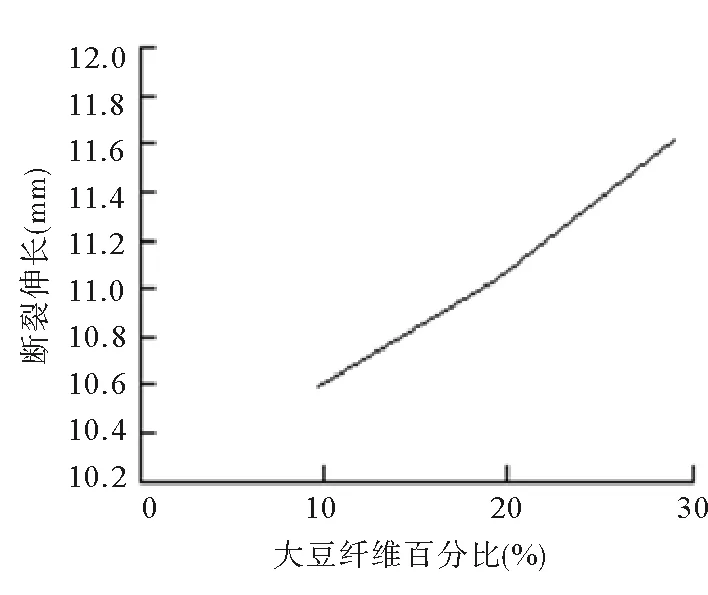

3.2.3断裂伸长与混纺比关系

由图3可知,大豆纤维/涤纶/棉混纺纱的断裂伸长随大豆纤维所占比例的增大呈现逐渐增大的变化规律。

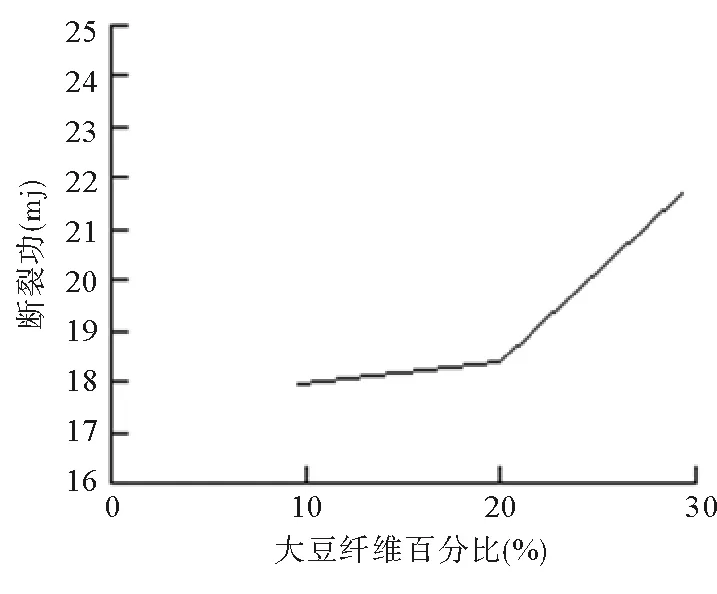

3.2.4断裂功与混纺比关系

由图4可知,大豆纤维/涤纶/棉混纺纱的断裂功随大豆纤维所占比例的增大呈现逐渐增大的变化规律。

图3 断裂伸长与混纺比关系

图4 断裂功与混纺比关系

4 结语

随着大豆纤维混纺比的提高,混纺纱的断裂强力、断裂强度、断裂伸长和断裂功有明显的提高,并且大豆纤维含量在20%~30%之间纱线强力性能提高较快,因此在大豆纤维含量达到30%之前,在生产中可以通过适当提高大豆蛋白纤维的含量来提高纱线的综合性能。

参考文献:

[1] 孙绪腾.大豆蛋白纤维纱的开发[J].山东纺织科技,2004,45(5):10—11.

[2] 赵伟玲,李克兢,崔世忠.新型人造纤维-大豆蛋白丝[J].中原工学院学报,2003,14(2):36—38.

[3] 赵博.大豆蛋白纤维与有色涤纶混纺工艺研究[J].上海纺织科技,2002,30(4):10—12.

[4] 林晓云.—种新型绿色纤维-大豆纤维[D].中国纤检,2004,(1):45—46.

[5] 韩光亭,孙永军.SOP再生蛋白质纤维性能研究[J].针织工业,2000,(5):37—38.

[6] 杨庆斌,于伟东.大豆蛋白纤维的热学性能[J].纺织学报,2005,26(2):53—55.