基于贴片电阻焊点失效机理分析的高可靠贴装电阻器设计

黄明怀

(蚌埠市双环电子集团股份有限公司, 安徽 蚌埠 233010)

随着科技的发展,芯片功耗越来越低,为电子产品的小型化进程提供了条件,表面贴装技术应运而生,贴片元件得到广泛运用。目前,贴片元件已取代了绝大部分传统的插件元件,成为了电子产品的主角。计算机、手机、家电、通讯、航空、航天、车载等电子产品或应用都大量采用了表面贴装技术和片式元器件。贴片元件虽然有体积小、材料消耗少、功耗小、便于制造和使用等不可替代的优越性能。但是,由于其结构和材料在现有技术条件下的局限性,其环境适应性无法满足全工况状态。手机、家电、仪器仪表等由于使用环境中温差不大(一般在10-30℃),无震动冲击等机械应力作用,工作湿度一般在30%-70%,因此这类产品应用中除贴片元件本身缺陷外较少出现由贴片元件造成的失效。而在特殊应用场合,如机载电子设备在起降过程和飞行过程中的震动冲击、飞机的飞行和储存环境中温度的差异、火箭发射过程、车载仪器运行和季节变换使用中,在环境温度反复大幅度变化、高加速度震动冲击等应力作用下,贴片元件会发生无法克服的特有的失效模式:焊点疲劳失效。研究表明,表面贴装元器件焊点疲劳失效是电子产品常见的失效模式之一[1]。其中热失配造成的热疲劳失效和弹性模量失配造成的机械疲劳失效占焊点失效总数的近80%[1]。解决焊点疲劳失效问题是提升电子产品可靠性的一个重要途径。为此,我们对贴片电阻焊点失效的机理和成因进行了研究,并在此基础上研发设计了一款高可靠精密表面贴装CMP型电阻器,从结构设计、材料选择、关键工艺等方面进行优化,彻底解决了焊点疲劳失效问题,产品外形整体呈长方体,本体由环氧模塑料包封,两端有两个J型引出端,CMP型产品具备了高精度、低温度系数、耐湿性好、机械强度高、可靠性高等优点,大大提高了航空、航天、车载等恶劣工况应用的可靠性。

一、贴片电阻焊点失效机理分析

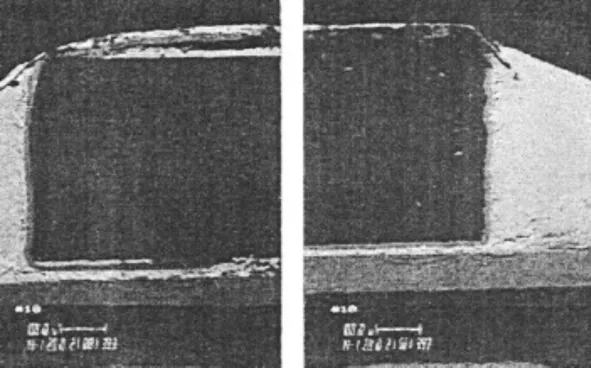

一般来说,贴片电阻的电装工艺是通过印刷工序将焊料(锡膏)印制到PCB板的焊盘上,再由贴片机将贴片电阻贴装到相应的覆盖了焊料的焊盘位置,再将PCB板通过回流焊设备,焊盘上的焊料在适当的回流焊温度作用下,将贴片电阻与焊盘焊接在一起。焊点既是贴片电阻与电路的电连接通道,也承担贴片电阻与焊盘的机械联接。在回流焊烘道中,焊料随温度变化逐步熔融、润湿、扩散、浸润、冶金化,最终形成焊点。贴片电阻焊点形成过程和焊点结构如图1、图2所示。

图1 焊点形成过程示意图

图2 焊点实图

二、焊点受力分析和失效机理

贴片电阻基体由高纯度氧化铝陶瓷构成,一般氧化铝含量为96%-99.6%,甚至更高。而PCB线路板由玻璃纤维和环氧树脂构成,二者热膨胀系数和弹性模量相差较大。其中,陶瓷的弹性模量大约是PCB板的14倍,这表明在受力相同情况下PCB更容易变形,其结果是二者变形不同步。陶瓷的热膨胀系数是PCB的40%,这表明在同样温度变化范围内,陶瓷因受热膨胀导致的尺寸增加量只相当于PCB的40%,二者膨胀量不同,造成热失配。如表1所示。

表1 材料特性参数表

由此可见,贴片电阻焊点疲劳失效诱因可分为热疲劳失效和机械疲劳失效。

(一)热应力条件下贴片电阻焊点的疲劳失效

从贴片电阻在PCB板上的结构来看,在热应力作用下,焊点所受的应力来自于热失配,由于温度变化产生热胀冷缩,使得两种材料尺寸发生变化,从而造成焊点相对位移趋势。其主要分为整体温度升高、整体温度降低、贴片电阻工作状态下自身温度升高、贴片电阻工作状态结束后的自身温度降低等几种情况。贴片电阻焊接在PCB板示意图如图3所示。

图3 贴片电阻焊接示意图

当贴片电阻开始工作时,由于负载作用,贴片电阻自身发热而膨胀,而PCB板未受热维持原状;或者当整体温度降低,PCB板和贴片电阻同时收缩,因PCB板膨胀系数远大于贴片电阻,PCB板收缩量大于贴片电阻。此时,贴片电阻焊点间距相对于贴片电阻变小,使得焊点受到自外向内的挤压应力作用,如图4所示。

图4 焊点受到自外向内的挤压应力作用

当贴片电阻结束工作时,由于负载消除,贴片电阻开始降温而收缩,PCB板温度未发生变化维持原状;或者当整体温度上升,PCB板和贴片电阻同时膨胀,因PCB板膨胀系数远大于贴片电阻,PCB板膨胀量大于贴片电阻。此时贴片电阻焊点间距相对于贴片电阻变大,使得焊点受到自内向外的拉伸应力作用,如图5所示。

图5 焊点受到自内向外的拉伸应力作用

当贴片电阻采用降额设计冗余量较高或整体工作环境温度为恒温状态时,贴片电阻自身发热较低,因工作状态的转变引起的热胀冷缩对焊点产生的应力较小,焊点的焊料就可以吸收大部分应力,从而不会对焊点构成损伤。

当贴片电阻工作负载较大或者整机工作环境温度变化较大(有些服役环境温度范围-50℃-+70℃)时,因贴片电阻和PCB板的膨胀系数失配,贴片电阻焊点就会受到热胀冷缩产生的较大应力作用。在这一应力的反复作用下,焊料发生应变,这一应变过程会从蠕变、形变、塑变、产生微小裂纹,直到焊点开裂失效[2]。可见热失配带来的应力应变是造成焊点失效的一个主要来源[3]。

试验表明当热循环应力为-25℃-100℃时,大约在6900次循环时50%以上焊点发生疲劳失效[4];当热循环应力为-40℃-125℃时,大约在1500次循环时50%以上焊点发生疲劳失效[1]。

热循环应力为-40℃~125℃时的焊点变化过程[1]如图 6~11 所示。

(二)机械应力条件下贴片电阻焊点的疲劳失效

首先我们进行机械应力来源和应力作用产生方式分析。电子产品在服役状态下,其所受机械应力主要来自于振动和冲击,贴片电阻在受到振动和冲击的PCB板上的受力示意图如图12所示。

图6 焊点原始状态

图7 热循环500次

图8 热循环750次

图9 热循环1500次

图10 焊点完全断裂

图11 焊点失效的贴片元件

图12 贴片电阻在受到振动和冲击的PCB板上的受力示意图

从图12我们可以看到,PCB板在振动或冲击作用下,发生弯曲形变。由于贴片电阻由焊点固定在PCB板上,PCB板弯曲形变产生的应力通过焊点传导给贴片电阻,从而使贴片电阻也产生相应的形变,这种形变会随着振动冲击的变化而产生方向相反的变化。当PCB板向下弯曲时,贴片电阻焊点会受到向外的拉伸应力作用,如图13所示。

图13 贴片电阻焊点会受到向外的拉伸应力作用

当PCB板向上弯曲时,贴片电阻焊点会受到向内的挤压应力作用,如图14所示。

图14 贴片电阻焊点会受到向内的挤压应力作用

在这种反复的拉伸、挤压应力作用下,贴片电阻焊点将会产生疲劳损伤,以致最终失效。其失效模式基本与热循环导致的热疲劳失效相同,均为从焊料和贴片电阻的界面处发生。同时,由于PCB板都会由螺钉安装固定在机壳上,当PCB板受热膨胀时,因周边被固定,膨胀将会导致PCB板中间隆起,同样会造成贴片电阻焊点受到应力作用。

通过以上分析,贴片电阻焊点失效是其固有的失效模式,在航空、航天、舰载、车载等恶劣服役环境下,随着服役时间的延续,贴片电阻焊点疲劳失效成为必然,这严重影响了相关领域的可靠性。

三、高可靠精密表面贴装电阻器设计

在航空、航天、车载、舰载等使用环境恶劣,对装备可靠性要求极高的领域,现有贴片电阻由于存在着焊点疲劳失效缺陷,给装备的可靠性带来隐患。为此,我们设计了一款新型表面贴装电阻器—CMP型高可靠精密贴装电阻器。

(一)恶劣使用环境对电阻器的要求

1.可靠性,包含了产品固有的可靠性和产品装配后的可靠性,如贴片电阻焊点疲劳失效就是装配后可靠性下降;

2.耐湿性,产品使用环境中会遇到浓雾、暴雨、海洋盐雾等各种高湿度、腐蚀性环境,产品耐湿性不良将会在恶劣环境下失效;

3.良好的机械强度,因航空、航天、车载、舰载等领域工作状态下存在冲击、振动等加速度应力,产品本体必须具备足够的强度,否则会有可能出现机械损伤。在一些领域因机械强度不良,已将长宽比较大的1206规格的贴片电阻列为限用或禁用;

4.耐高低温性能,有些应用环境温度会从-50℃-150℃;

5.稳定性,包括随服役时间的增加各种指标的稳定性和随温度变化的稳定性(较小的温度系数)。

(二)设计对策

针对以上要求,我们有针对性的进行了研究和设计开发。

1.首先我们需要解决的是贴片电阻焊点疲劳失效问题,以提高装备的可靠性。热失配和弹性模量的差异导致的焊点不断受到应力作用是造成焊点疲劳失效的根本原因,而热失配和弹性模量差异在现有技术条件下无法避免,作用在焊点上的应力就必然存在,如何释放应力,让应力不再作用于焊点上,或者降低作用在焊点上的应力就成了解决问题的关键。为此,我们为产品设计了L型引出端,引出端材料采用电解铜镀锡,并且在引出端与端面间留下0.3mm间隙,焊接部分我们设计为与水平面呈3°夹角,以此来释放焊点受到的应力。电解铜具有良好的塑性和足够的弹性,既可以确保产品在PCB板上的牢固连接,也可以在焊盘受到应力时将应力传导到引脚上,良好的塑性电解铜材料会在应力作用下迅速产生形变,将应力释放,0.3mm的间隙也为引脚在向内的应力作用下产生的形变提供了空间。焊接部分与水平面间的3°夹角在焊接完成后,引脚下面的焊料与引脚外侧焊料对引脚形成双向包裹,并将焊点受到的水平方向的应力转换方向后传递给引脚,减小引脚与焊料间的剪切力,降低焊点承受的应力,提高抗疲劳能力。CMP高可靠精密贴装电阻器受力示意图如图15~17所示。

图15 CMP高可靠精密贴装电阻器受力示意图1

图16 CMP高可靠精密贴装电阻器受力示意图2

图17 CMP高可靠精密贴装电阻器受力示意图3

2.长期处在高湿度和盐雾等腐蚀性气体环境中工作的电阻器,如果保护不当,很容易产生电解反应而失效。为解决这一问题,我们在电阻器制造工艺上完全采用贯标产品RJK的封装工艺,采取三层树脂防护和最外层环氧模塑料高温高压封装,有效阻隔了腐蚀性气体对电阻器的损伤。

3.为提高电阻器本体的耐振动、冲击等机械应力承受能力,电阻器本体采用含量96%的氧化铝圆柱形陶瓷基体,外层采用环氧模塑料封装,可以耐受100G的加速度冲击。同时,引脚结构的设计也可以将振动、冲击产生的应力释放,而不会引起焊点疲劳失效。

4.CMP高可靠精密贴装电阻器采用高真空镀膜工艺,膜层经高温热处理,温度系数可达5ppm/k。通过稳定化工艺处理,产品长期稳定性达在125℃下满负荷工作1000小时,变化率∠±0.5%,符合国家军用标准GJB1929-1994。

(三)试验验证

CMP型高可靠精密贴装电阻器研发的主要目的是解决现有贴片电阻焊点疲劳失效问题,为验证CMP型高可靠精密贴装电阻器设计的有效性,我们进行了模拟试验。

据一些研究机构提供的试验数据,贴片电阻的热疲劳失效在-40℃~125℃应力条件下,在1500次循环后约有50%以上的焊点出现断裂失效[1],试验方法是PCB板分别在高、低温箱中放置30分钟,转换时间不大于3分钟[5]。1500次循环大约需要66天连续试验,转换成工作日将需要近200天,试验方法费时费力,成本高昂。而我们的试验目的是比较CMP型高可靠精密贴装电阻器与现有贴片电阻在装配后的焊点抗疲劳失效能力,为了既真实反应两种产品焊点抗疲劳失效的效果,又缩短试验时间和降低试验费用,我们设计了以振动产生的机械应力代替热失配产生的应力试验方案。

将5只CMP型高可靠精密贴装电阻和现有8只贴片电阻平行焊接在一块PCB板的同一直线上,再将PCB板安装在振动台夹具上,安装时将焊接有对比试验电阻的中点线对准振动夹具的边缘,形成悬臂安装,然后在PCB板悬空一侧挂上一个100g砝码。振动试验条件是频率10-2000Hz,加速度15G,时间2小时。试验板和试验设备如图18所示。

图18 试验板和试验设备

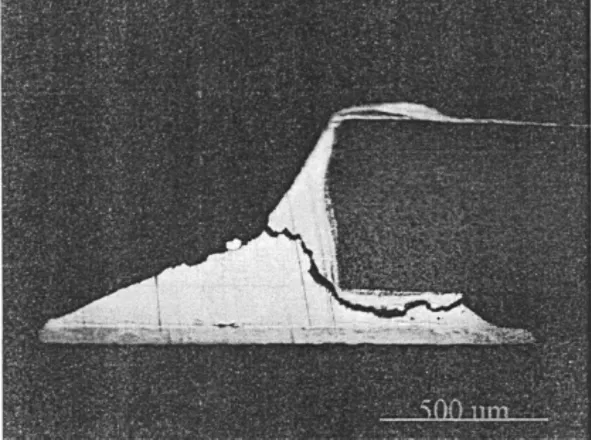

经过2小时振动试验后,在电子显微镜下对试验PCB板上的电阻焊点进行观察,5只CMP型高可靠精密贴装电阻焊点未发现任何裂纹缺陷,也就是没有出现焊点疲劳失效。而8只现有贴片电阻焊点都出现了裂纹,全部出现了焊点疲劳失效。如图19所示。

图19 贴片电阻焊点

四、结论

(一)现有贴片电阻在恶劣环境下存在焊点疲劳失效隐患。

(二)通过对电阻器结构、材料、工艺等方面的改善和设计,CMP型高可靠精密贴装电阻器将焊点应力通过L型引脚释放,消除了焊点疲劳失效的潜在因素。

(三)试验结果证明了在同等应力条件下,CMP型高可靠精密贴装电阻器焊点耐疲劳失效能力远优于现有贴片电阻,能够提高我国装备可靠性水平。

五、几点建议

(一)在电子产品设计中,尽可能减小PCB板的尺寸,尺寸越小,受到应力后形变越小,则元件焊点受到的应力减小;

(二)在PCB板元件布局上要对PCB板进行受力模拟分析,充分考虑元件的方向,尽可能将元件的长度方向与应力方向呈90度布局,远离PCB板固定位置的中间处受到应力时形变最大,尤须注意;

(三)现有电阻器标准中对电阻器焊接方面的要求只体现在可焊性和耐焊接热两个项目中,而这两项试验只考虑到了贴片电阻自身的性能,未能充分考虑其安装后与整机的匹配问题,往往是看似可靠性很高的贴片电阻,在装备上却经常出现焊点失效。因此需要增加贴片电阻安装在PCB板上后的焊点可靠性检验。

[1]林 建.表面贴装结构焊点的热疲劳性能及机械疲劳性能研究.北京工业大学[M].2008:1-2,22-24.

[2]林 健,雷永平,等.电子电路中焊点的热疲劳裂纹扩展规律[J].机械工程学报,2010,46(6):120-125.

[3]黄 萍.焊点的失效模式与分析,电子工艺技术[J].2006,27(4):205-208.

[4]周 斌,邱宝军,等.片式元件焊点的热循环应力应变模拟技术研究[J].电子元件与材料,2008,27(7):59-60.