S7300在变频调速恒压源液压系统的应用

蔡广飞

(江苏商贸职业学院,江苏 南通 226011)

恒压源液压系统是一种节能的压力调节系统。传统的恒压源液压系统是通过恒压变量泵负载流量的调节来控制系统的压力,使系统压力近似恒定。传统恒压源液压系统的调节精度和反应速度受到恒压变量泵变量调节机构性能的影响。在模拟量控制系统中,是将模拟量与电信号,通过正比例换算实现控制。通过改变电信号的大小,去实现被控量的变化。在程序的处理上工程师则会将这些电信号直接给变频器,去改变被控量的大小。这样的处理方法对于后期的调试人员带来了一定的工作量,不利于现场快速的修改。本文结合变频调速技术和恒压变量泵的调节原理,构建一种新型的恒压源液压系统,实现液压动力源的恒压输出和系统节能。

一、利用PLC在恒压源液压系统中的调节过程

(一)PLC在恒压源液压系统中的压力调节过程

变频控制功率适应性液压系统属闭环系统。采用PLC与变频器调节电机的转速使定量泵的输出流量发生改变,由于负载的阻尼作用,进而改变了泵的输出压力。系统工作时,根据负载的压力要求,调节PLC中的设定值。当负载压力增大,泵的输出压力p随之增大,压力传感器采集变化后的泵的输出压力信号,并将采集的信号输入到变频器中。通过A/D转换并与变频器中的设定值进行比较、运算,运算结果经D/A转换为模拟信号,该模拟量信号作为变频器的控制信号调节变频器的频率设定值,调节电机转速。

(二)PLC在恒压源液压系统中的位置调节过程

使用位移传感器对液压缸负载进行位置采集,采集的信号存储在PLC的16位存储器中,在程序中会在定位的位置上设置一个定位窗口,用来作为位置的一个反馈信号(注:液压缸存在一定的不稳定性,不能采用固定的接近开关进行信号反馈),得到的位置信号用来切换电磁换向阀,实现液压缸的正反向运动。

二、硬件设计

变频器选择使用西门子公司的6se70/6se71系列FV矢量变频器11KW三相FVCA01.1-11K0-3P4-MNA-LP;位移传感器选择BTL5-E10-M0200-P-S32巴鲁夫传感器,其特性为位移传感器的磁铁透过型材壁作用到量元件上,测量范围200mm,模拟输出端模拟电流4-20mA,分辨率≤0.2uA;PLC选择西门子故障安全型CPU 319F-3 PN/DP,具有口令保护:用户程序使用密码保护,可防止非法访问。诊断缓冲:最后100个故障和中断事件保存在该缓冲区中,供诊断使用,免维护的数据后备:当电源发生故障时,CPU将自动保存全部数据 (最多700KB),当电源恢复后,这些数据将保持不变等特性。控制系统模块使用西门子ET200S分布式I/O,包括了电源模块、数字或模拟输入和输出模块、技术模块、一个 IO-Link主站以及电机起动器、变频器和一个启动接口。

三、STEP7软件设计

(一)模拟量处理窗口设计流程

第一步:确定输入量。在模拟量窗口创建之前要确定哪些数据是自己需要的。如切换位置、切换压力、流量、停止位置等;

第二步:确定输出量。如确定最终输出给变频器有哪些信号?如何创建位置信号作为有效的反馈信号等;

第三步:如何将我们输入的数据转化为变频器能够读懂的信号?如何定位、怎样设置到位信号、压力切换。

(二)输入/输出模拟量

模拟量输入在PLC中作为一个字的信息,这个字的存取使用以下指令:

每一个模拟量(“信道”)都分配了一个外围的输入输出字。格式是整数的INT型。

绝对地址 PIW130作为位移传感器的输入地址用来存储位置信息

绝对地址 PQW134作为流量数据的存储器输出给变频器使用

绝对地址 PQW136作为压力数据的存储器输出给变频器使用

(三)输入/输出规格化

在STEP 7的程序中,规格化在数学操作中进行。所以数学操作应该尽可能的精确。将要规格化的值必须转化成REAL的数据类型,这样舍入误差的影响可以最小。

(四)压力、流量、位置柔性控制功能块

1.柔性控制功能块变量申明表(部分)如表1所示。

表1 柔性控制功能块变量申明表

IN_HY_POS1 Int 20 Hydraulikzylinder Position 1 OUT_SOL_VR EF_TM Real 54 Kontrolle VREF IN_QKPOS1 Bool 26 Kontrolle Hydraulikzylinder Position 1 OUT_SOL_PRE F_TM Real 58 Kontrolle PREF IN_VREF DInt 28 Hydraulikpumpe VREF OUT 0 IN_QKPOS_PREF DInt 32 Hydraulikpumpe PREF For Kontrolle Position OUT_HY_POS1 Bool 52 Hydraulikzylinder Position 1 IN_Vorfalzen Bool 36 Kontrolle Vorfalzen OUT_SOL_VR EF_TM Real 54 Kontrolle VREF falzen_PREF DInt 38 Vorfalzen PREF OUT_SOL_PRE F_TM Real 58 Kontrolle PREF IN_Vor-IN_Vorfalzen_Vor-PREF_POS Int 42 Vorfalzen VorPREF Position TEMP 0 IN_Falzen Bool 44 Kontrolle Falzen FM_HY_POS1a Int 0 IN_Falzen_PR EF DInt 46 Falzen PREF RETURN 0 IN_Falzen_Vor PREF_POS Int 50 Falzen VorPREF Position RET_VAL 92

2.定位区间的构建

图3-1 定位区间构建程序

定位区间构建程序如图1所示。液压缸定位具有一定的不稳定性,它不能像伺服电机一样安装抱闸装置。在工作状态时,当PLC发送停止命令时即关闭电磁阀,停止对变频器流量、压力的输出由于力的大小等等所带来的不可规避的因素使得液压缸会存在一定的惯性量(惯性量约为140=1mm),会超过我们输入的停止位。所以在没有任何机械限位的情况下,PLC实际发送的停止的位置要将液压缸运动的惯性量考虑进去,而且最终液压缸的停止位置要在PLC的监控范围内,对于PLC来说液压缸最终的停止位必须要有一个稳定的反馈信号,在无机械限位的情况下液压缸只要是在工作位置时它的位置都是可变的。所以,位置定位的区间必须要合理分配。

以惯性量140为基准,输入的位置减去140作为PLC检测位置区间的下限,以输入的位置为基准加上60-150(视情况而定)作为检测位置区间的上限。在此区间内读取位置,在以读取到的位置信号作为反馈信号去停止。

位置的设置:

第一步:要根据实际的位置测量,变化的长度×140+初始位置编码值。

第二步:动作一次检验是否满足要求,视实际位置可适当提高或减少位置的大小。

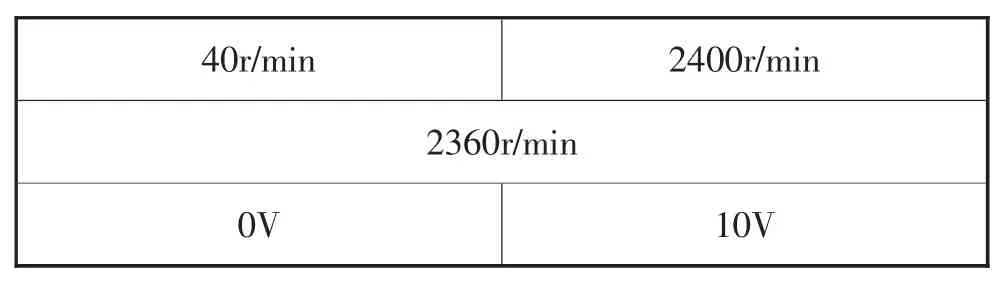

3.流量的数据运算

40r/min 2400r/min 2360r/min 0V 10V

图2 流量处理程序

在引脚IN_high_rpm、IN_low_rpm输入电机的最高转速与最低转速经过Network5的计算得到1R/min所需的电压值存在临时变量FM_Result中,在将需要变化的转速大小乘上FM_Result中的数值得到变频器所需电压。这两个网络架可实现流量的柔性控制,在集成的控制窗口中就可方便的输入所需转速达到控制要求,如图2所示。

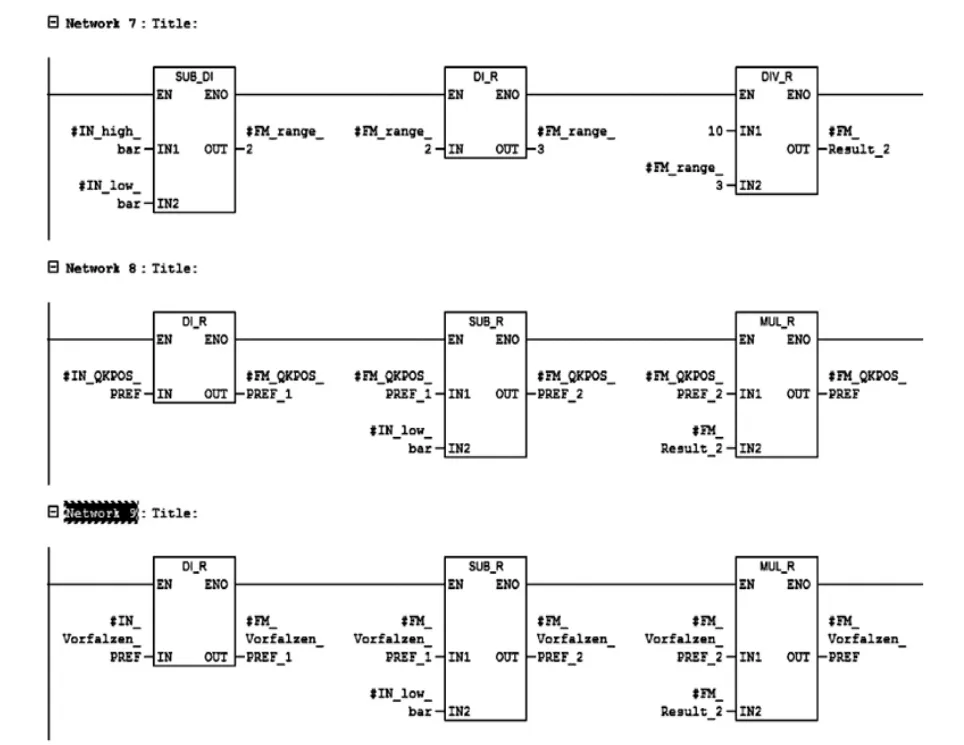

4.压力的数据运算及工作压力的变换

图3 压力处理程序

图4 压力切换程序

压力的控制与流量算法理念完全相同,区别就是不同位置的压力不同,每一个位置的都有独立的压力值,不同位置的压力换算值会保存在与之对应的临时变量中,如图3所示。

当液压泵上下运动时流量、压力都是共用的,但不同位置的压力不同,工作压力往往很大要与运动压力区分开来以节约资源。图4所示程序段就为实现压力的切换而设计。压力的切换采用位置作为信号,此位置可以称之为加压位置,利用实时位置与设定的加压位置作实时对比,符合条件则改变对变频器电压输出即改变压力。

不同的位置要给一个同图4相同的网络程序,用不同位置的的响应信号来进行驱动IN_QKPOS2输入管脚就是一个驱动信号的输入端如图4所示。

5.压力、流量信号向变频器的传递

由#OUT_SOL_VREF_TM、#OUT_SOL_PREF_TM管脚输出的压力、流量数据保存在#FM_SOL_VREF_TM、#FM_SOL_PREF_TM 这两个临时变量中,再调用STEP7标准库中的FC106(模拟输入模块),,将输入的数据类型转换为整型,并经运算最终输出给PAW,输入范围应在0-10V,“VKE=0”为常0信号表示输入值为单极性。

四、性能结果及应用方向

经实际检验,压力、流量的控制情况能够达到预期结果,在可控范围内能够方便的更改压力流量。位置的定位基本能够满足工艺要求,在调试中,能够较精准的达到预期位置。实际位置能够稳定的控制在定位窗口中间,位置反馈比较稳定。

经实践检验此模拟量控制系统可应用于汽车行业中的折边工位中,具体的使用要结合不同工位的工位要求做出相应的调整。对于两个工艺步骤:预折边45度、终折0度,这两个位置的控制要区分定位、压合的状态设置不同的停止方式,区分定位、压合的状态。

五、结语

不同的设备会有不同的特性,即不同液压泵的惯性量各有差异,在控制程序的建立上还需要将惯性特性柔性的设计进去。PLC设计永远是面向实际的生产,所以人性化的设计是必要的,面向一线调试人员它必须更加的方便、更加的简单。下一步的工作就是把更改参数功能组进人机界面,在不需要专业人员的情况下,只要在人机界面上修改参数,便可改变内部程序设置,简单、快捷、方便的实现所需状态。

[1]左义海.变频调速控制多腔液压缸液压系统节能研究[J].液压与气动,2017,(10):113.

[2]蔡冬林,安 亮,等.改善变频液压系统调速性能方案分析[J].机床与液压,2015,(7):124.

[3]张红娟,权 龙,等.注塑机电液控制系统能量效率对比研究[J].机械工程学报,2012,(8):180.

[4]姜建芳.西门子S7300/400PLC工程应用技术[M].北京:机械工业出版社,2012:113.

[5]韩安荣.通用变频器及其应用[M].北京:机械工业出版社,2009:156.