液压挖掘机工作机构的动臂势能回收

,

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

挖掘机是世界上应用最广泛的工程机械之一,对环境要求低以及高效、耐用的特点是其立足于各施工现场的基础。传统的液压挖掘机在动臂升降的一系列过程中会产生大量的势能,其中大部分能量会以热能的形式耗散在控制动臂的换向阀阀口位置,造成能量浪费,小部分能量则会导致工件温度升高,影响整机的可靠性[1-2],因此,这部分能量的回收与利用对于推动节能环保理念的实施具有十分重要的现实意义[3]。目前, 国内关于液压系统势能回收方面的研究已取得一定成果[4-6], 但是体积庞大、 低回收率或者简单的二次利用等客观原因[7-8], 导致已有方法在液压挖掘机的能量回收方面并不十分适用。 本文中以某型号液压挖掘机的动臂为研究对象, 提出一种采用液压马达、 液压泵与蓄能器结合的新型动臂势能回收液压系统, 应用ADAMS和AMEsim软件建立联合系统仿真模型,通过对比仿真和试验来研究动臂势能回收的效率,进而完善液压回路,为液压挖掘机动臂势能回收液压系统的设计提供理论依据。

1 重力势能计算

根据实测数据在三维建模软件Pro/E中绘制挖掘机工作机构,并按照实际连接关系进行组装。然后将三维模型导入到ADAMS软件中,在ADAMS软件中通过添加材料属性、约束、驱动和负载,完成挖掘机工作机构的动力学建模。设置仿真时间并运行仿真后,选择动臂、斗杆和铲斗的质心,即可得到动臂、斗杆和铲斗的运动轨迹线,如图1所示。

图1 挖掘机工作机构运动轨迹线

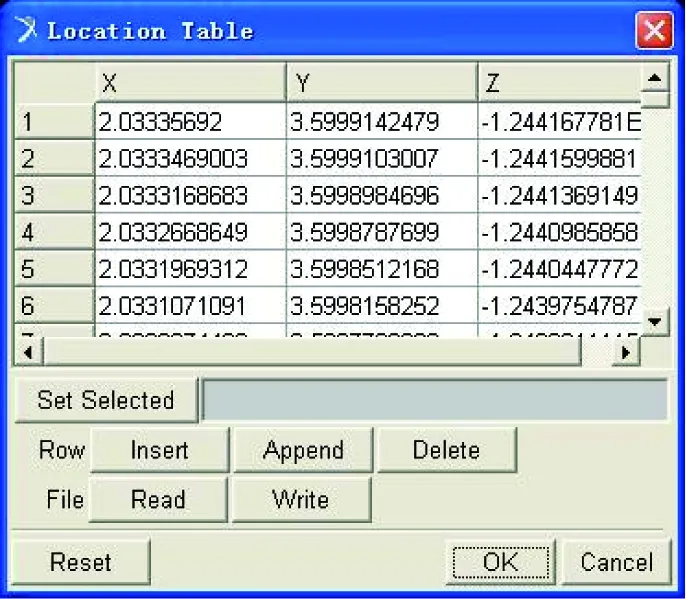

通过仿真得到工作机构模型运动轨迹线后,即可得到各机构的铅垂面坐标值,如图2所示。

以动臂为例,选择动臂运动轨迹线在铅垂面Y轴上的有效数据,可以看出动臂运动到最高点以及最低点的数值,这样就得到了动臂在工作过程中最高点与最低点之间的相对垂直距离。依次可以计算出挖掘机工作机构其他构件在工作过程中重力所做的功,结果如表1所示。经计算可得挖掘机工作机构所具有的重力势能为E=250 554.7 J。

图2 动臂运动轨迹线铅垂面坐标值

表1 挖掘机工作机构工作过程中重力做功计算

计算重力势能之后,设置联合仿真接口,从而为与AMEsim软件进行联合仿真奠定基础。在该联合仿真模型中,以铲斗、斗杆、动臂液压缸的运动速度作为ADAMS软件仿真模型的输入,以铲斗、斗杆、动臂液压缸所受的负载力作为AMEsim仿真模型的输入。首先建立输入、输出状态变量,然后将其与模型相关联,通过ADAMS软件的Controls模块将建立的输入、输出关系导出。

2 液压回路改造与数学模型

2.1 液压原理图的拟定

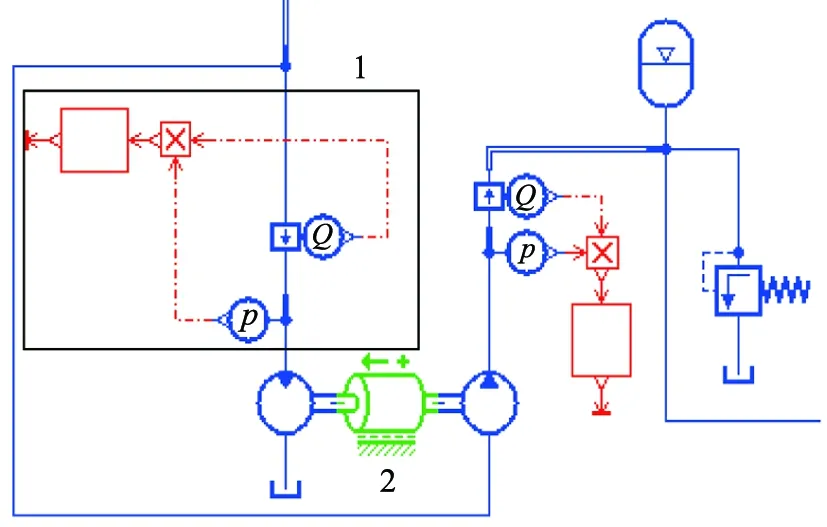

在原挖掘机液压回路的基础上通过添加蓄能器、柱塞马达、柱塞泵、两位两通阀和单向阀完成对现有液压回路的改造,其液压原理图如图3所示。

1—主液压泵;2—铲斗液压缸控制阀;3—铲斗液压缸; 4—斗杆液压缸控制阀;5—斗杆液压缸;6—动臂液压缸控制阀;7—第1个单向阀;8—动臂液压缸;9—第1个两位两通阀;10—柱塞马达;11—柱塞泵;12—第2个单向阀;13—蓄能器;14—溢流阀;15—第2个两位两通阀。图3 液压原理图

改造后的液压系统工作原理如下:当挖掘机动臂下降时,动臂液压缸控制阀6处于左位导通,第1个两位两通阀9也处于左位导通,动臂液压缸8中的油液从有杆腔流入,无杆腔内的液压油在重力势能的作用下通过第1个两位两通阀9进入柱塞马达10,并推动柱塞马达10旋转,从而带动与柱塞马达10刚性连接的柱塞泵11,将液压油经过第2个单向阀12泵入蓄能器13中,进而实现动臂下降过程的势能回收。当动臂液压缸8上升或斗杆液压缸5、铲斗液压缸3动作时,蓄能器13将与主液压泵1一起作为供油机构,输出液压油,从而实现能量的再利用[9]。

2.2 数学模型的建立

挖掘机工作机构下降过程中所具有的重力势能及动能经动臂液压缸转化为液压能及热能,热能不可避免地被浪费,而液压能可以经能量回收系统加以回收再利用。

2.2.1重力势能回收率的计算

根据以下公式[10]计算重力势能回收率。动臂液压缸在下降过程中无杆腔的流量为

(1)

式中:D为动臂液压缸无杆腔活塞直径;v为动臂液压缸下降速度。

动臂下降时可回收油液的能量为

(2)

式中:t为动臂下降的时间;t1、t2为动臂下降开始时间和结束时间;pd为动臂下降时无杆腔内的油液压力。

蓄能器提供的能量为

(3)

式中:px为蓄能器压力;qx为蓄能器流量。

该重力势能回收液压系统的能量回收率为

(4)

2.2.2柱塞马达模型

根据动臂液压缸无杆腔的流量,并结合市场上现有的液压马达的产品型号,估算液压马达的排量。马达的排量Vm和转速nm分别为

(5)

(6)

式中:ηm1为柱塞马达的机械效率;ηm2为无杆腔到柱塞马达的机械效率;Tm为马达的载荷力矩;Δpm为马达的进出口压差。

2.2.3柱塞泵模型

液压马达与液压泵通过联轴器刚性连接,可以通过力矩平衡原理来计算液压泵的排量。为了保证动臂下降过程中能够通过柱塞马达、柱塞泵和蓄能器为动臂制动减速,柱塞泵的排量Vb应满足

(7)

2.2.4蓄能器模型

选用气囊式蓄能器作为能量回收的存储单元。蓄能器容积为

(8)

式中: ΔV为蓄能器储存压力油的最大容积;p0为气囊的充气压力;p1为蓄能器最低工作压力;p2为蓄能器最高工作压力;n为气囊式蓄能器气体多变指数。

3 动臂液压回路建模分析

通过第2节中的数学模型以及图3所示的液压原理图,将通过ADAMS软件得到的动力学及运动学仿真数据导入AMEsim软件中,并以AMEsim作为主控软件进行动臂液压回路仿真分析,建立液压挖掘机工作机构联合仿真模型[11],如图4所示。

在联合仿真模型中设置相关参数如表2所示。 在仿真过程中, 设置联合仿真时间为11 s, 间隔时间为0.04 s。 模拟挖掘机的一个挖掘工况,首先动臂下降3 s,使铲斗接触地面;接着斗杆和铲斗进行联合挖掘,斗杆液压缸在2.8 s时向外伸出4.2 s,铲斗液压缸在1.25 s时向外伸出6.25 s, 最后动臂上升3.5 s, 动臂完成一个上升、 下降周期的总时间为6.5 s。

1—油液流量Q、压力p积分器;2—柱塞马达与柱塞泵之间的联轴器;3—三位四通电磁换向阀;4—电动机;5—动臂速度控制v1;6—斗杆速度控制v2;7—铲斗速度控制v3;8—动臂受力控制F1;9—斗杆受力控制F2;10—铲斗受力控制F3;11—两位两通电磁换向阀。图4 液压挖掘机工作机构联合仿真模型

主液压泵排量/(mL·min-1)转速/(r·min-1)柱塞马达排量/(mL·r-1)柱塞泵排量/(mL·r-1)蓄能器初始充气压力/MPa体积/L动臂液压缸缸径/mm杆径/mm行程/mm3001 8502505017631501101 640

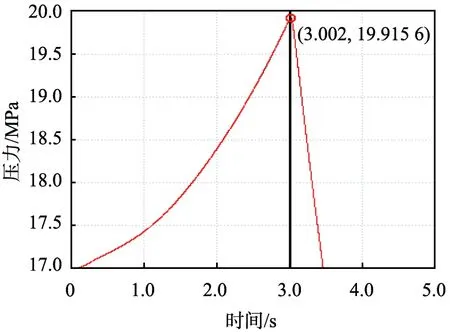

当整个联合仿真过程结束后, 可以在AMEsim软件中读取相关的数据。 图5所示为动臂液压缸负载向系统反馈的能量。 由图可知, 动臂液压缸负载向系统反馈的能量约为203 612 J, 与表1中的结果相比较, 约有46 942.7 J的能量以热能的形式被浪费。 图6所示为蓄能器释放的油液能量变化曲线。 由图可知, 蓄能器在3 s时开始释放能量,释放能量时间为0.5 s,蓄能器释放的能量约为46 203.6 J。图7所示为蓄能器压力变化。由图可知,动臂下降时间为3 s,蓄能器压力由17 MPa增大至19.91 MPa。蓄能器回收的能量在0.5 s内迅速释放,压力恢复到17 MPa。将图5、6得到的数据代入式(4),可得重力势能回收系统的回收率为

(9)

由上述联合仿真得到的曲线可知, 蓄能器可以回收动臂下降时的重力势能,并可将回收的能量加以再利用。

图5 动臂液压缸向系统反馈的能量

图6 蓄能器释放的油液能量

图7 蓄能器压力变化

4 实车试验

为了验证重力该势能回收液压系统方案的合理性与正确性,将该势能回收液压系统应用于某型号液压挖掘机的实际工况,动臂油路系统改造结果安装位置如图8所示。由图可知,修改后的系统由于增加了蓄能器、柱塞泵和柱塞马达等液压元件;因此在体积上相较于原系统有所增大,但是通过在机体上的合理布置,使其也在可接受范围内。

图8 油路系统改造安装位置

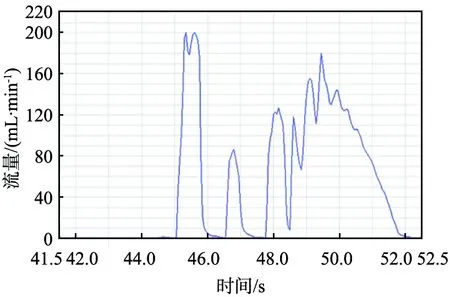

在动臂液压缸无杆腔油路和蓄能器出口油路上分别依次连接压力传感器和流量传感器。实车试验进行12个循环,总时间为173.75 s。选取的分析对象为第4组工作循环的数据,原因是该组的采样工况相对来说是最好的。通过inVIEW软件分别读取动臂液压缸无杆腔的油液压力曲线(图9)及蓄能器的压力(图10(a))和流量(图10(b))曲线。

图9 动臂液压缸无杆腔压力

(a)压力

(b)流量图10 蓄能器的压力和流量曲线

在inVIEW软件中分别处理以上数据,根据式(2)得到动臂下降过程中可回收的总能量为200 653.10 J, 根据式(3)得到蓄能器向系统提供的能量为41 267.8 J,根据式(4)计算得到的重力势能回收率为

(10)

通过以上计算可知,仿真与试验结果的相对误差为8.84%,由此可得本文中设计的重力势能回收液压系统的原理正确,液压挖掘机工作机构的势能回收效果良好,但该系统仍存在柱塞马达转速大及能量转换机构效率低等问题。

5 液压回路构件的改进

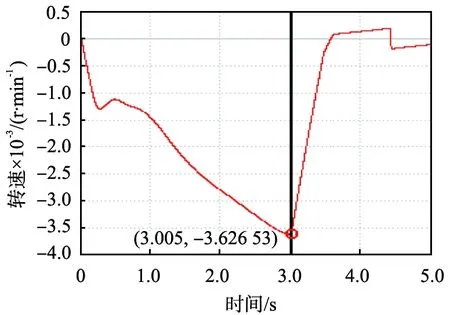

在联合仿真模型中读取柱塞马达的转速和能量转换机构效率如图11所示。经计算可知,该能量转换机构(柱塞马达-柱塞泵)的效率为85%。

(a)柱塞马达转速

(b)能量转换机构效率图11 柱塞马达转速和能量转换机构效率

5.1 柱塞马达的降速方案

由图11(a)所示柱塞马达的转速曲线可知,其最大转速达到了3 626.5 r/min。过大的转速无疑会增加零件的磨损,缩短元件的使用寿命。图11(b)表明该能量转换机构(柱塞马达-柱塞泵)的效率为85%,此效率也有待提高,因此需在现有的液压回路上进行改进。将柱塞马达的进油口与柱塞泵的进油口相连接,即动臂液压缸无杆腔的液压油直接到达柱塞泵进油口。参照图4所示的挖掘机工作机构联合仿真模型,将模型中的油路进行改造,如图12所示。

1—油液流量Q、压力p积分器; 2—柱塞马达与柱塞泵之间的联轴器。图12 柱塞马达降速方案的油路改造

图13所示为改进回路后能量转换机构效率和柱塞马达转速。由图13(a)可知,能量转换机构的效率为91%,对比改进之前的能量转换装置的转换效率85%,改进之后的能量转换装置的转换效率有所提高。由图13(b)可知,柱塞马达的最高转速为2 955.1 r/min,对比改进之前的柱塞马达的转速(最高转速为3 626.5 r/min), 改进之后的柱塞马达转速也有所减小。 由式(6)可知,增大柱塞马达排量可减小其转速,当改变柱塞马达的排量为350 mL/min时,柱塞马达的最高转速减小至2 699.7 r/min,此时重力势能回收率为16.35%。当改变柱塞马达的排量为450 mL/min时, 柱塞马达的最高转速减小至2 177.6 r/min, 此时的重力势能回收率为12.73%。综上所述,柱塞马达的排量应选为250 mL /min,原因是在此排量时既能减小柱塞马达转速,又能保持较高的重力势能回收率。

(a)能量转换机构效率

(b)柱塞马达转速图13 改进回路后能量转换机构效率和柱塞马达转速

5.2 改进后模型的建立

为了消除人为因素的影响,不再设定动臂液压缸的上升、下降时间,各控制阀阀芯的工作位置情况只与动臂液压缸活塞杆的行程有关。建立如图14所示的仿真模型。

主要元件的设置参数与图4所示的挖掘机工作机构联合仿真模型相同,设置仿真时间为10 s,得到动臂液压缸活塞杆位移,如图15所示。由图可知,动臂下降时间为2.338 s,上升时间为3.427 s。

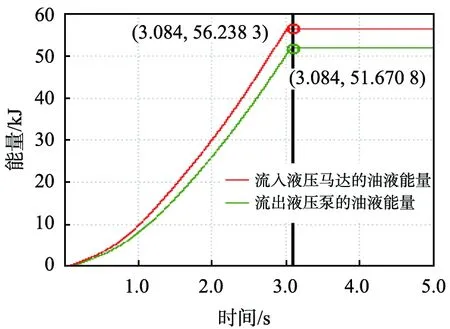

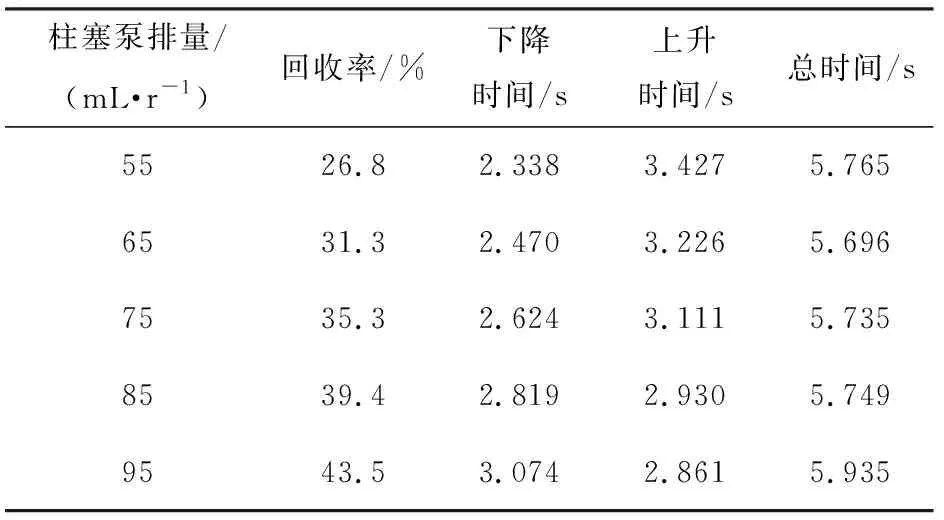

动臂液压缸向系统反馈的能量和蓄能器释放的能量如图16所示。由图可知,重力势能回收系统的回收率为26.8%,约有25 629.5 J的能量以热能的形式被浪费。在仿真过程中,通过匹配不同型号的柱塞泵得到的重力势能回收率,结果如表3所示。由表可知,柱塞泵排量选择65 mL/r时重力势能回收率最佳。此时,动臂完成一个上升、下降周期所用时间为5.696 s,势能回收率为31.3%。

1—油液流量Q、压力P积分器;2—柱塞马达与柱塞泵之间的联轴器;3—三位四通电磁换向阀;4—电动机。图14 改进后的仿真模型

图15 动臂液压缸活塞杆位

图16 动臂液压缸向系统反馈的能量和蓄能器释放的能量

柱塞泵排量/(mL·r-1)回收率/%下降时间/s上升时间/s总时间/s5526.82.3383.4275.7656531.32.4703.2265.6967535.32.6243.1115.7358539.42.8192.9305.7499543.53.0742.8615.935

6 结语

本文中分别通过理论验证与实车试验,对设计的势能回收系统进行了验证, 仿真结果与试验结果的相对误差为8.84%, 相对于原系统建立的势能回收系统节约的能量为46 203.6 J。 结果表明, 该液压系统的原理正确, 结构合理。 鉴于原回路柱塞马达的最大转速为3 626.5 r/min, 通过柱塞马达降速方案, 使其最高转速减小至2 955.1 r/min, 并且有效地提高了能量转换机构的效率, 由原来的85%提高到91%。 在更少的时间内获得了更高的势能回收率, 工作效率得到提升, 因此, 该节能回路对挖掘机工作机构的重力势能回收效果明显。