基于穿线法的轮胎帘线弯曲缺陷检测

, ,

(济南大学 a. 信息科学与工程学院, b. 山东省网络环境智能计算技术重点实验室, 山东 济南 250022)

全钢子午线轮胎具有安全性能高、抗压性能好等优点,比较适合大型运输车使用,所以在运输业中应用广泛;但是全钢子午线轮胎制作工艺复杂[1],在制作过程中可能出现钢丝帘线弯曲、断开及钢丝帘线散落等轮胎缺陷。这些缺陷会影响轮胎的质量,在轮胎的使用过程中存在潜在危险,所以在轮胎投入使用前要对其进行严格的质量检查, 以确保轮胎的质量。

轮胎帘线弯曲是人们十分关注的一种缺陷。为此,人们开展了相关研究。文献[2]中通过检测帘线上点的斜率k,将其与设置的帘线斜率的阈值k′比较,若k大于阈值k′,则判定该帘线出现弯曲。文献[3]中采用横向扫描的方法,计算每次横向扫描与帘线的交点个数, 当交点个数小于阈值时判断为帘线弯曲。文献[4]中将正常的没有帘线弯曲的轮胎图像作为模板与检测图像进行模板匹配,差值越大说明帘线弯曲越严重,如此遍历整张图像统计弯曲帘线数。文献[5]中采用灰度共生矩阵和直方图统计距模板,以及小波变化等方法通过对图像纹理进行分析,从而检测出轮胎的帘线弯曲缺陷。

文献[2]、[3]中都采用了类似平行于帘线方向穿线的方法,在帘线发生弯曲处可以检测到很多交点,但在横向穿线时可能出现与帘线重合的情况,从而产生无数个交点,造成误报。轮胎帘线并不是完全平行的, 而且不同图像的帘线走向并不类似, 所以很不容易找到一条标准的水平帘线。 由于弯曲程度较大的帘线并不一定比弯曲程度较小的帘线变化次数多, 因此文献[4]中的方法容易产生误报。文献[5]中对于处理灰度分布不均匀的轮胎图像难以统计弯曲帘线的根数。针对这些问题,采用垂直轮胎帘线方向穿线的方法,得到穿线与帘线相交的所有交点坐标,通过计算坐标之间的关系得到帘线的斜率,从而判断轮胎帘线是否弯曲,采用垂直

穿线法可以减小上述办法造成的一些误差,而且可以精确地得到每条帘线的弯曲斜率,计算出弯曲帘线的根数。

1 基于穿线法的轮胎帘线弯曲缺陷检测方法

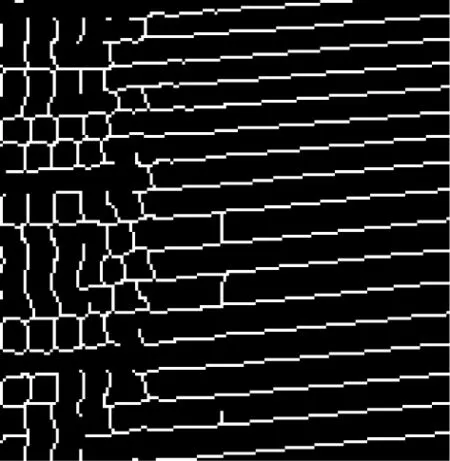

轮胎整体X射线图如图1所示,其中红色矩形框标记位置表示胎体(胎侧、胎肩),在胎体部分会出现如图2(a)所示的帘线弯曲的缺陷,针对这一情况,提出基于穿线法的轮胎帘线弯曲缺陷检测方法,该方法对所处理的轮胎胎侧图像进行垂直帘线方向每隔间距a个像素进行穿线,并将穿线与帘线的交点坐标保存在数组中,计算相邻坐标的斜率k,判断k是否大于预先设定好的阈值k′来判断该帘线是否弯曲。而阈值k′的设定对于不同轮胎厂家来说是不一定的,如果对帘线弯曲要求较严苛,这个阈值可以调的小一点,有轻微弯曲即视为弯曲缺陷;反之则可以设置大一点。基于穿线法的轮胎帘线弯曲缺陷检测方法的流程如图3所示。

图1 轮胎成像图

图2 轮胎帘线弯曲原始图像及检测结果

图3 检测流程图

1.1 Otsu阈值分割法

根据轮胎图像成像原理可知,轮胎在成像过程中,可能会因为受到的光照不均匀而导致图像的灰度分布不均匀,出现如图4(a)所示左侧部分较黑暗、右侧部分相对明亮的情况,在轮胎的不同部位都会出现这种情况使得轮胎图像灰度级有较大的变化。为了避免图像灰度级的这种变化对后期处理的影响,首先对轮胎图像进行二值化处理。

图4 轮胎胎侧图像

Otsu算法[6-7]也称最大类间方差法,这种算法不受图像亮度和对比度的影响,计算简单,所以在本文中选择用Otsu算法对轮胎图像进行二值化处理。Otsu算法按图像的灰度特性,将图像分成背景和前景2个部分,当Otsu算法取最佳阈值时,背景与前景的差别将达到一个最大值从而将图像二值化。图4(a)所示的轮胎胎侧图像经过Otsu算法得到图4(b)所示的效果。

设图像的灰度级是M,则图像的灰度范围为[0,M-1],利用Otsu算法计算图像的最佳阈值[8]为

t*=arg max{w0(t)[u0(t)-u]2+w1(t)[u1(t)-u]2},

(1)

式中:t为分割的阈值;w0为背景比例;u0为背景均值;w1为前景比例;u1为前景均值;u为整幅图像的均值。当t*取最大值时,该值就是分割图像的最佳阈值。

1.2 骨架化算法

图像细化[9]是指对二值化图像(图5a)进行骨架化的一种操作运算。 在穿线的过程中,为了精确地确定交点的位置, 采用骨架化算法对图像进行细化处理。 图像细化可以排除其他不必要像素的影响, 使得穿线计算更加精准。 在细化过程中要注意的问题是, 边缘的每一个细节的变化都可能对细化后的图像造成相当大的影响。 细化后的图像如图5(b)所示, 每条连线都是由单一像素组成。

图5 轮胎图像细化图

轮胎图像细化具体步骤如下:

1)将二值化处理得到的轮胎图像从边界处的像素点开始遍历。

2)如果该点的邻域中出现3个点相邻的情况,则表明该点是由多个像素组成,因此可以删除该点。

3)同理,如果该点的邻域中有大于3个点相邻的情况,则删除该点。

4)如此遍历整张图像得到最终细化的图像。

1.3 八邻域追踪法

细化处理后的图像中白像素为轮胎帘线,从图像高度h1的位置开始寻找起始帘线,在图像高度h2的位置开始寻找终止帘线,如图6所示。h1、h2可为任意值。

图6 细化图像中的起始与结束帘线

为了计算帘线的斜率,需要得到所有帘线的位置信息,获取每根帘线所有像素坐标信息的过程称为抽线。在抽线的过程中,细化后的图像帘线并不是由单一像素组成,会有弯曲错位的情况出现,为了保证抽出一条完整的帘线,本文中用八邻域追踪[10-13]法抽线。

八邻域追踪法是选择图像中的某个帘线目标点作为图7中的中间点Z,记为开始点,从这个点开始查看它的八邻域的点,优先从右下方45°的位置即Z8位置开始寻找是否有下一个白像素点。如果有白像素点,则将Z8记为下一个目标点;如果无白像素点,则查找Z5方向和Z3方向,即每次逆时针45°方向寻找下一个目标点,一旦找到,重复上面的过程,从而将轮胎起始帘线、终止帘线抽取出来。

图7 基于Z点的八邻域图

1.4 穿线法

从起始帘线开始到终止帘线结束每隔a个像素进行一次穿线,这样可以保证每次穿线得到的交点个数在没有断线的情况下是一样的,保证相邻的交点有相当大的概率在同一条帘线上,从而可以通过同一条帘线上的相邻交点的斜率来判断这条帘线是否弯曲。a的选取是任意的,可以根据图像的大小任意调整,但原则上不宜过大或者过小,否则不利于计算帘线的斜率。

受轮胎花纹影响,图像的灰度分布不均,所以在图像细化的时候可能会出现如图8所示的现象,即帘线出现断开和交叉。在这种情况下,穿线法就会出现每次穿线得到的交点个数不相同的情况,进而不能保证相邻2次穿线得到的第n个交点在同一条帘线上并造成误判。

图8 轮胎图像细化后的帘线图

穿线法具体步骤如下:

1)从起始帘线开始向下遍历到终止帘线结束每隔a个像素进行一次穿线。

2)当遇到白像素时开窗口判断此点是否为帘线上的点。

3)依次遍历整张图得到图9所示的交点坐标。

4)得到所有的交点坐标A={(x11,y11),(x12,y12),…,(xmn,ymn)}, (xmn,ymn) 代表第m次穿线与第n条帘线的交点坐标。

如图5(b)所示,细化后的帘线并不是从头到尾都是单个像素,会有像素的错位,所以在某些地方可能会出现2个像素的情况。如果遇到白像素就判断它为交点,则会导致误判。

为了避免误判,获得准确的交点,采用滑动窗口的方法判断遇到的某个白像素点是否为帘线上的噪声。具体做法是:遍历图像,当遇到白像素时开窗口并将窗口向下滑动2次,每次向下滑动一个像素的高度,每次开窗口都统计窗口中的白像素数,选取3次统计中的最大值,若最大值小于阈值D则该点为杂质;若大于或等于D则判断它为帘线上的交点,并记录该点的坐标A(x,y),如图9所示。

图9 穿线交点图

1.5 统计弯曲帘线

当相邻穿线得到的交点个数相同时,由交点坐标A={(x11,y11),(x12,y12),…,(xmn,ymn)}根据式(2)计算出同一条帘线上相邻交点的斜率k。

(2)

式中:m代表第m次穿线,其大小由图像的宽度与步长a的比值决定;n代表第n条帘线,n的大小由图像的帘线数决定;(xmn,ymn)代表第m次穿线与第n条帘线的交点坐标。

当斜率k大于已设定好的阈值k′时判定帘线弯曲,如此遍历整张图像。在实验时,阈值k′根据厂家要求及穿线步长进行合理地设定。当步长a较大时,阈值k′可相对的调小一点;当步长a较小时阈值k′可相对的调大一点。

通过计算图像中所有的交点坐标,得到所有的帘线斜率。如果帘线斜率大于阈值k′,则判定帘线弯曲,统计同一区域内弯曲的帘线条数,将同一区域内的弯曲帘线用一个矩形框标记

2 实验结果与分析

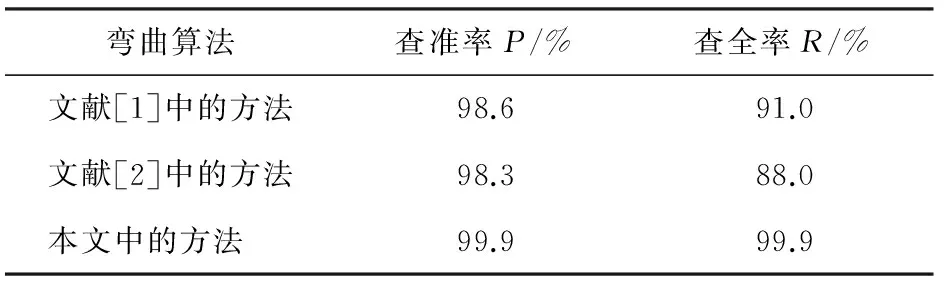

本文中采用查准率P、查全率R2个指标衡量检测效率。

查准率和查全率分别定义为

(3)

(4)

式中:Ttp表示真正例数,即含有帘线弯曲缺陷的图像被检测为缺陷图像的数量;Ffp表示假正例数,即正常图像被检测为 缺陷图像的数量;Nfn表示假反例数,即含有帘线弯曲缺陷的图像被检测为正常图像的数量。

采用文献[1]、[2]中的方法与本文中的方法对10种不同纹理的150幅轮胎图像进行轮胎帘线弯曲缺陷检测,表1所示为这3种方法的检测效率比较。由表中可以看出,3种方法的查准率差别较小,但本文中的方法比文献[1]、[2]中的方法具有更高的查全率。

表1 结果比较

穿线法检测帘线弯曲缺陷的优点如下:1)在判断弯曲的同时可以给出弯曲帘线的具体位置信息,从而可以将弯曲部分标记出来,如图10所示为4幅弯曲检测标记结果; 2)计算复杂度小,运行速度能满足工业生产需求。

图10 采用本文中的方法检测轮胎帘线弯曲的结果

3 结论

本文中针对全钢子午线轮胎中存在的钢丝弯曲缺陷, 提出一种基于穿线法的轮胎帘线弯曲缺陷检测方法。该方法首先对轮胎胎侧图像进行细化处理,然后对细化图像采用垂直帘线方向穿线的方法进行帘线弯曲检测,即每隔间距a穿线得到穿线与帘线的交点坐标矩阵,通过相邻2列的帘线交点坐标计算得到每条帘线斜率,当帘线斜率大于设置的阈值k′时判断该帘线弯曲。穿线测量帘线弯曲的方法计算复杂程度低,实验结果证明穿线法对于帘线弯曲缺陷具有较高的检测效率。当轮胎帘线出现断线或图像细化出现差错时,本文中的方法可能会出现误报,所以后续工作将就该问题对穿线法进行进一步的改进。

参考文献: