四缸柴油机油底壳噪声预测与降噪研究

潘高元,李舜酩,朱彦祺

(南京航空航天大学 能源与动力学院,南京 210016)

油底壳作为发动机上的壳体零件,一般不承受工作载荷;但是由于其刚度小、质量轻、表面平而大等特点,易受到来自机体的激励发生共振而产生较大噪声。研究表明,发动机的薄壁部件产生的噪声约占整机表面辐射噪声的40%~60%,其中油底壳辐射噪声有时可达到15%~24%[1–2]。因此,对油底壳这类薄壁件进行减振降噪,对发动机整机的噪声水平改善有着重要意义,也是发动机降噪的主要手段之一[3–4]。

目前随着计算机技术的发展,在振动响应以及噪声分析等方面,虚拟设计仿真技术为加快设计优化提供了便捷的工具。软件只是仿真的工具,合理使用不同的软件,利用其优点与专业性进行仿真计算,可以得到较高的精度以及较少的工作量。本文以某型四缸柴油机油底壳为研究对象,在最大负荷的工况下工作,首先用有限元法对其进行模态分析与振动响应计算,从而得到其表面辐射噪声[5],然后根据噪声特点进行降噪研究,对结构进行改进,采取加厚、更换材料、大且平的表面改为波浪形设计的方式,为油底壳优化提供思路。

1 模态分析

1.1 理论基础

对于油底壳这样一个线性多自由度系统,其动力学平衡方程可表示为

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;u(t)、(t)、(t)分别为节点的位移、速度和加速度向量;f(t)为载荷力向量。若系统为自由振动并忽略阻尼影响,式(1)可简化为

将系统的物理坐标转换成模态坐标,以便对系统进行解耦运算,它们有如下关系

式中:ψ为固有振型矩阵;q(t)为模态坐标。利用固有振型加权正交性,可将(3)式转变为

式中:Mr=φTrKφr;Kr=φTrMφr。则油底壳的第r阶固有频率即为

1.2 有限元模型

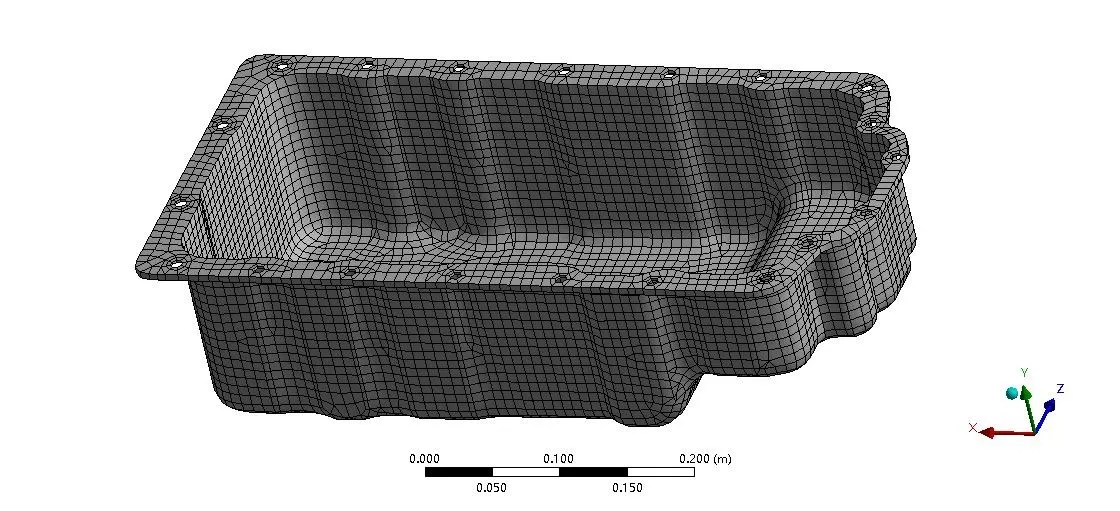

油底壳结构模型如图1所示。由图可以看出,底面属于较大的“平面”,由两块“平面”组成,侧面属于波浪形的面,壁厚1.6 mm。对油底壳进行有限元网格划分时需要对其模型进行简化,其中连接缸体的螺栓孔、放油螺栓孔、圆角、倒角等位置可以全部简化。但是又由经验可知,过分的简化模型导致的工作量会很大。因此综合考虑二者,对放油螺栓孔、游标尺位置进行简化,保留连接缸体的螺栓孔,然后对油底壳进行抽中面操作,得到简化的模型[6]。

图1 油底壳结构模型

将简化后的模型利用有限元前处理软件划分有限元网格。对于薄壁件,相比较三维单元,使用二维单元SHELL 63可以达到很高的精度,网格数量也会少很多,也不需要考虑三维网格的大小、网格质量的问题对有限元分析的影响。因此共划分二维网格单元6049个,节点6129个。油底壳材料属性为QT500-7GB/T 1348,即密度 7100 kg/m3,泊松比0.257,弹性模量1.69×1011Pa。划分好的油底壳有限元模型如图2所示。

1.3 模态计算结果

油底壳的模态分析采用有限元软件对其固有模态和约束模态进行分析。对于自由模态,其主要目的除了分析模态固有属性之外,还有一个目的就是验证有限元模型计算的准确性。由于有限元发展至今技术相对比较成熟,对于一般结构的模型,其计算结果是可靠的。

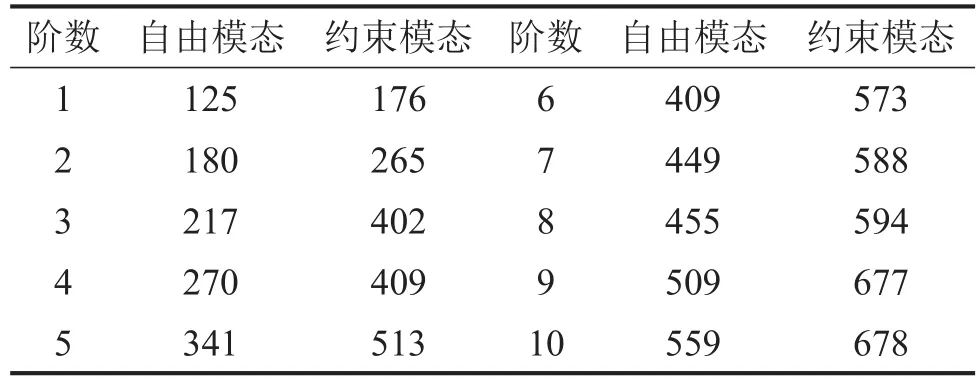

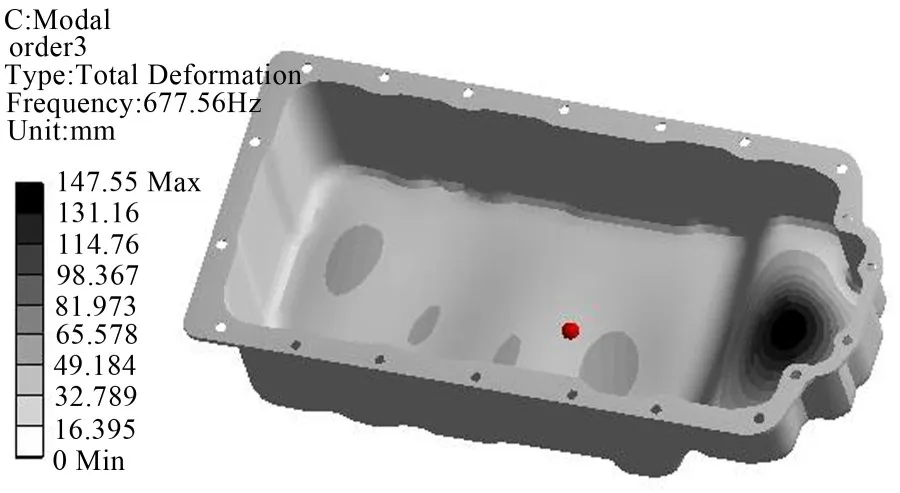

实际油底壳总是在受约束的情况下工作的。为模拟油底壳真实工作时的状态,将其与缸体连接的所有螺栓孔位置设置约束,计算其约束状态下模态,其中前10阶模态频率如表1所示。

图2 油底壳的有限元模型

表1 油底壳的固有频率/Hz

实际工作情况很难激励起较高阶的模态。可以发现,油底壳约束模态与自由模态的频率均在1000 Hz以内。

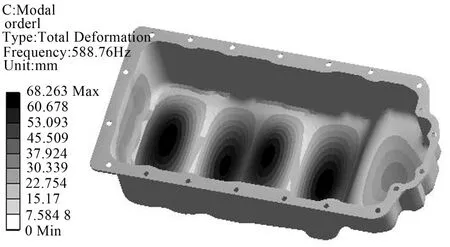

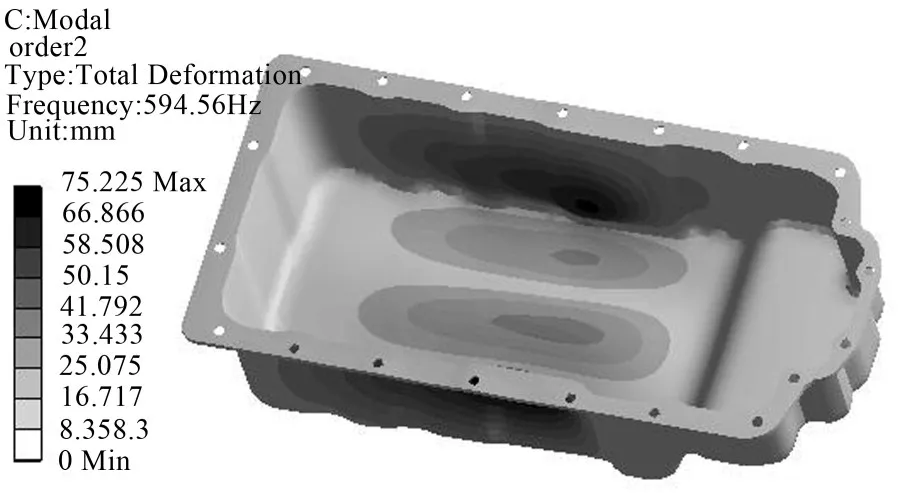

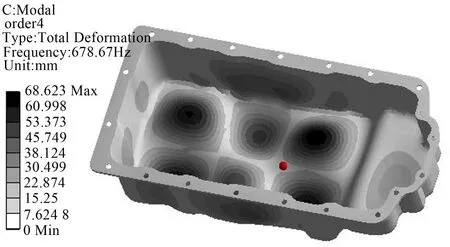

油底壳的约束模态固有振型的前4阶如图3-图6所示。

由振型可知,油底壳约束模态的固有振型最大变形处,主要在底面的大平面以及沿曲轴方向(长的方向)侧面的两个面。因此可以推测,垂直于曲轴方向的两个面是不容易被激励的面,底面和沿曲轴方向的两侧面是容易被激发共振的面,更容易产生较大辐射噪声。

2 动力响应分析

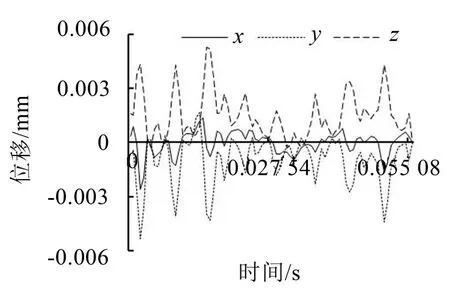

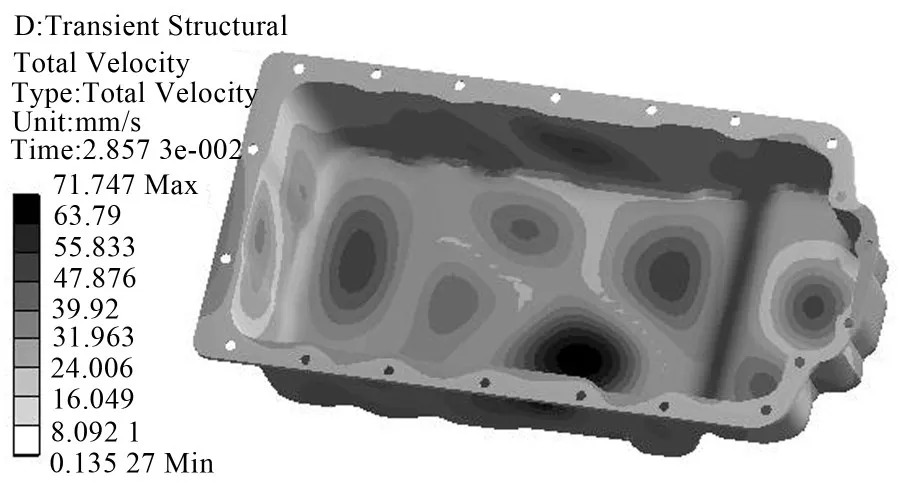

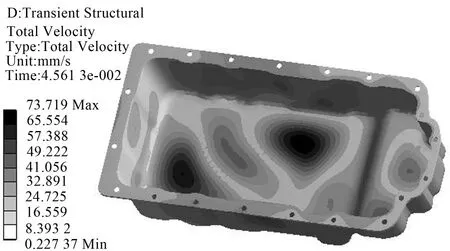

结构表面辐射噪声与其表面振动速度成正比关系,对结构噪声进行预测时,首先需要计算出结构表面的位移、速度或者加速度振动响应,然后将其作为声学计算的边界条件进行辐射噪声计算[7]。根据整机的装配可知,油底壳仅受到来自螺栓处的载荷,激励相对简单。因此,提取油底壳与缸体连接的螺栓孔位置上的两个周期内的位移(或者速度、加速度等)时间曲线[8],将其作为激励施加在对应位置进行瞬态响应分析,从而得到动力学响应的结果。其中某个螺栓孔位置的位移-时间曲线如图7所示,图8、图9显示的是第0.028573 s和0.045613 s瞬态响应速度云图。

图3 第1阶约束模态固有振型

图4 第2阶约束模态固有振型

图5 第3阶约束模态固有振型

图6 第4阶约束模态固有振型

由图8和图9可知,最大振动速度出现在底部大平面以及两侧面的情况比较多。整个时间历程中最大振动速度为88 mm/s,但是整个底面以及沿曲轴侧面的振动速度整体都比较大,出现振动速度较大的位置比较多,因此噪声会比较大。

3 辐射噪声分析

3.1 声学响应前处理

辐射噪声的计算一般使用表面振动速度法[9],表面振动速度法即

图7 某一螺栓孔位移-时间曲线

图8 第0.028573 s瞬态响应速度云图

图9 第0.045613 s瞬态响应速度云图

式中:W为辐射声功率;Lw(A)为A计权声功率级;ρc为声辐射阻抗;S为振动表面积;<-v2>为表面振动平均速度均方根值;ρ为声辐射效率;W0为基准声功率;Δ为A计权衰减量。因此只需要知道油底壳表面的振动速度就可以求出其辐射噪声,而表面振动速度已由瞬态响应求出,只需要做FFT即可将时域变换到频域。

声学仿真分析一般采用声学有限元和边界元法,其中有限元法需要在计算域内划分出所有的结构网格与声学网格[10],而边界元法则只需要提取能够辐射噪声的结构表面网格进行分析。由于油底壳的模型较小,使用边界元法可以大大减少计算量以及声学网格的划分,并且能够加快计算速度[11]。由于油底壳的网格比较少,直接提取结构表面网格作为声学边界元网格,再对螺栓孔的位置添加网格进行封闭处理。然后将油底壳结构网格表面的振动数据映射到声学边界元网格,作为声学计算的边界条件。由于发动机的主要的噪声频率集中在3000 Hz以内,因此对10 Hz~3000 Hz频段进行分析。

3.2 声学响应结果分析

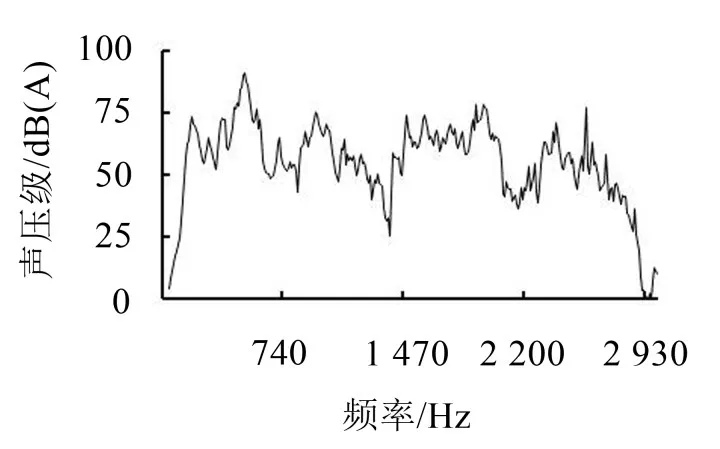

为了与实验相对应,在距离油底壳1 m远处对应位置添加场点进行声学测量,该处仿真计算的声压级曲线如图10所示。

图10 距油底壳1 m声压级曲线

可以看出,在510 Hz附近,声压级最大,达到了85.78 dB(A),在10 Hz~3000 Hz的范围内总声压级达到了91.04 dB(A)。从模态可以看出主要与第5阶约束模态接近。

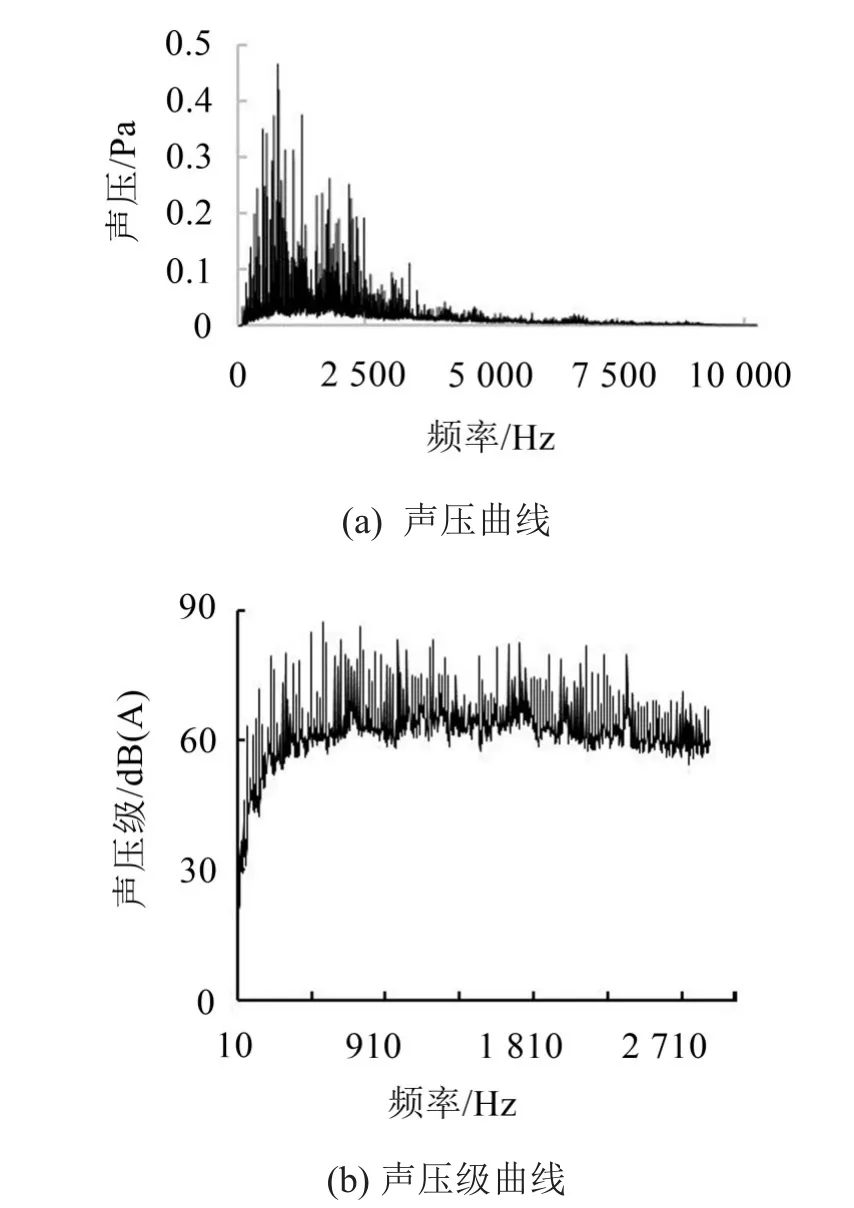

整机实验测得的离油底壳处最近点对应的传感器的声压幅值曲线、声压级曲线如图11所示。

图11 整机声压、声压级实验结果

从声压幅值曲线可以看出发动机的噪声主要集中在3000 Hz以内。因为实验测得的是整机噪声,整体水平肯定比油底壳大,也会有所差异。但是油底壳的噪声频率分布规律与该噪声分布相似,尤其在500 Hz、1000 Hz、1600 Hz~1800 Hz等峰之间吻合比较好,在750 Hz左右的波谷处稍差,主要可能是整机实验中其他零部件影响所致,总体来说趋势与前文的假设和分析一致。因此在这基础之上,对油底壳进行结构改进与降噪措施研究。

4 降噪方案

油底壳的降噪措施要考虑其刚度小、质量轻、表面平而大等特点进行针对性分析[12–13]。激励来自于缸体是很难降低的。因此,要从采取增大刚度的方式例如加厚、更换材料、大且平的表面改为波浪型设计等进行改进。因此,针对性地对上述几种方式进行改进对比,对原1.6 mm的油底壳、加厚得到的1.8 mm与2 mm的油底壳、更换铝合金材料YL113 GB/T15115的油底壳以及底部采取波浪形设计的油底壳进行仿真,对其振动与噪声进行计算,对比其噪声的减少量。其中底部采取波浪形的有限元模型如图12所示。

图12 底部采取波浪形有限元模型

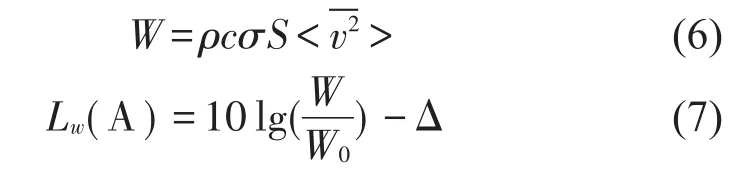

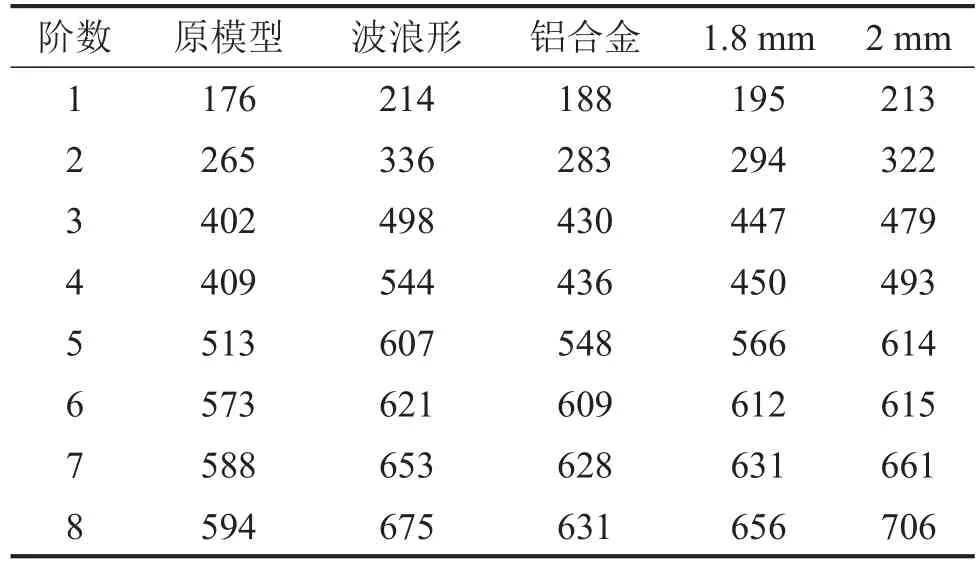

改进前后几种方案的约束模态下固有频率前8阶对比如表2所示。

表2 改进前后固有模态对比/Hz

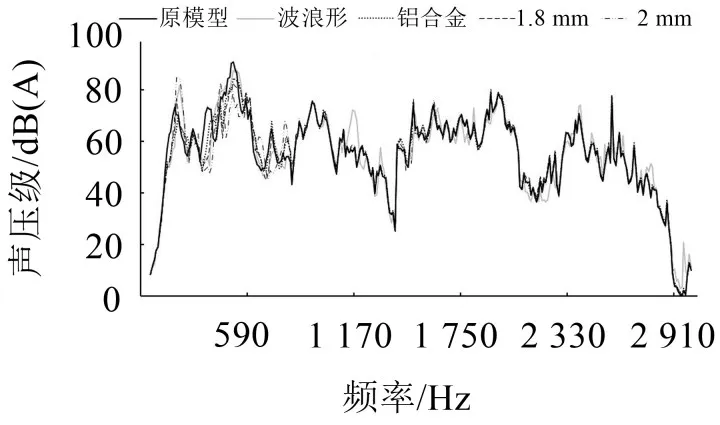

几种修改方案下,声学响应的声压级曲线如图13所示。

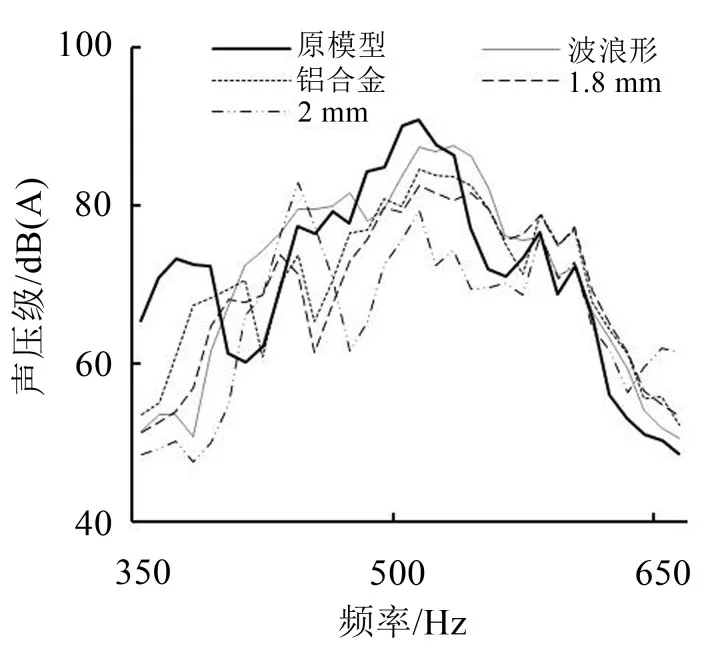

其中可以看出在高频段曲线几种情况变化趋势基本一致,而在原共振区510 Hz附近的声压级变化较大,相比较其他峰值位置,在510 Hz附近的区域内变化尤其明显,因此其局部放大图即350 Hz~650 Hz内的声压级曲线如图14所示。

从表2可以看出,4种改进方案的固有频率提升均比较大,而且都基本避开了510 Hz这个频率。从声学响应曲线看出,改进后的声学响应曲线在510 Hz附近仍旧比较大,并且峰值位置基本上在其模态频率附近,但是明显能看出峰值下降的比较多,并且总声压级均降低。

图13 几种结构声压级曲线对比图

图14 350Hz~650 Hz几种结构声压级曲线对比图

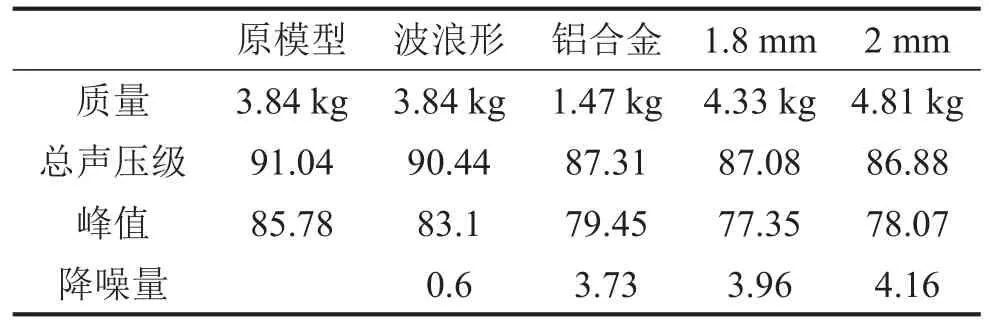

从表3可以看出,几种改进方案总声压级均降低,其中加厚的油底壳比原油底壳辐射噪声要低,1.8 mm声压级比原来降低了3.96 dB(A),2 mm的油底壳则是达到了4.16 dB(A)。

表3 总声压级对比/dB(A)

从整体来说,由于质量增加刚度变大,1.8 mm的单位质量降噪效果要高于2 mm。但是换成铝合金的情况,不仅噪声降低,质量也变为原来的35%,从单位质量的降噪量来说效果最好,整机质量还会减少。底部采取波浪形设计的改进,尽管频率避开共振,噪声峰值也降低,但是由于除峰值外其他频率下例如210 Hz、1100 Hz处附近噪声反而变大,因此总降噪效果0.6 dB(A),是不可取的。

5 结语

(1)对结构模型进行适当简化,选择合适的网格类型,可以减少计算量以及提高计算精度。

(2)油底壳最大振动的主要部位为底部,其次为沿曲轴方向的两个侧面,而垂直于曲轴的两个侧面的振动不大。

(3)采用大平面改为波浪形、更换材料、增加厚度的方案,都能使声压级降低,其中加厚的方案降压效果最好,最高降低4.16 dB(A)左右,采用更换铝合金材料声压级降低3.73 dB(A),而波浪形设计的情况声压级仅降低0.6 dB(A)。

(4)几种改进方案进行对比,1.8 mm与更换材料的方式都是可取的,但是单位质量降噪效果最好的方案属于更换材料的方案。

[1]宋兆哲,及结构优化[J].噪声与振动控制,2014,34(1):123-127+168.

[2]张宗成,杨景玲,张燕,等.发动机油底壳的噪声分析及结构优化[J].噪声与振动控制,2013,33(6):115-119.

[3]YE MIAO ZHAO,XIAO HUI CAO,CHEN HAI GUO,et al.Study on FEM[J].Advanced Materials Research,2013,2586(774).

[4]TOMMY LUFT.Noise reduction potential of an engine oil pan[A].Society of Automotive Engineers of China、InternationalFederation ofAutomotive Engineering Societies.Proceedings ofthe FISITA 2012 World Automotive Congress--Volume 13:Noise,Vibration and Harshness(NVH)[C].Society of Automotive Engineers of China, International Federation of Automotive Engineering Societies,2012:14.

[5]张庆辉,郝志勇,张焕宇,等.柴油机缸盖罩隔声性能与透射噪声[J].天津大学学报(自然科学与工程技术版),2014(9):796-802.

[6]刘猛,祖炳锋,徐玉梁,等.基于Pro/E及ANSYS Workbench的柴油机油底壳设计[J].机械设计,2014,(08):52-56.

[7]赵业淼,曹晓辉,郭晨海,等.4DW93柴油机表面辐射噪声仿真研究[J].中国农机化学报,2016(4):156-160.

[8]熊飞.发动机薄壁件主要噪声贡献模态的研究与应用[D].杭州:浙江大学,2016.

[9]杨齐.发动机噪声辐射仿真研究[D].重庆:重庆大学,2015.

[10]吴学锋,张保成,刘宇航,等.基于LMS Virtual.Lab的油底壳辐射噪声预测分析[J].现代车用动力,2013(3):8-43.

[11]KAZUHIDE OHTA,KOICHIRO IKEDA,TAKAYA FUTAE.Study on the noise and vibration of engine block coupled with the rotating crankshaft and gear train(Effect of the torsional vibration of crankshaft)[J].Mechanical Engineering Journal,2014,1(5).

[12]张俊红,王健,刘海,等.基于多目标形貌优化方法的低噪声油底壳研究[J].振动..测试与诊断,2014(3):467-472+589.

[13]张磊,任海军,艾晓玉,等.发动机薄壁件结构振动优化[J]. 振动工程学报,2010(6):687-697.