1200 MW级汽轮发电机定子绕组端部模态分析

陈力飞,吴新亚,董兴建,彭志科,孟 光

(1.上海交通大学 机械系统与振动国家重点实验室 振动、冲击、噪声研究所,上海 200240;2.上海电气电站设备有限公司 发电机厂,上海 200240)

大型汽轮发电机运行过程中,定子端部受二倍工频(即100 Hz)的电磁激振力。如果定子端部的模态频率接近100 Hz,将发生谐振,从而可能因振幅过大而发生结构件松动、磨损、绝缘损坏等现象,影响汽轮发电机的正常运行,甚至造成重大事故[1]。

根据GB/T20140-2016《隐极同步发电定子绕组端部动态特性和振动测量方法及评定》,在汽轮发电机的设计中须根据定子端部的模态特性进行结构优化,以使其模态频率避开95 Hz~110 Hz。为此,针对定子端部的模型建立与模态计算,学者们开展了持续深入的研究。黄伟、赵清等认为锥环与定位支架之间是固定的,采用MPC绑定实现定位支架与锥环的连接,以此建立定子端部有限元模型,通过实验进行验证并分析误差来源[2–3]。杨昔科等分别利用梁单元和实体单元建立了线棒和胶体,对灌注式汽轮发电机定子绕组端部结构进行了分步有限元仿真模态分析,修正了仿真模型的关键参数[4]。王益轩等将定子端部及其支撑部分简化成均匀连续的锥壳及旋转对称薄板组合结构,对模型的材料参数和几何参数进行动态优化设计[5–6]。

然而,在目前的研究工作中,存在着三个问题。第一,处理边界条件时将定位支架与锥环作绑定约束,在实际工况下,定位支架与锥环是接触关系,会发生相对滑动,将这两部分直接绑定连接会带来误差[7];第二,采用梁单元建立线棒的建模方式必须通过MPC绑定将线棒与胶体连接,这种连接方式使线棒-胶体结构的模型整体动力特性与实际结构相比有很大的偏差;第三,在有关模型的优化设计的工作中,采用的模型过于简化,优化结果精确性不高。

针对当前研究的不足,以1200 MW灌注式汽轮发电机定子绕组端部为研究对象,提出了一种线棒-胶体的均匀化等效建模方法,以降低其建模难度并提高精度,基于接触静力学分析确定定位支架与锥环之间的等效刚度,通过灵敏度分析明确影响汽轮发电机定子端部模态的关键因素,为定子端部的结构设计提供指导意见。

1 定子端部结构特征及锥环的简化

1.1 端部结构特征

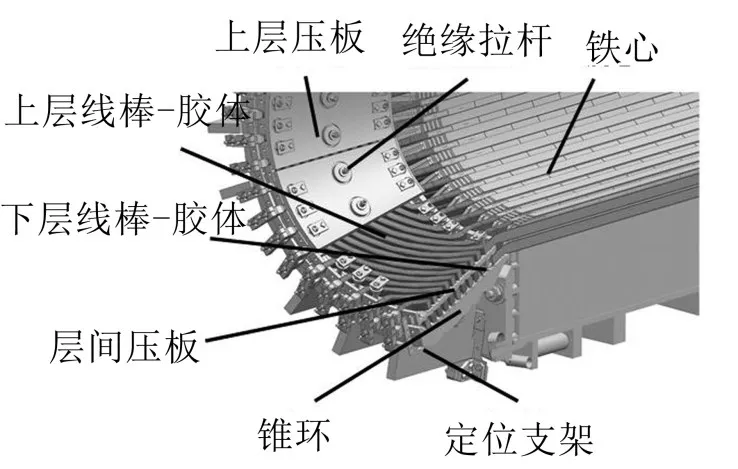

如图1,灌注式汽轮发电机定子绕组端部主要由铁心、锥环、线棒-胶体、压圈、压板、绝缘拉杆及定位支架等部分组成。定位支架焊接在铁心上,锥环通过定位支架安装在铁心上。

图1 汽轮发电机定子绕组端部模型

线棒又称绕组,分为上下两层。线棒外围灌注室温固化树脂胶体,形成线棒-胶体结构。绝缘拉杆将层间压板、上层压板以及线棒-胶体结构压紧并固定在锥环上,使发电机定子绕组端部成为一个整体,具有很强的刚度[8]。

1.2 锥环的简化模型

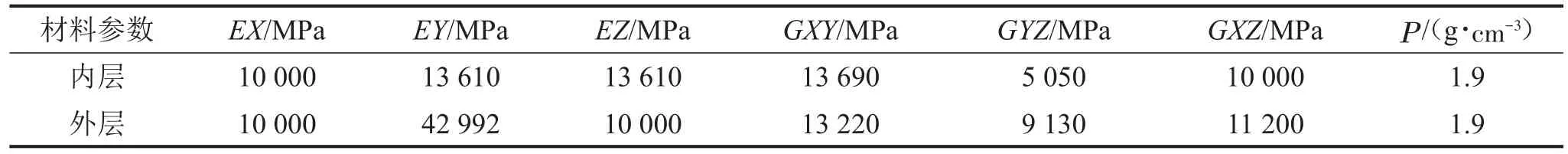

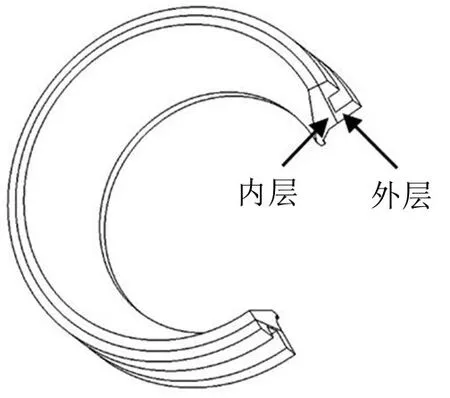

锥环是发电机定子绕组端部结构的重要组成部分,由浸渍热态高性能环氧树脂的玻璃纤维材料缠绕而成。如图2所示,根据纤维材料的编织方向,锥环可以分成内层和外层。内层材料由纤维沿着表面±45度交叉缠绕而成,外层材料由纤维沿着周向缠绕而成,具体材料参数如表1。

表1 锥环内外层材料参数

图2 锥环模型

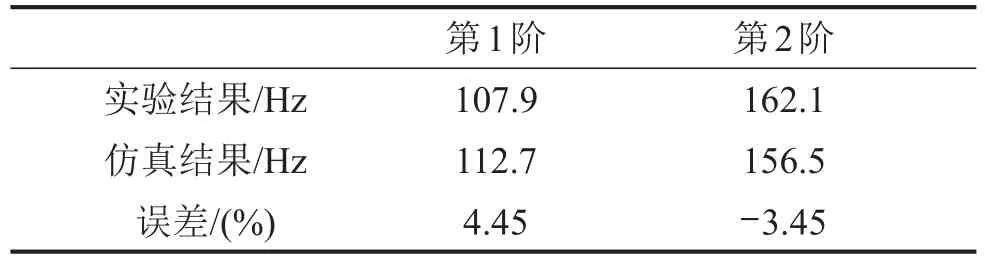

忽略锥环结构中的螺孔和凹槽,建立其有限元模型。对锥环结构分别进行了实验模态分析和有限元模态分析,前两阶模态的频率如表2所示。

表2 锥环模态实验结果与仿真结果对比

与实验结果相比,仿真结果的前2阶模态频率误差都小于3%,认为锥环有限元模型足够精确。

2 定位支架与锥环的接触刚度

锥环与定位支架之间是接触关系,在模态分析中无法模拟接触边界条件。为此,拟通过接触静力学计算获得锥环与定位支架的接触刚度,用弹簧单元表征接触刚度,近似模拟接触边界条件。如图3。锥环下方1-5号定位支架为完全相同的承重支架,其它定位支架为非承重支架。实验表明,非承重支架的刚度远小于承重支架,因此忽略非承重支架的刚度。

图3 锥环支架示意图

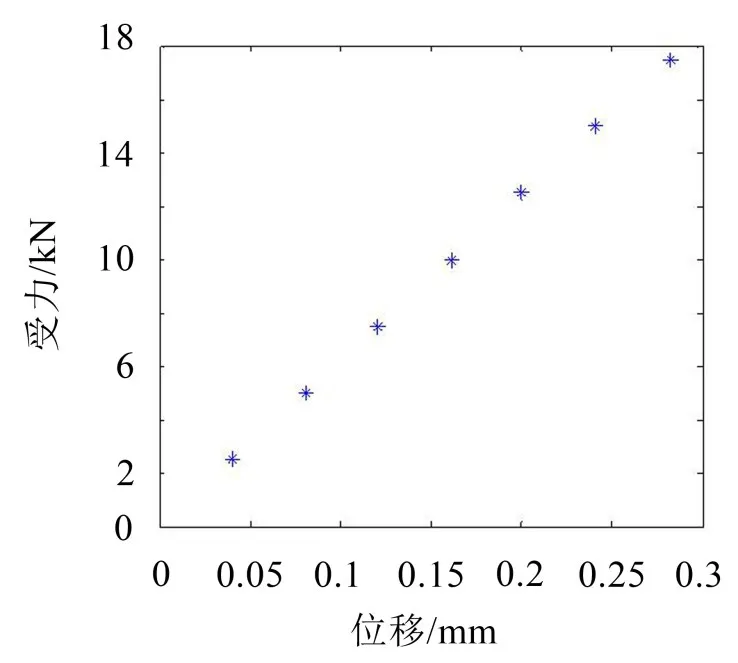

采用接触静力学分析方法确定单个承重支架的等效刚度。建立承重支架的有限元模型,在其上方建立与锥环表面曲率相同的弧形板以模拟承重支架与锥环的接触关系。在承重支架的上表面用TARGE170建立目标单元,弧形板下表面用CONTA174建立接触单元,通过面-面接触方式实现弧形板和承重支架的接触,设摩擦系数为0.2,接触刚度系数FKN为默认值1.0。通过对弧形板施加不同大小的压力,计算得到承重支架上表面的位移量与对应受力大小的关系,从而获得支架在不同变形量情况下的刚度,具体结果如图4。

图4 定位键支架受力变形图

忽略铁心的变形,将五个承重支架与铁心焊接面的所有自由度固定,施加重力场使锥环的重力施加在承重支架上,单元的设置、摩擦系数的大小、接触刚度系数FKN与单个承重支架的设置相同。通过静力学分析,得到5个承重支架上表面的平均位移均在0.26 mm左右。

由图4知,承重支架的位移为0.26 mm时,刚度约为6.22×104N/mm。在建立端部仿真模型时,用相同刚度的弹簧单元替换这些支架。

3 线棒-胶体结构的均匀化建模方法

3.1 线棒-胶体分区域建模策略

发电机端部线棒结构较为复杂,为渐开线结构,外围通过灌注室温固化树脂胶体,形成线棒-胶体结构。目前,线棒-胶体结构的建模方式主要有两种:一种是将线棒和胶体分别采用梁单元和壳单元进行建模,另一种是将线棒和胶体分别采用梁单元和实体单元进行建模,这两种方法均无法将线棒和胶体的网格匹配起来,只能通过MPC将两者绑定,导致线棒-胶体结构的模型整体动力特性与实际结构相比有很大的偏差。

考虑到上述两种建模方式在节点耦合方面的问题,采用将线棒-胶体等效均匀化的建模策略,把复杂的线棒-胶体结构等效成由正交各向异性材料建立的均匀实体单元锥环型结构,通过等效材料的材料参数和主轴方向来体现线棒-胶体结构的结构特性,降低了建模难度并提高了精度。

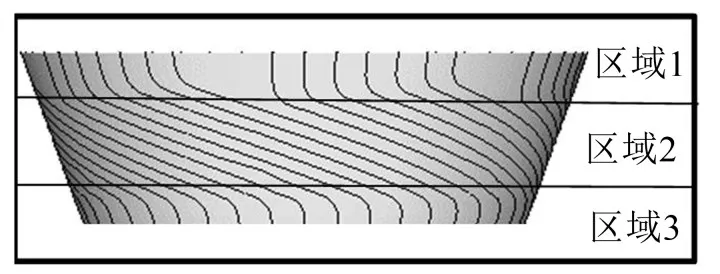

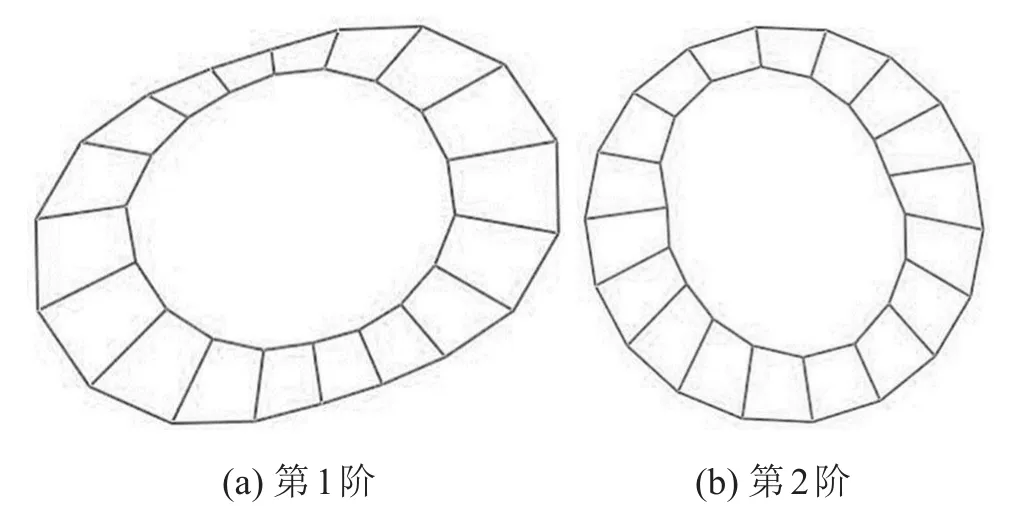

如图5所示,根据端部线棒的走向,将一层线棒-胶体分成3个区域,每个区域中线棒和胶体的体积比不同。

图5 “线棒-胶体”分块示意图

简化起见,将每个区域等效为均匀的正交各向异性材料,每个区域的材料参数和材料主轴方向均不一样。利用solid186单元的层合功能控制每个区域材料的主轴方向。采用优化算法得到不同体积比下的线棒-胶体材料参数。

3.2 线板-胶体材料的均匀化方法

(a)优化方法的原理及目标函数

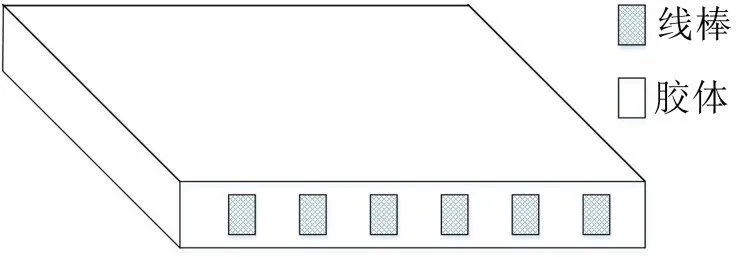

如图6,采用实体单元建立特定体积比的线棒-胶体板状结构,在自由边界条下对其进行模态分析,设其前5阶的模态频率(除去前6阶自由模态)分别为F1、F2、F3、F4、F5。

图6板状线棒胶体实体模型

采用实体单元另建立一块相同形状的均匀板状结构,在自由边界条件下对其进行模态分析,在保证其前5阶模态振型(除去前6阶自由模态)与线棒-胶体板状结构相同的情况下,前5阶模态频率为f1、f2、f3、f4、f5。

等效均匀化方法是利用均匀化结构替代线棒-胶体结构,需要保证均匀化结构的动力学特性与实际结构相同。为此,建立如式(1)目标函数

当目标函数H小于2.5×10-3时,每1阶模态频率的误差均小于5%,以此保证线棒-胶体均匀化的等效材料参数足够精确。具体材料参数利用ANSYS的优化功能来获得。

(b)优化变量及优化结果

优化变量为:E1、E2、G12。基于经典复合材料理论给出优化变量的初值。设线棒走向为方向1,胶体厚度方向为方向3,另外一个方向为方向2,依据单层复合材料宏观正交各向异性材料的材料参数表达式

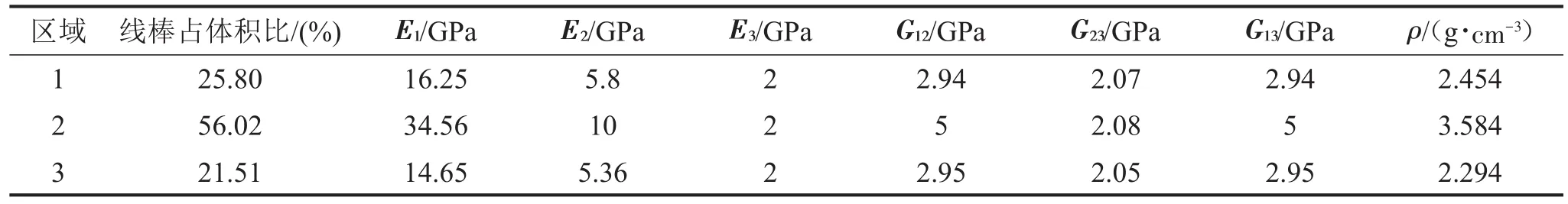

其中:Ef、G、μf、Vf分别表示线棒材料的弹性模量、剪切模量、泊松比以及线棒体积所占结构总体积的比重,Em、G、μm、Vm分别代表了胶体材料的对应特性参数。由式(2)、式(3)、式(4)获得E1、E2、G12的初值,E3、G23、G13对模态频率不产生影响[9],以胶体材料的材料参数作为其初值。根据3个不同区域线棒和胶体的体积比,建立不同的线棒-胶体模型以及均匀化模型,通过ANSYS的1阶优化方法进行迭代优化,获得的材料参数如表3所示。数值计算表明,计算的结果不受结构形状大小及模型的边界条件影响。

4 模态分析及灵敏度分析

4.1 模态分析

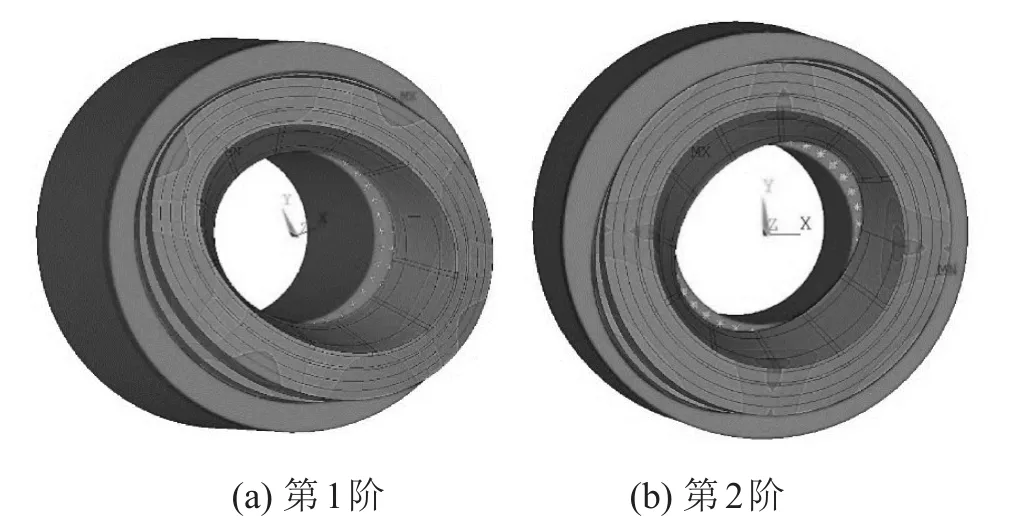

至此,可建立定子端部的仿真模型。在自由状态下对定子端部仿真模型进行模态分析,模态振型如图7,模态频率如表4所示。

采用锤击法对端部结构进行模态实验。测量时,在上层压板表面布置两圈测点,每一圈12个测点。锤击法实验得到的振型如图8,模态频率如表4所示。

图7 端部仿真模态振型

图8 端部实验模态振型

表3 线棒-胶体均匀化优化结果

表4 端部模态实验结果与仿真结果对比

如图7所示,模态实验得到定子端部的前2阶振型均为椭圆振型,第1阶振型靠铁心一侧振幅较小,另一侧振幅较大,第2阶振型靠铁心一侧振幅较大,另一侧振幅较小,图8仿真结果的模态振型与之相符。根据表5,仿真模型前两阶模态频率的误差均保持在5%以内。模态振型和模态频率的对比结果表明,计算模型准确可靠。

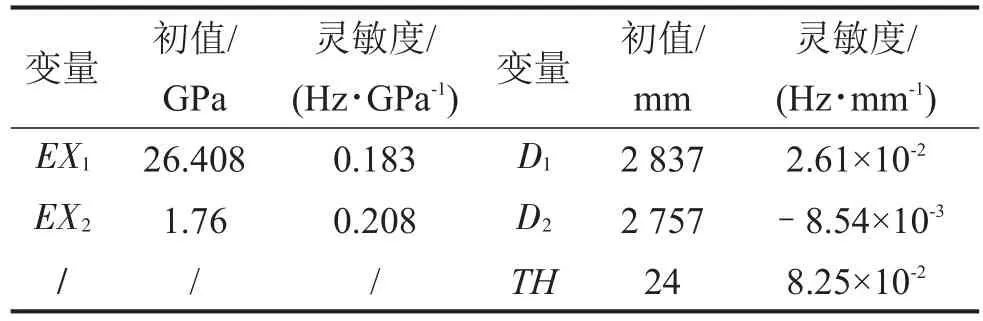

4.2 灵敏度分析

为了对定子端部结构的动态设计提供指导意见,研究了端部1阶模态频率f对锥环上下沿的外径D1、D2,上层压板材料的弹性模量EX1和压板厚度TH,层间压板材料的弹性模量为EX2等参数的灵敏度。靠铁心一侧为锥环上沿,另一侧为下沿。

通过ANSYS的1阶优化方法,在第一次迭代之前获得目标参数f对于这些变量的灵敏度,具体结果如表5所示。

表51阶端部模态频率关于部分参数的灵敏度

根据上表结果,可以得到以下结论:

(1)假设材料参数的大小可以通过更换材料从而产生50%以内的改变,以此来分析材料参数对端部模态频率产生的影响。EX1为上层压板的弹性模量,而它的数量级在26 GPa左右,更换材料可以对端部1阶模态频率产生2 Hz左右的影响;EX2为层间压板的弹性模量,由于其本身数量级太小,更换材料对定子端部1阶模态频率影响不到1 Hz,不予考虑。因此,可以通过更换上层压板的材料来改变定子端部的1阶模态频率。

(2)D1为锥环上沿外径,它的变化范围为±300 mm,修改D1可以对端部模态产生8 Hz左右的影响,其余两个参数的变化对端部1阶模态频率影响较小。因此,可以通过修改锥环上沿外径D1来改变定子端部的1阶模态频率。

5 结语

通过接触静力学计算获得锥环与定位支架的接触刚度,用弹簧单元表征接触刚度,实现了在定子端部模态分析中模触边界条件的模拟。提出了一种线棒-胶体的等效建模方式,将线棒-胶体等效成一种均匀的正交各向异性材料,降低其建模难度并提高精度。最后,通过计算灵敏度定量分析了端部各结构的材料参数和几何参数对端部模态频率的影响,发现上层压板的弹性模量以及锥环的上沿外径对端部的1阶模态频率影响较大,可以通过更换上层压板的材料、修改锥环的上沿外径来改变端部的1阶模态频率。

[1]白亚民.发电机定子绕组端部动态特性实验的实践意义和标准掌握[J].电力设备,2003(1):56-59.

[2]黄伟,孙首群.大型汽轮发电机定子绕组端部模态仿真与实验研究[J].噪声与振动控制,2015,35(2):41-43+136.

[3]赵清.大型汽轮发电机定子端部连接部位的处理及模态分析[J].上海电气技术,2013,6(4):20-23+40.

[4]杨昔科,吴新亚,李新岩,等.1000 MW级汽轮发电机定子端部绕组模态分析及有限元仿真[J].电机技术,2016,(06):1-4.

[5]王益轩,朱继梅.大型汽轮发电机定子端部绕组的动态仿真模型[J].机械工程学报,2005(9):217-222.

[6]王益轩,朱继梅.大型汽轮发电机定子端部绕组的动态优化设计[J].机械科学与技术,2008(2):205-208.

[7]李辉光,刘恒,虞烈.考虑接触刚度的燃气轮机拉杆转子动力特性研究[J].振动与冲击,2012,31(7):4-8.

[8]王玉田,袁晓红.大型汽轮发电机定子绕组端部固定方法[J].大电机技术,2011(2):15-16+19.

[9]陆韬,姜东,吴邵庆,等.2.5维C/SiC复合材料板弹性参数识别方法研究[J].振动与冲击,2014,33(8):42-47.