基于传动系扭振分析的整车噪声研究与性能优化

唐善政,宋恩栋

(上海汽车集团股份有限公司 商用车技术中心,上海 200438)

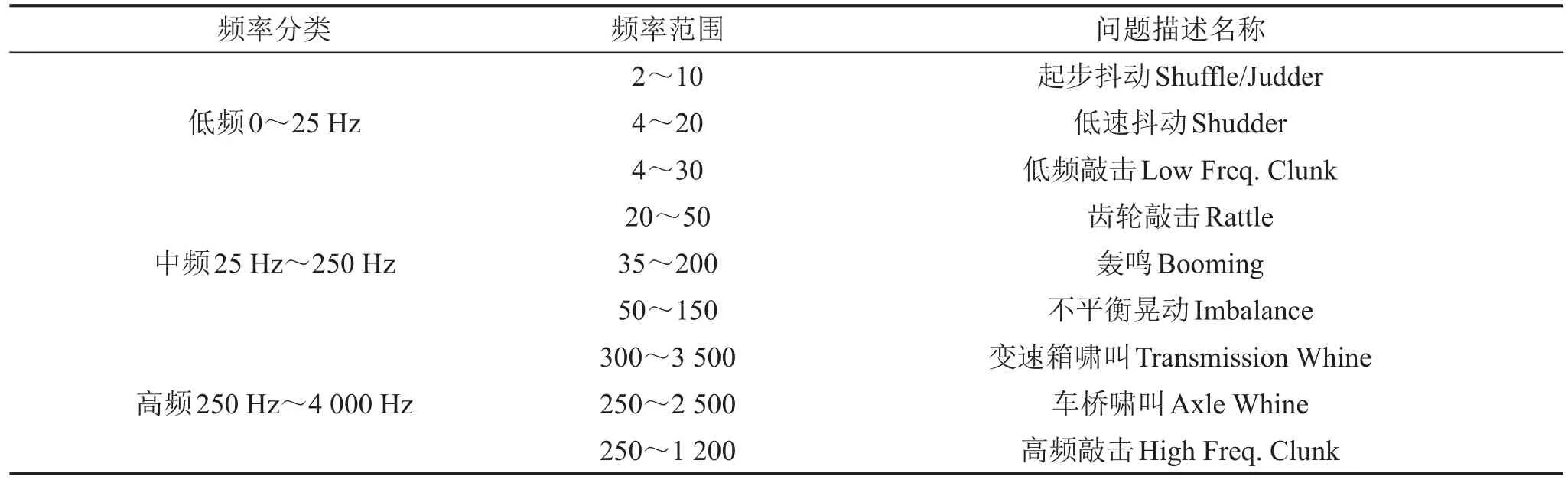

传动系统作为整车动力传输系统,是整车中最为关键的系统之一。传动系动态特性的匹配会对整车的振动噪声特性产生较大影响。通常把由传动系频率特性匹配导致的问题,按照其固有频率的高低加以区分,分为高频段、中频段、低频段[1]。每个频率段问题在实车上的表征可以参考表1。其中大部分的问题出现抱怨的工况和传动系扭振峰值所在的转速是直接相关的。在传动系匹配过程中,最为关键的动态特性就是扭转振动的特性(简称扭振)。由于

不同的传动系扭振固有特性的不同,如果匹配不佳,会表现出不一样的特征。在整车开发过程中,如果可以对传动系的扭振特性加以良好的控制,将为实际车辆的开发过程中对于相关问题的确定以及措施的验证节省时间,从而缩短开发周期。

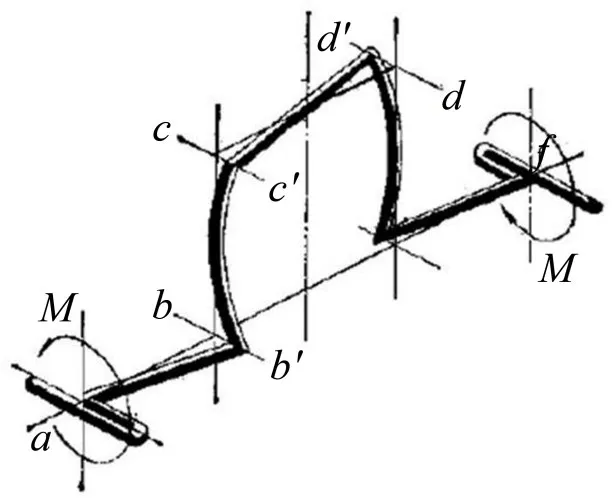

本文阐述的是传动系匹配不佳,导致在扭振峰值转速时的车内发生扰人的轰鸣声和变速箱齿轮敲击噪声的问题解决过程。该问题属于典型的传动系扭振过大导致抱怨的案例。轴系扭振会引起平面振动的机理模型如图1所示。

图1 单位曲柄受扭后的变形

这是用粗铁丝完成的一段单位曲柄教学模型,当在它两段加扭矩(M)后,原来在同一垂直面内的abcedef 6个点位置随曲柄的变形将转移到ab′c′d′e′f。可以看出,两主轴颈ab及ef在主轴承内出现了摆动,其程度显然同扭振振幅成正比。可以推断,凡是质量分布对轴线不对称的系统受扭时,其轴中心线都不可能保持不变。由于这种变形受到轴承的约束,于是扭振传给了机身,从而引起了平面振动[2]。

表1 传动系匹配导致的抱怨问题列表/Hz

1 传动系扭振分析的基本理论

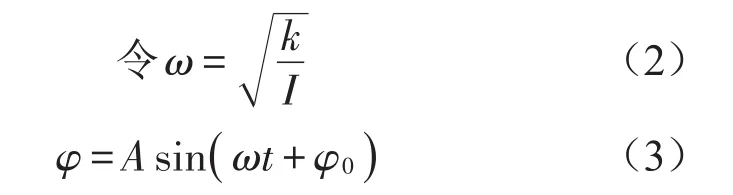

单质量系统作为多质量系统组成的基本单元,其线性数学模型的应用仍沿用至今,包括当代的有限元计算的根本,也是来自于此数学模型。单质量系统[3]的扭转自由自由振动模型,是由一个惯量为I圆盘和一个刚度为k的扭转弹簧组成的系统。弹簧一端连接圆盘另一端受到约束。其物理简化模型构成的动力学基本方程如下

式中:I为圆盘的的转动惯量;k为扭簧的扭转刚度;φ为圆盘的角位移。

该方程是一元二次线性微分方程,不难证明,满足此方程的解的形式为

式中:

从解的形式可以看出,若给定初始条件,该系统的运行特征,幅值A和频率ω将完全由圆盘的转动惯量和扭簧的刚度所确定,系统任一时刻的角位移可由式(3)显示表示。

多质量系统[2]动力学方程的求解,更具有现实意义,目前对于某些线性系统,采用多质量系统动力学方程求解来研究气动力学特性,仍然是最为快捷有效的手段。对于多质量扭转线性定常系统,其简化模型的动力学方程为

式中:I为转动惯量矩阵;Φ为角位移列向量;K为刚度矩阵。T为干扰扭矩矩阵

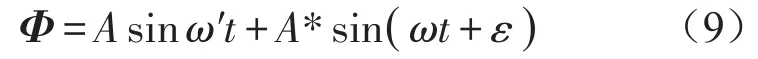

上述方程组的解为

式中:A为强迫振动引起的角位移;ω’为干扰扭矩频率;A*为自由振动角位移,在有阻尼的情况下它会逐渐趋近于0;ω为系统固有频率;ε为自由振动角位移初相角。

以上经典理论模型的建立与求解,为现代传动系的系统仿真奠定了理论基础。

2 传动系统分析模型建立

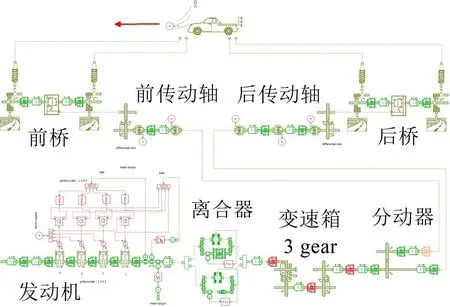

本文是基于某前置发动机的四驱车辆进行系统建模和计算的,主要3档全油门加速工况进行具体的仿真计算。

由于整车传动系所涉及的零部件较多,在模型建立的时候,需要对具体的零部件进行适当的选择和简化。这里选择的主要零部件包含:发动机、变速箱、分动器、前桥、后桥、轮胎等内容。

采用的系统仿真软件是西门子公司LMS Imagine.Lab Amesim软件。该软件是目前市场上使用较多的参数化建模软件,对于收集好系统参数的模型进行仿真运算有着非常高的效率。同时由于该软件采用参数化建模的形式进行建模,在对模型优化时,可直接调整系统参数,迅速查看系统动态特性的变化。

根据每个零部件内部传动系相关零部件的当量惯量和刚度参数,在Amesim软件中建立传动系的参数化模型[5]。对于实际车辆的运行,选择两驱模式下,变速箱挂在3档,发动机节气门全开的工况(简称3档WOT工况)进行软件仿真分析。考虑该系统实际运行的工况下强迫振动的情况,在建立仿真模型的时候,将发动机在3档WOT工况下的缸压(通过发动机台架试验测得缸压的数据)作为系统的输入。同时由于整车行驶过程中还涉及到来自路面的滚阻以及逐渐增加的风阻,这些边界条件都选择Amesim软件自身推荐的默认子模型及对应参数进行仿真计算。如图2所示,建立Amesim仿真计算模型。

图2 某四驱车辆传动系Amesim仿真模型

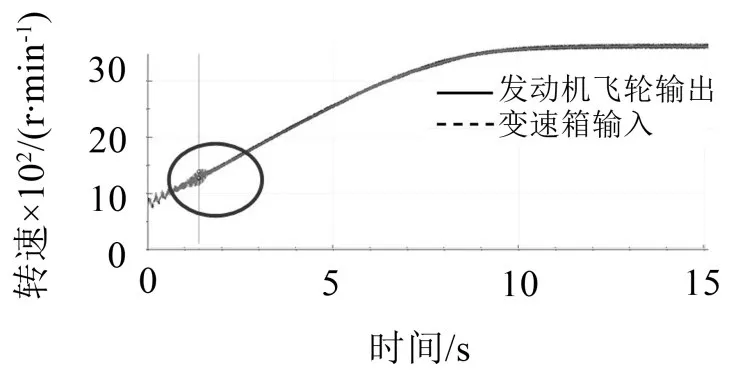

将系统参数输入如图2仿真模型,得到发动机飞轮输出端和变速箱输入端,在3档WOT下转速随时间变化的曲线,如图3所示。

图3 加速时飞轮输出端和变速箱输入端转速仿真结果

从图3可以看到,在转速随时间上升的过程中,大约在1400 r/min附近存在剧烈的转速波动现象,表征在该转速下,系统存在扭振峰值。

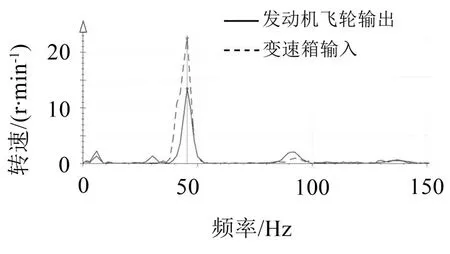

进一步对上述存在扭振峰值的这段转速区域进行计算,同时进行FFT变换,如图4所示。

图4 FFT变换后的系统扭振幅频图

更为精确的系统扭振频率,为46 Hz。查表1,预测该系统在实际运行过程中可能由于在此转速扭振过大,产生齿轮敲击噪声抱怨或者车内轰鸣声抱怨。因此在仿真和实车开发阶段要对此问题进行设计预防。

3 实车主观评估与测试结果

通过对样车的主观评估发现,在系统仿真所计算的工况,确实出现了相对应的驾乘感受抱怨。在3档WOT工况下,转速大约在1400 r/min的时候,可以明显感觉到有较大的轰鸣噪声,同时在1200 r/min到1400 r/min内可以在车内清晰的听到来自变速箱烦扰的齿轮敲击声,会带来暂乘者极大的抱怨。不仅在计算的工况内存在相对应的抱怨,还在其他如2档、4档的不同档位,在缓慢加速或者匀速的过程中。只要发动机转速接近1500 r/min附近,都会产生不同程度同类抱怨。

针对以上现象,在对该问题整车的传动系进行了扭振特性测试。测试的环境选择整车底盘测功机半消声室进行扭振与车内噪声的同步测试。测试系统选用西门子的SCADAS III硬件系统,软件采用与之配套的Test LAB测试平台。

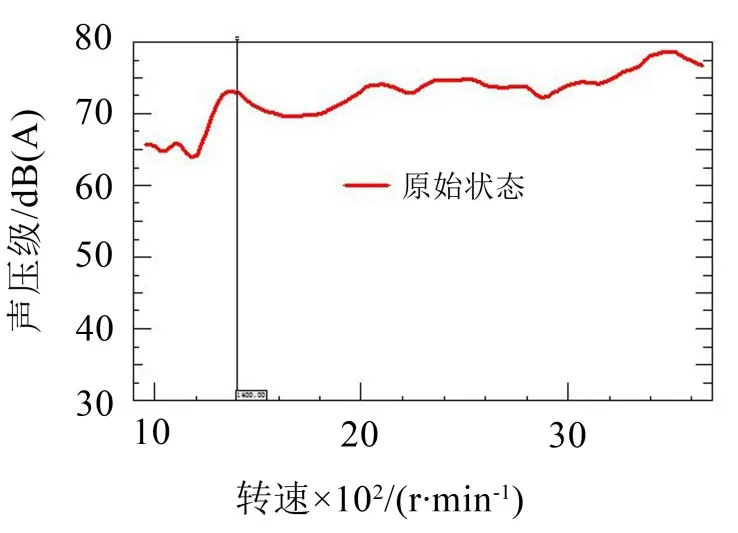

通过对加速过程进行测试,得到车内主驾耳旁加速噪声overall曲线如图5所示。

图5 加速车内耳旁噪声overall曲线

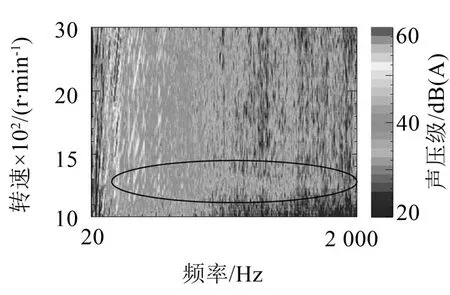

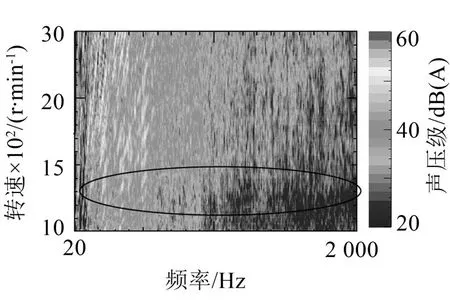

其中大约1400 r/min转速附近存在较大的声压级峰值,正好与车内轰鸣声导致抱怨的转速对应。进一步对该加速噪声进行FFT变换,可以得到随转速变化的车内主驾耳旁噪声的瀑布图,如图6所示。

图5不仅反映了在1400 r/min声压级的陡增,同时也体现出频率成分的复杂,这便是人耳所识别到的齿轮敲击声的感受。因此从客观测试数据来说,该转速附近确实即存在轰鸣声抱怨又存在齿轮敲击声抱怨。

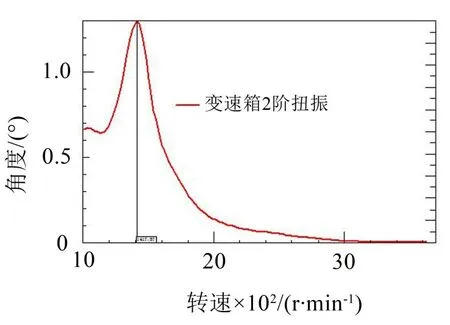

在测量车内噪声的同时,在变速箱输入端进行了扭振的测试,结果如图7所示。

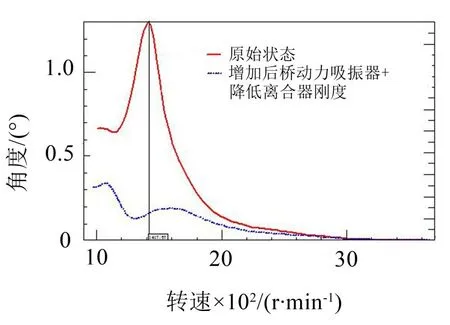

在1417 r/min,2阶扭转振动存在峰值,该车的传动系统在大约47 Hz存在扭振峰值。测点位置的扭振幅值达到1.3°,对比扭转振动的经验,该扭转振动的幅值足以引起抱怨,甚至使传动系运行失效。

图6 加速车内耳旁噪声频率瀑布图

图7 变速箱输入端2阶扭振曲线

4 优化方案的仿真计算与试验结果

通过分析扭振峰值工况下能量的贡献,确认即将优化的实际参数。针对各个零部件的惯量参数进行影响的贡献量分析,最终确认离合器刚度,后传动轴后半段转动惯量的贡献量最大。

对于离合器刚度,采用不同的刚度进行系统仿真,如图8所示。其中刚度越低,扭振幅值越小。

图8 离合器刚度改变的影响

分别在在变速箱输入、输出端以及后传动轴后段增加46 Hz动力吸振器,进行系统仿真计算,结果如图9所示。增加动力吸振器均有较显著的优化效果。总体来说,增加动力吸振器的位置对扭振减振的效果影响不显著。

基于仿真结果的导向,开展了样件制作与试验验证。将离合器刚度从原来的30 Nm/(°)调整到可实现的最低刚度23 Nm/(°)(考虑到工程可行性,仿真中所采用的20 Nm/(°)的零件难以工程化,实现的成本较高),并基于共振频率46 Hz,选择了市场上常见的46 Hz传动轴动力吸振器(市场上常用的传动轴动力吸振器的频率大约在30 Hz到200 Hz),安装在传动轴和后桥之间。使原来在1400 r/min附近的轰鸣声抱怨得到了极大的改善。

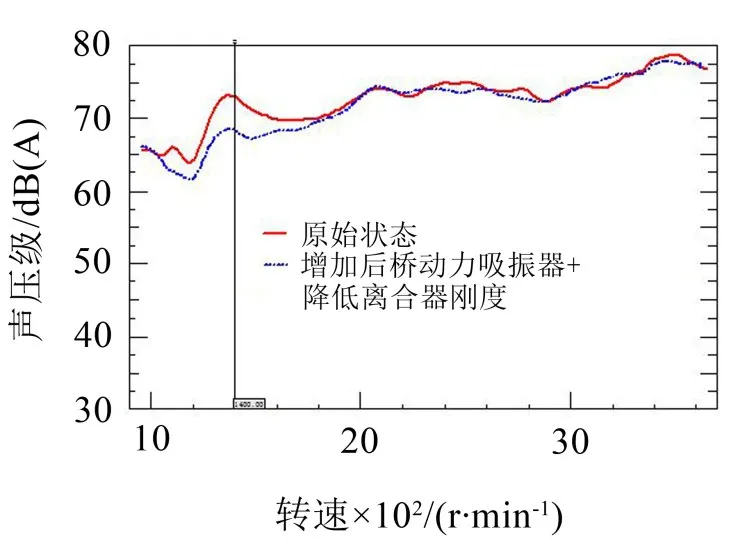

在带底盘测功机的整车半消声室开展整车车内噪声和传动系扭振的效果验证测试。结果如图10所示。

图9 动力吸振器的扭转减振效果

图10 加速车内耳旁噪声overall对比曲线

声压级最大峰值改善大约4 dB(A),主观上几乎感受不到峰值的存在。如图11所示。

图11 优化后加速车内耳旁噪声频率瀑布图

车辆状态的更新不仅降低了耳旁噪声声压级,同时也使烦扰的齿轮敲击声的能量得到降低,使整个加速的过程车内噪声显得过渡更为线性与平顺。主观已经无法感受到齿轮敲击声。如图12所示。

图12 优化前后变速箱输入端2阶扭振曲线

传动系的扭振测试可以明确显示出,传动系原始状态下在1400 r/min附近的扭振峰值,由于离合器刚度的降低以及动力吸振器的双重作用,不仅调整了频率特性,同时峰值幅值也得到了极大的抑制。

这正是对车内噪声声压级降低以及声品质提升最直接的解释。

5 结语

本文从整车传动系整体建模的角度出发,对某四驱车辆传动系在加速工况下的扭转动态特性进行仿真,并结合工程经验,对传动系可能导致整车抱怨的风险进行预测,并给出了相应的优化措施。在样车阶段,整车传动系扭振较大所导致的轰鸣声抱怨和齿轮敲击声抱怨,均证明仿真阶段的推测是准确的。最终结合仿真分析的建议,以及实际工程零件的可行性所选择的方案,切实有效地消除了最初样车存在的乘客抱怨问题。从整个案例中,得出如下结论。

(1)在开发前期对传动系准确的建模仿真,可以有效地预测传动系动态特性所导致的问题。具体抱怨可以参考表1。

(2)传动系动态特性的优化可以在仿真阶段就直接开展,可以减少后续各种方案尝试的次数,缩短整车传动系的开发周期。

(3)对于常见的因扭振峰值导致的车内轰鸣和齿轮敲击声抱怨,可以通过优化离合器刚度以及增加合适的动力吸振器予以改善甚至消除

[1]THOMAS WELLMANN,KIRAN GOVINDSWAMY,EUGEN BRAUN,KLAUS WOLFF.Aspects of driveline integration for optimized vehicle NVH characteristics[J].Sae Technical Paper Series,2007,1(2246):1-4.

[2]李渤仲,陈之炎,应启光.内燃机轴系扭转振动[M].北京:国防工业出版社,1984:2-70.

[3]AP弗伦奇.振动与波[M].北京:人民教育出版社,1981:4-88.

[4]陈家瑞.汽车构造[M].北京:人民交通出版社,2008:7-9.

[5]付永领,齐海涛.LMS Imagine.Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011:67-69.