阻尼车轮减振参量的有限元仿真与优化设计

肖玉兰,王俊彪,杨志鹏,赵 方

(1.中国铁道科学研究院 铁道科学技术研究发展中心,北京 100081;2.中国铁道科学研究院 基础设施检测研究所,北京 100081)

近年来,随着列车运行速度的提高,高速铁路噪声污染日益严重,其中,轮轨滚动噪声是最重要的噪声来源[1–3]。而车轮振动噪声,尤其是高频振动噪声,又是构成轮轨滚动噪声的主要组成部分[3]。为抑制车轮振动,降低车轮振动辐射的噪声,车轮减振降噪技术研究显得尤为迫切。减振降噪技术有多种,其中,采用黏弹性阻尼材料对机械结构进行阻尼处理,通过耗散机械结构的能量,达到减小振动的目的,是最经济、最简便、最有效的技术措施,其减振降噪效果显著,已广泛应用于航空、航天、船舶、交通、机械、建筑等工业领域[4]。

国内外不少学者已将阻尼减振技术应用于低噪声车轮试制,现场试验结果表明了该新型车轮减振轮降噪效果明显[5]。为了弥补现场试验工况单一的不足,本文以S1002CN型面[6]高速动车组车轮黏弹性阻尼结构为研究对象,以降低车轮在运行中产生的振动噪声为目的,运用ABAQUS建立阻尼车轮有限元模型,并结合正交试验设计方法,不仅能够模拟试制试验中未考虑到或难以实现的工况,还能快速设计出阻尼车轮最优模型,为研制低噪声车轮,降低高速铁路噪声污染提供理论参考。

1 黏弹性阻尼材料阻尼机理

所谓阻尼是指动力学系统中机械能耗散的现象,主要包括材料阻尼、结构阻尼和液体阻尼3种类型[7]。其中,材料阻尼是由于材料内部分子或金属晶粒间在运动中相互摩擦而损耗能量产生的[8]。黏弹性阻尼材料即振动衰减材料,是一种同时具有黏性和弹性两种不同机理的形变,综合体现黏性液体能量损耗和弹性固体能量储存特性的高分子聚合物。

将黏弹性阻尼材料附着在机械结构的表面,当机械结构受到振动力时,材料随机械结构一起振动,材料内部便产生了拉伸变形、弯曲变形或剪切变形,作用于弹性成分的机械能像位能那样被储存起来,外力除去后又释放出去,重新返回外界,变形恢复;作用于黏性成分的机械能却不能返回外界,而是通过分子的内摩擦,转化为无序的热能耗散掉,变形不能恢复,振动的幅值随时间迅速衰减,从而起到减振降噪的作用[4]。换言之,黏弹性阻尼材料的阻尼作用起因于材料的能量损耗,而应变滞后正是能量损耗的内在原因。

1.1 应变滞后

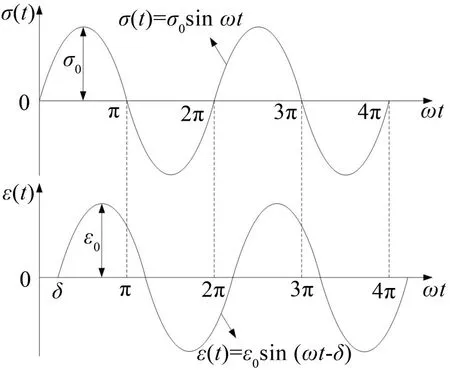

如图1所示,当一个正弦交变应力σ(t)=σ0sinωt施加于黏弹性阻尼材料上时,黏弹性阻尼材料产生了周期性应变ε(t)=ε0sin(ωt-δ),应力和应变皆以相同频率按正弦规律变化,但分子链段的运动受阻于内摩擦,产生了塑性形变,需要一定时间调整大分子构象才能适应应力的变化,于是应力、应变不同步,应变滞后于应力一个相位差δ。

将周期性应变展开后,得ε=ε0sin(ωt-δ)=ε0sinωt×cosδ-ε0cosωt×sinδ,表明应变的一部分如一般的弹性形变,与应力同步;而另一部分则如同一般的黏性形变,与应力相位相差,体现了黏弹性阻尼材料应变滞后的特征。

图1 黏弹性阻尼材料的应力应变曲线

1.2 能量损耗

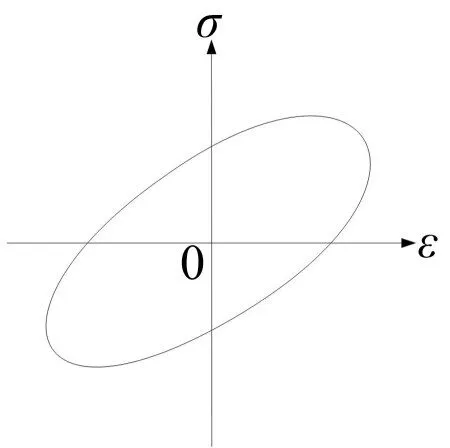

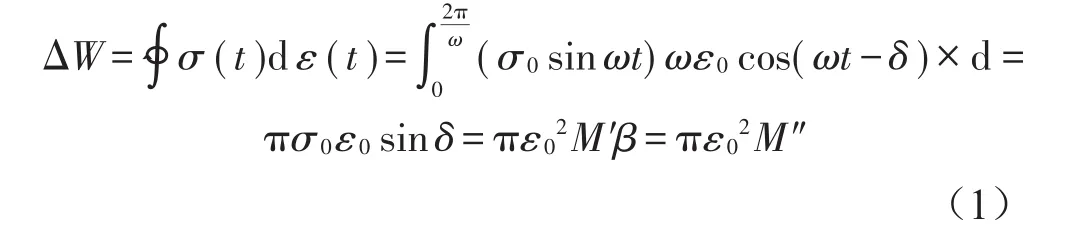

在交变应力σ(t)=σ0sinωt的作用下,外力对黏弹性阻尼材料做的功W对材料,一方面用来改变分子链段的构象,另一方面提供分子链段运动时克服内摩擦阻力所需要的能量;当外力去除后,黏弹性阻尼材料也对外做功W对外,一部分用来使伸展的分子链段部分地重新蜷曲起来,所做的功释放出去,另一部分用于克服链段间的内摩擦阻力,所做的功转化为热能而耗散掉。换言之,由于应变ε(t)=ε0sin(ωt-δ)滞后,W对材料和W对外并不相等,其差值就是损耗的能量,可用应力—应变迟滞回线(见图2)的面积来表示[4]。黏弹性阻尼材料在一个振动周期内所损耗的能量为[9]

图2 黏弹性阻尼材料应力—应变迟滞回线

由式(1)可知,黏弹性阻尼材料能量损耗与储能模量M′、损耗因子β成正比,即黏弹性阻尼材料拉伸复数模量E′(或剪切复数模量G′)与损耗因子β的乘积越大,黏弹性阻尼材料的能量损耗也越大,将振动产生的机械能转化为热能的作用就越显著,从而有利于提升机械结构减振降噪效果。

2 阻尼车轮有限元分析

2.1 阻尼车轮有限元动力学方程

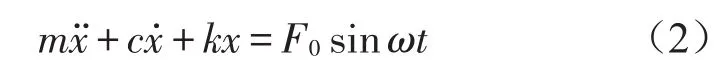

在列车运行过程中,阻尼车轮受正弦交变应力f(t)=F0sinωt的作用,其振动微分方程为

式(2)中:m,c,k,x,F0,ω分别为阻尼车轮的质量、阻尼、刚度、应变、最大应力幅值和振动频率。

阻尼车轮受简谐激励后的响应,包括瞬态振动和稳态振动。由于瞬态振动将随时间衰减以致最终消失[10],因此,本文只考虑稳态振动。

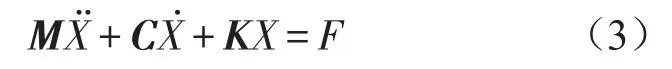

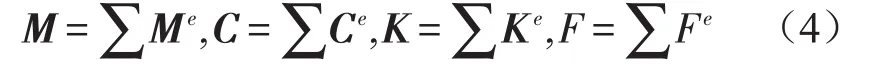

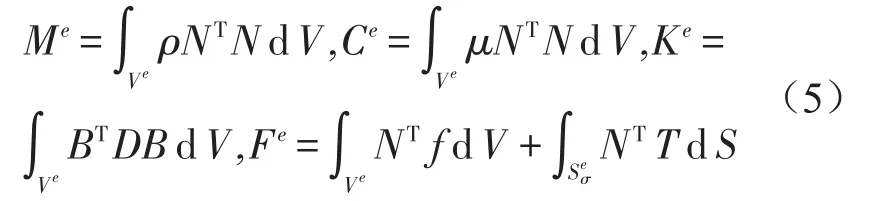

根据阻尼车轮的振动微分方程,其有限元动力学方程可以写成下列形式[11]

式(3)中:、和X分别为阻尼车轮的结点加速度向量、结点速度向量和结点位移向量;M、C、K和F分别为阻尼车轮的质量矩阵、阻尼矩阵、刚度矩阵和结点载荷向量,由其相应的单元矩阵和向量组集而成

其中:

式(4)、式(5)中:Me、Ce、Ke、Fe分别为单元质量矩阵、单元阻尼矩阵、单元刚度矩阵和单元结点载荷向量;ρ为质量密度;μ为阻尼系数;N为形函数矩阵;B为应变矩阵;D为弹性矩阵;f为体积力;V为体积域;Sσ为外力边界。

式(3)为非线性动力学方程,可通过ABAQUS使用Newton-Raphson方法来求解。ABAQUS将计算过程分为许多载荷增量步,并在每个载荷增量步结束时确定近似的平衡构形,通常需要经过若干次迭代才能找到给定载荷增量的可接受的解[12]。

2.2 阻尼车轮有限元建模

2.2.1 模型参数

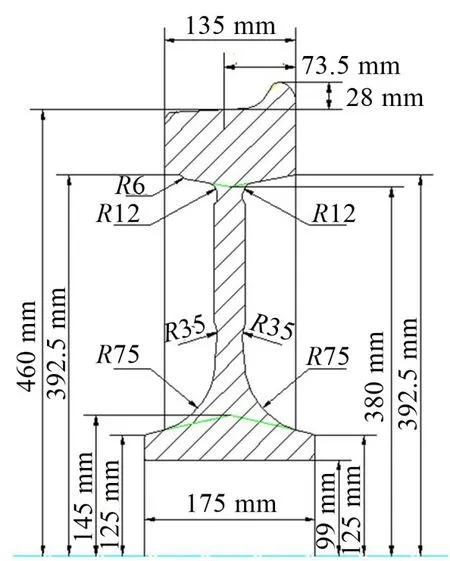

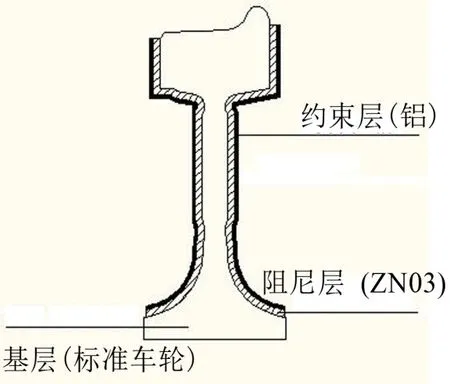

以S1002CN型面高速动车组车轮(见图3)为分析对象,在有限元分析模型中,在不改变车轮内部结构的前提下,对车轮表面敷设黏弹性材料,经约束阻尼处理后的阻尼车轮(见图4)由基层(标准车轮)、阻尼层(黏弹性材料ZN03)和约束层(铝)组成。其中,标准车轮材质为R8T钢,密度ρ=7800 kg/m3,弹性模量E=2.1×105MPa,泊松比ν=0.3;铝的密度ρ=2700 kg/m3,弹性模量E=7.3×104MPa,泊松比ν=0.35;黏弹性材料ZN03的密度ρ=1000 kg/m3,动特性参数[13]详见表1。

图3 S1002CN型面高速动车组车轮主要几何尺寸

图4 阻尼车轮结构示意图

表1 30℃时ZN03阻尼材料动特性参数

考虑到轮轨滚动噪声主要集中在30 Hz~5000 Hz频段内[14],为重点研究该频段内阻尼车轮减振降噪效果,将阻尼车轮模态分析的频率范围设置为0~5000 Hz。

2.2.2 模型加载

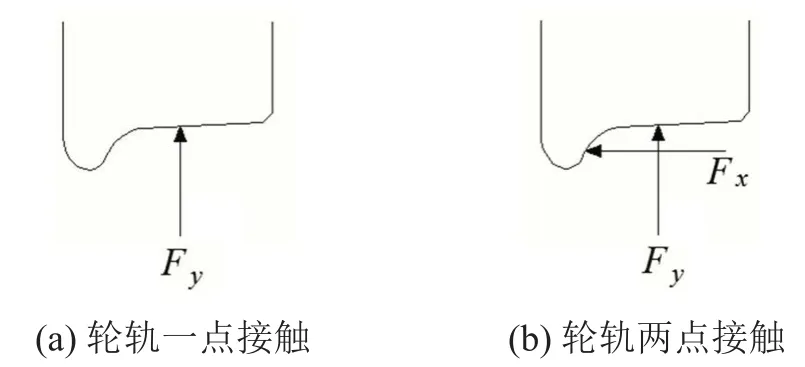

根据轮轨接触理论,一般情况下,非轮缘接触时,轮轨之间将形成一个近似椭圆的平面接触斑[15],即一点接触(踏面接触);当轮对发生横向运动和摇头运动时,尤其是车辆通过轨道曲线段、轨缝或道岔时,由于轮对过大横移会导致轮缘和钢轨内侧发生贴靠,轮轨之间将形成两点接触(踏面接触、轮缘接触)[16]。

S1002CN型面高速动车组轴重17 t,当轮轨一点接触时,施加在车轮踏面上的径向载荷Fy=83300 N;当轮轨两点接触时,施加在车轮踏面上的径向载荷Fy=83300 N,施加在车轮轮缘处的轴向载荷取径向载荷的一半[17],即Fx=0.5Fy=41650 N。轮轨一点接触、两点接触状况下的阻尼车轮加载模型如图5所示。

图5 阻尼车轮加载模型

2.2.3 有限元模型

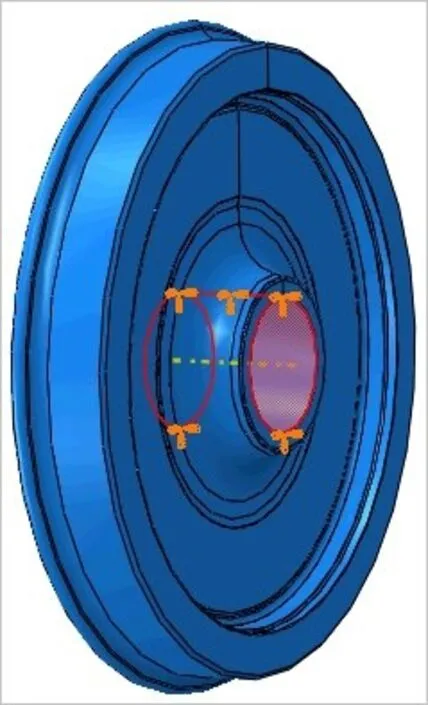

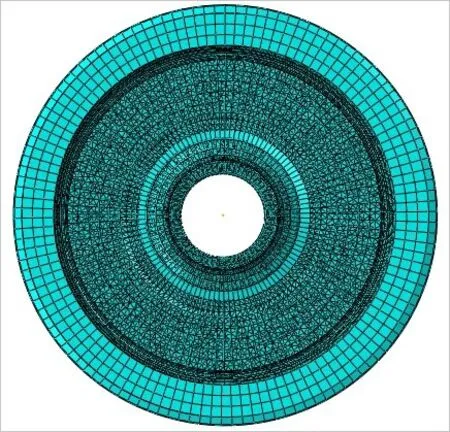

对阻尼车轮轮毂内侧面上的所有结点施加三向位移约束(见图6),并对阻尼车轮基层和黏弹性层采用Solid单元,对约束层采用Shell单元进行建模。有限元网络划分后的阻尼车轮模型如图7所示。

图6 阻尼车轮位移约束

图7 阻尼车轮有限元模型网格图

3 阻尼车轮仿真优化设计

正交试验设计是根据正交性原理,从全面试验中挑选出部分有代表性和典型性的试验点,应用“正交表”科学合理地安排和分析多因素试验,以尽量少的试验次数快速确定最优试验方案的一种数理统计方法[18]。基于正交试验设计和有限元仿真计算,设计正交仿真试验方案,通过对试验结果进行极差分析和方差分析,可以直观判断各因素对试验指标影响的主次顺序和显著性,并确定试验最优方案。

3.1 正交仿真试验方案

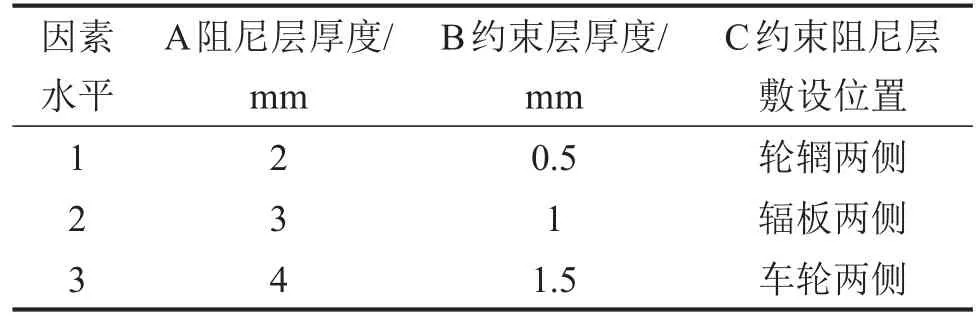

根据阻尼车轮结构特征,选取阻尼车轮的3个主要参数作为正交仿真试验因素,即阻尼层厚度、约束层厚度和约束阻尼层敷设位置,每个试验因素分别考察3个水平,试验方案如表2所示。

表2 正交仿真试验因素水平表

由于车轮径向振动对轮轨冲击力的影响较大[2],为重点分析试验因素对阻尼车轮径向振动特性的影响,分别以阻尼车轮一点接触时、两点接触时的踏面径向振动加速度减幅(RVARRT)作为试验指标,设计2组不同因素水平的试验组,经有限元动力学仿真计算后,提取阻尼车轮踏面上相同位置节点的径向振动加速度,通过与标准车轮相比,得到一点接触时RVARRT、两点接触时RVARRT的试验结果,并对试验结果进行极差分析和方差分析,最终确定阻尼车轮结构参数最优组合。

3.2 正交仿真试验结果分析

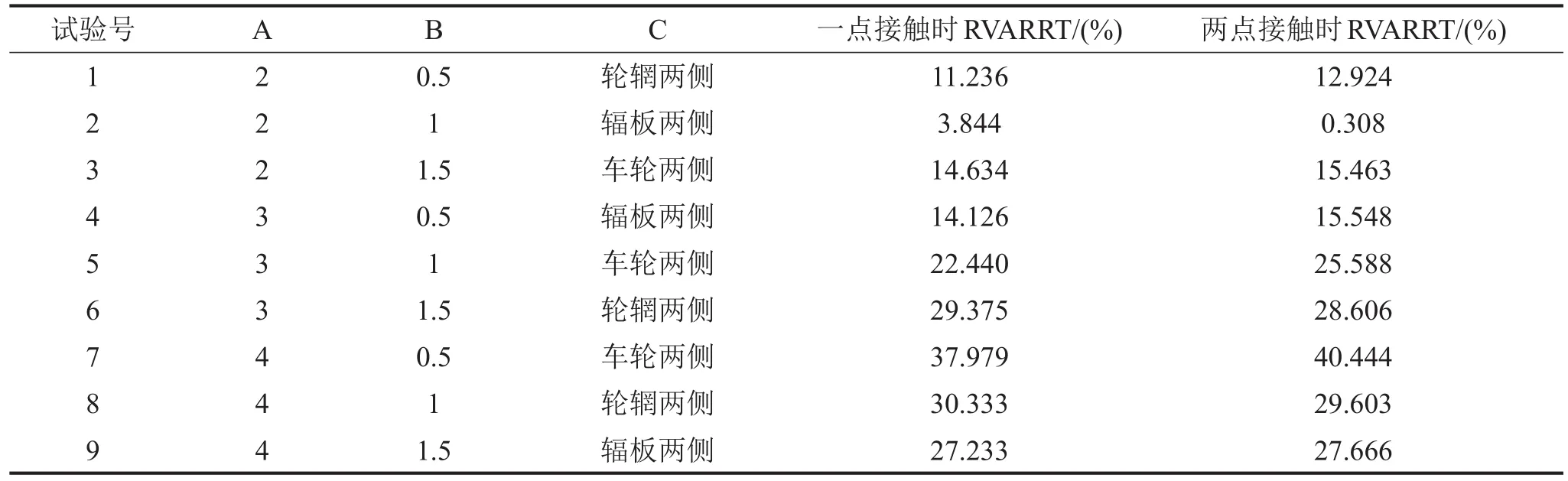

阻尼车轮一点接触时RVARRT、两点接触时RVARRT的正交仿真试验结果如表3所示。

可直观得知,阻尼车轮一点接触时RVARRT范围为3.844%~37.939%,阻尼车轮两点接触时RVARRT范围为0.308%~40.444%。

3.2.1 极差分析

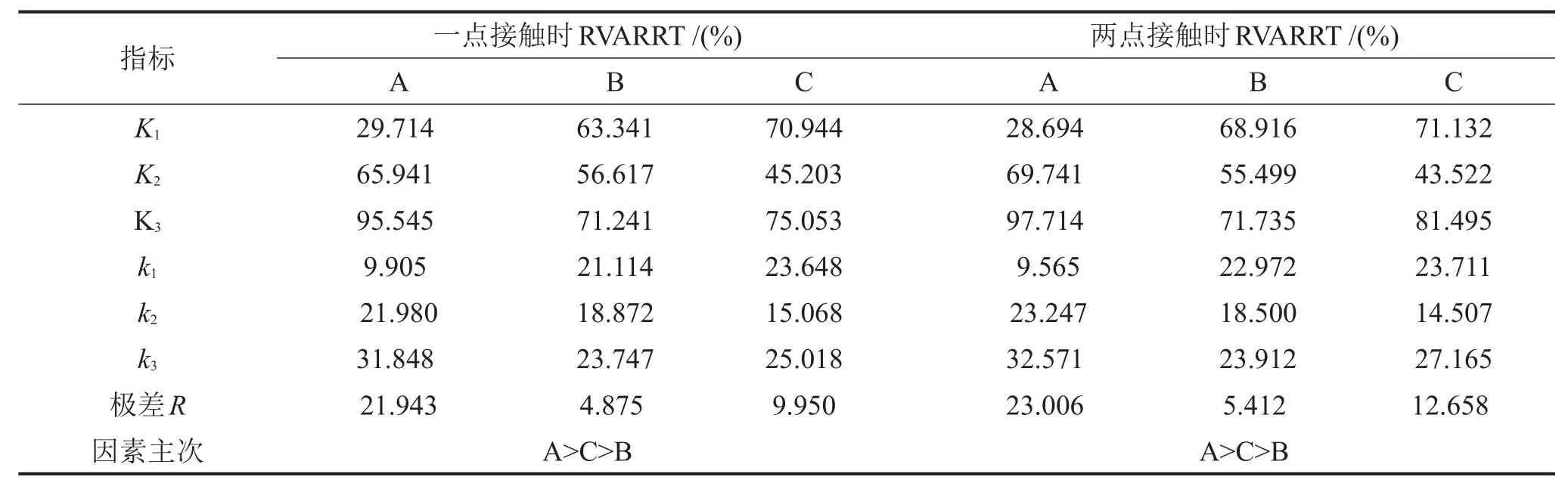

为判断各因素对试验指标影响的主次顺序,并快速确定阻尼车轮结构参数最优方案,极差分析是正交试验结果分析最常用的方法。表4给出了阻尼车轮一点接触时、两点接触时RVARRT极差分析结果。

表3 阻尼车轮正交仿真试验结果

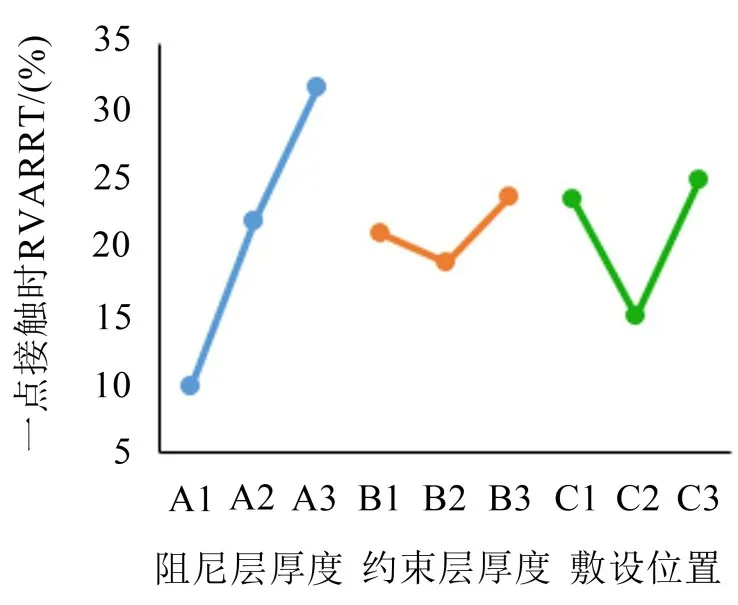

极差分析结果表明,影响阻尼车轮一点接触时RVARRT和两点接触时RVARRT的因素主次顺序均为A>C>B。

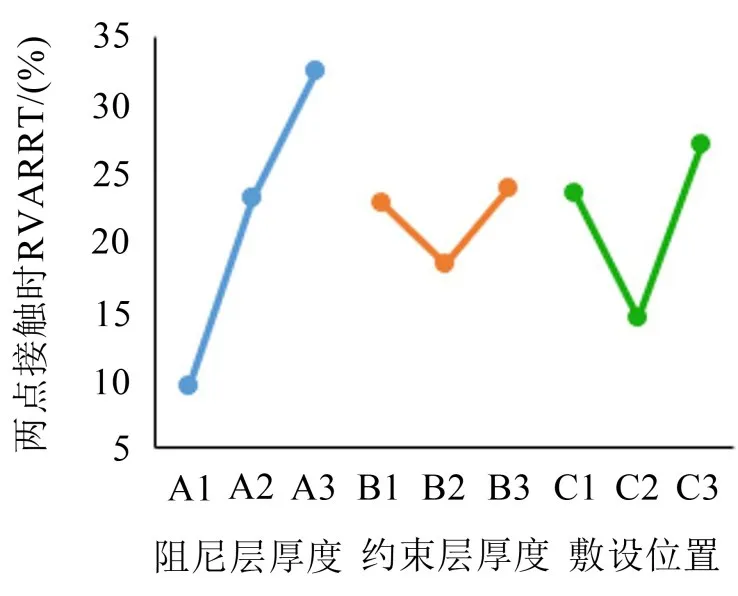

从图8、图9可以直观看出,影响阻尼车轮一点接触时RVARTR和两点接触时RVARRT的因素水平趋势相同,即随着阻尼层厚度的增加,RVARRT均呈现出上升趋势;随着约束层厚度的增加,RVARRT均先减小再增大;当约束阻尼层敷设位置由轮辋两侧变为辐板两侧,再由辐板两侧变为车轮两侧时,RVARRT亦均先减小再增大,由此可以确定最优水平组合为A3C3B3。

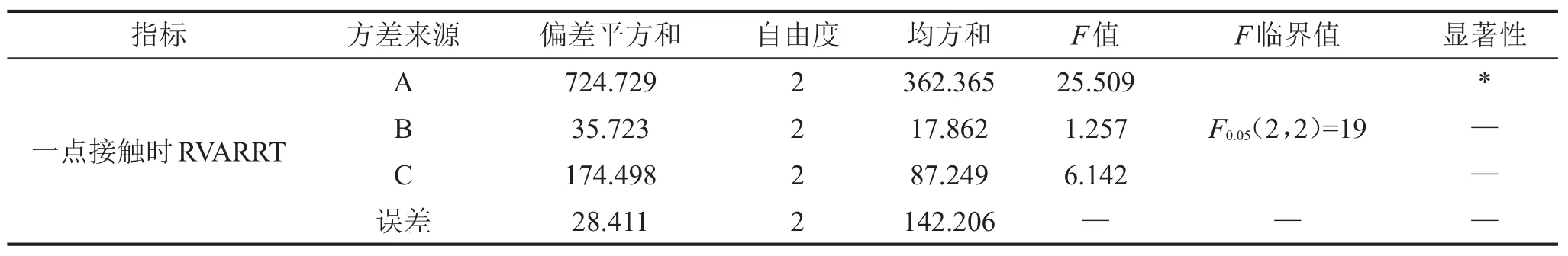

3.2.2 方差分析

为进一步检验试验因素对试验指标影响的显著性,需对试验结果进行方差分析。表5和表6分别为阻尼车轮一点接触时RVARRT、两点接触时RVARRT方差分析结果。

由表5可知,对于阻尼车轮一点接触时RVARRT,3个因素中,只有因素A的F值大于F0.05(2,2)=19,因此,阻尼层厚度是影响试验结果的主要因素,而约束阻尼层敷设位置和约束层厚度2个因素对试验结果的影响均不显著。

由表6可知,对于阻尼车轮两点接触时RVARRT,因素B、因素C的F值均大于F0.05(2,2)=19,因此,阻尼层厚度和约束阻尼层敷设位置对试验结果影响显著,而约束层厚度对试验结果的影响依然不显著。

图8 阻尼车轮一点接触时因素水平趋势图

表4 阻尼车轮一点接触时、两点接触时RVARRT极差分析结果

表5 阻尼车轮一点接触时RVARRT方差分析结果

表6 阻尼车轮两点接触时RVARRT方差分析结果

综上所述,阻尼车轮一点接触时、两点接触时RVARRT极差分析和方差分析所得结论基本一致,即阻尼层厚度是影响阻尼车轮RVARRT的主要因素,约束阻尼层敷设位置对阻尼车轮两点接触时RVARRT的影响也较为显著,而约束层厚度对阻尼车轮RVARRT的影响不明显。究其原因,约束阻尼层厚度的增加及其敷设面积的增大,有效增大了阻尼工作面积,从而能够耗散更多能量,提高系统阻尼,最终达到抑制阻尼车轮结构振动的效果。

图9 阻尼车轮两点接触时因素水平趋势图

3.3 最优方案

通过正交仿真试验结果分析,得到了阻尼车轮结构参数最优组合,即阻尼层厚度为4 mm,约束层厚度取1.5 mm,约束阻尼层敷设于车轮两侧。

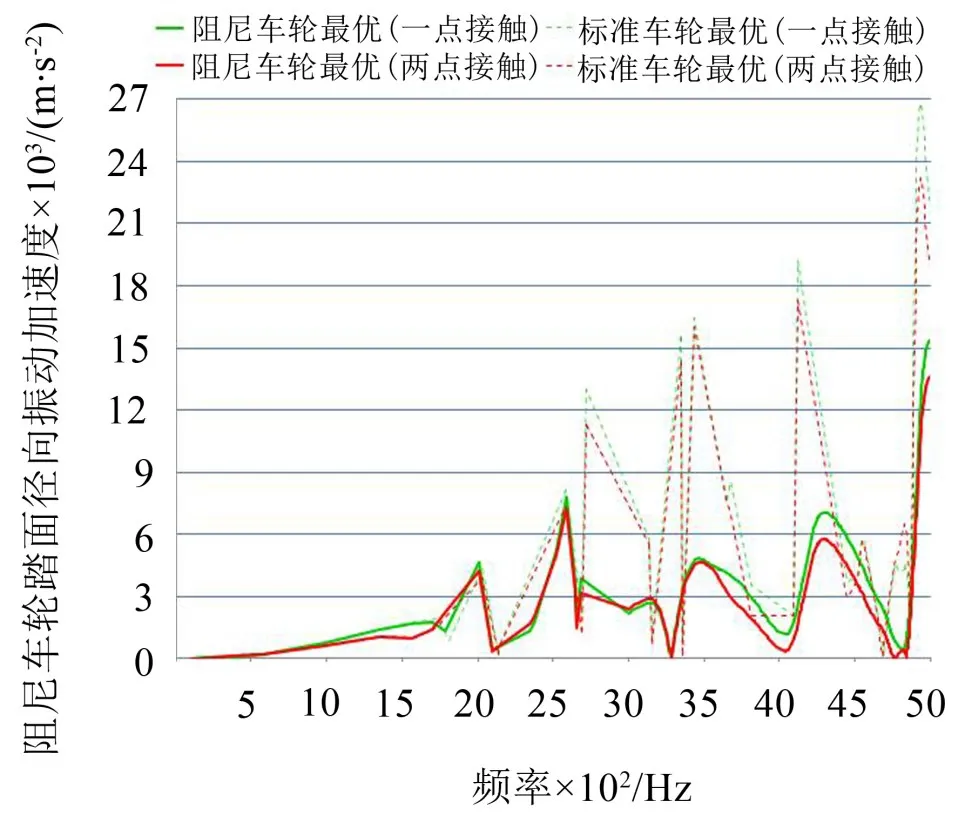

如图10所示,将阻尼车轮最优模型与标准车轮的踏面径向振动加速度进行对比可知,对于高频部分(2000 Hz~5000 Hz),相对标准车轮而言,阻尼车轮最优模型在一点接触时、两点接触时踏面径向振动加速度均有明显减小,即黏弹性阻尼材料对车轮高频振动抑制的贡献较大;而对于低频部分(0~2000 Hz),阻尼车轮最优模型在一点接触时、两点接触时踏面径向振动加速度较标准车轮无明显变化,即黏弹性阻尼材料对车轮低频振动抑制无明显作用。

图10 阻尼车轮最优模型与标准车轮踏面径向振动加速度对比图

4 结语

本文通过对黏弹性阻尼材料阻尼机理的研究,在ABAQUS仿真软件中建立了阻尼车轮有限元动力学模型,结合正交试验设计方法,对阻尼车轮结构参数进行了优化设计,得出如下结论:

(1)采用黏弹性阻尼材料对车轮表面进行约束阻尼处理,能有效抑制车轮高频振动。

(2)按照试验因素对阻尼车轮一点接触时、两点接触时踏面径向振动加速度减幅(RVARRT)试验指标的影响程度,各因素的主次顺序为:阻尼层厚度>约束阻尼层敷设位置>约束层厚度,即阻尼层厚度是阻尼车轮减振降噪的显著影响因素,约束阻尼层敷设位置为较显著影响因素,而约束层厚度的影响不显著。

(3)阻尼车轮结构参数最优组合为:阻尼层厚度4 mm,约束层厚度1.5 mm,约束阻尼层敷设于车轮两侧。

由此可见,正交试验设计和ABAQUS有限元仿真计算相结合的方法,不仅能够模拟试制试验中未考虑到或难以实现的工况,还能快速得到阻尼车轮结构最优设计参数,是解决轨道交通噪声与振动问题的有效手段之一。对阻尼车轮正交仿真计算结果的试验验证,将是下一步研究工作的重点。

[1]C M NILSSON,C J C JONES,D J THOMPSON,et al.A waveguide finite element and boundary element approach to calculating and sound radiated by railway and tram rails[J].Journal of Sound and Vibration,2009(321):813-836.

[2]杨国伟,魏宇杰,赵桂林,等.高速列车的关键力学问题[J]. 力学进展,2015,45(7):217-460.

[3](英)David Thompson著,中国铁道科学研究院节能环保劳卫研究所译.铁路噪声与振动—机理、模型和控制方法[M].北京:科学出版社,2013.

[4]常冠军.粘弹性阻尼材料[M].北京:国防工业出版社,2012.

[5]雷晓燕,张鹏飞.阻尼车轮减振降噪的试验研究[J].中国铁道科学,2008,29(6):60-64.

[6]梁树林,朴明伟,郝剑华,等.基于3种典型踏面的高速转向架稳定性研究[J]. 中国铁道科学,2010,31(3):57-63.

[7](美)Clarence W.de Silva编,李惠彬、张曼译.振动阻尼、控制和设计[M].北京:机械工业出版社,2013.

[8]戴德沛.阻尼减振降噪技术[M].西安:西安交通大学出版社,1986.

[9]孙庆鸿,张启军,姚慧珠.振动与噪声的阻尼控制[M].北京:机械工业出版社,1993.

[10]倪振华.振动力学[M].西安:西安交通大学出版社,1986.

[11]王勖成,邵敏.有限单元法基本原理和数值方法[M].2版.北京:清华大学出版社,1997.

[12](美)Hibbitt,Karlsson&Sorensen,INC著,庄茁等译.ABAQUS/Standard有限元软件入门指南[M].北京:清华大学出版社,1998.

[13]张鹏飞,雷晓燕.阻尼车轮减振效果分析[J].噪声与振动控制,2009,29(5):23-26.

[14]DONALDTEADIE,MARCOSANTORO,JOE KALOUSEK.Railway noise and the effect of top of rail liquid friction modifiers:changes in sound and vibration spectral distributions in curves[J].Wear,2005(258):1148-1155.

[15]金学松,沈志云.轮轨滚动接触力学的发展[J].力学进展,2001,31(1):33-46.

[16]金学松,张雪珊,张剑,等.轮轨关系研究中的力学问题[J]. 机械强度,2005,27(4):408-418.

[17]S CERVELLO,G DONZELLA,A POLA,M SCEPI.Analysis and design of a low-noise railway wheel[J].Proceedings of the Institution of Mechanical Engineers Part F Journal of Rail and Rapid Transit,2001,215(3):179-192.

[18]方开泰,马长兴.正交与均匀试验设计[M].北京:科学出版社,2001.