混合动力低地板车冷却风机降噪试验研究

王 奇,周 信,李志辉,肖新标,詹雪燕

(西南交通大学 牵引动力国家重点实验室,成都 610031)

混合动力燃料电池低地板车是一种新型城市轨道交通车辆,它采用氢燃料电池为清洁能源,具有污染低、能源可再生等优势,是未来城市轨道交通的发展方向之一。由于混合动力电池箱工作温度限制[1],需要冷却风机等辅助设备对电池箱进行降温,但冷却风机引发了较大的噪声污染。相关测试表明,关闭冷却风机后,其车外静置噪声最高可降低15 dB(A)。同时,车外声源也会影响车内噪声。张捷等[2]通过测试指出控制车外声源噪声能有效降低车内噪声水平。冷却风机噪声作为混合动力低地板车静置乃至低速运行时的主导声源,是混合动力低地板车噪声控制的关键所在。对冷却风机等辅助设备进行降噪处理,能有效降低混合动力燃料电池车的噪声水平。

冷却风机的核心部件是电机,国内外专家对于电机噪声的机理和控制已经做了大量试验研究。前苏联И.Г.舒波夫[3]指出,在有通风装置的电机中,气流产生的噪声会超过其他所有噪声源,产生空气动力噪声的主要原因有:风扇噪声、旋转噪声、气流噪声以及笛声(纯音)等,不同类型噪声的控制方法并不相同;Anders FRID等进行了一系列的测试考察了风机组件对风机噪声的影响,发现了两种结构处理方式能够降低噪声值[4]。国内学者也进行了相应的试验研究:陈永校、刘桥梁等针对风机噪声的控制,分别提出在风道口附近、风机机壳内侧放置降噪材料[5–6]。但是以上的试验研究并没有具体考虑粘贴降噪材料类型以及粘贴位置对降低噪声值的影响。本文以燃料电池低地板车冷却风机为研究对象,基于试验测试,系统研究和对比分析冷却风机在不同运行工况和减振降噪控制措施下的辐射噪声响应特性,探寻其低噪声设计方法或高效降噪措施方案。

1 试验内容

1.1 冷却风机结构-电机

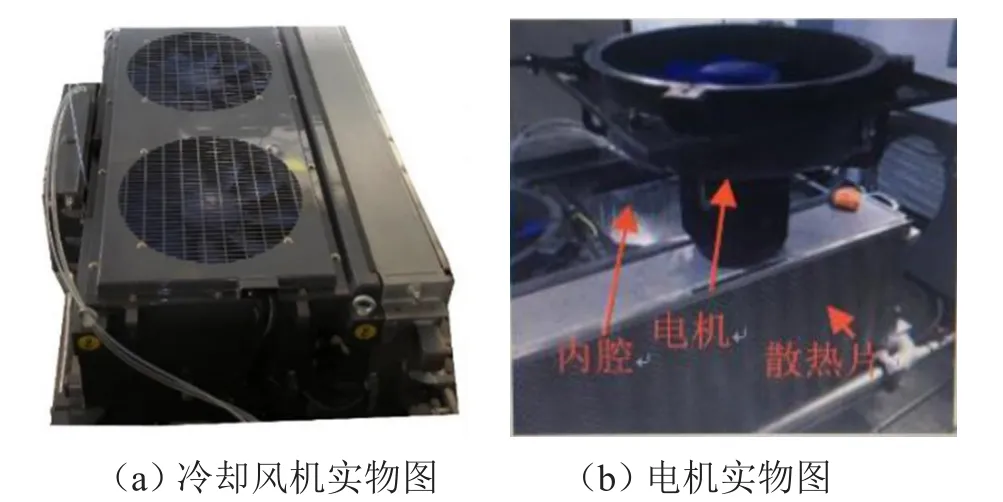

研究冷却风机的降噪措施,首先要了解冷却风机的结构,在冷却风机结构的基础上进行研究改进,实现降噪的目的。如图1为冷却风机实物结构。

图1 冷却风机噪声测试

由图1可知,冷却风机包含两个独立的电机,其中每个电机固定放置在内腔中,内腔一侧与散热片相连,其余三面和底部均保持光滑、封闭,顶部通过栅格实现气体流通。冷却风机工作时,电机周围的冷空气与散热片进行热交换,然后通过栅格流出,从而实现降温目的。综合冷却风机的结构以及国内外学者的研究结论可知,可能影响冷却风机噪声的因素有:箱体振动声辐射、气流在内腔流通引起的气动噪声以及气流经过顶部的栅格引起的气流噪声。

箱体振动声辐射和内腔气动噪声可能与光滑侧壁和内腔结构有关,并且电机的转速和个数均会影响到两种噪声的水平;气流噪声可能与栅格结构有关。考虑到这些因素的影响,本文采用B&K振动噪声采集系统,测试风机在不同运行工况(转速、风机数量、栅格影响)和减振降噪控制措施(不同降噪处理方案)下的辐射噪声响应特性,探寻其低噪声设计方法或高效降噪措施方案。

1.2 测试概况

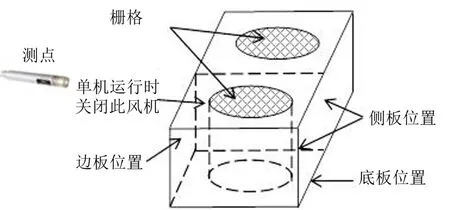

如图2所示,将声学传感器布置在距风机中心为1 m的位置,测点高度为1 m。分别在风机匀速旋转条件下、加减速运行条件测试60 s。

图2 冷却风机噪声测试示意图

2 影响因素调查

2.1 风机转速

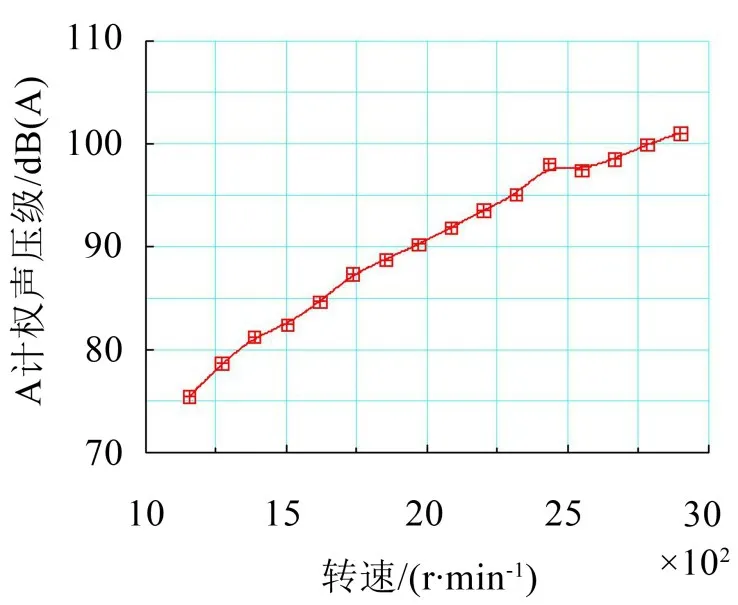

风机转速越大,引发的箱体振动将越大,箱体振动声辐射也会随之越大;同时,风机转速越大,气流速度越大,引起的气动噪声会越大。因此,本文首先研究冷却风机在不同转速下的噪声特性以及变化规律。图3给出了风机不同转速下的A计权噪声总声压级。

由图3可知,冷却风机的A计权总声压级随风机转速的增加而接近于线性地增大,最低为77.5 dB(A),最高为101.1 dB(A)。噪声总声压级在转速为2433 r/min时突然增大,其原因可能是风机箱体在该转速产生了模态共振,导致振动声辐射噪声突然增大。

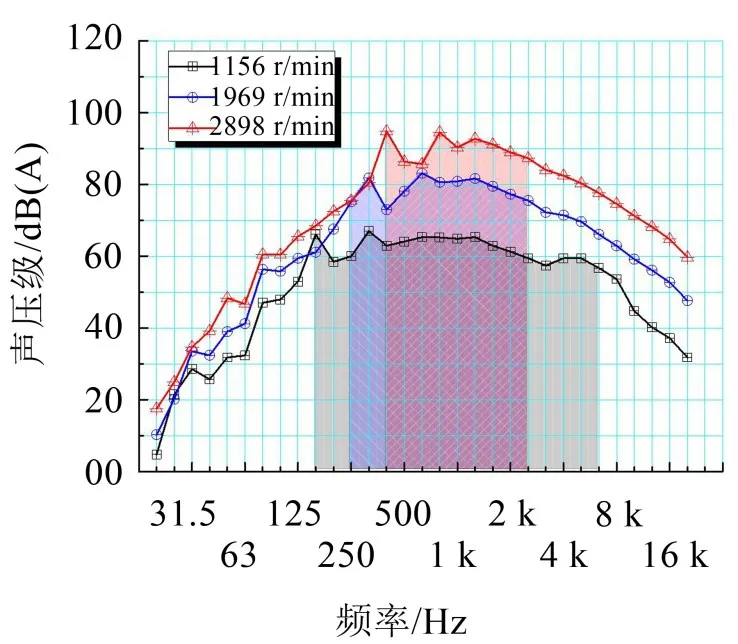

为了了解噪声的声能量分布,从而进一步了解风机内各噪声能量的分布情况。选取3种典型转速(低速、中速、高速)的噪声作为代表进行1/3倍频程频谱特性分析,如图4所示。

定义频率声压级最大值以下10 dB(A)范围内的频段区域为噪声显著频段,由图4可知:当转速为1156 r/min时,声能量主要集中在160 Hz~6300 Hz;当转速为2898 r/min时,声能量主要集中在中心频率315 Hz~3150 Hz的1/3倍频带。在1/3倍频程的各个频段内,随着转速的增加,声压级幅值加大,且频率越高差距越大;转速越高,声能量分布显著频段越集中且趋向于高频。

考虑冷却风机运行过程中的旋转噪声,其产生原因为:风扇高速旋转时,空气质点受到风叶周期性力的作用,产生压力脉动,从而产生了旋转噪声,其频率是叶片每秒打击空气质点的次数,如下式

图3 冷却风机噪声总声压级

图4 1/3倍频程频谱特性

其中:Zb是叶片数,取值为9,n为风扇转速,单位为r/min。k为阶数,取值1、2、3…[5]。

为了解其旋转噪声的阶次特性,对其窄带频谱进行分析。图5给出了风机以1156 r/min和2898 r/min匀速旋转时的A计权频谱图(上图)和0~2898 r/min加速运行过程中的时频特性图(下图),阶次图中,横轴为频率(单位:Hz),纵轴为转速(单位:r/min),色标为加速度幅值(单位:dB re 1 m/s2),斜线亮带代表阶次,对应频率随着速度变化。

由图5可知,风机前3阶旋转频率产生的噪声最为明显,当转速为1156 r/min时,基频为169 Hz,前3阶频率分别为:169 Hz、339 Hz和508 Hz,其对应的频率噪声声压级分别为64.4 dB(A)、63.8 dB(A)和47.0 dB(A);当转速为2898 r/min时,基频增加至428 Hz,前3 阶频率增大为:429 Hz、857 Hz、1286 Hz,其对应的频率噪声声压级分别为92.0 dB(A)、89.9 dB(A)和 79.6 dB(A)。

图5 噪声频谱及时频特性

总体来看,随着速度的增加,旋转基频增加;由风机前3阶旋转频率产生的噪声在整个频谱分布图上最为明显。且随着阶次的增加,各阶次对应的声压级幅值有所下降,3阶以后的高阶次旋转频率产生的噪声不明显。

综合图4的声能量分布和图5的噪声窄带频谱特性可知,当转速为1156 r/min时,以160 Hz和315 Hz为中心频率的频段声能量较高的原因是包含了前两阶旋转噪声。当转速增大时,仍具有这种现象,说明旋转噪声对低频区域影响较大。

通过对风机的噪声特性进行分析可知,冷却风机噪声呈现为显著的纯音加宽中频频谱特性,纯音成分由旋转基频在内的前3阶旋转频率主导,宽中频噪声由风机气动噪声和箱体振动声辐射噪声组合而成;降低噪声水平,主要从降低宽中频噪声和纯音两个方面考虑。因此,对风机的减振降噪措施,以降低显著频段噪声和前3阶次旋转噪声为主。

2.2 风机个数影响

冷却风机包含两个独立的电机,当只运行其中1个电机时,噪声水平将会下降。本节探讨风机个数对噪声的影响。车辆运行过程中,风机的工作转速一般为1140 r/min~1160 r/min左右[7],当降温需求较大时,转速可达到2900 r/min左右。因此分别测试转速为1156 r/min时,单风机运行、双风机运行时的噪声水平,并将噪声差值进行分析对比。

与双风机运行方案相比,单机运行时的冷却风机A计权总声压级降低2.0 dB(A)。根据独立声源叠加原理,声源数量减半,噪声级将降低3 dB(A),但是,测试结果显示降低量仅有2 dB(A),这说明箱体的振动声辐射对总辐射噪声贡献较大,对箱体粘贴降噪复合材料将能起到较好的降噪效果。

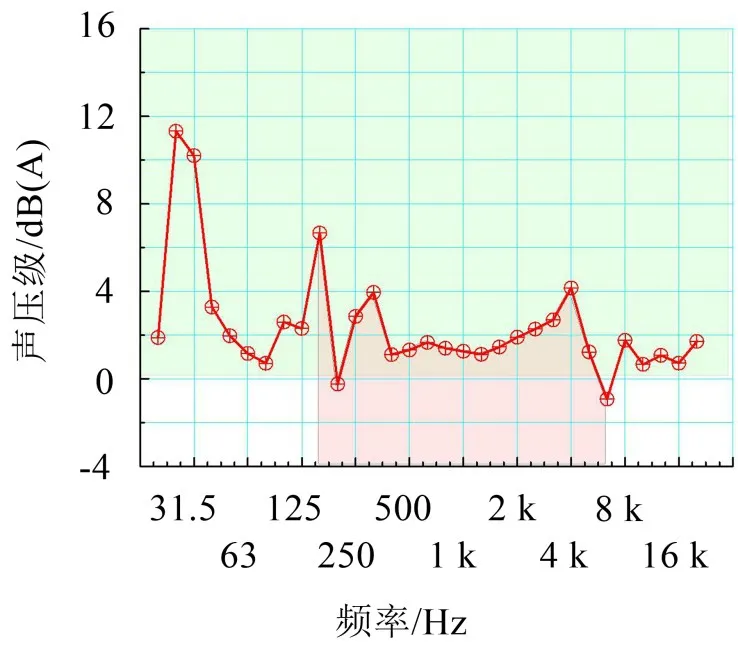

根据单、双机运行工况的频谱差异,图6给出了1/3倍频程噪声降低量。

图6 1/3倍频程频谱特性噪声降低量

由图6可知,在以160 Hz~6300 Hz为中心频率的噪声显著频段范围内,噪声降低值最大的前3个频段的中心频率依次是:160 Hz(降噪量6.7 dB(A))、4000 Hz(4.1 dB(A))、315 Hz(3.9 dB(A))。在显著频段范围内,风机噪声的降低值在中心频率为400 Hz以下的低频和2000 Hz以上的高频区较大,中间频段较低。

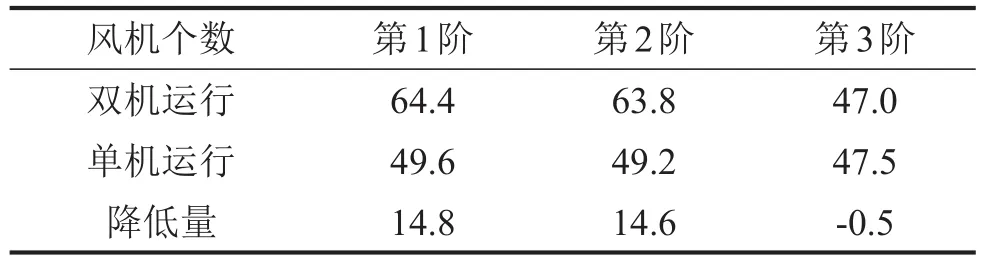

表1给出了前3阶频率对应的噪声峰值水平。

表1 风机个数对阶次噪声影响/(dB(A))

由表1可知,单个风机运转时,前3阶频率对应噪声总声压级分别为49.6 dBA、49.2 dB(A)和47.5 dB(A),相对于双机方案分别降低了14.8 dB(A)、14.6 dB(A)和–0.5 dB(A)。前2阶频率对应噪声降低幅度较大。

由于前两阶频率分别为169 Hz、339 Hz,这导致了噪声1/3倍频程在中心频率400 Hz以下的低频区降低幅度较大。但噪声是宽中频噪声,其显著频带的中心频率是160 Hz~6300 Hz,前两阶旋转噪音所影响的频段为400 Hz以下的低频,对400 Hz以上高频段影响不大。因此,虽然前两阶旋转噪声显著降低,但噪声总值变化并不显著。

2.3 栅格对噪声的影响

当气流遇到出风口的栅格障碍时,会在障碍附近产生紊流,由此引发气流噪声。在去掉栅格后,栅格附近的紊流消失,从而导致风机噪声降低。本节主要研究由栅格引起气流噪声的影响。分别测试转速为1156 r/min,有、无栅格时的噪声水平,并将噪声差值进行分析对比。

与有栅格方案相比,无栅格的冷却风机A计权总声压级降低0.4 dB(A);根据有、无栅格运行工况的频谱差异,图7给出了1/3倍频程噪声降低量。

由图7可知,在以160 Hz~6300 Hz为中心频率的噪声显著频段范围内,噪声降低值最大的前3个频段的中心频率依次是:4000 Hz(降噪量2.8 dB(A))、160 Hz(1.4 dB(A))、1600 Hz(0.8 dB(A))。在显著频段范围内,风机噪声的降低值在中心频率为160 Hz的低频段和4000 Hz的高频段较大,其余频段较低。

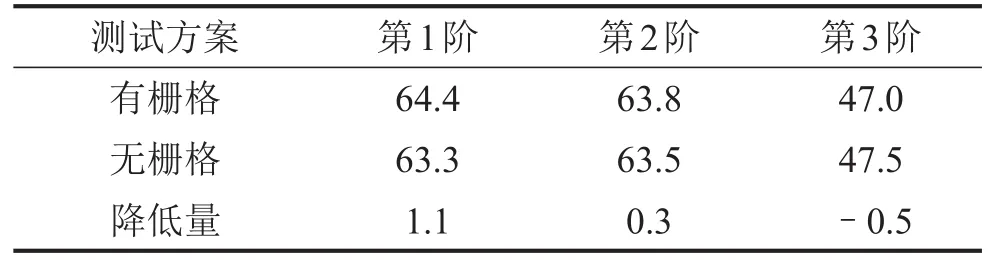

表2给出了前3阶频率对应的噪声峰值水平。

表2 栅格对阶次噪声影响/(dB(A))

由表2可知,去掉栅格后,前3阶频率对应噪声总声压级分别为63.3 dB(A)、63.5 dB(A)和47.5 dB(A),相对于有栅格分别降低了1.1 dB(A)、0.3 dB(A)和–0.5 dB(A)。第1阶频率噪声降低值相对较大,导致在中心频率160 Hz处降低幅度相对其他频率较大。显著频率段噪声降低值在0附近波动,说明栅格对宽中频的气动噪声和箱体振动声辐射影响较小,主要影响第1阶旋转噪声。

2.4 风机箱体振动响应

箱体振动声辐射主要是由机箱的振动引起的,减少风机个数和去掉栅格都会对箱体振动产生影响,从而导致箱体振动声辐射发生变化。本节分析风机个数和栅格对箱体振动的影响,从而探究箱体振动声辐射变化规律。

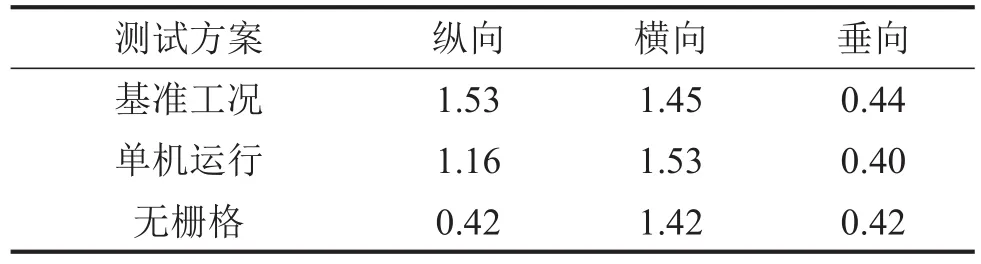

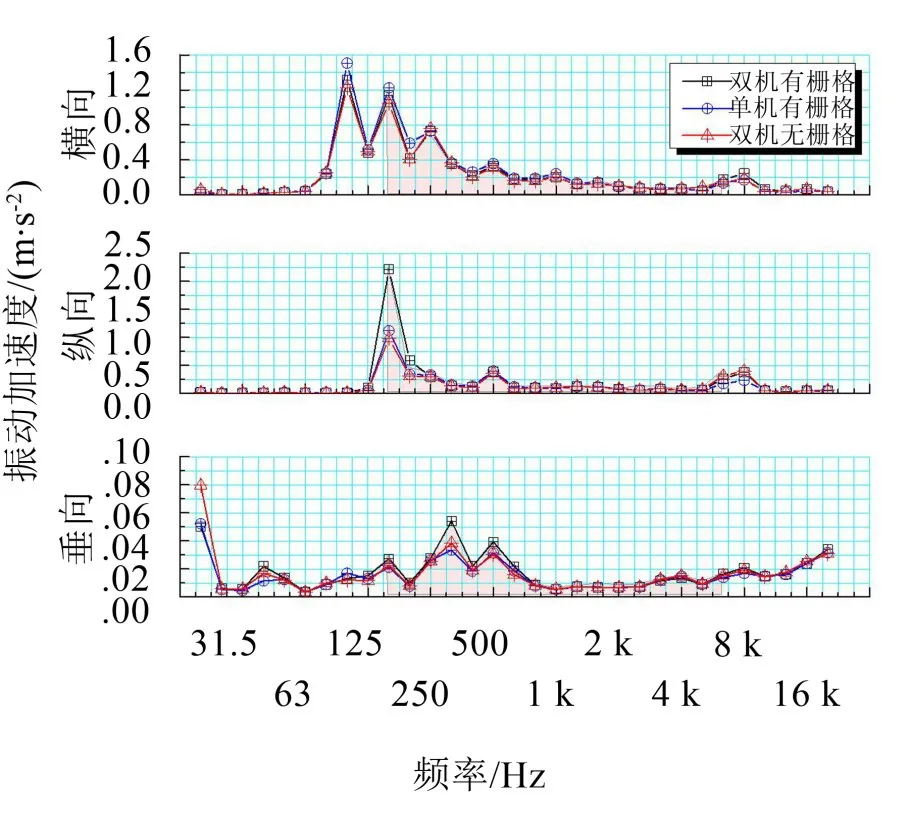

表3和图8分别给出了不同工况下风机箱体振动有效值和1/3倍频程振动值。

表3 风机箱体振动水平/(m·s-2)

图8 1/3倍频程振动特性

由表3和图8可知,与双机工况相比,单机运行时,箱体的纵、横、垂向振动有效值分别降低0.37 m/s2、–0.08 m/s2、0.04 m/s2。在显著频率段内,纵向振动在160 Hz~200 Hz减小,横向振动在160 Hz~200 Hz频段略微增大,垂向振动在315 Hz~630 Hz频段减小。双机与单机运行时的振动水平相当,说明箱体振动声辐射变化不大。由此得出:减少风机个数对箱体辐射噪声影响较小。

与有栅格工况相比,去掉栅格后,箱体的纵、横、垂向振动有效值分别降低1.11 m/s2、0.03 m/s2、0.02 m/s2。在显著频率段内,纵向振动在160 Hz~200 Hz频段减小,横向振动略微减小,垂向振动在315 Hz~630 Hz频段减小,其余频段振动相当。去除栅格后,箱体纵向振动降低较大,横向和垂向振动水平变化较小,说明箱体振动声辐射略微减小。由此得出:去掉栅格对箱体辐射噪声影响较小,进一步验证了上一节栅格对箱体声辐射影响较小的结论。

3 噪声控制措施调查

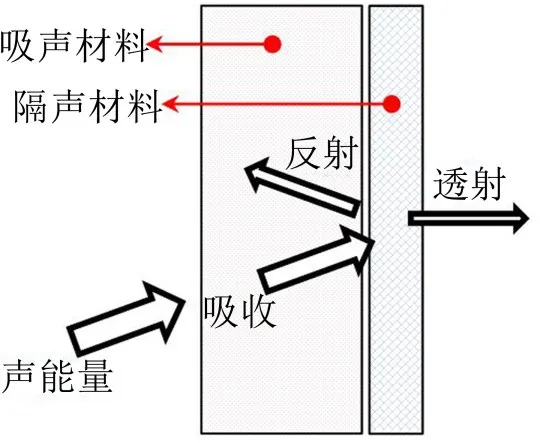

3.1 降噪材料降噪机理

冷却风机的噪声主要是空气噪声,由于改变结构的方式需要经历设计-制造-验证的周期,时间成本较高,考虑使用降噪材料进行降噪处理,其优点是对宽频带噪声均有降噪效果,因此能有效降低风机噪声中不同成分,如气动噪声、箱体声辐射等。

降噪材料分为吸声材料和隔声材料,其中,吸声材料内部有大量的互相连通的向外敞开的微孔,当声音传入吸声材料时,引起空隙中的空气振动。由于摩擦和空气的黏滞阻力,使得声能量衰减。隔声材料是密实无孔隙,有较大的质量。当声音传入隔声材料时,透射出的声能量减弱,从而降低外部噪声。试验证明,综合两种材料可以更有效的保证降噪效果。典型的吸声、隔声材料组合使用的降噪原理如图9所示。

图9 降噪机理示意图

当声音先通过吸声材料时,被吸收一部分,然后声音被隔声材料反射回来导致能量进一步被吸收,最终只有部分能量投射出去,从而实现降噪目的。

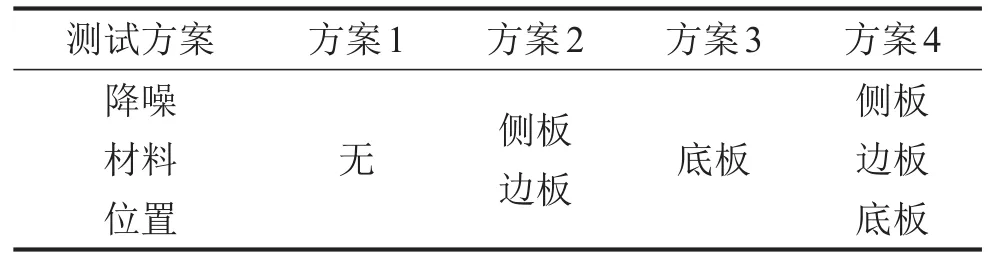

3.2 降噪材料粘贴位置

由于风机内腔一侧需要与散热片连通,其余3面以及底面处于密闭状态,因此可以考虑在底板、边板和侧板不同位置附加降噪材料,用以控制噪声。但这些位置是否都能有效降低噪声,可以进行试验测定。选择14.8 mm厚的复合隔声吸音材料作为降噪材料,分别测试降噪材料不同粘贴位置时的噪声水平,并将噪声差值进行分析对比。测试方案见表4。

表4 降噪材料位置对噪声影响试验

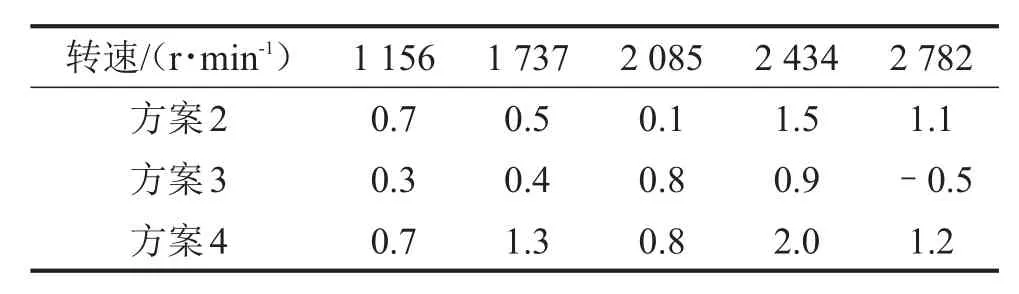

实际工作中,电机转速会随着工作需求改变,因此对其他转速下的降噪材料不同粘贴位置的A计权噪声总声压级降低值进行分析,其结果见表5。

由表5可知,不同转速下A计权噪声总声压级降低值最高可达2.0 dB(A),说明粘贴降噪材料对降低噪声有效果。但噪声降低值并不随转速呈现线性变化,其原因在于降噪材料主要抑制箱体的振动声辐射,当转速不同,电机激发的箱体振动声辐射主频段存在差异,导致降噪材料降噪情况存在变化。

综合来看,方案3的噪声降低值不如其他两种方案,其原因可能是通过底壳反射路径的声能量与通过其他途径传播的声能量相比较小。方案4的噪声降低值最大,说明在侧、边和底板粘贴降噪材料最优。

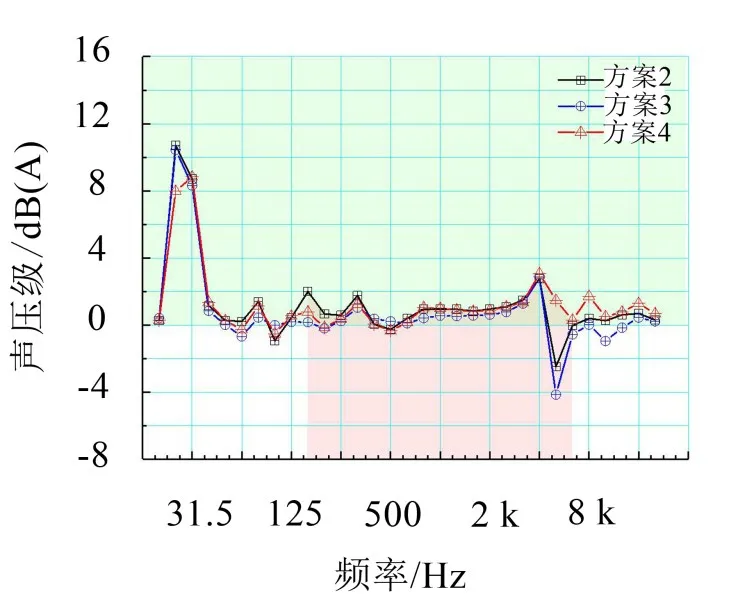

选取转速为1156 r/min时的测试数据进行进一步分析,根据方案2、3、4与标准方案(方案1)的频谱差异,图10给出了1/3倍频程噪声降低量。

表5 不同转速下粘贴位置影响/dB(A)

图10 1/3倍频程噪声降低值

由图10可知,在以160 Hz~6300 Hz为中心频率的噪声显著频段范围内,方案2中噪声降低值最大的前3个频段的中心频率依次是:4000 Hz(降噪量 2.8 dB(A))、160 Hz(2.0 dB(A))、315 Hz(1.8 dB(A))。方案3降低值最大的前3依次是:4000 Hz(2.8 dB(A))、3150 Hz(1.3 dB(A))、315 Hz(1.0 dB(A))。方案4降低值最大的前3依次是:4000 Hz(3.1 dB(A))、3150 Hz(1.4 dB(A))、5000 Hz(1.5 dB(A))。

对比方案2和方案4在噪声能量显著的频段内的降噪效果可知,方案2在400 Hz以下的低频区表现较好,方案4在高频区尤其是中心频率为5000 Hz的频段表现较好。说明在底板附加降噪材料对低频区影响不大;侧、边、底板组合使用对中心频率为5000 Hz处的噪声抑制效果明显影响大于单独粘贴侧、边板或底板,其原因可能是材料质量抑制了箱体振动声辐射噪声。

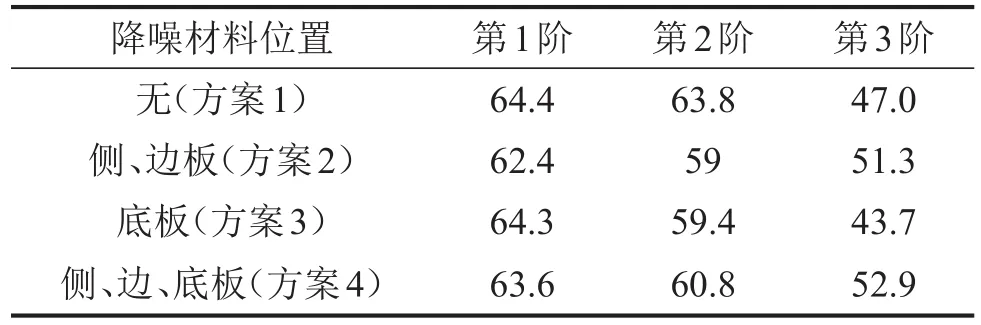

表6给出了不同粘贴位置前3阶频率对应的噪声峰值水平。

表6 不同粘贴位置对阶次噪声影响/dB(A)

由表6可知,方案2的前3阶频率对应噪声总声压级分别为 62.4 dB(A)、59 dB(A)和 51.3 dB(A),相对于方案1分别降低了2 dB(A)、4.8 dB(A)和–4.3 dB(A);方案3的前3阶频率对应噪声总声压级分别为64.3 dB(A)、59.4 dB(A)和43.7 dB(A),相对于方案1分别降低了0.1 dB(A)、4.4 dB(A)和3.3 dB(A);方案4的前3阶频率对应噪声总声压级分别为63.6 dB(A)、60.8 dB(A)和52.9 dB(A),相对于方案1分别降低了0.8 dB(A)、3 dB(A)和–5.9 dB(A)。方案2的前两阶频率噪声降低值均高于方案4,这是方案2的1/3倍频程噪声降低值在400 Hz以下低频区表现优于方案4的原因。

3.3 不同降噪材料

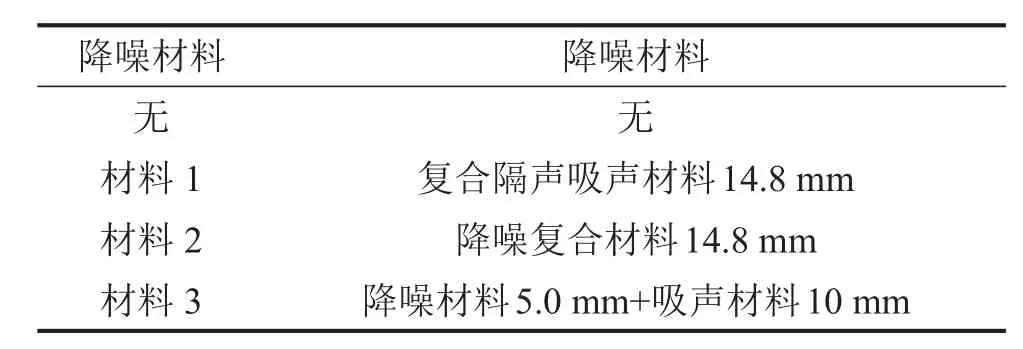

不同降噪材料的降噪原理和降噪效果各不相同。目前普遍认为使用不同降噪材料的组合或者复合材料在降噪方面表现更为优秀。因此,本节比较在侧、边、底板粘贴不同降噪材料后的冷却风机的噪声水平。测试方案见表7。

表7 不同降噪材料对噪声影响

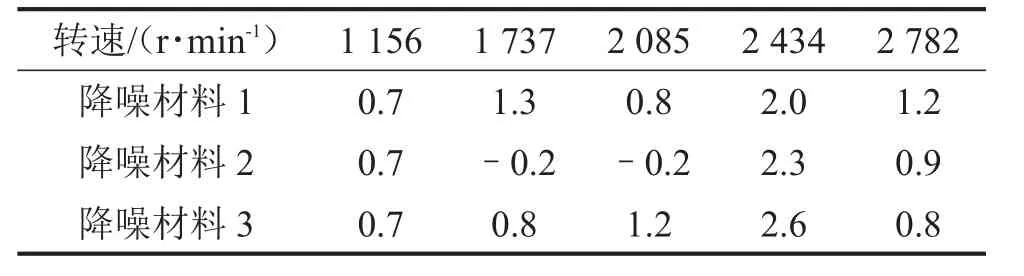

对不同转速下粘贴不同降噪材料的噪声总值差值进行分析,其结果见表8。

表8 不同转速下降噪材料的噪声总值差值/dB(A)

由表8可知,不同转速下,A计权噪声总声压级降低值不同,最高可达2.6 dB(A)(转速为2434 r/min),说明降噪材料能够有效抑制噪声,综合来看,降噪材料3(降噪材料5.0 mm+吸声材料10 mm)最优。

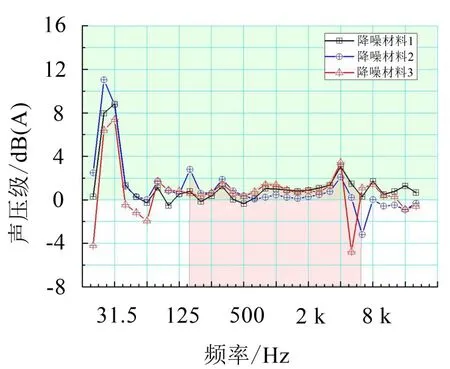

选取转速为1156 r/min时的测试数据进行进一步分析,根据不同附加材料方案与无附加材料方案的频谱差异,图11给出了1/3倍频程噪声降低量。

由图11可知:在以160 Hz~6300 Hz为中心频率的噪声显著频段范围内,附加降噪材料1中噪声降低值最大的前3个频段的中心频率依次是:4000 Hz(3.14.7 dB(A))、5000 Hz(1.5 dB(A))、315 Hz(1.2 dB(A))。附加降噪材料2降低值最大的前3依次是:160 Hz(2.8 dB(A))、4000 Hz(2.1 dB(A))、315 Hz(1.9 dB(A))。附加降噪材料3降低值最大的前3依次是 :4000 Hz(3.4 dB(A))、800 Hz(1.4 dB(A))、1000 Hz(1.9 dB(A))。

在噪声能量显著的频段内,附加材料1和附加材料3后噪声降低值分布基本一致,附加材料2后噪声降低值在160 Hz~315 Hz的低频区表现较其他两种材料更优。而在630 Hz以上的高频区,附加材料2的表现不如附加其余两种材料。

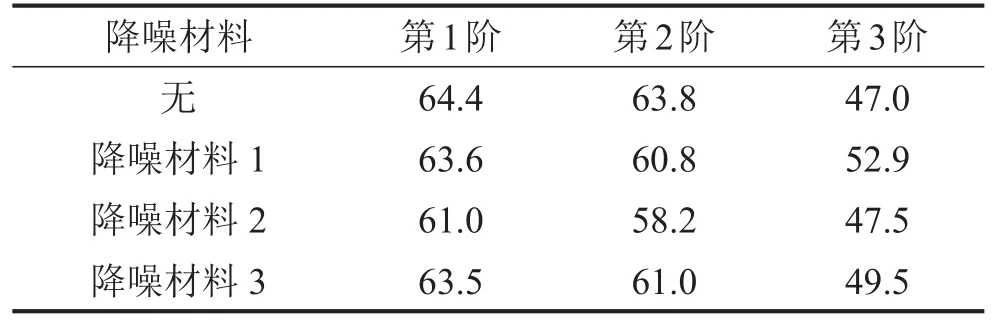

表9给出了不同降噪材料前3阶频率对应的噪声峰值水平。

图11 1/3倍频程噪声降低值

表9 降噪材料对阶次噪声影响

由表9可知,附加材料1后,前3阶频率对应噪声声压级分别为63.6 dB(A)、60.8 dB(A)和52.9 dB(A),相对于无降噪材料方案分别降低了0.8 dB(A)、3 dB(A)和–5.9 dB(A);附加材料2后,前3阶频率对应噪声声压级分别为61.0 dB(A)、58.2 dB(A)和47.5 dB(A),相对于无降噪材料方案分别降低了3.4 dB(A)、5.6 dB(A)和–0.5 dB(A);附加材料3后,前3阶频率对应噪声声压级分别为63.5 dB(A)、61.0 dB(A)和49.5 dB(A),相对于无降噪材料方案分别降低了0.9 dB(A)、2.8 dB(A)和–2.5 dB(A)。降噪材料2的前两阶频率噪声降低值均高于其余两种材料,这是降噪材料2的1/3倍频程噪声降低值在400 Hz以下低频区表现优于其余两种材料的原因。

4 结语

本文基于试验测试方法,系统研究和对比分析冷却风机在不同运行工况(转速、风机数量、栅格影响)和减振降噪控制措施(不同降噪处理方案)下的辐射噪声响应特性,探寻其低噪声设计方法或高效降噪措施方案。主要结论如下:

(1)冷却风机噪声呈现为显著的纯音加宽中频频谱特性,纯音成分由旋转基频在内的前3阶旋转频率主导,宽中频噪声由风机气动和箱体振动声辐射噪声组合而成;随着风机转速增加,旋转基频和A计权总声压级线性增长。在保证冷却效果的前提下,尽量降低风机转速是控制其噪声响应的有效手段。

(2)风机数量减半,辐射噪声仅下降2 dB(A),说明箱体振动声辐射对总辐射噪声影响显著;栅格对辐射噪声影响很小,去掉栅格,辐射噪声降低0.4 dB(A);

(3)最佳的降噪方案为在底板、侧板和边板粘贴降噪材料5.0 mm和吸声材料10 mm,可降低噪声2.6 dB(A)。

鉴于冷却风机结构的复杂性,从测试结果看来,在不改变风机和箱体整体结构的情况下,可实现约3 dB(A)的降噪效果,这与国外同行研究结论基本一致。若想进一步控制冷却风机噪声,必须对风机结构本身做针对性的低噪声优化,尤其是叶片、受流方式和电机。

[1]甄大伟,黄烈威,李明,等.100%低地板轻轨车混合动力电源箱冷却方案设计研究[J].铁道机车车辆,2014,34(1):50-53.

[2]张捷,肖新标,温泽峰,等.100%低地板列车车内声源识别试验研究[J].噪声与振动控制,2014,34(4):19-23.

[3]И.Г.舒波夫著,沈官秋.电机的噪声和振动[M].北京:机械工业出版社,1980.

[4]ANDERS FRID.Coolingfansinrailwayvehicleapplication of noise control measures to a roof-mounted engine cooler[J].Fan Noise,2007,September:17-19.

[5]陈永校.电机噪声的分析和控制[M].杭州:浙江大学出版社,1987:213-215.

[6]刘桥梁,冯成戈,王晓东,等.空调风机噪声的产生机理及控制途径[J].风机技术,2004(4):56-59.

[7]顿小红.动车组空调系统检修与维护[M].成都:西南交通大学出版社,2011:22-46.