长料钢材立体仓库设计与实现

丁腾飞,周天福,李 波,赵敬川,孙洋洋

(1.中国地质大学(武汉)机械与电子信息学院,武汉 430074;2.中建钢构有限公司,深圳 518000)

0 引言

立体仓库由于占地少,充分利用高度空间,受到越来越多的关注[1~4]。国内钢材仓库多采用露天/室内码垛的形式堆放,部分中小型分销商为了存取方便,一般建有抽屉式、货架式钢材库,普遍存在自动化、智能化程度不足,运行效率低下的问题[5],主要表现在以下两个方面:一是超长超重的钢材以码垛的形式储存,容易造成钢材压损,变形;二是钢材出入库的顺序由人工随机储存,现场决策的优劣由仓库工作人员的经验决定,缺乏稳定性。早在1993年,新日铁君津厂就建成当时世界上最先进的无人操作的自动化带卷仓库[6],2008年,宝钢在钢铁产品的自动化和智能化仓储问题上也展开了研究[7],近年随着阿里巴巴、京东等电商企业的快速发展,大型物流仓储技术得到迅速推广,智能优化算法在解决库位分配、出入库优化调度等问题上有着人工决策无法比拟的优势。但由于钢材质量大、尺寸长,其在移动过程中具有惯性大、易摆动等特点,在平移和提升过程中容易发生碰撞事故,因此现有的立体仓库不能直接储存钢材,很难满足使用要求。

针对上述问题,本文设计了一种用于储存长料钢材的立体仓库,实现重料、长料的自动化存取,提高工作效率,减小人力劳动强度。

1 总体方案设计

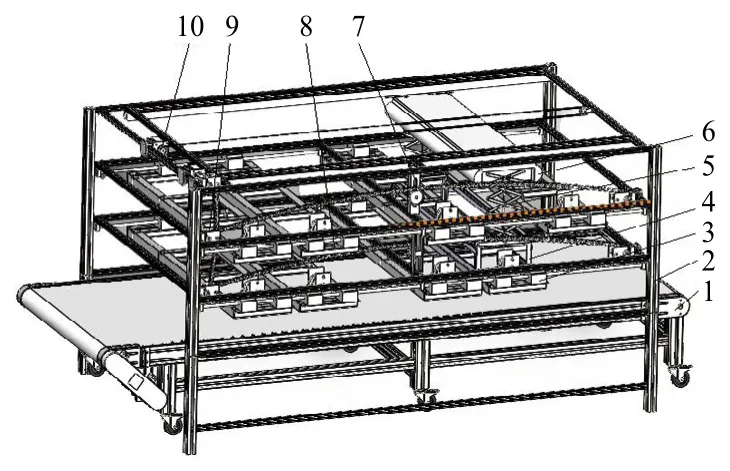

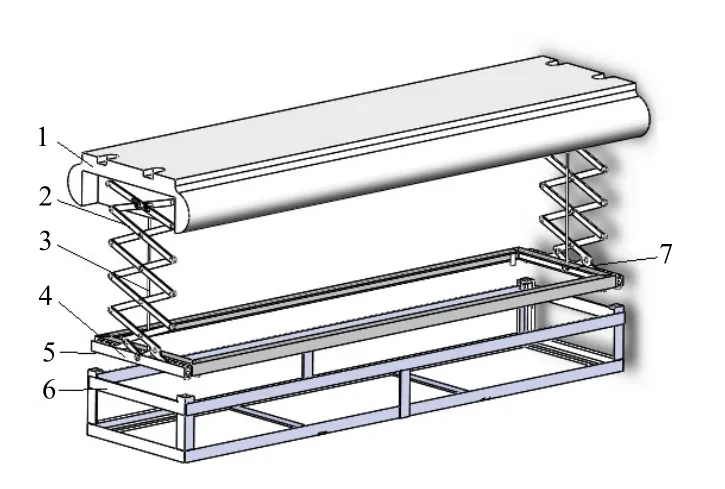

长料钢材的立体仓库以托盘移动式货架作为基本结构形式,主要由托盘输送带、货架、托盘、货箱、抓取装置、卷扬机、链条张紧机构、托盘动力总成、卷扬机移动动力总成组成(如图1所示)。其中托盘是仓库中的基础单元,用于钢材的存放;货料输送带负责将托盘运送到指定库位的下方;抓取装置在卷扬机的带动下,实现上升或者下降运动;抓取装置可将托盘中的钢材放置至指定货架位置或从指定位置取出钢材,实现钢材的出入库动作;托盘动力总成为所有托盘提供横向移动的动力;卷扬机移动动力总成负责移动卷扬机,实现抓取装置在任意位置抓取或放下托盘,最后利用托盘输送带将钢材送出。

图1 长料钢材的立体仓库结构示意图

1.1 托盘动力总成结构设计

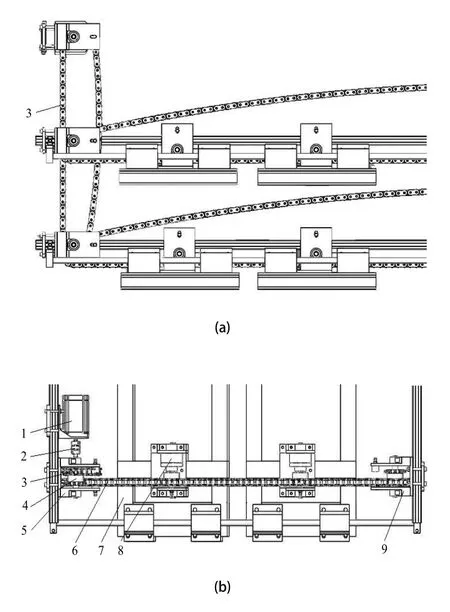

托盘动力总成结构主要由伺服电机、联轴器、竖直链条、双排链轮、双排链轮支架、横向链条、托盘、单链轮离合总成、导向链轮组成,如图2所示。伺服电机的动力经过竖直链条传递到每层库位的双排链轮上,双排链轮经过横向链条将动力传递到与托盘固定的单链轮离合总成(如图3所示)上,在电磁离合器处于分离状态时,固定在传动轴上的单链轮自转,伺服电机的动力无法传递到托盘上,此时托盘静止;当离合器处于接合状态时,离合器与传动轴固连,伺服电机动力将传递从单链轮上,此时横向链条会带动托盘进行横移。因此,通过控制电磁离合器的接通或切断,可以将任意一层任意托盘进行移动。

图2 托盘动力总成结构示意图

图3 单链轮离合总成结构示意图

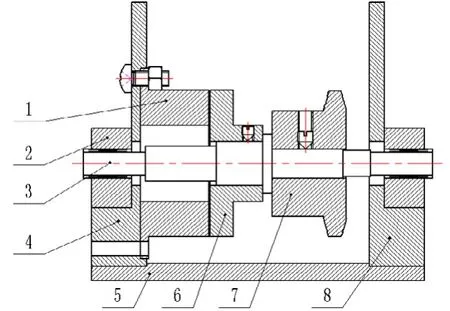

1.2 电子推杆夹轨器结构设计

托盘在出入库过程中受力会发生变化,轨道可能发生微小的形变而难于保持水平,导致托盘在重力作用下向轨道凹陷方向滑动。该状况下托盘的滑动是不可控的,容易发生碰撞事故,因此需设计锁止装置,使托盘在静止时处于锁定状态。根据立体仓库的结构,设计了如图4所示的电子推杆夹轨器。电子推杆夹轨器利用杠杆原理将锁止片压紧轨道支撑梁侧面,电子推杆杆身和支点撑杆固定安装在托盘上,电子推杆伸缩杆上安装有压缩弹簧。当托盘静止时,弹簧压缩产生的弹力推动锁止片上端右移,根据杠杆原理,则锁止片下端左移,直到锁止片压紧轨道侧面,达到锁止效果;当托盘需要移动时,电子推杆伸缩杆回缩,进一步压紧弹簧,则锁止片上端左移,锁止片下端右移,锁止片和轨道支撑梁分离,锁止状态解除。

图4 电子推杆夹轨器结构示意图

1.3 抓取装置结构设计

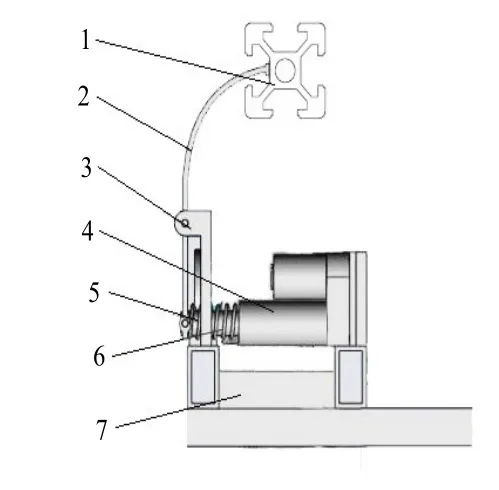

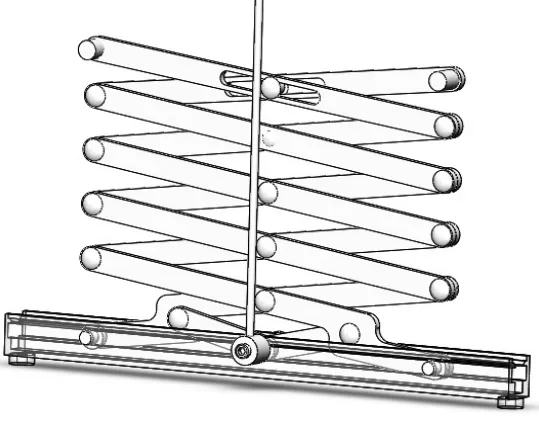

抓取装置主要包括卷扬机、剪叉机构、钢丝绳、门机、电磁吸盘、钢丝锁等。卷扬机通过控制钢丝绳实现门机的上下运动,在门机的底部安装有4个电磁吸盘,通过控制电磁吸盘的通断电实现抓取装置快速抓取货箱或者松开货箱,为防止提升或者移动货箱的过程中货箱发生摆动,抓取装置在卷扬机的侧边装有剪叉结构,剪叉结构与门机固连,钢丝绳的末端通过钢丝锁与门机相连,剪叉机构末端为平行四边形结构(如图6所示),在钢丝绳伸缩过程中可始终保持门机与货箱平行,保证了抓取动作的稳定性。

图5 抓取装置的结构示意图

图6 剪叉机构末端的平行四边形结构

2 控制系统方案设计

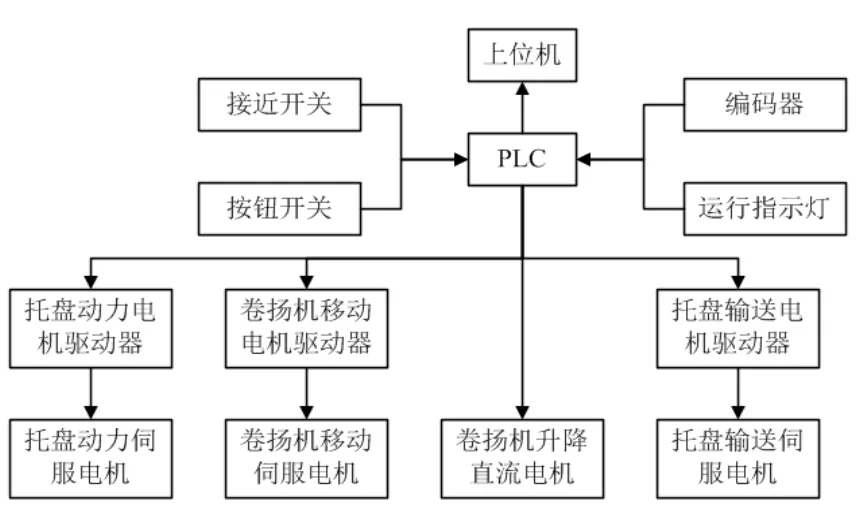

图7为长料钢材立体仓库的控制系统结构图,上位机与PLC之间采用自由口通信,将操作人员的各种操作指令(如存取货、调试和急停等)传送至PLC,PLC控制电机、电磁离合器、电子推杆及电磁吸盘,完成指定的操作[8~10]。同时,PLC通过自由口通信将现场的信息以及运行状况,反馈至上位机,经过上位机软件处理后以直观的形式展示与电脑屏幕上,供操作人员确定设备执行状况。

图7 控制系统结构图

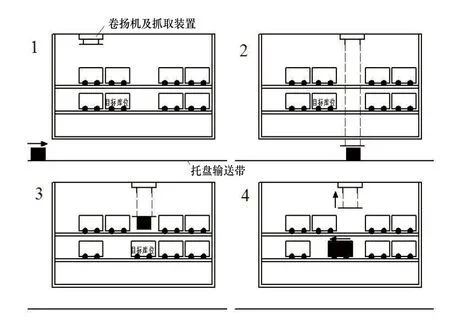

控制系统运行流程如图8所示。图中1至4顺序表示了入库过程的工作流程。1中指定目标库位后,系统生成的控制指令通过串口发送到PLC,托盘输送带将钢材平移至入库巷道下方,卷扬机同时向入库巷道上方移动。2中卷扬机和钢材都到达预定位置后,卷扬机缆绳下降直到缆绳端部安装的电磁吸盘抓紧钢材托盘,然后提升缆绳将钢材提升到目标库位上方。3中在钢材提升到位后,目标库位右移至钢材下方,缆绳下降将钢材放入目标库位中。4中钢材放入目标库位中后,缆绳提升到货架顶端,目标库位左移回到原位置,至此入库控制完成。

出库的控制流程和入库相反,指定出库目标库位后,卷扬机移动到出库巷道上方,目标库位移动到出库巷道中,卷扬机缆绳下降直到缆绳端部安装的电磁吸盘抓紧钢材托盘后再提升到库位上方,然后目标库位移回原位置,卷扬机缆绳下降将钢材放入传送带上,最后传送带将钢材运移到出口,至此出库控制完成。

图8 控制系统运行流程图

3 系统调试

长料钢材立体仓库的模型样机共2层,每层4个库位,实物样机如图9所示。经过调试,该立体仓库达到了预期的目标,其主要有以下三个特点:

1)采用一套动力装置将动力传递到每层货架托盘上,实现货架的连续排列;在存取货物时,移动托盘留出一条作业巷道,实现任意货物的存取,该方案大大减少了对硬件设备的需求,降低了设备成本。

2)卷扬机边板使用了剪叉机构来辅助钢丝绳升降,可有效防止提升或者移动货箱过程中货箱摆动;剪叉机构末端的平行四边形结构可使钢丝绳在伸缩过程中保持门机与货箱平行,保证了抓取动作的稳定性。

3)长料钢材立体仓库采用模块化设计,大型货仓可采用多套系统并行使用,可大大简化了控制的复杂程度,提高了存取效率。

4 结论

通过借鉴现有自动化立体仓库的优势,结合钢材本身超长、超重等属性,对长料钢材立体仓库进行了机械结构设计及控制运行方式设计,通过自动控制解决了目前钢材生产企业存在的人工出入库劳动强度大、成本高、效率低问题,具有一定的工程实际意义和实用价值,其技术方法对其他超长超重的货物的自动化储存有一定的借鉴意义。

[1]樊贵香,闫执中.自动化仓库的发展现状及展望[J].机械管理开发,2010,25(1):121-122,124.

[2]肖华,陈关胜,曹安全,等.钢瓶自动化仓库优化设计与轨道布置研究[J].机械设计与制造.2017(4):189-192.

[3]马岩,赵敬光,李虎,等.数控立体仓库的升降车结构设计及分析[J].制造业自动化.2016.38(9):37-40.

[4]吕栋腾.一种垂直升降立体车库的研究[J].锻压装备与制造技术,2016,51(6):44-47.

[5]唐性宇,马笑.自动化立体仓库在铝型材行业的应用[J].轻合金加工技术.2016,44(3):48-53.

[6]贺秀芳.新日铁君津厂建成自动化带卷仓库[J].轧钢.1994,(3):61.

[7]施亚农.产成品智能化仓库的系统结构[A].中国机械工程学会物流工程分会自主创新实现物流工程的持续与科学发展—第八届物流工程学术年会论文集[C].中国机械工程学会物流工程分会.2008:9.

[8]苏晓峰,史启程,刘金颂,等.基于PLC的工业自动化立体仓库控制系统设计[J].自动化与仪器仪表.2016,197(3):119-121.

[9]朱建军.立体仓库实训教学设备的设计[J].实验室研究与探索.2017,36(1):277-279.

[10]王虎军.基于PLC的垂直升降未立体车库控制系统的设计与研究[D].兰州交通大学,2016.