基于绿激光图像识别的热态大型锻件长度尺寸测量

王 颖, 张玉存(燕山大学, 河北 秦皇岛 066004)

1 引 言

伴随着装备制造业的不断发展,大型锻件的需求规模将不断扩大。在锻件的生产过程中,锻件尺寸的测量十分重要。目前,大锻件测量仍采用人工接触式测量方法,不仅条件恶劣,误差大,而且为减少废品,不得不加大加工余量,造成成本不必要的提升。因此,改进大型锻件的测量系统对提高生产效率,降低生产成本具有非常重要的意义。

近年来,各国学者对锻件尺寸测量进行了大量的研究。Bokhabrine Y[1~3]研制一种地面激光雷达测量系统,通过获取锻件不同点的点云数据,进行点云拼接,达到测量锻件尺寸的目的;岡本陽等人[4]采用双目立体视觉方法测量大型壳体容器锻件的内径和外径,该方法已经应用于石油容器锻造过程的在线测量;意大利布雷西亚大学和MERMEC公司[5]共同研发了基于3D相移激光扫描的CLOUDSCAN系统,该系统用点云生成锻件三维结构;付献斌,张玉存等人[6,7]提出一种光学非接触测量方法,通过激光扫描技术实现了圆筒形锻件内径和外径的测量;李群等人[8]提出一种异形热态锻件几何尺寸测量方法,通过提取锻件表面轮廓调制的激光条纹二维信息实现了异形锻件尺寸测量;胡春海等人[9]建立一种双CCD模型,利用双CCD的视差原理对锻件进行三维重建从而实现锻件的测量;刘卫亮[10]提出一种结构光三维锻件测量方法,利用白光投射到锻件表面,通过CCD相机拍摄光线偏移的结构光图像,还原锻件的三维形貌。基于这些研究的成果,作者从另一角度出发,运用图像识别和伺服系统相结合的方法,设计了一种基于绿激光图像识别的热态大型锻件长度尺寸测量系统。

2 热态锻件尺寸测量系统

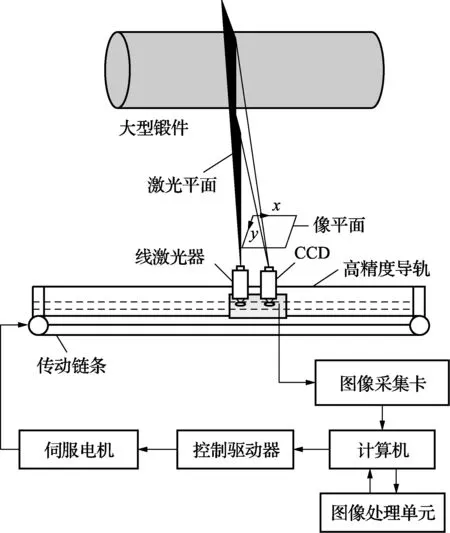

锻件尺寸测量系统主要由绿激光器、CCD相机、导轨和伺服系统构成,如图1所示。激光器和CCD相机被固定在可沿导轨移动的平台上,平台的移动方向与锻件轴线保持严格平行。导轨上装有光栅尺,它与计算机和伺服电机形成闭环伺服系统。随着激光线和CCD的移动,激光线在锻件不同位置的图像被实时获取。同时,系统也会得到激光线的位置信息。当系统将检测到激光线移动到锻件一侧边缘时,将记录下激光线此时的位置信息。同理,当激光线移动到锻件另一侧边缘时,会得到相应的位置信息。这两个信息就是所需的锻件尺寸信息。

图1 锻件尺寸测量系统

3 测量原理

为了测量锻件的长度尺寸,需要对得到的绿激光扫描锻件的动态图像进行分析。CCD拍摄的彩色动态图像是像素坐标x、y和时间t的函数f(x,y,t):

f(x,y,t)=[r(x,y,t),g(x,y,t),b(x,y,t)]

(1)

式中:r(x,y,t)、g(x,y,t)、b(x,y,t)分别是图像像素坐标(x,y)处在时间t的红色、绿色、蓝色灰度值。

当图像中(x,y)点像素灰度值随时间发生变化时,可以用该点像素灰度值对时间的导数来描述这种变化的剧烈程度。即:

(2)

设在某一时刻Tm位于像素坐标第Y列的像素点构成列向量Fm:

Fm=[f(1,Y,Tm),f(2,Y,Tm),…,f(n,Y,Tm)]T

(3)

式中:m=1,2,3,…;x=1,2,3,…,n。

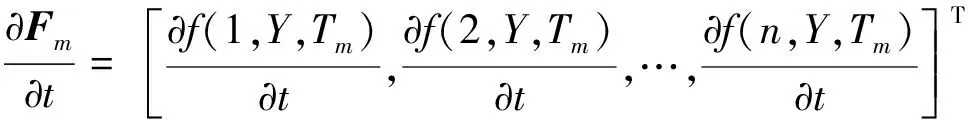

Fm对时间t的导数为:

(4)

此向量达到极值的时刻对应着动态图像在第Y列出现竖直边缘的时刻。而一阶导数的极值点对应二阶导数的过零点。对式(4)再次求导,得:

(5)

对式(5)做离散化,得到式(5)的二阶差分形式为:

(Fm+1-Fm)-(Fm-Fm-1)=Fm+1-2Fm+Fm-1=

[f(1,Y,Tm+1)-2f(1,Y,Tm)+f(1,Y,Tm-1),

f(2,Y,Tm+1)-2f(2,Y,Tm)+f(2,Y,Tm-1),…,

f(n,Y,Tm+1)-2f(n,Y,Tm)+f(n,Y,Tm-1)]T

(6)

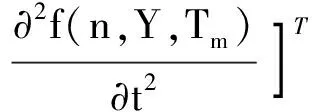

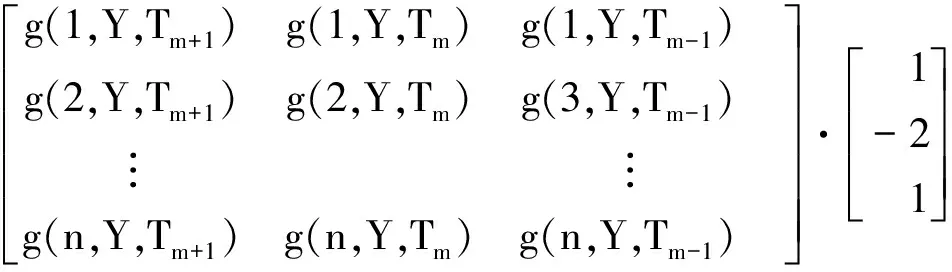

将式(6)写成矩阵的形式为:

Fm+1-2Fm+Fm-1=

(7)

式(7)中列向量Fm+1-2Fm+Fm-1可反映出此列各像素的变化趋势,取此向量各元素的均值,即:

f(i,Y,Tm-1)]

(8)

式(8)反映了整列像素值的变化趋势。其中,i为像素坐标第i行。当F值与前一时刻相比,符号发生改变时,说明该时刻∂Fm/∂t达到了极值,即图像第Y列在该时刻出现竖直边缘。

本系统中,当激光线未投射到锻件表面时,其在CCD所成图像中为一条直线。而当激光线投射到锻件表面时,由于CCD相机主光轴与激光线不在同一平面上,故在CCD的成图中,锻件上的激光线与背景中的激光线会不在同一直线上,如图2所示。

激光线投射到锻件前后的这种变化为检测锻件边缘提供了依据。由于激光器和CCD相机相对静止,所以CCD所成的图像中,背景区域的激光线在图像中的位置是固定不变的。故可以通过激光线所在列像素灰度的变化来确定激光线移动到锻件边缘的时刻。

由于本系统中激光线是绿色的,因此只对绿色分量Gm进行计算。式(7)可简化为:

图2 锻件上的激光线与背景中激光线

(9)

由于激光线在图像中有一定宽度,为使测量结果更加准确,可用3列像素灰度的平均值来代替1列像素灰度,即令

g(x,y+1,t)]

(10)

令i∈[a,b],式(8)可改为

2g1(i,Y,Tm)+g1(i,Y,Tm-1)]

(11)

在锻件右侧边缘测量过程中,由于锻件表面温度较高,亮度较大,易使CCD感光元件达到饱和,这会干扰系统对绿激光的识别。

将绿激光线和锻件区分开,用绿色分量与红色分量灰度值的差代替单一绿色分量的灰度值,式(9)变为:

Gm+1-2Gm+Gm-1=

(12)

用g(x,y,t)-r(x,y,t)替换g(x,y,t)代入式(10)中得:

h(xi,Y,Tm)=

[g(i,Y,Tm)-r(i,Y,Tm)]+

(13)

用h(i,Y,Tm)代替g1(i,Y,Tm),式(11)变为:

2h(i,Y,Tm)+h(i,Y,Tm-1)]

(14)

式中:a,b分别为锻件区域像素行坐标的上下限;Tm-1和Tm+1分别为前一时刻和下一时刻。

当检测锻件右侧边缘时,将每帧图像的a,b和Y代入式(14),求出H值。而当检测锻件左侧边缘时,将每帧图像的a,b和Y代入式(12),求出G值。通过H值和G值的变化来确定激光线是否移动到锻件边缘。

4 实 验

4.1 实验系统

为验证所设计系统的可行性,构建了一个实验平台,平台由以下3部分组成:(1)工业CCD相机,型号为MV-VE078SM/SC,最大分辨率1 024×768,CCD成像靶面尺寸为4.65 μm×4.65 μm。镜头焦距为12 mm, 30帧/s。(2)线激光器,型号为MGL-III,输出功率200 mW,波长532 nm,张角30°。(3)高精度导轨,型号为BGXS45BE,行进误差小于40 μm。

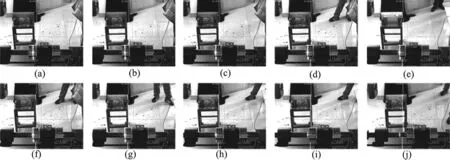

4.2 锻件右、左侧边缘定位

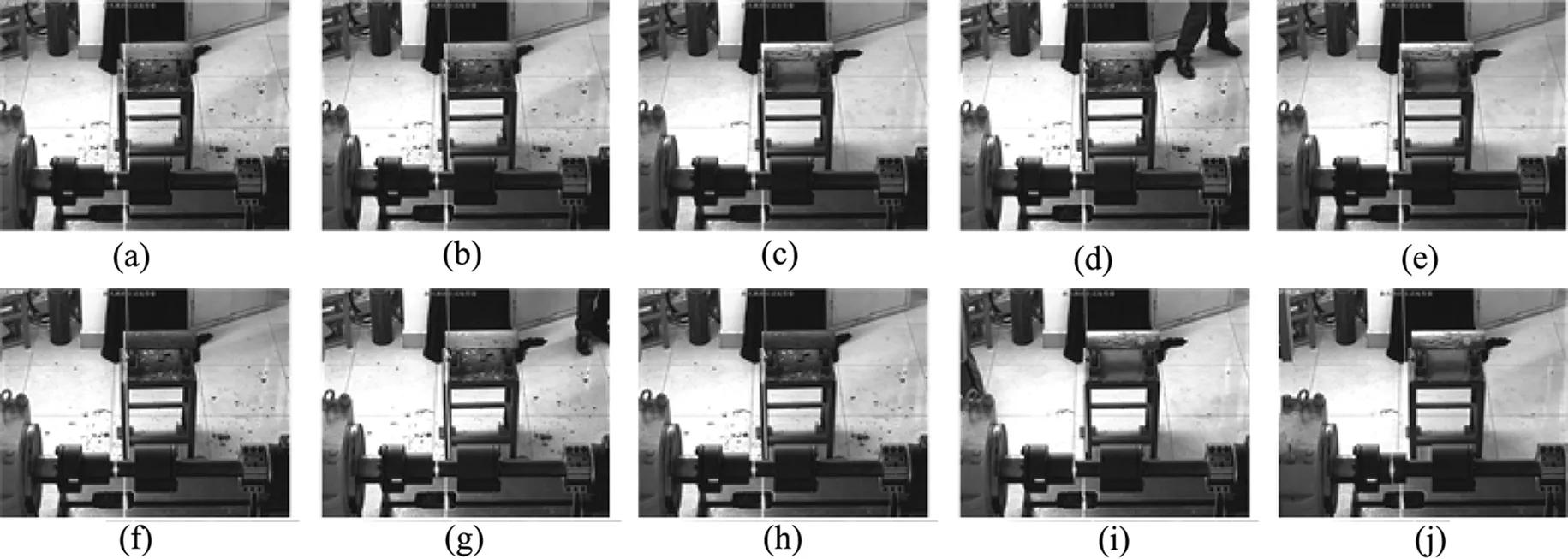

用箱式电阻炉将长度为400 mm、直径为100 mm的标准锻件加热到1100 ℃后取出安放在锻件架上,使锻件轴线与激光线移动方向保持平行。然后在激光线从接近到远离锻件右侧边缘的动态图像中,按时间顺序提取10帧图像,如图3所示。

同右侧边缘一样,在锻件从接近到远离左侧边缘的动态图像中按时间顺序提取10帧图像,如图4所示。

图3 锻件右侧边缘采样图像

图4 锻件左侧边缘图像

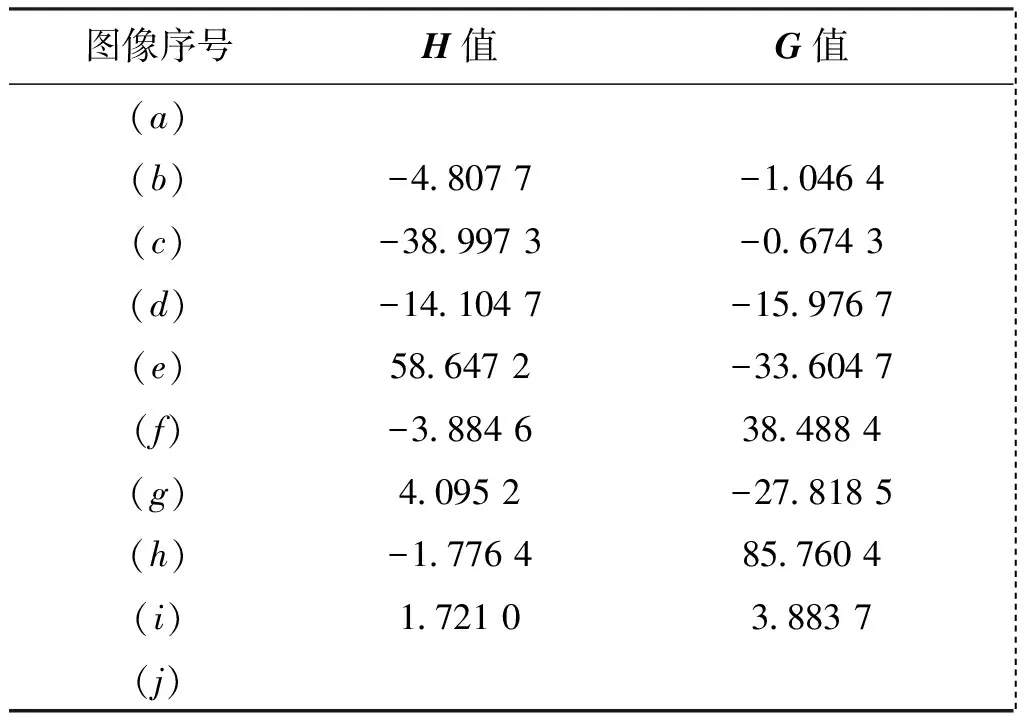

图3中,锻件区域位于像素坐标第120行和205行之间,即a=120,b=205。背景区域的激光线位于像素坐标第451列,即Y=451。将这10帧图像的a、b和Y分别代入式(14)中,得到对应的H值见表1。

图3(d)与图3(c)相比,当激光线投射到锻件上时,在所成的图像中,锻件上的激光线与背景区域的激光线不在一条直线上。因此需要改变Y值。通过绿激光识别程序测得锻件上绿激光线中心位于图像像素坐标第438列,即a=120,b=205,Y=438。将这10帧图像的a,b,和Y分别代入式(15):

2g1(i,Y,Tm)+g1(i,Y,Tm-1)]

(15)

得到对应的G值见表1。

表1 锻件右、左侧边缘H值和G值

由表1可知,图3中第5幅图像的H值与前一时刻相比,符号发生改变且变化程度较大。故第5幅图像激光线所在的位置为锻件右侧边缘的位置。图4中第6幅图像的G值与前一时刻相比,符号发生改变且变化程度较大,故第6幅图像中激光线的位置作为锻件左侧边缘的位置。

4.3 锻件尺寸测量

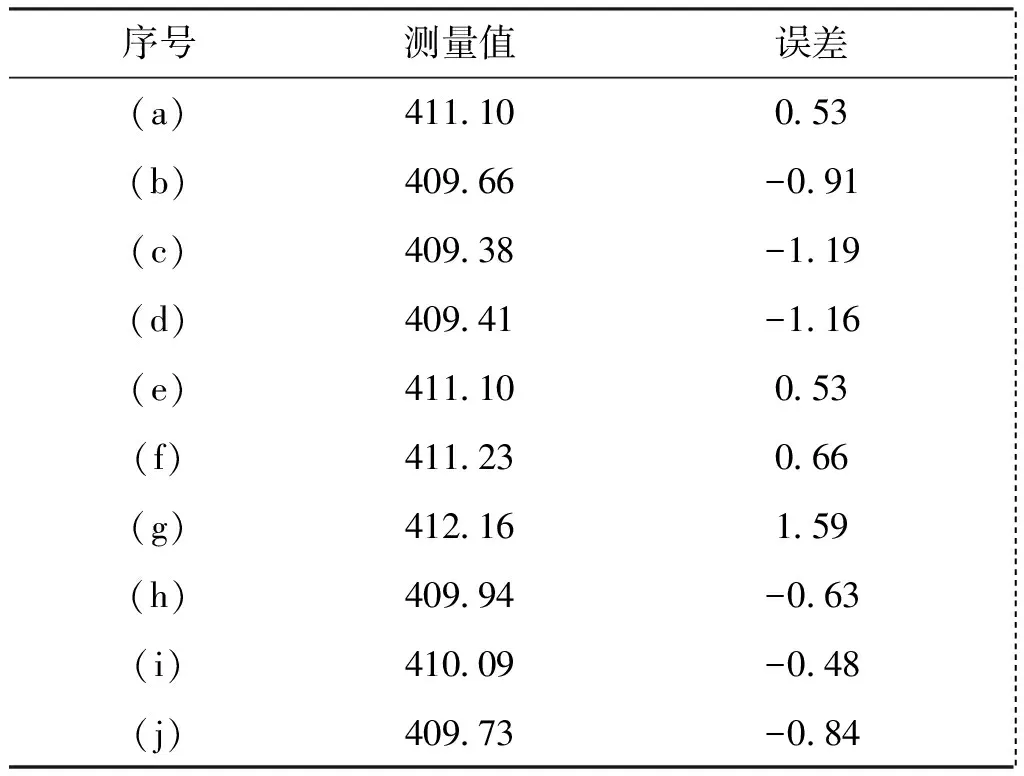

锻件左侧和右侧两个边缘的位置信息便是需要的锻件的长度尺寸信息。应用此系统对同一锻件进行10次测量,由于实验工件尺寸相对较小,所以用小型卡钳测量的尺寸作为真实值,真实值为410.57 mm,得到的结果见表2。

表2 锻件测量结果 mm

从表2中可以看到,此系统的测量误差小于 ±2 mm, 满足测量精度要求。本实验中,由于锻件架并不是固定的,无法保证激光线移动方向与锻件轴线严格平行,因此会对测量结果造成影响。但在实际生产过程中,导轨将固定在墙壁上,锻件在测量时也是固定在锻压机上,因此这种影响会非常微小,可以忽略不计。

5 结 论

本文设计了一种将图像识别和伺服控制相结合的大型热态锻件长度尺寸测量系统,该系统通过绿激光定位锻件边缘的位置来实现对锻件的长度尺寸的自动测量。实验结果表明:该系统最大测量误差小于±2 mm,可以满足锻件尺寸测量的需求。该系统应用到实际生产中,很好地解决了大锻件加工过程中几何尺寸难以实时测量的问题,并可以提高锻件的长度测量精度。该系统的应用可以降低生产成本,提高生产效率。

[参考文献]

[1] Bokhabrine Y, Lew F C, Lew Y V,etal. 3D laser system for shell dimension measurement during forging[C]//International Forgemasters Meeting (IFM), Santander, Spain, 2008: 345-348.

[2] Bokhabrine Y, Lew F C, Lew Y V,etal. 3D reconstruction of hot metallic surfaces for industrial part characterization[J].ImageProcessing:MachineVisionApplications, 2009, 725101-725107.

[3] Bokhabrine Y, Lew F C, Lew Y V,etal. 3D characterization of hot metallic shells during industrial forging[J].MachineVisionandApplications, 2012, 23: 417-425.

[4] 岡本陽, 和佐泰宏, 香川恭徳. 熱間大型鍛鋼品の形状計測装置の開発[J]. 神戸製鋼技報, 2007,57(3): 29-34.

[5] Gianfranco G, Pasquale A, Giorgio V,etal. 锻造中尺寸的控制: 2D和3D激光测量系统[J]. 锻造与冲压, 2010, 2010(S): 68-73.

[6] Fu X B, Liu B, Zhang Y C. Measurement technology of the hot-state size for heavy shell ring forging[J].IntJofAdvManufTechnol, 2013, 65(1-4):543-548.

[7] 张玉存, 付献斌, 齐艳德, 等. 大型筒节热态锻件外径在线测量技术研究[J]. 计量学报, 2011, 32(5): 427-431.

[8] 李群, 韩俊霞, 张玉存. 异形热态锻件几何尺寸测量方法的研究[J]. 计量学报, 2014, 35(2): 97-101.

[9] 胡春海, 刘斌, 郑龙江. 基于双CCD的锻件尺寸测量的研究[J]. 红外与激光工程, 2008, 37(S1):11-14.

[10] 刘卫亮. 基于结构光三维测量的大锻件图像处理算法的研究[D]. 上海:东华大学,2014.