国产和日本CPVC树脂的热稳定性对比

刘炜奇

(1.山东省潍坊第一中学,山东 潍坊 261205;2.山东高信化学股份有限公司,山东 潍坊 261200)

氯化聚氯乙烯(CPVC) 树脂是聚氯乙烯(PVC)树脂经过氯化改性后的产品。由于氯含量的提高,分子间极性增大,CPVC树脂具有更加优良的耐腐蚀性、耐热性、阻燃性、机械强度等性能,可制作成管材、管件、板材、片材、注塑件等,广泛应用于建筑、化工、电力、消防、电器等领域。

我国CPVC树脂的研究与生产比国外晚20余年,早期的生产技术及规模、产品质量及应用领域与美国和日本相比存在一定的差距,表现为随着CPVC树脂氯含量的提高,其热稳定时间缩短,热稳定性变差,在加工过程中不易塑化等问题。但近年来,在原料厂家提高氯化专用PVC树脂性能的基础上[1],国内CPVC厂家加大了研发力度,通过对助剂、氯化工艺、氯化设备等诸多因素的调整和提高,使CPVC树脂的工艺技术及质量有了很大的提升,基本达到日本同类产品的水平。

热稳定性的优劣是影响CPVC树脂加工性能的主要因素[2],笔者选用同为水相悬浮法生产的国产和日本CPVC树脂,重点对其进行动态和静态热稳定性进行对比分析。

1 试验部分

1.1 主要试验原料

CPVC树脂,挤出级J-700,注塑级Z-500,山东高信化学股份有限公司;CPVC树脂,挤出级58K,注塑级24K,日本积水化学工业株式会社;其他助剂均为市售。

1.2 主要试验设备

自动电位滴定仪,ZDJ-4B,上海仪电科学仪器股份有限公司;低温恒温槽,NC-100,南京凡帝朗信息科技有限公司;转矩流变仪,RM-200C,哈尔滨哈普电气技术有限公司;平板硫化机,XLB-D/Q,上海第一橡胶机械厂;开放式炼胶机,XK-160,江苏锡山市新华橡塑机械厂。

1.3 样品制备与性能测试

1.3.1 试验配方

CPVC,100份;甲基锡稳定剂,3.0份;润滑剂,2.5份;冲击改性剂,6.0份;填料,5.0份。

1.3.2 样品制备

按配方要求准确称量CPVC树脂和助剂,先采用高速混料机混合均匀,出料后再采用开放式炼胶机塑炼5 min,出片,然后采用平板硫化机制板,平板硫化机上下板温度为185 ℃,模压过程中加压至15 MPa保压5 min,再保压冷却5 min,取片,试片厚度为2 mm。

1.3.3 性能测试

氯含量按照GB/T 7139—2002《塑料 氯乙烯均聚物和共聚物氯含量的测定》中的燃烧瓶法测试。

K值按照GB/T 3401—2007《用毛细管黏度计测定聚氯乙烯树脂稀溶液的黏度》中的方法B测试。

动态热稳定性采用转矩流变仪进行测试。转矩流变仪转子型号为roller转子,3个区的加热温度均为185 ℃,转子转速分别为40、60 r/min,填充系数为(75±1)%。

静态热稳定性按照下面2个方法进行测试。

(1)按照山东高信化学股份有限公司的企业标准Q/0700WGX 004—2016《氯化聚氯乙烯》测定CPVC树脂的热分解温度,具体方法为:在预先洗净并烘干的试管(外径16±1 mm,壁厚0.8~1.0 mm,长150~160 mm)中装入试样,高度为50 mm,装样时要轻微震动,不要使试样装得太紧。用中心插入小玻璃管(内径2~3 mm,长约100 mm)的塞子塞住试管,将长30 mm、宽10 mm的刚果红试纸折叠插入小玻璃管内,使刚果红试纸下端距试样表面25 mm。将试管浸入油浴中,使试样的表面与油面在同一水平线上。然后将油浴升温,当油浴温度升至60 ℃时,控制升温速度为2 ℃/min继续升温。当观察到刚果红试纸下端变为兰色时,此时油浴的温度即为试样的热分解温度。

(2)采用平板硫化机进行静态热稳定性测试。将试片裁剪为边长为1 cm的正方形,放入平板硫化机中,上下板温度设置为200 ℃,试片厚度设置为0.5 mm,模压过程中加压至10 MPa,按测定时间保压,然后再保压冷却5 min,取片,观察样片降解变黄的程度。

2 结果与讨论

2.1 CPVC树脂的基本性能

为避免因CPVC树脂基本性能(如氯含量、K值等)的差异而影响热稳定性对比的准确性,笔者首先对各CPVC树脂进行了基本性能的检测,结果见表1。

表1 CPVC树脂的基本性能Table 1 Basic properties of CPVC

K值为树脂平均聚合度的度量值,K值越高,则平均聚合度越高。对相同生产工艺的CPVC树脂而言,K值越高,表明在氯化过程中PVC分子链断裂得越少,则其性能越好。由表1可知:同一用途、不同厂家的CPVC树脂的K值和氯含量均相差不大。

2.2 CPVC树脂的动态热稳定性

转矩流变仪的测试环境更接近于实际加工,可连续、准确地对材料的流变性能进行测定,是研究材料流动、塑化、热、剪切稳定性的理想设备。转速分别为40、60 r/min时,采用转矩流变仪对CPVC树脂进行流变试验,检测数据见图1、图2和表2。根据图1和图2进行粗略分析可知:在CPVC树脂的氯含量和K值基本相同的前提下,无论转速是40 r/min还是60 r/min,国产和日本CPVC树脂的流变曲线基本重合,特别是注塑型树脂,重合度相当高。

(a)转速40 r/min

(b)转速60 r/min图1 挤出级CPVC树脂的流变曲线Fig.1 Rheological curve of extrusion grade CPVC

(a)转速40 r/min

(b)转速60 r/min图2 注塑级CPVC树脂的流变曲线Fig.2 Rheological curve of injection grade CPVC

表2 CPVC树脂的流变试验数据Table 2 Rheological test data of CPVC

下面再根据表2的流变数据进行具体分析。

(1)对于挤出级CPVC树脂而言,国产树脂的最小扭矩和最大扭矩略小于日本树脂,热稳定时间略短于日本树脂;在40 r/min的转速下,国产树脂的塑化时间与日本树脂相比相差较大,但转速增加到60 r/min后这个差距大幅缩小;在40 r/min的转速下,国产树脂的塑化能耗几乎只有日本树脂的一半,转速增加到60 r/min后也只有日本树脂的2/3。

(2)对于注塑级CPVC树脂而言,国产树脂的最小扭矩和最大扭矩略高于日本树脂,热稳定时间略长于日本树脂,塑化时间略短于日本树脂,且塑化能耗也大大低于日本树脂,在转速60 r/min时国产树脂的塑化能耗只有日本树脂的37%,表明国产树脂的综合性能已超过了日本树脂。

另外,从测试结束后熔融料块的外观来看,国产J-700在白度和光泽度方面略差于日本58K,料块偏黄;而国产Z-500料块的白度和光泽度则优于日本24K。

以上数据表明国产CPVC树脂的动态热稳定性能与日本CPVC树脂相差不大,动态热稳定性能良好,可满足大部分的后加工处理。国产CPVC树脂在塑化能耗方面显示出优良的性能,大大低于日本CPVC树脂,在实际加工中更加节能。

2.3 CPVC树脂的静态热稳定性

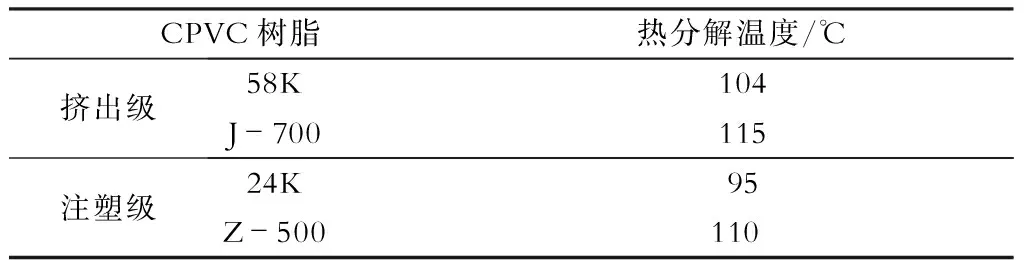

(1)热分解温度。

在实际生产中,山东高信化学股份有限公司对CPVC树脂热分解温度的要求为≥80 ℃。国产和日本CPVC树脂的热分解温度见表3。

表3 CPVC树脂的热分解温度Table 3 Thermal decomposition temperature of CPVC

由表3可知:所有CPVC树脂的热分解温度均≥80 ℃,且国产CPVC树脂的热分解温度高出日本CPVC树脂10 ℃以上。

(2)平板硫化试验。

图3为不同模压时间下CPVC树脂的模压样片。

图3 不同模压时间下CPVC树脂的模压样片Fig.3 CPVC test samples prepared by compression moulding for different time

从图3可以看出:①对于挤出型CPVC树脂,未经平板硫化时,日本58K样片的白度略好于国产J-700;而经过200 ℃模压后,在前20 min,2种树脂的样片白度几乎一样,但在20 min后,日本58K的样片白度要好于国产J-700,表明日本58K的静态热稳定性优于国产J-700。②对于注塑型CPVC树脂,未经平板硫化时,日本24K样片的白度要好于国产Z-500,但在经过200 ℃模压20 min后,国产Z-500样片的白度要明显好于日本24K,表明国产Z-500的静态热稳定性要优于日本24K。样品变色是由于脱氯化氢产生共轭双键引起的,树脂中存在的双键使相邻的氯原子发生共轭效应,促使进一步脱出氯化氢;随着共轭双键的不断增加,样片颜色越来越深[3]。

静态热稳定性的测试结果与动态热稳定性测试结果类似,均为日本挤出型CPVC树脂的热稳定性优于国产CPVC树脂,而国产注塑型CPVC树脂的热稳定性要优于日本CPVC树脂。

值得注意的是,日本58K的热分解温度低于国产J-700,但其在平板硫化试验中表现出的静态热稳定性反而优于国产J-700。这可能是J-700的原料PVC树脂在聚合过程中添加了热稳定剂,导致其热分解温度较高,但实际上其含有的缺陷结构比日本58K多,因此其在平板硫化试验中降解程度更大,颜色更深。

3 结语

通过试验可以看出:在氯含量和K值基本一致的前提下,日本挤出型CPVC树脂的热稳定性优于国产CPVC树脂,而国产注塑型CPVC树脂的热稳定性要优于日本CPVC树脂,但差距都不是很大。此外,国产CPVC树脂的塑化能耗大大低于日本CPVC树脂,在实际加工中更加节能,有利于降低生产成本。

[参考文献]

[1] 孙丽朋,袁辉志,王晶,等.氯化聚氯乙烯树脂的生产现状及发展前景[J].齐鲁石油化工,2014,42(4):336-340.

[2] 靖志国,刘军,熊新阳.CPVC的不稳定性分析[J].聚氯乙烯,2014,42(4):32-34,38.

[3] 王艳芳,徐保良,滕谋勇,等.国产CPVC树脂和进口树脂性能的对比分析[J].塑料工业,2011,39(增刊1):72-75,78.