耐油PVC材料的开发

高云方

(浙江峰源新材料科技股份有限公司,浙江 台州 318000;台州天达源科技有限公司,浙江 台州 318000)

PVC树脂是一种廉价易得的通用树脂,可以根据产品的具体需求,通过添加不同的增塑剂、稳定剂、填充剂等制造出符合需求的塑料制品,在电线电缆、卫浴通水软管、厨房设备用软管、浇水用软管、建筑给排水、市政工程给排水、化工管道、门窗异型材、塑料包装材料、薄膜及医疗制品等领域得到了广泛的应用。尤其在中国,由于电石法PVC树脂的成本优势明显,货源充足,使得PVC材料更易获得市场的广泛青睐。

但是PVC材料自身也存在一些缺点,如在硬制品领域存在韧性不足、热变形温度不高等缺点,在软制品领域存在增塑剂具有一定的毒性及迁移等问题。一些低端的PVC加工企业由于配方技术落后,所生产的制品存在铅、镉等重金属的污染问题,使PVC材料长期以来被贴上低档、廉价、不环保的标签。同时,PVC软制品中添加的增塑剂是以偶极力与PVC树脂进行结合的,穿插于分子链之间,而不是通过化学反应形成化学力(共价键)结合的,其虽然改进了PVC树脂的柔软性能,并能较长时间存留在塑料中,但与一些液体或固体介质接触时,因这种偶极力结合的方式并不牢固,仍然会通过抽出或交换的方式进入另一种介质中,尤其在一些油类介质中存在不同程度的抽出问题,使PVC软制品在需要包装、输送或接触一些油类介质(如食用油、润滑油、汽油)的应用领域中存在较大的局限性,可能会由于增塑剂的抽出或PVC材料的吸油溶胀等造成材料性能劣化,并影响其长期使用。

对于一般的输油软管,过去常采用氯丁橡胶和丁腈橡胶来生产,两者的比例各占一半。而现在生产的输油软管,对耐油性能要求特别严格时(比如输送汽油或轻质柴油),外层一般是CPE,内层采用丁腈橡胶[1];而对于耐油性能要求不太严格时(如输送普通润滑油、车用发动机油),则全部采用CPE作为原料来生产。采用这种方式来生产输油软管时需要进行硫化操作,这是一个比较耗能又污染环境的工序,所使用的各种硫化助剂气味难闻,员工工作环境恶劣,而大部分企业采用蒸汽硫化,其需要建立较长的蒸汽硫化管道,还要确保一定的蒸汽压力及一定的硫化时间,生产效率不高,成品硫化后气味大,在消费者使用废弃后难以回收利用。

如果采用PVC材料来生产输油软管,则具有加工简便、能耗较少、挤出工序简单、不用硫化、生产车间洁净、生产效率较高、成品无味、回收方便等优点。但目前采用PVC材料来生产输油软管的企业还不多,主要原因是其耐油性能不够理想,需要进一步提高。

为提高PVC材料的耐油性能,拓展PVC材料的应用领域,多年来科研人员进行了很多探索,同时PVC加工助剂的生产技术更新换代,新产品也越来越多,给配方设计人员提供了更多的选择。目前,一些耐油PVC材料的研究多是以通用增塑剂——DOP为基础增塑剂,通过添加丁腈橡胶等来提高其耐油性能,还有一些科研人员采用交联改性的方式来提高PVC材料的耐油性能,但针对增塑剂、PVC树脂等来进行合理搭配优化的研究比较少。

针对在实际应用中容易接触到的油脂(食用油、润滑油、汽柴油等),笔者考察了PVC树脂聚合度,增塑剂、耐油改性剂的种类等对PVC材料耐油性能的影响,试图通过优化配方,开发出耐油PVC材料。

1 试验部分

1.1 主要试验原料

PVC-SG5,内蒙古君正化工有限责任公司;PVC-SG3,平均聚合度1 300,韩华化学(宁波)有限公司;PVC,DH2500,平均聚合度2 500,杭州电化集团有限公司; PVC,PX-1300,平均聚合度1 300,消光树脂,杭州电化集团有限公司;聚酯增塑剂,PN850,中等分子质量,中国台湾长春人造树脂厂股份有限公司;磷酸酯类增塑剂,磷酸三(2-氯丙基)酯(TCPP),浙江万盛化工有限公司;丁腈橡胶,P83,法国伊立欧公司;丁腈橡胶,SZ-830P,高纯度,国产;聚酯型TPU,S70,山东万华聚氨酯股份有限公司;CPE,135A,杭州科利化工股份有限公司;其他,市售。

1.2 主要试验设备与仪器

电子拉力试验机,WDW-S1D,济南法恩试验仪器有限公司;硬度计,LX-A,上海精密仪器仪表有限公司;电子天平(带密度装置),MP3002J,上海舜宇恒平科学仪器有限公司;开炼机,YX-120,东莞市启特自动化科技有限公司;平板硫化仪,FR-1418,上海发瑞仪器科技有限公司。

1.3 样品制备及测试方法

(1)混炼压片。

按照配方准确称量除增塑剂外的组分,加入PE袋中混合均匀,然后再加入增塑剂,混合均匀后将开炼机调至135 ℃、厚度调至1 mm后混炼压片,3 min后下片。

(2)平板硫化。

将平板硫化仪温度升至170 ℃(含有DH2500的配方升至180 ℃),采用1 mm厚度板控制塑化片厚度,将物料塑化压成250 mm×250 mm的试片编号备用。实际制样时因配方不同,采用平板硫化仪制得的试片的回弹性不同,可能导致其厚度存在差异,进而可能会对测试数据产生一定的影响,受试验条件所限,笔者只能忽略此影响。

(3)制样。

将平板硫化后的试片用哑铃刀切成哑铃试片。试验时为尽量节约片材,采用国标2型4 mm×75 mm哑铃裁刀裁切,哑铃试片长度为75 mm,窄平行宽度为4 mm,窄平行部分的长度为25 mm,标距为20 mm,每个配方制备20个哑铃试片。

(4)测试拉伸性能。

采用电子拉伸试验机进行测试,拉伸速度为250 mm/min,初始夹具间距为50 mm,测试方法参照GB/T 1040.1—2006《塑料 拉伸性能的测定 第1部分:总则》及GB/T 1040.3—2006《塑料 拉伸性能的测定 第3部分:薄塑和薄片的试验条件》。

(5)测试邵氏A硬度。

参照GB/T 2411—2008《塑料和硬橡胶 使用硬度计测定压痕硬度(邵氏硬度)》进行测试。

(6)耐油试验。

试验用的油及测试条件为:金龙鱼1∶1∶1食用调和油,测试条件为65 ℃×72 h;日产发动机油(SL/GF-3 10W-30),测试条件为65 ℃×48 h;92#汽油与0#柴油按体积比1∶1混合,测试条件为45 ℃×72 h。

每种油对应的每个配方取3个哑铃试片,首先将哑铃试片浸泡在试验油中,密封后放入带热风循环排气的标准试验烘箱进行高温加热。达到试验时间后将样品取出,用自来水加洗洁精清洗干净后放入同一试验烘箱中,在40 ℃烘干4 h至恒重,再烘干2 h后立即称重,其余测试项目待试片在实验室放置24 h后进行。

笔者主要通过试验前后哑铃试片质量的变化来考察其耐油性能,质量变化越小则耐油性能越好;同时,通过考察试验前后哑铃试片硬度、密度、拉伸强度、断裂伸长率等的变化来作进一步的评价。

2 材料选择及试验配方

2.1 PVC树脂

PVC树脂的聚合度不同,其分子链的缠结程度不同。严海彪等的研究结果表明:分子质量大的PVC树脂其分子链缠结量大,更能阻止增塑剂的迁出;分子质量小的PVC树脂分子链缠结量相对较少,增塑剂迁出相对更容易[2]。同等分子质量的PVC树脂,凝胶化处理可能对其耐油性能也有所影响。所以在配方设计时,选取了PVC-SG5、PVC-SG3、DH2500等3种不同聚合度的PVC树脂,同时选取了经过凝胶化处理的消光PVC-SG3型树脂来进行试验。

2.2 增塑剂

一般情况下,分子质量大的增塑剂不容易抽出或迁移,分子质量小的增塑剂容易抽出或迁移;极性小的增塑剂容易向极性小的介质抽出或迁移,极性大的增塑剂容易向极性大的介质抽出或迁移。增塑剂的烷基少,极性相对就大,容易向水等介质抽出,但却不容易向油类物质抽出。但不同种类的增塑剂可能又会有差别,所以在配方设计时选取了常见的DOP、氯化石蜡、DOTP、TOTM、PN850、TCPP等不同种类的增塑剂进行对比试验。

2.3 耐油改性剂

常用的耐油改性剂都是一些高分子固体弹性体,选择依据主要是相容性,只有相容性好才能在加工中起到改性的作用,在材料中可形成更多的网络缠结,能够对增塑剂起到很好的吸收和固定作用,以阻止增塑剂的抽出或迁移;同时由于耐油改性剂本身柔软,还能在软质PVC材料中起到一定的增塑软化作用,可以适当减少液体增塑剂的用量,从而减少增塑剂的析出。笔者分别选取进口的丁腈橡胶P83、国产高纯度的丁腈橡胶SZ-830P、国产聚酯型TPU S70、国产CPE 135A等不同种类的耐油改性剂来进行试验。

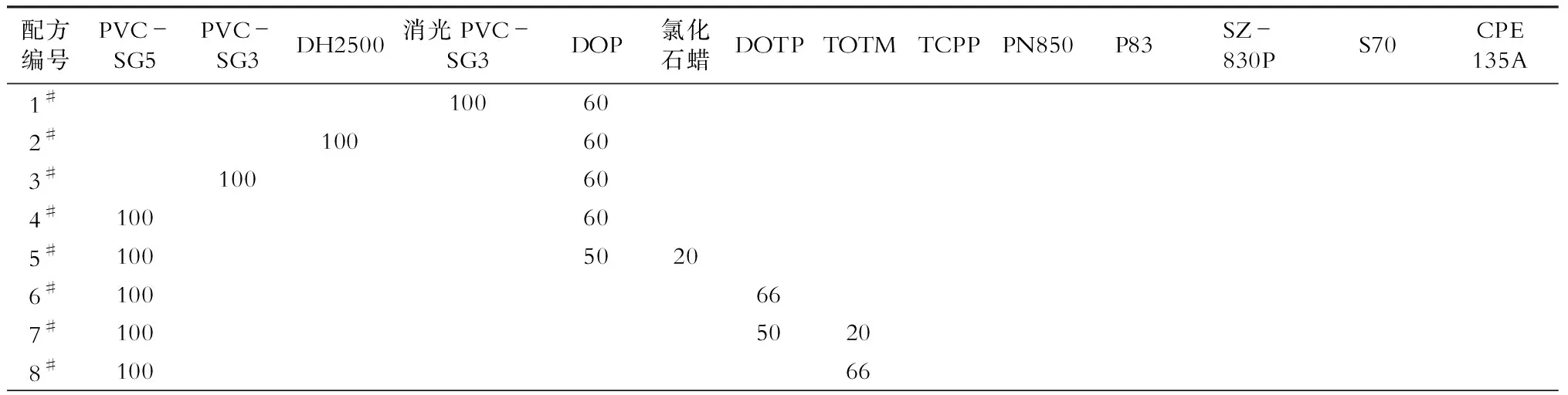

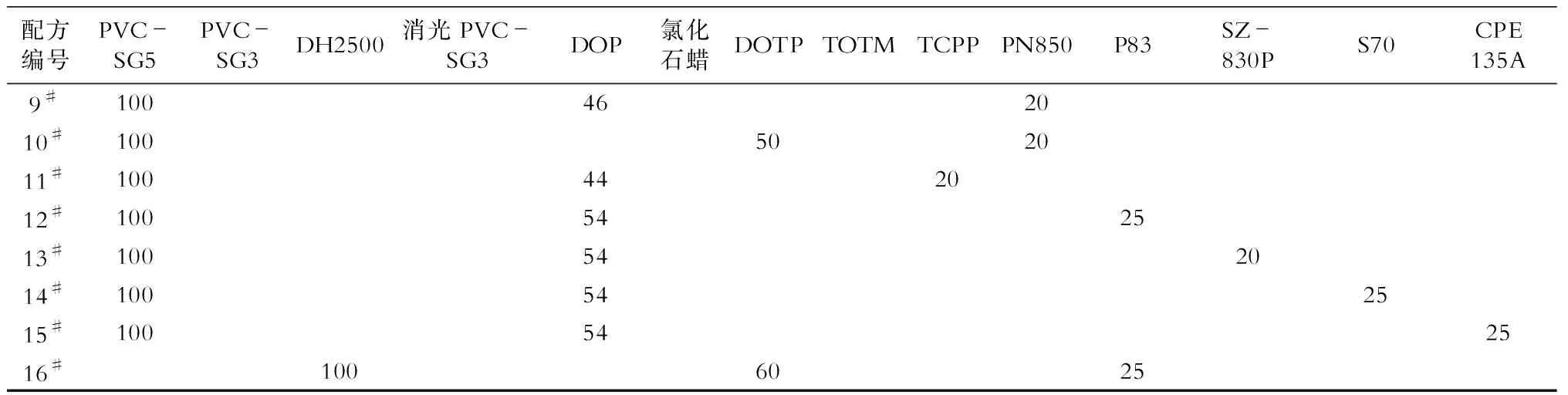

2.4 试验配方

根据上述讨论、分析,拟定的试验配方见表1。

表1 试验配方Table 1 Test formula 份

续表

3 结果与讨论

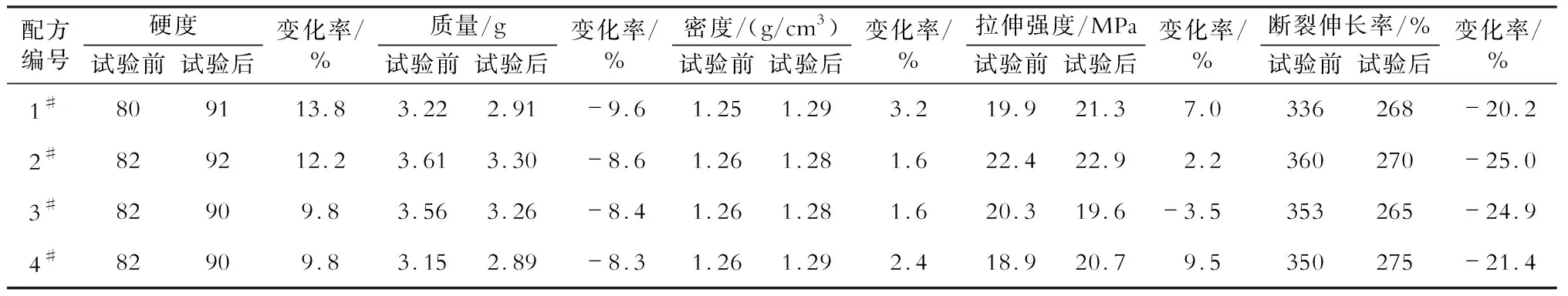

3.1 PVC树脂对耐油性能的影响

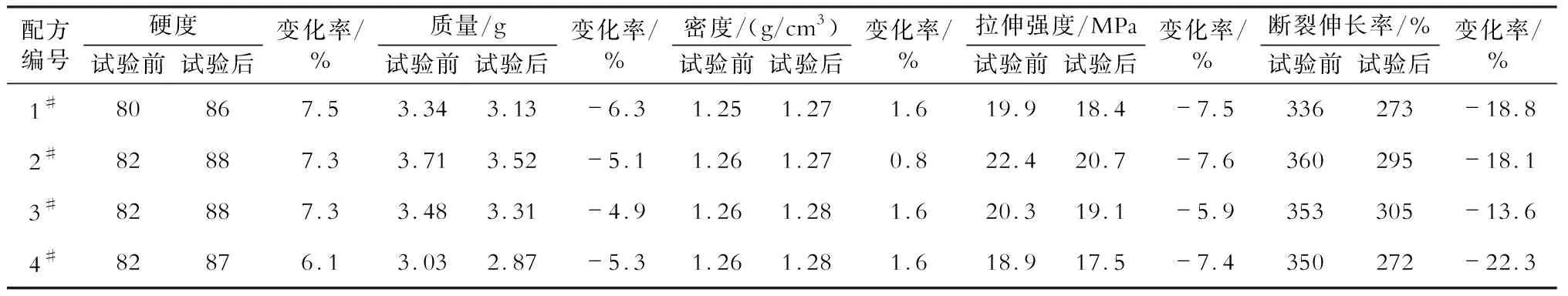

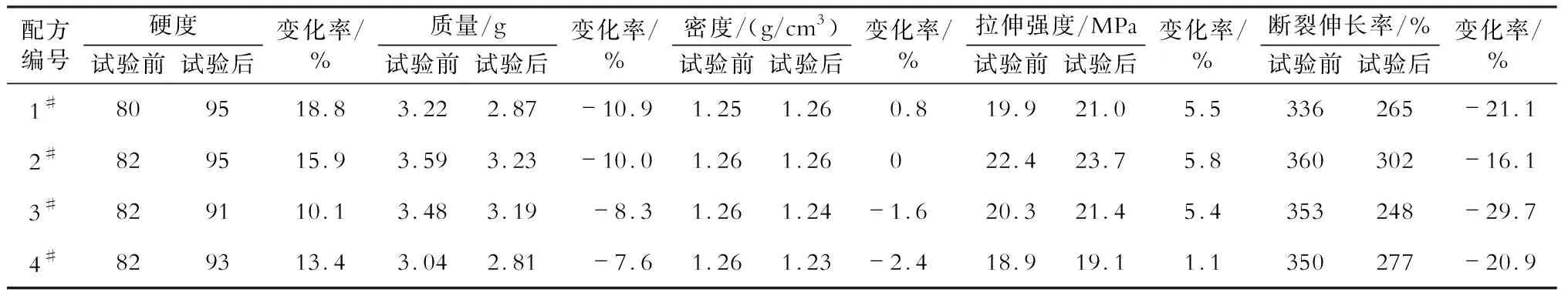

PVC树脂对3种试验油的耐油性能的影响见表2~表4。从表2~表4可以看出:不管是食用油、机油还是汽柴油,在增塑剂都为DOP,其他助剂相同的情况下,4种PVC树脂的耐油性能变化趋势基本一致,均存在硬度变大、质量减少、密度增大、断裂伸长率降低等趋势,只有拉伸强度变化相对较小,其中3#、4#配方的耐油性能稍好。综合来看,PVC树脂种类对3种试验油的耐油性能影响并不明显,且试片质量的减少主要是以增塑剂的抽出为主。在本次试验中,PVC树脂聚合度增大,其耐油性能并没变好,与理论上的PVC树脂聚合度增大其耐油性能变好的结论不符。

表2 PVC树脂对耐食用油性能的影响Table 2 Effect of PVC on edible oil resistance

表3 PVC树脂对耐机油性能的影响Table 3 Effect of PVC on engine oil resistance

表4 PVC树脂对耐汽柴油性能的影响Table 4 Effect of PVC on gasoline and diesel resistance

3.2 增塑剂对耐油性能的影响

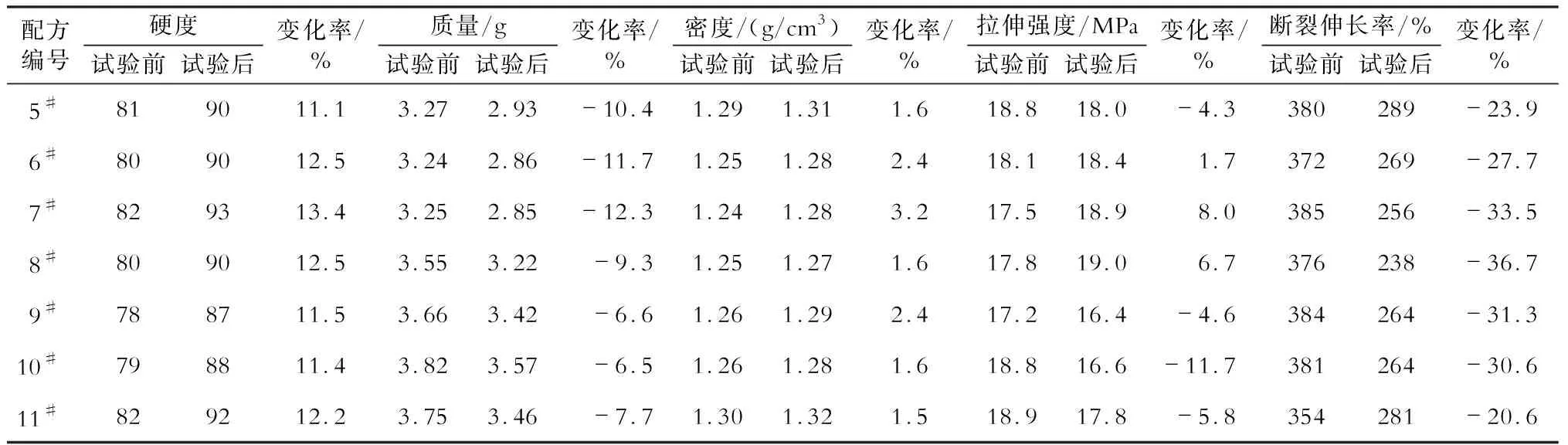

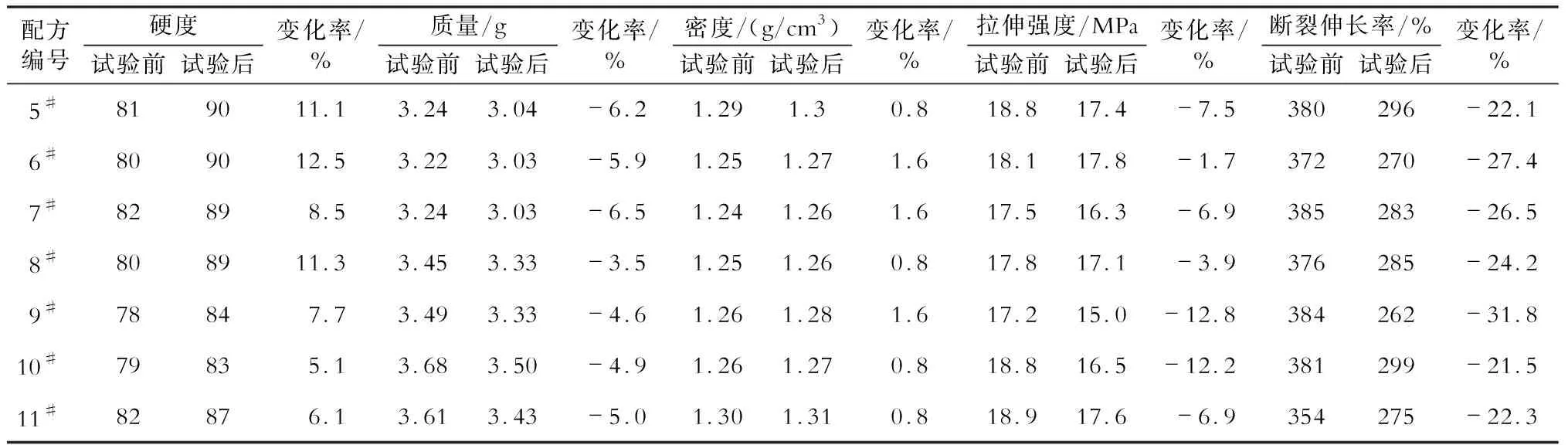

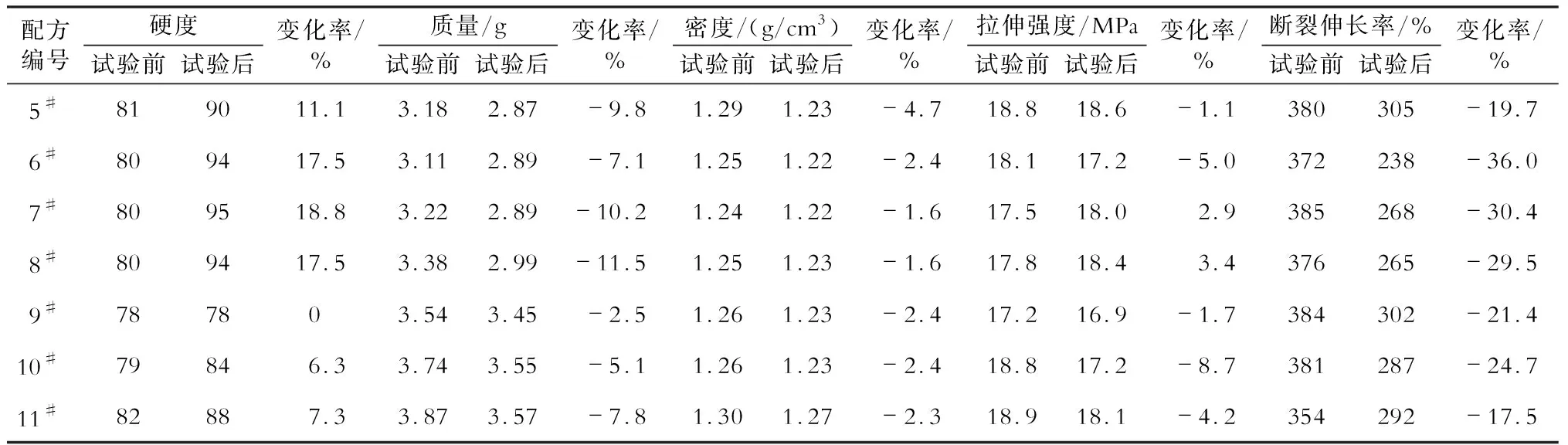

增塑剂对3种试验油的耐油性能的影响见表5~表7。

(1)从表5可以看出:5#~8#配方的耐食用油性能不好,说明DOP、氯化石蜡、DOTP、TOTM的耐食用油性能均不理想;9#~11#配方的耐食用油性能稍好一些,说明PN850、TCPP的耐食用油性能较好。

(2)从表6可以看出:5#~7#配方的耐机油性能不好,说明DOP、氯化石蜡、DOTP的耐机油性能均不理想;9#~11#配方的耐机油性能较好,说明PN850、TCPP的耐机油性能相对好些;8#配方的质量变化率只有-3.5%,是所有配方中最小的,但是其硬度变化较大,在所有配方中排第2,使TOTM耐机油性能的优势大打折扣。

(3)从表7可以看出:5#~8#配方的耐汽柴油性能不好,说明DOP、氯化石蜡、DOTP、TOTM的耐汽柴油性能均不理想;添加TCPP的11#配方的耐汽柴油性能相对较好;而含有PN850的9#、10#配方的质量和硬度的变化相对较小,其中9#配方的耐汽柴油性能是所有配方中最好的,说明DOP/PN850的增塑体系具有最佳的耐汽柴油性能。

表5 增塑剂对耐食用油性能的影响Table 5 Effect of plasticizer on edible oil resistance

表6 增塑剂对耐机油性能的影响Table 6 Effect of plasticizer on engine oil resistance

表7 增塑剂对耐汽柴油性能的影响Table 7 Effect of plasticizer on gasoline and diesel resistance

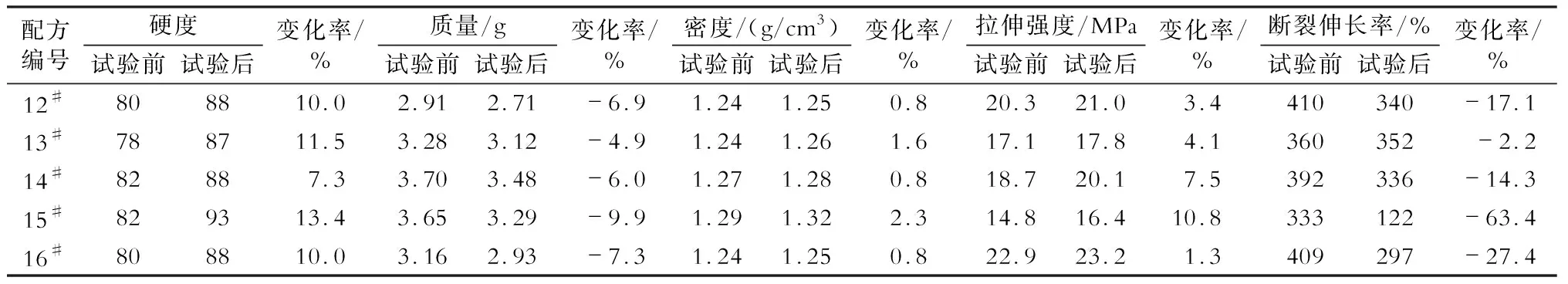

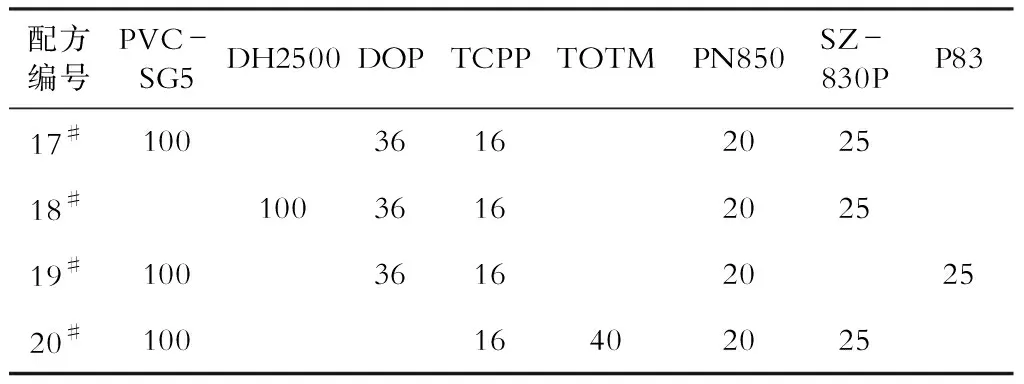

3.3 耐油改性剂对耐油性能的影响

耐油改性剂对3种试验油的耐油性能的影响见表8~表10。从表8~表10可以看出:15#配方的耐油性能最差,说明CPE的加入对耐油性能的改善并不理想;进一步与1#配方对比发现,CPE的加入不但没有起到提高耐油性能的作用,反而还降低了耐油性能。12#、14#配方的耐油性能较好,说明P83与S70的加入对耐油性能有明显的提高。16#配方是在12#配方的基础上,将DOP更换为DOTP,以比较二者对耐油性能的影响,试验数据表明:DOP的耐油性能稍微优于DOTP,但考虑到DOP的用量比DOTP少6份,因此认为二者的耐油性能相当。13#配方的耐油性能最好,特别是耐汽柴油性能,质量变化为0,硬度几乎没有变化,说明SZ-830P的加入对耐油性能有非常明显的促进作用,在所有耐油改性剂中表现最好。

表8 耐油改性剂对耐食用油性能的影响Table 8 Effect of oil resistance modifier on edible oil resistance

表9 耐油改性剂对耐机油性能的影响Table 9 Effect of oil resistance modifier on engine oil resistance

表10 耐油改性剂对耐汽柴油性能的影响Table 10 Effect of oil resistance modifier on gasoline and diesel resistance

4 配方优化试验

(1)根据表2~表4的测试结果来看,PVC树脂的聚合度对耐油性能的影响不明显,综合考虑用PVC-SG5型树脂作为基础树脂进行下一步的配方试验,并选则DH2500树脂作为对比。

(2)根据表5~表7的测试结果来看,PN850及TCPP的耐油性能较好,再搭配上性价比较高的DOP作主增塑剂来进行下一步的配方试验,并选择TOTM作为对比。

(3)根据表8~表10的测试结果来看,国产的SZ-830P具有明显的耐油性能优势,目前市场价格在26元/kg左右,而进口的P83的耐油性能不如SZ-830P,且市场价格在40元/kg左右,成本太高。根据笔者对S70的使用情况来看,其作为耐油改性剂使用时会导致PVC材料的加工性能和脱膜性变差,容易黏模甚至烧焦,机头难清理,不太适合企业的连续化生产,所以选择SZ-830P作为适宜的耐油改性剂,并选择P83作为对比。

(4)优化后的配方由于均含有丁腈橡胶成分,加工及使用时PVC材料容易变黄,因此在配方中增加一定量的抗氧剂1010及紫外线吸收剂UV-5411,并配合Ca/Zn复合稳定剂使用。优化后初步拟定的配方见表11。

表11 优化后的配方Table 11 Optimized formula 份

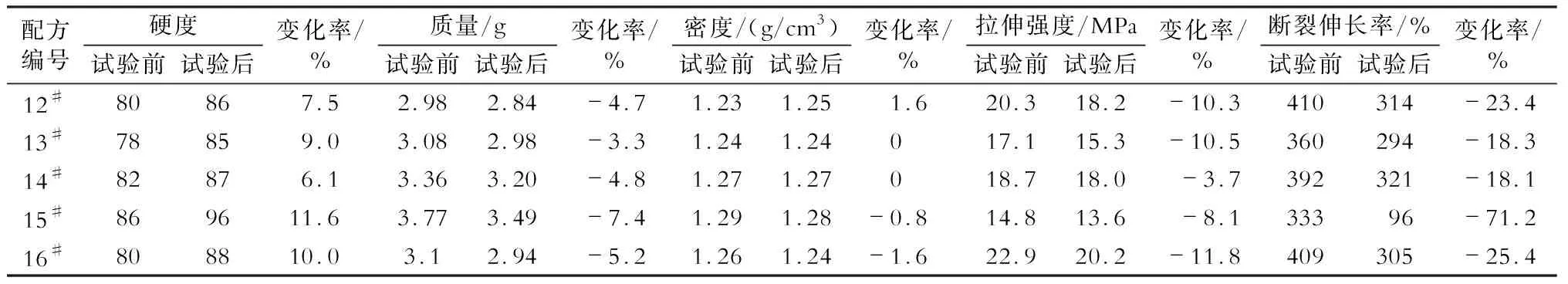

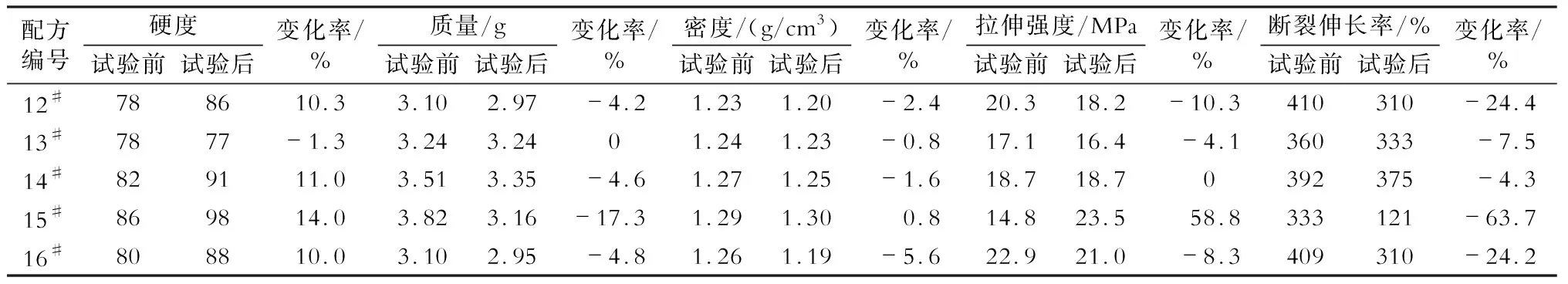

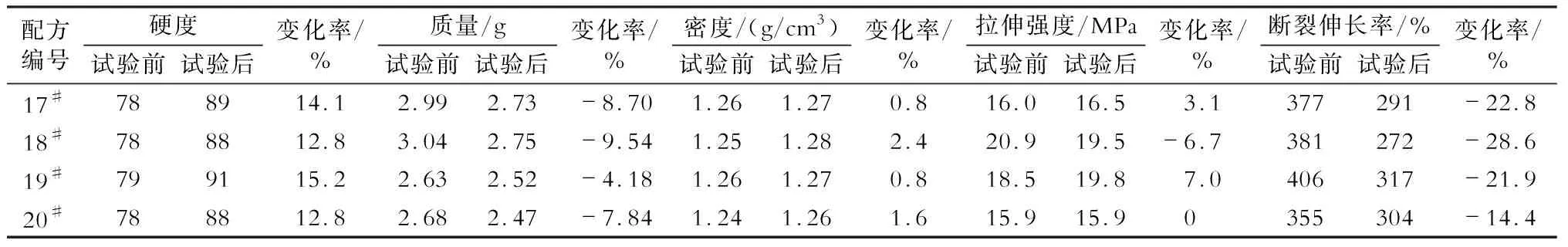

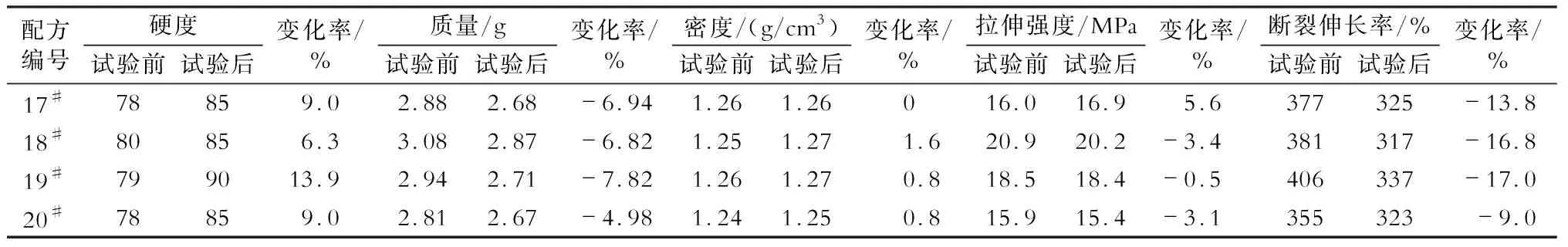

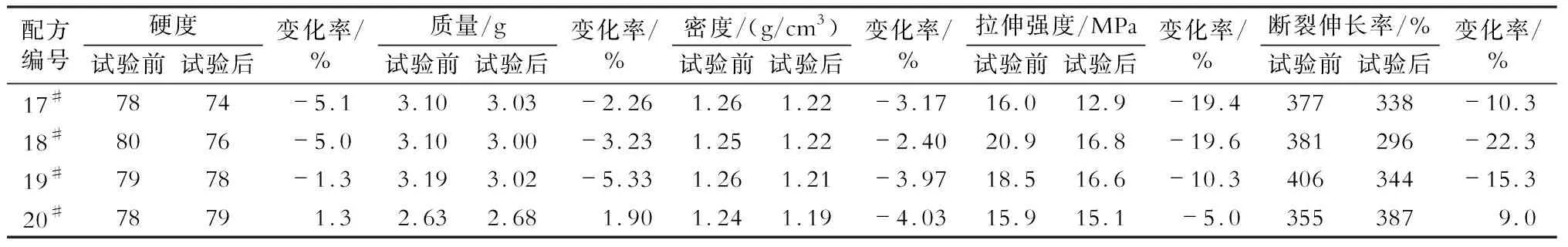

(5)采用前面同样的测试方法,得到的测试结果见表12~表14。

表12 优化后PVC材料的耐食用油性能Table 12 Edible oil resistance of optimized PVC material

表13 优化后PVC材料的耐机油性能Table 13 Engine oil resistance of optimized PVC material

表14 优化后PVC材料的耐汽柴油性能Table 14 Gasoline and diesel resistance of optimized PVC material

分析表12~表14可知:采用高聚合度PVC树脂的18#配方,其耐油性能与其他配方相比没有明显的区别,试验结果与前面的结论相符。17#、19#配方添加了前面试验中耐油性能较好的增塑剂TCPP、PN850,再分别搭配耐油性能较好的SZ-830P和P83,期望耐油性能较好的助剂之间产生协同效应,以进一步提高PVC材料的耐油性能。但与之前12#、13#配方的试验数据相比,17#、19#配方的耐油性能没有明显改进。

由表12~表13可知:在耐食用油及耐机油试验中,各组配方均存在硬度变大、质量减少、密度增大等现象,说明在试验过程中主要是以增塑剂的抽出为主。

由表14可知:在耐汽柴油试验中,17#~19#配方质量减少、硬度变小、密度变小的现象特别明显,这说明在试验过程中试样发生了明显的吸油溶胀,并且吸油溶胀和抽出增塑剂应该是同时进行的;在清洗干燥后汽柴油挥发,导致试样形成一些空隙,硬度降低,同时质量减少、密度变小。另外,试验结束后试样的拉伸强度和断裂伸长率也有不同程度的降低,这表明PVC材料在接触汽柴油的过程中容易劣化,应引起大家的注意。而20#配方比较特殊,其采用TOTM+TCPP+PN850+ SZ-830P的组合,根据前面的试验结果,TOTM的耐油性能不如DOP,但其耐油性能反而更好。在汽柴油试验后,20#配方的密度减小很多,说明也发生了吸油溶胀,但硬度基本不变,拉伸强度略微减小,质量增加了1.9%,断裂伸长率反而变得更好,说明该配方中的增塑剂被抽出得非常少,主要是SZ-830P的存在导致的吸油溶胀。笔者针对这一特殊现象进行了重复试验,试验结果与此一致,表明这并不是试验误差或者偶然现象。由于该配方比较复杂,组分较多,影响因素众多,要解释这一现象还需要进一步的试验。

笔者查阅过一些论文及书籍资料,这些文献中均把弹性体作为耐油改性剂来使用。这可能存在一个误区,因为添加弹性体类耐油改性剂后,虽然试样的质量及硬度变化较小,但其密度变小很多,拉伸强度及断裂伸长率也有所减小,试样实际上已经劣化了。

5 成型加工注意事项

(1)DOP与TCPP的分子质量较小,在混料升温过程中于85~90 ℃就可以被PVC完全吸收,使物料呈干粉状态;但是聚酯增塑剂PN850的分子质量较大,在混料升温过程中PVC吸收得较慢,特别是在升温前加入PN850时,部分PVC树脂可能会由于PN850的包裹而没有充分吸收到增塑剂,导致产品表面容易出现颗粒或麻点。笔者通过试验,推荐采用如下的混料工艺:先将50%的DOP、50%的TCPP与PVC树脂及其他助剂一起混料、升温、预塑化,等到90℃混合料呈干粉状态时(此时分子链由卷曲状态转为张开状态),将余下的DOP、TCPP与PN850一起混合均匀后,先加入50%的增塑剂混合物到混料缸中继续混合升温,待到110℃时再将余下的增塑剂混合物加入,继续混料升温到125℃后加入耐油改性剂,混合均匀后放料至低速混料机,混合约1min后即可放料,经挤出造粒,可以制得表面光滑的PVC材料。

(2)采用SZ-830P生产浅色制品时容易出现“烧黄”现象,且其用量超过50份时与PVC相容性较差,难以加工;P83的热稳定性及与PVC的相容性相对较好,超过50份仍能正常加工。

6 试验结论

(1)不同聚合度的PVC树脂的耐油性能没有明显区别。

(2)DOP与PN850搭配使用时具有较好的耐油性能,与TCPP搭配也具有一定的耐油性能。在与油脂的接触过程中,以增塑剂的抽出为主。

(3)添加耐油改性剂后,PVC材料对食用油和机油的耐油性能良好,增塑剂得到很好的固化,难以被抽出。在与汽柴油的接触过程中,主要表现为PVC材料的吸油溶胀。

(4)耐油性能较好的增塑剂和耐油改性剂复合使用后,并未表现出协同效应。

(5)国产的高纯度丁腈橡胶SZ-830P的耐油改性效果比较明显,而且其价格低廉,但相容性和耐热性不如进口的丁腈橡胶P83,在配方设计时需要综合考虑PVC材料的耐油性能及加工性能。

[参考文献]

[1] 许建雄.聚氯乙烯和氯化聚乙烯加工与应用[M].北京:化学工业出版社,2015:258-259.

[2] 严海彪,石文鹏,陈艳林.NBR/PVC热塑性弹性体的耐油性能研究[J].现代塑料加工应用,2004,16(3):19-21.