降低干法乙炔工艺电石消耗的措施

冯越峻

(内蒙古伊东集团东兴化工有限责任公司,内蒙古 乌兰察布 012314)

内蒙古伊东集团东兴化工有限责任公司(以下简称东兴化工)位于内蒙古乌兰察布市卓资县境内,现有35万t/a PVC、10万t/a PVC糊树脂、32万t/a烧碱、3万t/a三氯乙烯和60万t/a电石生产装置,并配套100万t/a水泥生产装置。东兴化工为PVC装置配套的乙炔生产装置采用干法乙炔生产工艺,干法乙炔生产系统自2013年1月开车以来,生产基本达到国内较好水平。在几年的运行过程中,东兴化工对干法乙炔装置不断进行调整,使电石消耗逐年下降。现就东兴化工在干法乙炔生产过程中降低电石消耗所采取的措施进行总结,供同行参考。

1 干法乙炔发生工艺过程

东兴化工干法乙炔生产装置采用的是深圳市冠恒通科技发展有限公司从日本金刚石公司引进的技术,该技术与同类装置相比工艺较先进,设计合理,产能大,能耗低,效率高,安全可靠。

经过电石车间初步破碎后的合格电石(粒径≤50 mm)由分料皮带送入原料电石储槽,经圆盘给料器均匀地送入电石高效细碎机进行再破碎;破碎后的电石自流进入斗式提升机,由斗式提升机提升至电石滚筒筛进行筛分处理;粒径合格的电石(≤3 mm)进入成品储槽后,经螺旋输送机进入成品电石提升机,通过斗式提升机送至电石称重仓、加料仓备用;经电石滚筒筛筛分处理后,粒径不合格的电石通过输送管进入高效细碎机进行再破碎。筛分合格的电石通过双螺旋电石给料机均匀地送入干法乙炔发生器的第1层和第2层。反应生成的乙炔气体从发生器下部乙炔气出口排出,进入洗涤塔进行除尘洗涤处理。电石进入发生器第1层和第2层后,经搅拌从发生器中心孔下落至第3层,再经过搅拌从第3层层板的外周下落至第4层层板,在第4层搅拌的作用下,第4层层板上的电石从层板中心孔落下至第5层,如此循环运动,最后电石渣从第10层层板的中心孔排出,经皮带输送至水泥厂界区内综合利用。

来自乙炔发生器的乙炔气通过自压进入洗涤塔进行除尘洗涤,然后进入除尘冷却塔使用上清液进行喷淋冷却。乙炔气出除尘洗涤塔后,进入乙炔冷却器,用界区外送来的循环冷却水降温至50 ℃以下,再通过正、逆水封,接入总管,送至清净系统。

2 降低电石消耗的措施

2.1 保证电石发气量

电石发气量直接影响乙炔收率:①发气量低时,反应后的电石渣量较大,夹带的乙炔也较多;②电石发气量低还会造成电石水解速率降低,反应较慢,在没有完全反应的情况下就排出发生器,夹带的生电石量增加,进而造成电石消耗增加。

2.2 电石粒度对电石消耗的影响

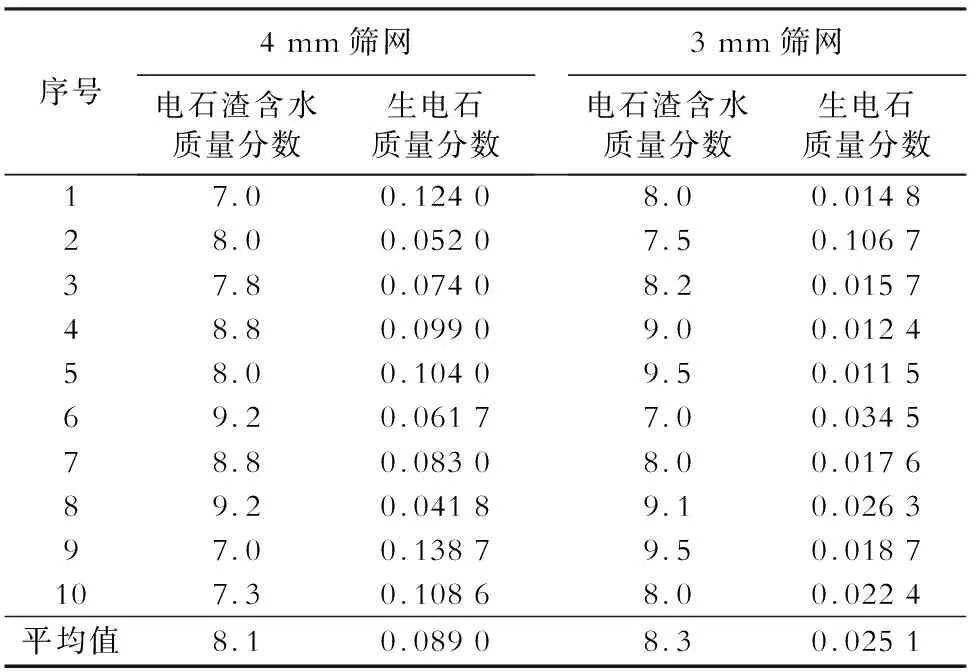

电石经过三级破碎以后,粒度应控制在3 mm以下,东兴化工原来用振动筛,筛网孔径为3 mm,更换滚筒筛时更换为4 mm孔径筛网,经过试用后发现使用4 mm筛网时电石消耗增加,因此对使用两种筛网的电石渣进行分析,统计数据见表1(3#发生器,双螺旋进料机转速为15 r/min)。从表1可以看出:使用4 mm筛网时,生电石含量明显增加。发现这一问题后,将滚筒筛筛网重新更换为3 mm孔径筛网。

2.3 电石渣水含量对电石消耗的影响

电石与水反应产生乙炔气,发生器内第1层和第2层喷淋水的量直接影响电石是否反应完全。在干法乙炔电石反应过程中,水解反应大部分是电石与水直接接触发生的,剩下的部分则是通过电石夺取电石渣内的水分进行的,所以电石渣的水含量直接影响电石是否能反应完全。在双螺旋进料机转速为15 r/min的条件下,对电石渣水含量对电石反应程度的影响进行了统计,试验序号对应的电石渣水含量见表2,统计结果见图1。

表1 筛网孔径对电石消耗的影响Table 1 Effect of mesh size on carbide consumption %

表2 试验序号对应的电石渣水含量Table 2 Water content of carbide slag in experiments of different sequence number

图1 电石渣水含量对生电石含量的影响Fig.1 Effect of water content of carbide slag on unreacted carbide content

从图1可以看出:随着电石渣水含量的增加,电石渣中生电石的含量逐渐降低,所以电石渣水含量也是影响电石消耗的主要因素之一。

根据发生器运行的实际情况,确定电石渣含水质量分数指标为7.5%~11%,一般控制在10%左右。

2.4 发生器负荷对电石消耗的影响

在电石发气量为280 L/kg的情况下,东兴化工乙炔发生器生产能力可以达到2 400 m3/h。在几年的生产过程中,对不同进料机转速情况下电石渣中生电石含量进行了分析,结果见表3,根据表3作出的折线图见图2。

表3 双螺旋进料机转速对电石渣中生电石含量的影响Table 3 Effect of twin-screw feeder speed on unreacted carbide content of carbide slag

图2 双螺旋进料机转速对电石渣中生电石含量的影响Fig.2 Effect of twin-screw feeder speed on unreacted carbide content of carbide slag

从表3、图2可以看出:随着双螺旋进料机转速增加,发生器负荷增大,电石渣中生电石含量逐步增大,尤其当转速达到19 r/min以上的时候,电石渣中的生电石含量明显增加。根据东兴化工近几年的生产情况,在满足生产要求的情况下,发生器在双螺旋进料机转速17 r/min左右(即发生器负荷在80%左右)运行时,电石消耗情况较理想,并且也能满足产量要求。

2.5 发生器运行时间对电石消耗的影响

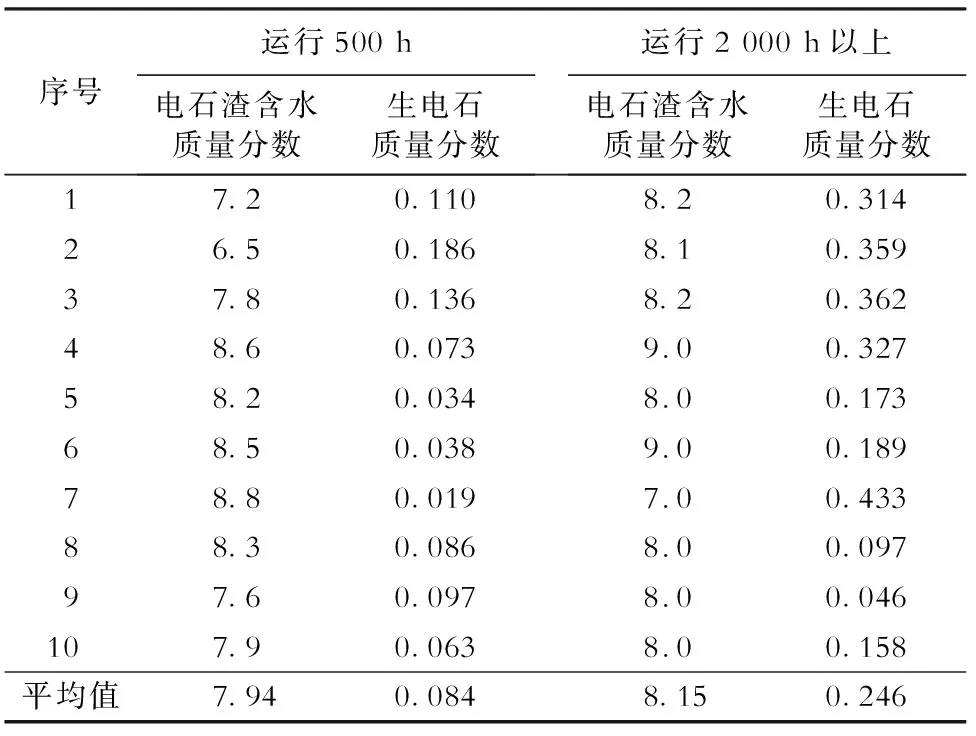

发生器长时间运行后,发生器层板、内壁及耙齿会被电石渣包裹,尤其是发生器耙齿,被灰粘住形成饼状,不能很好地将电石梳理开,使电石与水不能充分接触,导致电石水解速度降低,电石渣中生电石含量增加,影响电石消耗。具体分析数据见表4(3#发生器,双螺旋进料机转速为17 r/min)。

表4 发生器运行时间对电石消耗的影响Table 4 Effect of generator operation time on carbide consumption %

根据以上情况,东兴化工规定发生器运行2 000 h后要进行一次彻底清理。

2.6 发生器反应用水对电石消耗的影响

东兴化工电石反应用水包括上清液和洗涤塔渣浆,其中洗涤塔渣浆是除尘冷却塔中洗涤乙炔气后的渣浆。用泵将一部分渣浆输送至发生器参加反应,其他部分输送到沉淀池进行进一步处理。洗涤塔渣浆含固质量分数为1%左右,随着发生器负荷增加及运行时间的延长,渣浆中固含量升高,此部分渣浆进入发生器后,渣浆中的沉淀物将电石颗粒包裹形成了氢氧化钙“膜”,而氢氧化钙“膜”不能及时移除,降低了电石水解速率。对发生器分别使用上清液和洗涤塔渣浆作为发生用水产生的电石渣进行分析,对比数据见表5(7#发生器,双螺旋进料机转速为17 r/min)。

表5 发生器反应用水对电石消耗的影响Table 5 Effect of type of water for reaction in generator on carbide consumption %

由表5可见:使用渣浆作为发生用水时,生电石含量偏高,因此将除尘冷却塔循环泵拆除,发生用水改用上清液。

2.7 其他措施

(1)东兴化工干法乙炔装置是将电石破碎到3 mm以下再送入发生器进行反应。进行三级破碎时,如果电石中含有大的矽铁或铁块会损坏细破机。为了保护细破机,东兴化工在电石输送过程中增加了滚筒除铁器。在除铁过程中,除了带出矽铁,还带出了部分电石。为了回收这部分电石,东兴化工又上了一套小破碎除铁系统,将除铁器输送的电石和矽铁的混合物进行分离,进一步回收分离下来的电石。据统计,每天可以回收电石约0.2 t,进一步降低了电石消耗。

(2)保证电石渣水含量在工艺指标要求范围内,其具有两方面优点:①可将电石水解率维持在高水平,降低电石消耗;②可保证出渣机料封完整,料封破坏的概率降低,乙炔气不会外泄。

3 结语

东兴化工的干法乙炔装置已经运行近4年,经过不断分析,在保证发生器乙炔产量的情况下,采取了降低发生器负荷、提高电石渣水含量、定时清理发生器及耙齿等措施,有效降低了电石消耗。在运行过程中,还有部分因素影响电石消耗,如发生器排出的电石渣中含有的大量乙炔气目前还未进行回收,除尘冷却塔的渣浆水也带走了部分乙炔气,在以后的技改过程中,将逐步完善生产工艺,减少乙炔气的损失,降低电石消耗。

[参考文献]

[1] 吴国新,张皋贤.国产干法乙炔装置运行总结[J].聚氯乙烯,2010,38(2):11-13,31.