提升行星架销孔几何公差精度的方法

■ 山推工程机械股份有限公司 (山东济宁 272073) 李 炎 翟展新 宫 涛

行星架是行星传动系统的关键部件之一,行星轮轴安装在行星架销孔内,其制造精度对各个行星轮载荷分配、传动噪声和振动有很大影响。本文介绍一种工艺方法,保证同轴度、位置度要求。

1. 图样设计要求

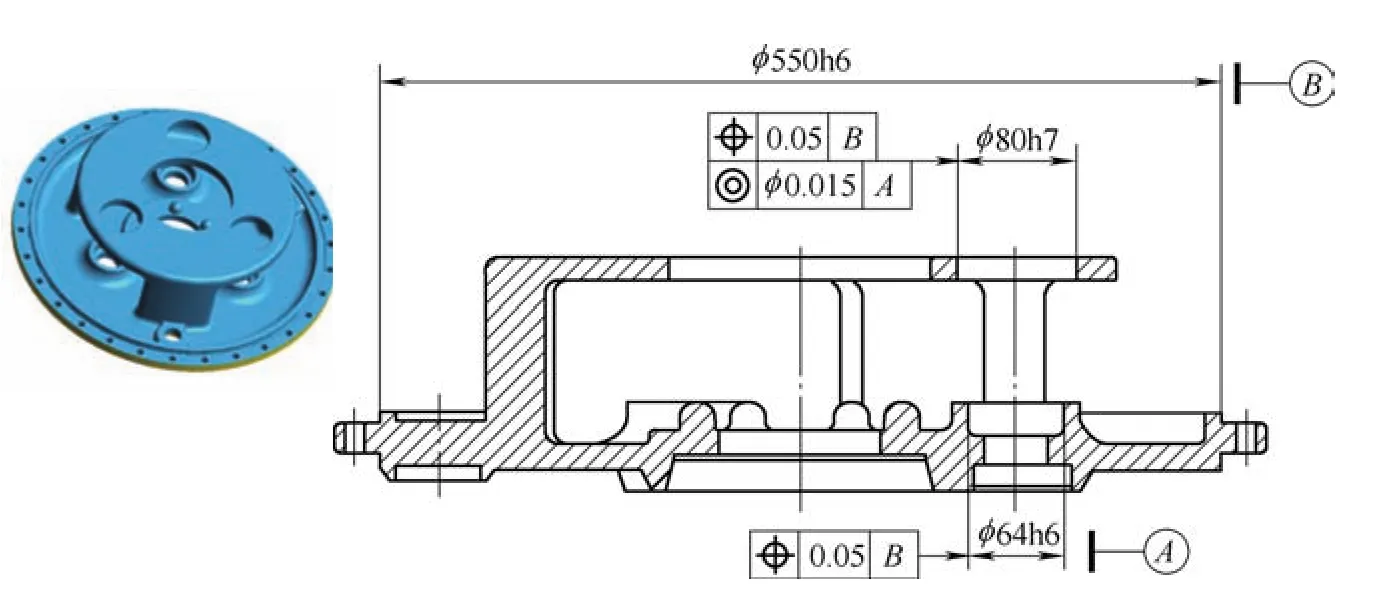

公司某型号行星架如图1 所示,其中3组φ80mm、φ64mm用于安装行星轮轴,要求相对于φ550mm止口(基准B)位置度0.05m m,两孔同轴度要求φ0.015mm。采用三坐标测量仪检测这两个参数,位置度0.05mm要求各孔实际中心位置相对于理想中心位置的偏差小于0.025mm,同轴度0.015mm要求上下两孔轴线偏差小于0.015mm。

2. 工艺方案对比和分析

根据设备能力,行星架精加工有两种工艺方案:方案一,分精车、精镗两道工序,精车工序使用数控立式车床,加工止口和端面,精镗工序使用立式加工中心,找正止口,精镗各孔;方案二,精车镗一道工序完成,使用车削中心,一次装夹完成全部加工。

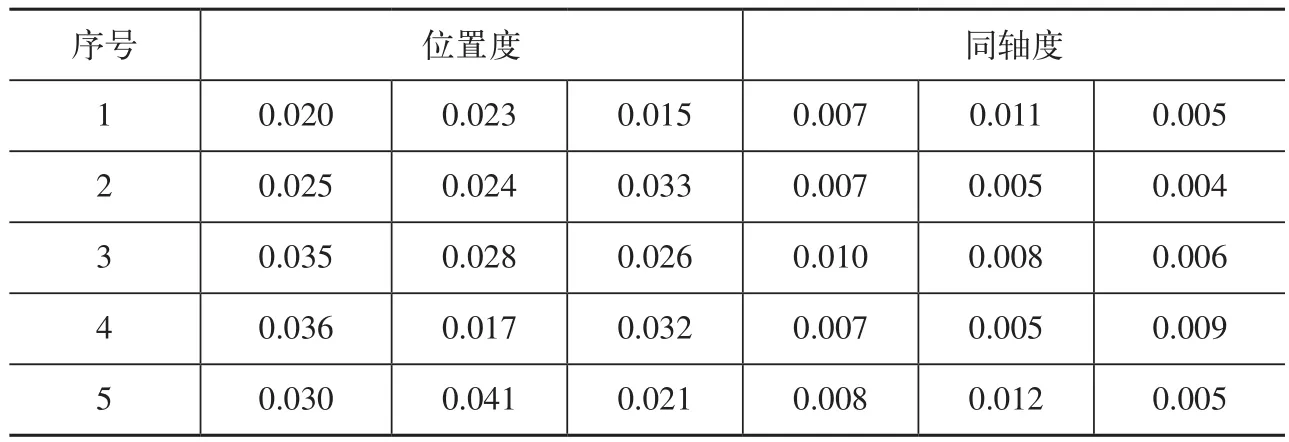

分析两种方案对精度的影响因素和要求,并进行现场检测验证,结果如表1所示。

对于位置度,方案一因设备定位精度误差和找正误差超过要求,无法保证位置度,方案二可以满足。对于同轴度,两种方案都因换刀后重复定位精度差,无法满足要求。经过讨论分析,采用方案二,并制定以下对策保证几何公差。

3. 设计专用工装

图 1

表1 两种方案的检测结果

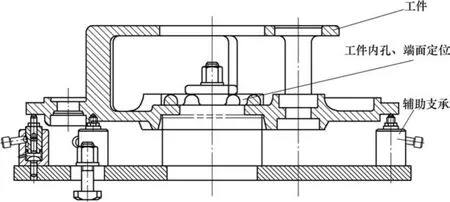

使用四爪单动卡盘夹紧,虽然操作便捷、成本低,但夹紧力会导致工件端面翘起变形,无法满足几何公差要求。为此设计专用工装,改夹紧为压紧,以工件中心内孔、端面定位,压板压紧,四周端面采用千斤顶辅助支承,如图2所示。保证加工过程中无干涉现象,通过检测工件压紧、松开后的精度,验证无装夹变形现象。

4. 设计组合镗刀

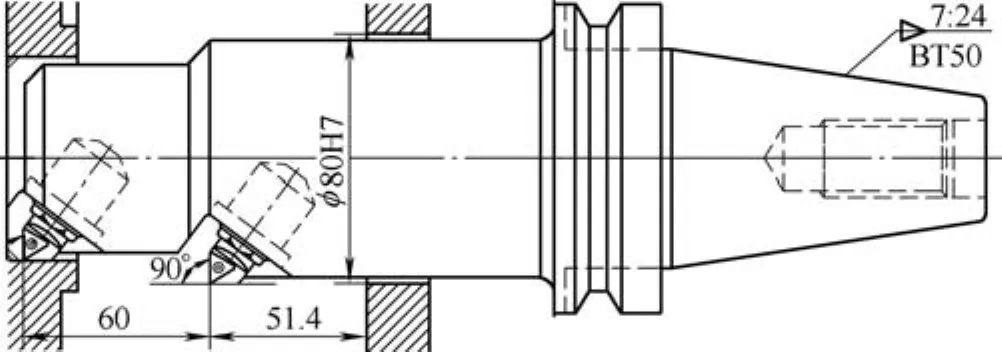

针对设备重复定位精度差、无法保证同轴度问题,设计组合镗刀(见图3),一把镗刀完成两孔精镗,消除重复定位误差的影响。工步内容如下:首先半精镗3个φ80mm、3个φ64mm孔,各留0.2mm余量,然后更换为组合镗刀,镗孔至要求尺寸。但需注意设计刀具时,避免两刀刃同时切削,以免因同时受切削力,刀具产生振动,影响孔表面粗糙度和圆柱度。

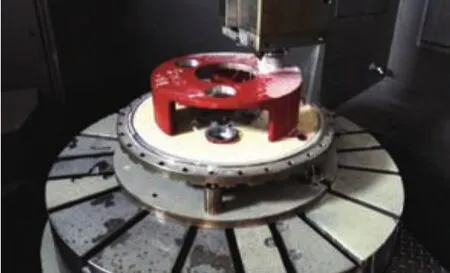

5. 工件试制

根据制定的方案,行星架工艺路线为:铸造→正火→粗车→粗镗→调质→半精车→半精镗→钻孔→精车、精镗。首批进行5件试制(见图4),几何公差符合要求(见表2)。

6. 经验和建议

行星架作为行星减速机构关键部件,加工精度要求高。实际加工过程中,影响精度的因素较多,根据笔者经验,总结几条建议:

(1)设计时进行有限元分析,模拟行星架在使用和加工过程中的刚性并进行优化;若无分析能力,在保证机构整体质量不超标、装配时不干涉的前提下,增加板厚,以提高工件刚性。

图 2

图 3

图 4

(2)粗加工阶段最大限度去除加工余量,减少精加工余量,以减少内应力,并在精加工前钻出螺栓孔,提前释放内应力,避免加工变形。

表 2 (单位:mm)

(3)定期检测设备精度并进行调整。若无法满足要求,可根据三坐标检测结果对镗孔坐标进行补偿,但需设计定位机构,保证工件每次安装位置相同。

(4)四爪单动卡盘极易导致薄壁件变形,需设计专用工装,利用压板压紧或螺栓拉紧工件,若无合适装夹基准,应增加工艺基准。

(5)工件加工、检测最好在恒温车间内进行,避免热变形产生的影响。

:

[1] 田磊. 5MW以上二级行星架精加工制造技术研究[J]. 重工与起重技术,2015(3):27-28.