AGVS在电器行业的应用

文/李 伟 谢昊天 李昌臣

一、引言

1. AGVS概述

AGVS是自动导引车系统的简称,具有工作效率高、结构简单、可控性强、安全性好等优点。AGV是指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及多种移载功能的运输车。与物料输送中常用的其他设备相比,AGV的活动区域无需铺设轨道、支座架等固定装置。因此,在自动化物流系统中,AGVS最能充分地体现其自动化和柔性化,实现高效、经济和灵活的无人化生产。

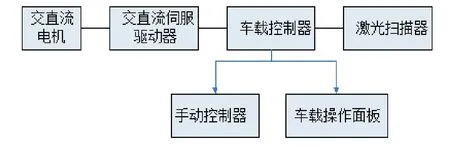

2. AGVS的总体结构和地面控制部分结构

AGV小车通过无线网络连接监控机、管理机,AGVS总体结构如图1。

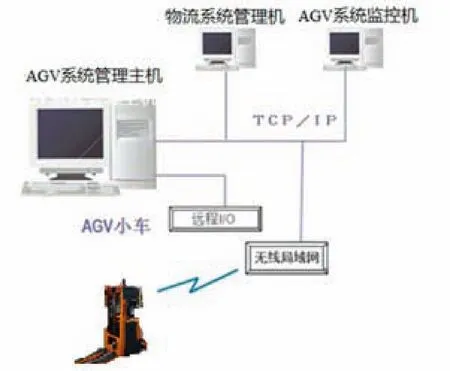

如图2所示,AGVS地面控制部分主要由物流系统管理机、AGV系统管理监控主机组成,其中AGV管理和监控计算机是AGV系统运行的核心,主要功能有:执行任务命令;为不同的运输任务分配最优的AGV小车;为每个运输任务安排运输路线;控制AGV系统中的多台AGV小车的交通;处理现场的一些输入、输出信号。

二、 某电器物流项目的生产工艺流程与AGVS具体实现

1.一层区域

(1)空托盘垛由输送机下线;

(2)AGV 小车根据任务搬运至线边地面暂存工位;

(3)人工装载托盘;

(4)满托盘 AGV 搬运至立体仓库入库站台。

2.二层区域

(1) 满托盘由提升机、输送机下线;

(2)AGV 小车搬运至线边地面暂存工位;

(3)人工卸载托盘内物料,人工组空托盘垛;

(4) AGV 将空托盘垛搬运至空托盘垛暂存区;

(5) AGV 系统根据任务要求搬运空托盘垛至提升机对接站台。

3.三层区域

(1)满托盘由提升机、输送机下线;

(2)AGV 小车搬运至线边地面暂存工位;

(3)人工卸载托盘内物料,人工组空托盘垛;

(4) AGV 将空托盘垛搬运至空托盘垛暂存区;

(5)AGV 系统根据任务要求搬运空托盘垛至提升机对接站台。

三、系统设计的重点问题和项目应用中的技术创新

1.系统优化

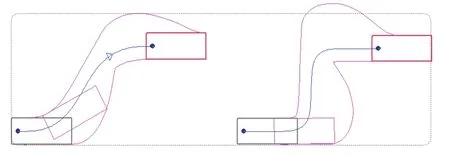

(1)柔性曲线及优化工具和Drawing Line Tool工具的使用

由于项目现场物理空间特别狭小,支路通道狭窄,采用常规模式画线段不能满足要求。采用柔性曲线,能够保证在画一条线段时自动分析线段起点和终点的坐标差距,并且结合小车转向的最大角速度和最大速度把线段分成若干小段,然后通过优化工具进行优化,使AGV小车占用空间最小。图3为柔性曲线模式和常规模式产生的包络线,它们的起点和终点坐标均相同,如红框所示,柔性曲线模式占用的空间明显较小。

图1:AGVS总体结构图

图2:AGVS地面控制部分

图3:柔性曲线模式产生的包络线 常规模式产生的包络线

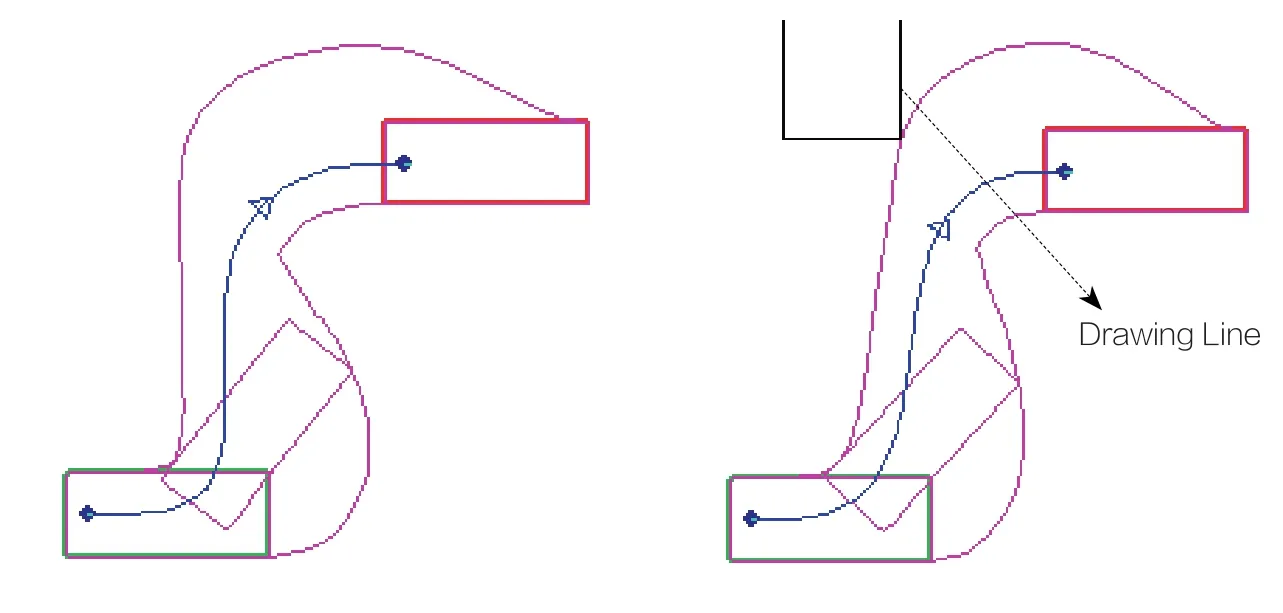

图4:未使用Drawing Line的包络线 使用Drawing Line的包络线

图2:AGV小车执行任务流程

由于支路通道狭窄,并且某些站台存在的物理干涉较多,单纯采用柔性曲线难以满足现有的条件,结合Drawing Line Tool工具,使线段的包络线占用的空间更小,Drawing Line Tool工具相当于在无法移动的固定“障碍物”周围加了一层保护,结合优化工具进行优化,使占用空间更小,保证AGV小车可以顺利通过。图4为未使用Drawing Line Tool工具和使用Drawing Line Tool工具产生的包络线,它们的起点和终点坐标均相同,如图4所示,使用Drawing Line Tool工具占用的空间明显较小。

(2) 复合动作和复合任务的实现

货叉的升降和小车的行走可以单独控制,考虑到系统的效率和观赏性等因素,本项目中AGV小车在行走的过程当中可边走边升降货叉,经过实际的使用,效果比较明显。

在任务分配和调度方面,根据AGV小车的实际位置、是否有在执行任务、执行任务的距离和时间等因素,自动将任务分配给AGV小车。AGV完成前一作业任务之后,AGV系统会根据物流系统任务指令,自动调度AGV小车执行取空托盘任务,将空托盘运回,这样有效地提高了系统的效率。

2.信息交互

AGV小车与其它物流设备有信息交互,为保证安全生产,AGV小车在取货、卸货、取货完成、卸货完成时均会向上级系统发出请求以及完成确认信息,待上级系统给出指令后,AGV小车方可执行任务,具体流程如图5。

3.取消任务机制

如果上级系统下发指令有误或者人为干预,导致AGV小车接受到错误任务,可以在AGV调度系统上将该任务取消。

4.充电管理功能

由于本项目的生产任务比较繁琐,设置了5个充电站,AGV小车在正常的运行过程中,时刻监测电池电压和电池剩余电量,当电池电压低于程序中预先所设定的值25v或者电池剩余电量低于程序中预先所设定的值75%时,AGV小车将会产生一个“低电量报警”信号,待AGV小车执行完当前正在执行的任务后,自动运行到充电站进行充电。待充电完成后,AGV小车可以继续自动执行任务。

四、总结

本项目通过对AGVS的研究和技术创新,根据项目现场的实际环境,采用合理的路线设计,更好地优化了系统的效率,有效地减少AGV小车的空跑时间和等待时间,提高了工作效率,使系统更稳定、高效地运行。