冷却方式对熟制腊肉品质的影响

张 璞,张 典,张坤生*,任云霞,邹同华,陈金玉

(天津商业大学生物技术与食品科学学院,天津市食品生物技术重点实验室,天津 300134)

腊肉是指腌制的肉通过烘烤或烟熏过程所制成的加工产品[1]。腊肉是我国历史悠久的传统肉制品,它是经食盐等调味料腌制,再经烟熏等一系列工艺加工的肉制品,具有色泽美观、风味浓郁、耐贮藏等特性[2]。腊肉主要分为四川腊肉、湖南腊肉、广州腊肉,但在南方其他地区也有生产,因为通常都是在农历的腊月进行生产制作,所以称作“腊肉”[3]。

现在市面上以生制腊肉为主,但是简单、便捷的生活方式是现在大多数人追求的,所以为了满足消费者的需求,研制一种食用方便、安全卫生的熟制腊肉产品具有重要的意义。烟熏的腊肉在水煮之后要经过冷却以降低产品温度继而进行包装冷藏。真空冷却是一种新型的快速冷却方法,是通过制造真空低压的环境使水分从食品表面和内部快速蒸发的一种快速制冷技术[4]。真空冷却技术相较于常规冷却,温度分布均匀,温度下降快[5],能够延长货架期和保证产品的安全和卫生[6];但是真空冷却也有不足,如水分的大量蒸发会对食品产生不利的影响,所以混合冷却(真空冷却与其他冷却方式结合)的研究具有很重要的意义。郑春燕等[7]研究了自然冷却与真空冷却相结合对速冻汤圆品质的影响,其结果表明混合冷却的产品色泽和品质好、冷却时间短,而且可以延长产品保质期[8]。

目前,针对腊肉真空冷却方面的研究鲜有报道,因此本实验研究真空冷却、混合冷却(自然冷却+真空冷却)、自然冷却和鼓风冷却对熟制腊肉品质的影响,为今后熟制腊肉产品的研究和开发提供参考。

1 材料与方法

1.1 材料与试剂

精品五花肉、食盐(食品级),购于天津红桥区麦德龙超市。条五花肉的质量在0.5 kg左右,长条形状,大小几乎一致[9]。

氯化钠(分析纯) 天津市化学试剂批发公司;平板计数琼脂 北京奥博星生物技术有限责任公司。

1.2 仪器与设备

FA1104A型电子天平 上海精天仪器有限公司;BYXX-50型烟熏箱 嘉兴艾博不锈钢机械工程有限公司;多功能电磁炉 美的集团;EL20实验室pH计梅特勒-托利多仪器有限公司;T10高速组织匀浆机德国IKA公司;中温型真空急速冷却机 江苏洽爱纳机械有限公司;L93-4型温度记录仪 杭州路格科技有限公司;色差仪 美国Hunter Lab公司;TA.XT Plus物性测试仪 英国Stable Micro Systems公司;PEN3便携式电子鼻 德国Airsense公司;CLIN-250型生化培养箱天津市华北实验仪器有限公司;SW-CJ-1F型超净工作台苏州净化设备有限公司。

1.3 方法

1.3.1 腊肉的制作工艺

腊肉采用干腌方法腌制[10]。腌制后样品过水3 次清洗掉食盐,阴凉处晾晒至表面干燥,烟熏6 h(前2 h温度55 ℃左右,后4 h温度控制在60~70 ℃)[11],将烟熏后腊肉进行蒸煮2 h,然后采用不同的冷却方式处理,包装,4 ℃下贮藏,最后进行指标测定。

1.3.2 熟制腊肉的冷却处理

对蒸煮后的腊肉进行称质量,然后对熟制腊肉样品采用4 种冷却方式进行处理,将中心温度降至室温(25 ℃),每种处理方式设置3 个平行实验。4 种冷却方式的技术参数分别为:1)真空冷却:冷却室温度维持在0~5 ℃,真空度降至0.6~0.8 kPa;2)混合冷却:先自然冷却至45 ℃,立即移至真空冷却室,冷却至25 ℃;3)自然冷却:在室温(25 ℃)下进行,记录冷却所需要的时间;4)鼓风冷却:采用电风扇冷却,转速设为1 500 r/min。记录温度与时间的关系,采用温度记录仪记录数据。冷却结束后对样品质量称量,比较前后质量变化。然后把处理后的样品贮藏4 ℃下备用。对不同冷却方式处理后的样品,进行冷却速率、质量损失率、质构、色泽、气味、感官测定,贮藏4 ℃过程中测定样品pH值、菌落总数、感官得分情况。

1.3.3 冷却速率的测定

把温度记录仪的温度测量探头插入熟制腊肉(深度1 cm)中,间隔30 s记录温度变化情况,然后根据记录的数据绘制温度与时间之间的曲线图。

1.3.4 质量损失率的测定

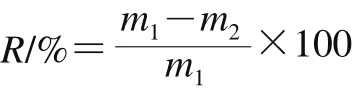

根据以下公式计算熟制腊肉的质量损失率R,比较样品的质量损失情况。

式中:m1、m2分别为冷却前、后腊肉的质量/g。

1.3.5 样品质构特性的测定

样品冷却处理后,采用质构仪进行测定,具体参数设置参考文献[12-14],并略做修改。质构分析探头类型P50;测试参数:测前速率2.00 mm/s、测试速率1.00 mm/s、测后速率1.00 mm/s,压缩比40%。测定硬度、弹性、黏聚性、咀嚼度和回复性5 个指标,每组测定6 次平行,选择最优的3 个值计算平均值。

1.3.6 pH值的测定

选取经过不同冷却方式处理的腊肉样品各5 g,切碎,添加50 mL蒸馏水,均质,最后测定其pH值。将不同冷却方式冷却后的腊肉贮藏在4 ℃条件下,每隔6 d测定其pH值变化情况,每组测定3 次,取其平均值。

1.3.7 色泽的测定

采用全自动色差测定仪测定L*、a*、b*[15],其中L*表示明度(L*为0指示黑色,L*为100指示白色),a*表示颜色的红绿值(a*负值指示绿色,正值指示品红),b*表示颜色的黄蓝值(b*负值指示蓝色,正值指示黄色),测定不同冷却方式冷却后腊肉的色泽,每组样品做3 次平行,结果选择较准确的数据作为处理结果。

1.3.8 气味的测定

样品冷却处理后,使用PEN3电子鼻对气味进行测定。处理方法为:腊肉均匀切碎后取5 g装入顶气瓶内,放到常温条件下30 min,然后检测,每种样品测量不少于3 次[16],取其合理的数据记为实验数据。

1.3.9 微生物的测定

依据GB 4789.2—2010《食品安全国家标准 食品微生物学检验 菌落总数测定》[17]对不同冷却处理的腊肉的菌落总数进行测定。每隔6 d测定一次[18],要求把腊肉贮藏在4 ℃ 条件下备用,每组选取两个样平行测定3 次,然后对结果进行合理处理。

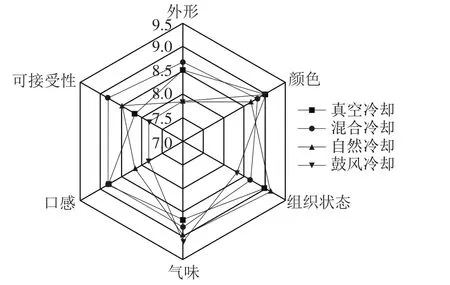

1.3.10 感官评价

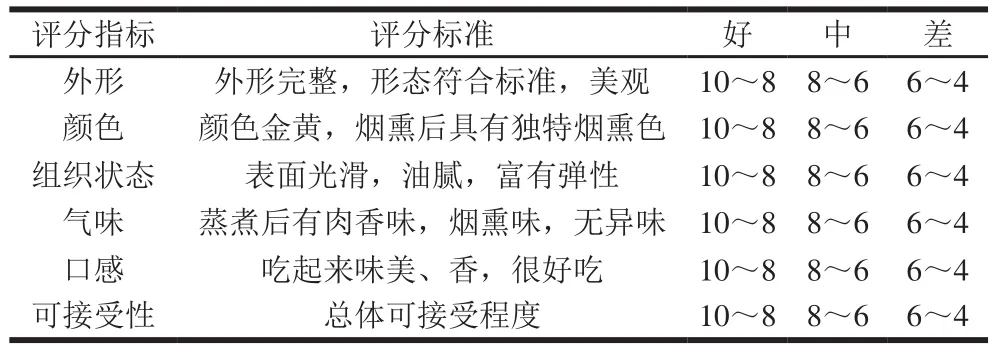

对8 名实验人员的相关专业知识进行培训,然后要求其对处理后的熟制腊肉进行感官评价,评价指标为外形、颜色、组织状态、气味、口感和可接受性(表1),取其平均值,总分为10 分。

表1 熟制腊肉感官评分标准Table 1 Criteria for sensory evaluation of cured bacon分

1.4 数据分析

采用Excel软件处理数据及制作感官得分雷达图,采用SPSS 19.0软件的单因素分析方法进行数据显著性分析,采用Origin 8.0软件作图。

2 结果与分析

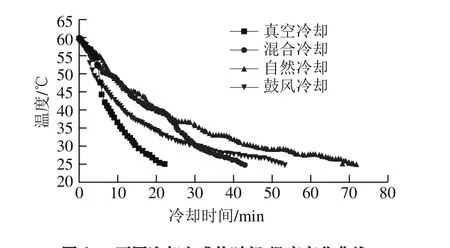

2.1 冷却方式对腊肉冷却速率的影响

图1 不同冷却方式的时间-温度变化曲线Fig. 1 Temperature-time curves of different cooling methods

通过真空冷却、混合冷却、自然冷却、鼓风冷却把熟制腊肉冷却至中心温度为25 ℃,通过数据采集整理得到图1。自然冷却温度降至25 ℃所需时间最长,为75.0 min,采用鼓风冷却和混合冷却所需时间分别为53.5 min和43.0 min,而采用真空冷却所需时间最短,为22.5 min。数据分析显示不同方式冷却所需时间差异显著(P<0.05);结果表明,冷却方式对熟制腊肉的冷却速率有影响。

不同的冷却方式具有不同的传热原理。自然冷却和鼓风冷却是借助外部传导介质把样品的热量带走,然后用对流方式把热量传递给冷却介质,驱动力是“温差”。但是真空冷却技术是创造真空、低压的环境,使自由水快速汽化,不需要传热介质,原理是靠自身水分蒸发到达降温的目的,所以真空冷却也称为“自冷”[19]。本实验中,真空冷却拥有较快的冷却速率,这与文献[20-22]报道相符。混合冷却前一阶段自然冷却至45 ℃需要13.0 min,后迅速移至真空室后,由于此时样品中心温度已降至43 ℃,而真空室抽真空至一定真空度后样品中水分才开始汽化,需要一些时间,故由43 ℃降至25 ℃所需的时间比真空冷却直接从60 ℃降至20 ℃所需时间略长,但也需要30.0 min,比自然冷却短。

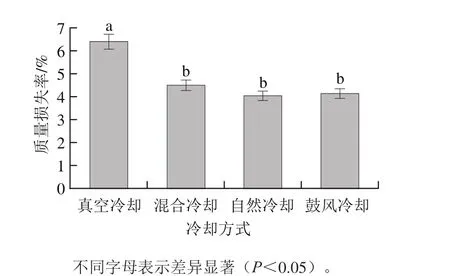

2.2 冷却方式对腊肉质量损失率的影响

图2 不同冷却方式下腊肉的质量损失率Fig. 2 Mass loss percentage of bacon under different cooling methods

由图2可知,真空冷却的腊肉质量损失最多,其质量损失率达6.4%,可能是真空冷却方式导致大量水分蒸发;其次是混合冷却处理的腊肉,约为4.5%,自然冷却和鼓风冷却的质量损失率最小,分别为4.04%和4.14%。真空冷却的腊肉质量损失率与其他方式冷却的腊肉之间差异显著(P<0.05),而混合冷却、自然冷却和鼓风冷却处理组之间的腊肉质量损失率差异均不显著(P>0.05),该结论与文献[23]相似。

真空冷却是利用真空和低压使样品自由水大量汽化,水分大量流失[24]。此外,对于油炸制品,何定兵等[25]研究得出,真空冷却因为外压差的原因,导致样品表面附着油滴,从而可以降低样品油含量,本实验同样观察到真空冷却处理组的腊肉存在多余油存留。混合冷却相对于真空冷却处理的方式不同,水分流失相对小,质量损失率低。

2.3 冷却方式对腊肉贮藏过程中pH值的影响

图3 冷却方式对腊肉贮藏过程中pH值变化的影响Fig. 3 Effects of different cooling methods on pH of bacon

由图3可知,腊肉的pH值随着贮藏时间的延长先下降后上升。出现此情况的原因:不同方式冷却样品贮藏前期脂质水解产生游离酸性脂肪酸导致pH值下降,贮藏后期腊肉的腐败产生碱性氨基酸和苯胺类等物质导致pH值上升。这4 种不同冷却方式对熟制腊肉的pH值变化影响不同。随着贮藏时间的延长,不同方式冷却样品之间pH值差异逐渐变小,混合冷却样品pH值变化最小;到第18天时,自然冷却方式样品的pH值高于其他3 种冷却方式。所以,混合冷却方式对pH值变化影响最小。

2.4 冷却方式对腊肉质构的影响

表2 冷却方式对腊肉质构的影响Table 2 Effects of different cooling methods on texture properties of bacon

从表2可知,硬度、弹性、黏聚性、咀嚼度方面,这4 种冷却方式处理组之间显差异不显著(P>0.05);对于回复性指标,混合冷却处理组与鼓风冷却处理组之间差异显著(P<0.05)。结果显示,真空冷却的腊肉因为水分大量蒸发,质量损失比较大,结果硬度大、弹性差;混合冷却的腊肉在硬度、回复性指标方面比真空冷却的相对低,在弹性、咀嚼度方面相对高。这是因为混合冷却先自然冷却后真空冷却导致水分损失少,既能缩短冷却时间,又能提高腊肉产品的质构。

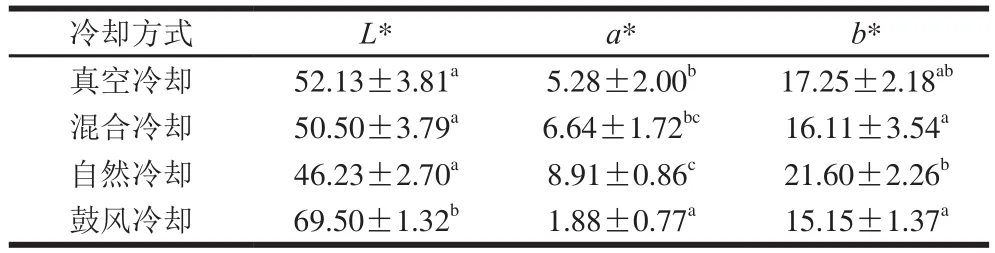

2.5 冷却方式对腊肉色泽的影响

表3 冷却方式对腊肉色泽的影响Table 3 Effects of different cooling methods on color of bacon

色泽在很大程度上能够反映腊肉质量的好坏,直接影响消费者的购买力,是评价腊肉品质的重要指标。其中pH值、水分活度、脂肪氧化、微生物繁殖等是影响腊肉色泽的重要因素。由表3可知,明度方面,鼓风冷却处理组相对于其他冷却处理组之间有显著差异(P<0.05),真空冷却和混合冷却处理组的明度相差不大;红度方面,4 种冷却方式之间有显著性差异(P<0.05),自然冷却处理组相对较高,鼓风冷却处理组相对较低;黄度方面,自然冷却的较高,混合冷却处理组和真空冷却处理组黄度之间差异不显著(P>0.05)。通过数据分析,混合冷却与真空冷却处理在色泽方面差异不显著(P>0.05),都是鲜亮透红。

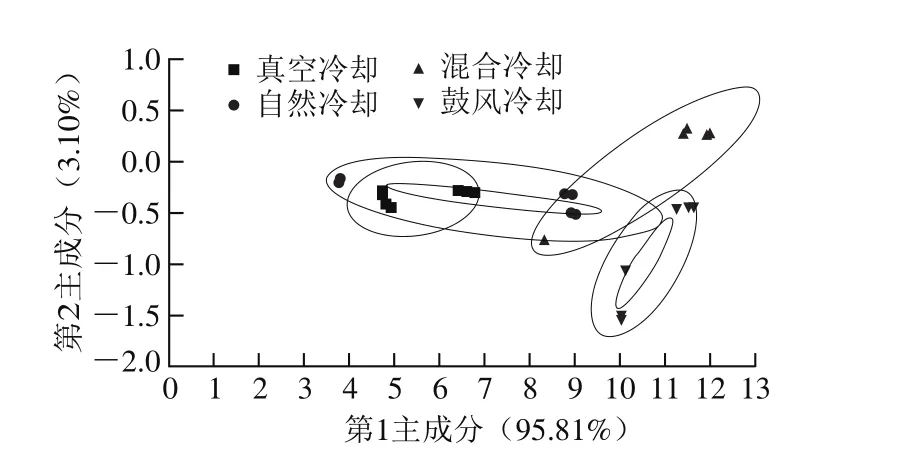

2.6 冷却方式对腊肉气味的影响

图4 不同冷却方式处理腊肉气味的主成分分析结果Fig. 4 Principal component analysis of electronic nose odor data of bacon cooled by different cooling methods

由图4可知,不同冷却方式处理的腊肉第1主成分贡献率为95.81%,第2主成分贡献率为3.10%,总贡献率为98.91%。气味方面,鼓风冷却与自然冷却处理组之间有差异,混合冷却与真空冷却处理组之间有差异。

2.7 冷却方式对腊肉贮藏过程中菌落总数的影响

图5 冷却方式对腊肉贮藏过程中菌落总数的影响Fig. 5 Effects of different cooling methods on total colony number in bacon during storage

菌落总数是衡量腊肉品质的一个重要的指标,也是食品安全检验的重要指标[26]。由图5可知,随着贮藏时间的延长,不同冷却方式的腊肉样品菌落总数呈上升趋势,与McDonald等[22]对熟牛肉的研究、段人钰等[27]对熟制肉馅包子的研究、乔亮等[28]对低温乳化香肠的研究结果一致。菌落总数方面,真空冷却和混合冷却处理组随着贮藏时间延长增加缓慢,与其他冷却方式处理组相比差异显著(P<0.05)。依据肉制品的微生物货架期标准为菌落总数3×104CFU/g,鼓风冷却和自然冷却处理组的腊肉货架期为25 d左右,混合冷却和真空冷却处理组的货架期为30 d左右,相比之下,真空冷却处理组的菌落总数相较于混合冷却处理组偏低;因此采用真空冷却方式,可以延长货架期,保障产品的安全卫生。

2.8 不同冷却方式下腊肉的感官得分

由图6可知,对4 种冷却方式处理组的感官得分进行比较:在外形、口感、可接受性、气味方面,真空冷却处理组比混合冷却处理组得分低,主要是因为真空冷却过程中大量的水分流失;在颜色方面,真空冷却处理组高于3 种方式冷却处理组,与色差方面测定的实验结果一致;在可接受性方面,都是消费者可以接受的,但混合冷却处理组的腊肠可接受度最高。而且混合冷却方式也弥补了真空冷却因水分大量流失导致的口感方面劣势,是可以接受的快速冷却方式。

图6 不同冷却方式下腊肉的感官得分对比Fig. 6 Comparison of sensory evaluation of bacon under different cooling methods

3 结 论

本实验研究了不同冷却方式对熟制腊肉品质的影响。真空冷却方式与自然冷却和鼓风冷却相比,可以有效缩短冷却时间,对pH值的影响较小,同时可减少微生物污染,延长产品货架期。混合冷却也能够有效缩短冷却时间,且其产品的质量流失率小于真空冷却处理方式,在口感和颜色方面,混合冷却方式处理的样品感官得分也很高,而且消费者接受程度较高,所以是一种快速冷却的方法。

[1] 郭昕, 张春江, 胡宏海, 等. 不同类型腊肉挥发性风味成分的比较研究[J]. 现代食品科技, 2014, 30(12): 247-254. DOI:10.13982/j.mfst.1673-9078.2014.12.042.

[2] 成波. 湘西腊肉生产工艺的改进及对风味影响的研究[D]. 长沙: 湖南农业大学, 2008: 14.

[3] 刘士健. 腊肉加工过程中主体风味物质变化研究[D]. 重庆: 西南农业大学, 2005: 11.

[4] 华泽钊, 宋晓燕. 关于真空冷却实验中的一些问题[J]. 制冷学报,2012, 33(3): 54-57. DOI:10.3969/j.issn.0253-4339.2012.03.054.

[5] 关敬媛, 张坤生, 任云霞. 不同冷却方式对熟制馄饨品质的影响[J].食品与发酵工业, 2013, 39(9): 83-88. DOI:10.13995/j.cnki.11-1802/ts.2013.05.034.

[6] 熊燕子. 真空冷却技术在熟肉制品加工中的应用[J]. 肉类研究,2008, 22(6): 70-73. DOI:10.3969/j.issn.1001-8123.2008.06.018.

[7] 郑春燕, 张坤生, 任云霞. 不同冷却方式对速冻汤圆品质的影响[J]. 食品工业科技, 2013, 34(17): 236-240. DOI:10.13386/j.issn1002-0306.2013.17.091.

[8] CHENG H P. Vacuum cooling combined with hydrocooling and vacuum drying on bamboo shoots[J]. Applied Thermal Engineering,2006, 26(17/18): 2168-2175.

[9] SUN D W, WANG L J. Heat transfer characteristics of cooked meats using different cooling methods[J]. International Journal of Refrigeration, 2000, 23(7): 508-516.

[10] 钟昳茹, 周辉, 娄爱华, 等. 不同烟熏烘烤方式对湘西腊肉挥发性成分的比较[J]. 现代食品科技, 2015, 31(7): 361-371. DOI:10.13982/j.mfst.1673-9078.2015.7.056.

[11] 夏秀芳, 孔保华. 肉制品的烟熏技术[J]. 黑龙江畜牧兽医, 2005(3):73-74. DOI:10.13881/j.cnki.hljxmsy.2005.03.052.

[12] 郑刚, 胡小松, 李全宏, 等. 用色度仪和质构仪对高蛋白挂面色泽和质地的研究[J]. 食品工业科技, 2006, 27(10): 99-102. DOI:10.3969/j.issn.1002-0306.2006.10.029.

[13] 郝红涛, 赵改名, 柳艳霞, 等. 肉类制品的质构特性及其研究进展[J]. 食品与机械, 2009, 25(3): 125-128. DOI:10.13652/j.issn.1003-5788.2009.03.030.

[14] 郭世良. 肌原纤维蛋白和猪肉的热诱导凝胶影响因素及特性研究[D].郑州: 河南农业大学, 2008: 20. DOI:10.7666/d.y1336650.

[15] 徐吉祥, 楚炎沛. 色差计在食品品质评价中的应用[J]. 现代面粉工业, 2010, 24(3): 43-45.

[16] 崔方超, 李婷婷, 杨兵, 等. 电子鼻结合GC-MS分析草鱼脱腥前后风味变化[J]. 食品科学, 2014, 35(20): 126-130. DOI:10.7506/spkx1002-6630-201420025.

[17] 卫生部. 食品安全国家标准 食品微生物学检验 菌落总数测定: GB 4789.2—2010[S]. 北京: 中国标准出版社, 2010: 1-5.

[18] 黄旖婷, 张坤生, 任云霞. 不同冷却方式对熟制春卷品质的影响[J]. 食品与发酵工业, 2015, 41(9): 102-107. DOI:10.13995/j.cnki.11-1802/ts.201509020.

[19] 王海鸥, 姜松. 真空冷却技术及其在食品工业的研究和应用[J]. 制冷, 2004, 23(1): 33-36. DOI:10.3969/j.issn.1005-9180.2004.01.007.

[20] 王海鸥, 姜松. 真空冷却技术及其在食品工业中的应用[J]. 农机化研究, 2004(5): 230-232. DOI:10.3969/j.issn.1005-9180.2004.01.007.

[21] PASQUALONE S B. Experimental trials on the vacuum pre-cooling of various vegetable and fruit products[J]. Rivista di Frutticoltura e di Orto-oricoltura, 1986, 48(2): 45-50.

[22] MCDONALD K, SUN D W, LYNG J G. Effect of vacuum cooling on the thermophysical properties of a cooked beef product[J]. Journal of Food Engineering, 2002, 52(2): 167-176.

[23] 彭登峰, 柴春祥, 张坤生, 等. 冷却方式对山西小吃荞面碗托品质的影响[J]. 食品与机械, 2014, 30(2): 60-64.

[24] 郭雪. 高温熟食品真空冷却的理论与实验研究[D]. 天津: 天津商业大学, 2013: 4. DOI:10.7666/d.Y2410416.

[25] 何定兵, 徐斐, 华泽钊, 等. 真空法降低油炸制品含油量[J]. 食品科学, 2012, 33(8): 104-108.

[26] 翟硕莉. 食品安全性指标与菌落总数的测定[J]. 考试周刊, 2014(6):196. DOI:10.3969/j.issn.1673-8918.2014.06.180.

[27] 段人钰, 张坤生, 任云霞. 不同冷却方式对熟制包子品质的影响[J].食品与发酵工业, 2013, 39(9): 77-81. DOI:10.13995/j.cnki.11-1802/ts.2013.09.026.

[28] 乔亮, 张坤生, 任云霞. 真空冷却技术对低温乳化肠品质影响的研究[J]. 食品工业科技, 2012, 33(20): 101-104. DOI:10.13386/j.issn1002-0306.2012.20.047.