基于S7-1200PLC的啤酒发酵温度控制系统研究

李 鑫 张煜星 高 博

(西京学院,陕西 西安 710021)

啤酒因清热解暑、平顺甘醇且含有丰富的糖类、氨基酸、维生素等营养元素深受广大消费者喜爱,特别是炎炎夏日,啤酒更是成为人们主流饮品。然而,随着人们生活水平的提高,对啤酒的质量要求也在逐步提升。啤酒发酵工段是啤酒酿造的重要工序之一,发酵温度控制精度是决定啤酒口味的重要因素之一。温度稍有偏差就会影响酵母活性,产生多种类的衍生物,影响啤酒口味,甚至造成啤酒质量不达标,所以,啤酒发酵过程温度控制精度至关重要[1]。

由于啤酒发酵罐体积大、发酵时间长、生化反应过程复杂、热交换速度慢等因素影响,使控制系统存在时变性、非线性和滞后性。目前,中国啤酒发酵温度控制系统多采用PID控制,因受P、I、D参数固定很难实现较好的控制精度[2]。随着自动系统的发展,张震等[3]利用模糊控制器整定PID控制的3个参数,改善了一定的控制效果,但传统模糊控制器的比例因子、量化因子、论域设置固定,若要实现精准控制将出现控制规则复杂、语言变量繁多的缺陷,所以本研究拟引入论域伸缩因子调整模糊控制器输入输出变量的论域,改进现有模糊PID控制器,避免了因论域固定或范围不当而造成的控制偏差增加,以解决系统的控制精度与模糊规则数、论域大小间的矛盾,提高啤酒发酵温度控制的响应速度和精确度,保证啤酒生产质量。

1 硬件系统组成

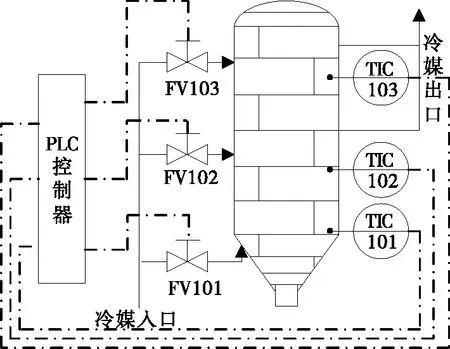

啤酒发酵环节是十分复杂的生物化学反应过程,且伴随产生大量能量。如图1所示,为了使发酵罐内温度均匀且稳定,发酵罐设有上层、中层、底层3段冷却夹套设备,同时对应安装TIC103、TIC102、TIC101 3个温度智能变送器和FV103、FV102、FV101冷媒调节阀,进行精细调节[4]。啤酒发酵温度控制原理:由温度智能变送器检测所在层内啤酒液温度,然后将检测温度信号传输给S71200-PLC控制器,S71200-PLC控制器对检测温度和设定温度的差值进行逻辑运算并将控制输出传输到对应层的冷媒调节阀,通过改变冷媒调节阀的阀门开度控制进入夹套内冷媒的流量,以实现温度控制[5]。

2 变论域模糊PID啤酒发酵温度控制器

模糊PID是利用模糊控制算法对PID的3个控制器进行在线自整定,其原理是模糊控制随输入变量(误差e和误差变化率ec)的改变,推理获得不同的输出变量(比例参数P、积分参数I和微分参数D),改善PID控制器因参数固定而不能获得良好控制性能的劣势[6]。然而,在控制器调节过程中,随着误差值不断缩小或扩大,固定论域相对缩小或扩大后的论域调节误差值偏大,将影响控制器的控制精度。

图1 啤酒发酵温度控制示意图

2.1 变论域思想

由于固定论域和模糊规则数量限制了模糊控制器的调节精度,所以在模糊控制器内增加论域伸缩因子,使模糊控制器输入输出变量论域随系统误差及误差变化率进行自适应调整,其本质相当于在原有规则不变的情况下增加了模糊规则数量,从而达到精确控制[7]。

如图2所示,以系统误差e的论域伸缩为例,假设e的初始论域为[-E,E],引入e论域伸缩因子α(e),α(e)为误差变化量e的函数,使论域范围随e值进行变化,则e的论域范围为[-α(e)E,α(e)E]。基于以上理论,引入啤酒发酵温度控制过程关于温度误差e和误差变化率ec函数的模糊控制器输入变量e、ec和输出变量△KP、△KI、△KD的论域调整因子α(e)、α(ec)和β(pid)。啤酒发酵温度控制的论域伸缩因子函数公式[8]:

(1)

(2)

(3)

式中:

E和EC——e和ec初始论域边界值;

ε1、ε2、ε3——极小的常数,以避免论域收缩因子为零;

θ1、θ2、θ3、θ4、θ5、θ6、θ7——0~1的常数。

2.2 模糊PID算法

本试验利用模糊控制器对啤酒发酵温度控制PID的3个参数实时增量进行调节,构建变论域模糊PID控制算法,以提高温度控制系统的稳定性和控制精度,PID控制器的实时参数为:

(4)

式中:

KP、KI、KD——PID控制器的实时参数;

KP0、KI0、KD0——PID控制器的初始参数;

△KP、△KI、△KD——模糊控制器输出的PID参数实时增量。

依据啤酒发酵温度控制过程的实际操作经验和专家经验,建立△KP、△KI、△KD。

2.3 变论域模糊PID算法在啤酒发酵温度控制的应用

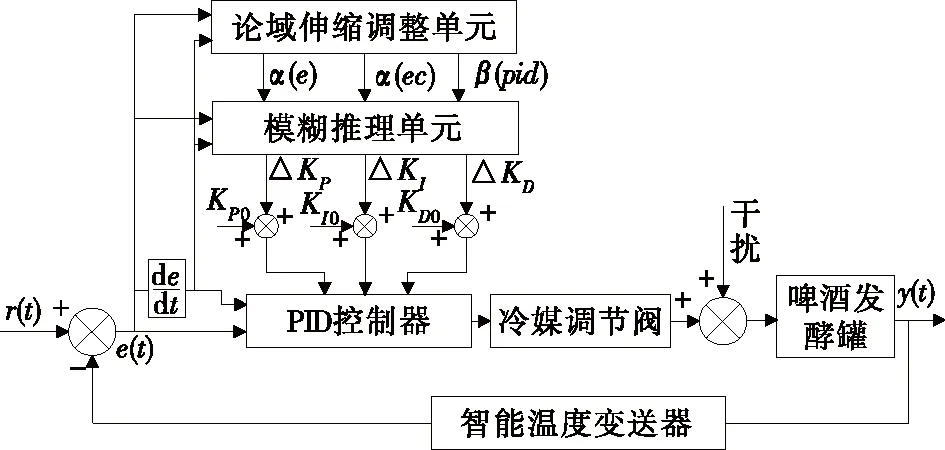

啤酒的发酵环节一般包括自然升温、保温及降温阶段,该环节按照温度工艺将麦汁分解为C2H6O、CO2及其他副产品,温度控制精度决定副产品种类和数量,所以啤酒发酵温度控制精度对啤酒口味和质量至关重要[9-10]。本试验为提高啤酒发酵过程温度控制精度和稳定性,在传统模糊PID算法的基础上,引入论域伸缩因子,使模糊控制输入输出量论域随温度e及ec进行自调整,改善模糊PID控制器性能,啤酒发酵变论域模糊PID温度控制结构图见图3。

表1 △KP、△KI、△KD的模糊控制规则表

由图3可知,啤酒发酵罐温度控制器为3层结构:第1层为模糊论域调整,由智能温度变送器检测啤酒发酵罐相应层的啤酒液温度,将温度信号传送到PLC控制器,通过逻辑运算后获得温度e和ec,并送入论域伸缩调整单元,计算出当前模糊控制器输入输出变量的论域伸缩因子,并进行论域调整;第2层为模糊推理单元,模糊控制器依据当前温度e、ec及当前模糊论域进行模糊推理,获得PID参数实时调节增量△KP、△KI、△KD, 并与PID控制器初始参数KP0、KI0、KD0叠加运算后传输给PID控制器;第3层为温度调节,PID控制输出冷媒调节阀控制量,调整冷媒调节阀开度,改变冷媒流量,实现温度的精确调整[11]。啤酒发酵温度变论域模糊控制器相关参数见表2。

图3 啤酒发酵变论域模糊PID温度控制结构图

Figure 3 Variable universe fuzzy PID temperature control structure chart for beer fermentation

表2 变论域模糊控制器相关参数

3 啤酒发酵控制系统设计

啤酒发酵过程控制系统设计主要包括硬件选型、软件设计及HMI界面设计等方面。

3.1 硬件选型

啤酒发酵控制系统硬件选型必须依据现场控制需求、控制点数量进行合理选择。通过对啤酒发酵控制系统的控制点进行统计得到:AI型控制点个数为18、AO型控制点个数为6、DI型控制点个数为21、DO控制点个数为16,共计61个控制点,属于小型控制系统。由于啤酒发酵控制系统控制点数量较少,从控制器性能、经济性、实用性等方面考虑,本文利用西门子TIA Selection Tool硬件(见图4),其软件可以选择、组态、订购全集成自动化设备,包含产品模块的型号、订单号、信号种类、端子数量、控制精度、附件、尺寸等信息[12]。通过TIA Selection Tool完成硬件配置选型后直接导出为excel格式,啤酒发酵控制过程系统硬件配置表见表3。

3.2 变论域模糊PID温度控制程序设计

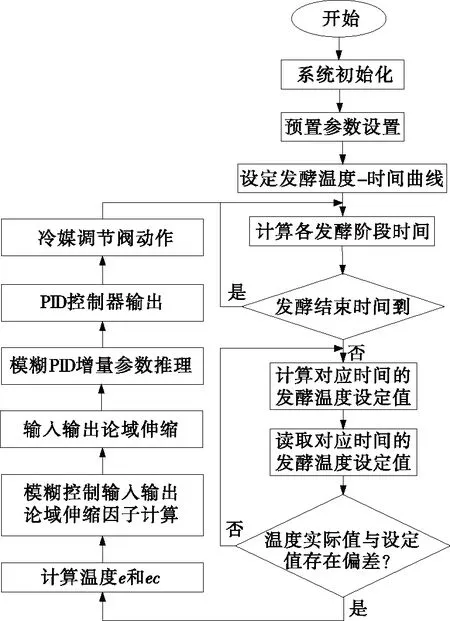

啤酒发酵温度控制系统程序按照模块化思想进行设计各子程序,便于对程序调试和后期维护。程序运行时,首先进行系统初始化设计,然后对PID初始参数、变论域伸缩函数参数值、量化因子、比例因子、△KP、△KI、△KD查询表等预置参数录入到内存区,同时将啤酒发酵温度工艺曲线录入控制器内存,可以准确计算啤酒发酵各阶段的温度设定值和持续时间,S7-1200 PLC控制器以采样周期T为时间间隔判断是否达到各阶段发酵时间。在发酵过程中,智能温度变送器获取啤酒发酵罐对应层的温度信号并传输给S7-1200 PLC控制器,若温度设定值与温度检测值不存在偏差e,则控制器按照扫描周期继续进行温度监控;若存在偏差e,则进行逻辑运算获取ec,并将e和ec送入论域伸缩因子计算子程序。论域伸缩子程序完成模糊控制器输入输出量论域伸缩后,模糊控制器进行模糊推理输出,获取PID的增量参数△KP、△KI、△KD,然后与PID初始参数加法运算后送于PID控制器进行冷媒调节阀阀门开度调整。啤酒发酵温度控制程序流程图见图5。

图4 啤酒发酵硬件选型图

表3 硬件配置表

图5 啤酒发酵温度控制程序流程图

3.3 HMI界面设计

啤机发酵自动控制系统HMI界面采用西门子PN通讯方式的KTP1000 Basic型触摸屏,以SIMATIC WinCC Flexible触摸屏编程软件进行设计,主要包括参数设置、历史曲线、生产报表、工艺流程、故障报警及用户登录界面[13]。如图6所示,工艺流程界面可以直观地读取发酵罐各层温度及温差、冷媒调节阀开度等参数信号,点击上方界面选择按钮进行界面切换。

图6 啤酒发酵HMI界面

4 测试与应用

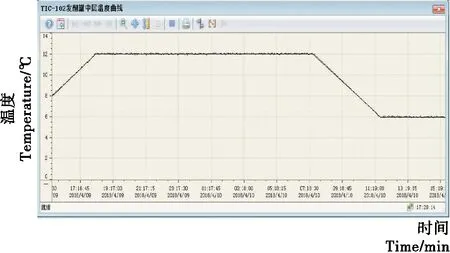

为验证变结构模糊PID温度控制器性能,以麦花、水、酒花、酵母为试验原料;以50 L啤酒发酵罐及控制装置为试验设备,按照啤酒发酵温度工艺设定发酵罐温度—时间曲线进行啤酒发酵试验。利用智能温度变送器采集变论域模糊PID啤酒发酵罐中层温度数据,获得温度响应曲线图(图7)。从图7可知:温度误差范围为±0.09 ℃,温度控制精度为0.75%,且温度控制系统具有较好的稳定性和跟踪性。

5 结论

以S7-1200 PLC为核心控制器,完成系统硬件配置、软件开发、HMI界面设计,实现人机交互,且在模糊PID控制

图7 啤酒发酵罐中层温度曲线图

算法的基础上,引入论域伸缩因子使模糊控制输入输出变量的论域范围随温度误差及误差变化率进行伸缩,解决了因模糊论域固定而引起的控制精度降低的问题,同时制定△KP、△KI、△KD的模糊控制规则查询表,设计变论域模糊PID啤酒发酵温度控制器,提高温度控制系统的精确性和稳定性,通过啤酒发酵温度控制试验得出:温度误差范围为±0.09 ℃,温度控制精度为0.75%,满足啤酒发酵温度精确要求。

[1] 苗荣霞, 王彬. 啤酒发酵温度的参数自整定模糊PID控制[J]. 西安工业大学学报, 2016, 36(2): 167-172.

[2] 潘玉成, 林高飞, 陈小利, 等. 基于模糊专家控制的茶叶炒制温度控制系统[J]. 食品与机械, 2016, 32(11): 79-84.

[3] 张震. 模糊控制在啤酒发酵系统中的研究与应用[D]. 青岛: 青岛科技大学, 2014: 31-34.

[4] 徐洋洋. 精酿啤酒生产控制系统的设计与研究[D]. 西安: 陕西科技大学, 2017: 26-28.

[5] 王永会, 王增才, 郑洲, 等. S7-1200PLC在离合器控制系统的应用研究[J]. 现代制造工程, 2017(2): 109-113.

[6] 王磐, 洪苑乾, 黄汉英, 等. 基于PLC的模糊PID控制器在热风干燥箱上的应用[J]. 食品与机械, 2016, 32(12): 100-104.

[7] 徐佳. 智能控制在啤酒发酵系统温度优化控制中的研究[D]. 哈尔滨: 哈尔滨理工大学, 2016: 56-57.

[8] 揭海宝, 康积涛, 李平. 基于变论域模糊PID控制的同步发电机励磁研究[J]. 电力自动化设备, 2011, 31(6): 101-104.

[9] 胡亚南, 祈广利, 霍蛟飞. 基于模糊PID的FDM型3D打印机喷头温度控制系统[J]. 包装工程, 2017, 38(19): 173-178.

[10] 张鹏, 冯显英, 霍睿, 等. 基于变论域自适应模糊PID的注塑机温度控制系统研究[J]. 组合机床与自动化加工技术, 2017(7): 107-109, 115.

[11] TOLIC B, ANNA G. Optimal control of beer fermentation processes with Lipschitz-constraint on the control [J]. Journal of the Institute of Brewing, 2014, 120(4): 444-458.

[12] 阮文韬. 关于啤酒酿造过程PLC自动控制系统的研究[J]. 食品研究与开发, 2016, 37(20): 111-114.