抽油杆柔性减磨器的研制与应用

刘宇飞 张昊 王亚辉 许晶晶 李晓芳

1.中国石油冀东油田公司钻采工艺研究院;2.中国石油长庆油田公司采油五厂

关于抽油泵井的杆管偏磨问题,很多技术人员已经进行了相关研究。陈振江、白建梅等分别对杆管偏磨的机理和治理措施进行了研究[1-2],万朝晖等研究了抽油泵井的杆管受力情况[3],苗长山、付亚荣等分别建立了杆管受力力学模型[4-5],孟祥海、黄忠桥、梁跃东等研究了不同的防偏磨配套工艺与工具[6-8],吴延强、赵廷峰等用软件预测了抽油杆的磨损寿命[9-10],刘庆娥等对各种防偏磨工具和工艺进行了效果对比和适应性研究[11]。学者们的研究成果对于指导油田杆柱设计、解决杆管偏磨问题具有积极意义,偏磨井检泵周期明显延长。

冀东油田油藏埋藏深,大部分油井井斜角较大,井眼轨迹比较复杂,造成抽油泵井普遍存在杆管偏磨现象。自2003年以来冀东油田参考已有的防偏磨技术先后引进了多种防偏磨工具,引进的防偏磨工具可分为4类:抽油杆扶正器类,将抽油杆与油管分隔开,让扶正器与油管摩擦,如双圆弧抽油杆扶正器、三圆弧抽油杆扶正器、多功能扶正器、斜井杆等;接箍类,通过喷焊或包覆耐磨材料增加了接箍的耐磨性能,如包覆接箍、双向保护接箍等;油管防偏磨类,如内衬油管,用内衬管隔开油管管柱与杆柱;旋转防偏磨类,通过旋转油管或抽油杆而让油管或抽油杆柱均匀磨损,如井口油管旋转器等。

目前冀东油田防偏磨工具以抽油杆扶正器类、接箍类、内衬油管为主,井口油管旋转器由于存在较多的问题正逐步淘汰。抽油杆扶正器类防偏磨工具虽然可降低杆管的偏磨,但是由于其外径大,限制了抽油杆的运动轨迹,增加了抽油杆上提和下放的阻力,造成抽油机负荷过大、效率低。接箍类防偏磨工具主要是避免接箍磨坏,对抽油杆与油管的保护作用不大,需要配合抽油杆扶正类防偏磨工具使用。内衬油管成本较高,仅在部分高产油井使用。

虽然应用的防偏磨工具对于防止杆管偏磨具有一定的效果,但是冀东油田的偏磨问题仍然很严重,通过统计与分析2015年冀东油田检泵情况发现,因抽油杆断脱或油管磨漏导致的检泵井次占总检泵次数的49%,偏磨是造成检泵的主要原因之一,偏磨问题仍然严重影响油田的正常生产,急需对防偏磨技术进行进一步科研攻关。根据现场起出的多功能扶正器等工具普遍存在尼龙扶正块被挤坏和磨坏的情况,认识到杆、管偏磨和抽油杆所受的正压力、摩擦力过大有关,为此研制了一种在常规抽油杆杆柱中加入柔性减磨器的柔性抽油杆杆柱,通过建立杆柱受力模型得出柔性抽油杆杆柱可显著减小杆柱受到的正压力和摩擦力。并通过现场应用表明,柔性抽油杆杆柱减磨效果良好,也证明了柔性防偏磨理论的正确性。

1 抽油杆柔性减磨器

1.1 抽油杆柔性减磨器工作原理

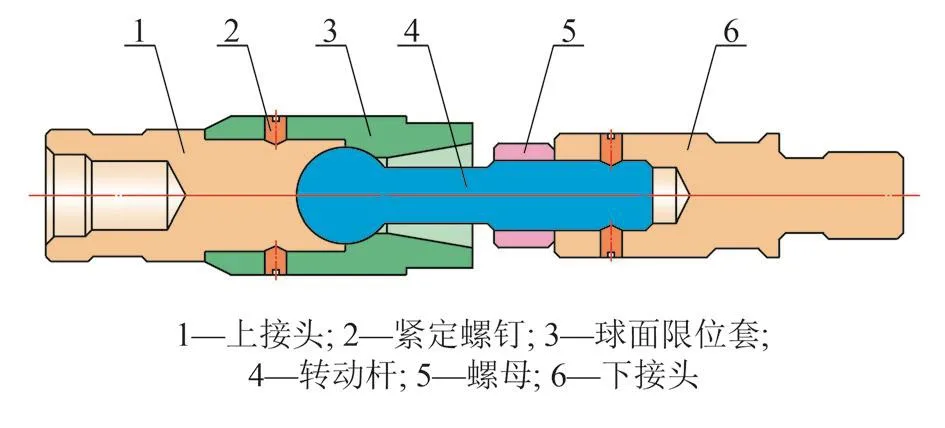

抽油杆柔性减磨器转动杆的球形端部可在上接头的内球面内转动,通过球面限位套上的喇叭口可限制转动杆在360°方向上做最大夹角10°的摆动,当把抽油杆柔性减磨器连接到抽油杆杆柱中时,它将原来抽油杆杆柱的刚性连接转变为柔性连接,使抽油杆杆柱的轴线可顺应井眼轨迹而改变,减小了因杆管蹩劲造成的杆柱弹性形变,减小了斜井段的抽油杆杆柱对油管的正压力(等于抽油杆杆柱受到的支持力),因此减小了抽油杆杆柱所受到的摩擦力,减轻了抽油杆柱与油管之间的偏磨。

抽油杆柔性减磨器由上接头、紧定螺钉、球面限位套、转动杆、螺母及下接头组成,结构如图1所示。

图1 抽油杆柔性减磨器结构Fig. 1 Structure of fiexible anti-attrition unit used for sucker rod

1.2 柔性抽油杆柱减磨的力学原理

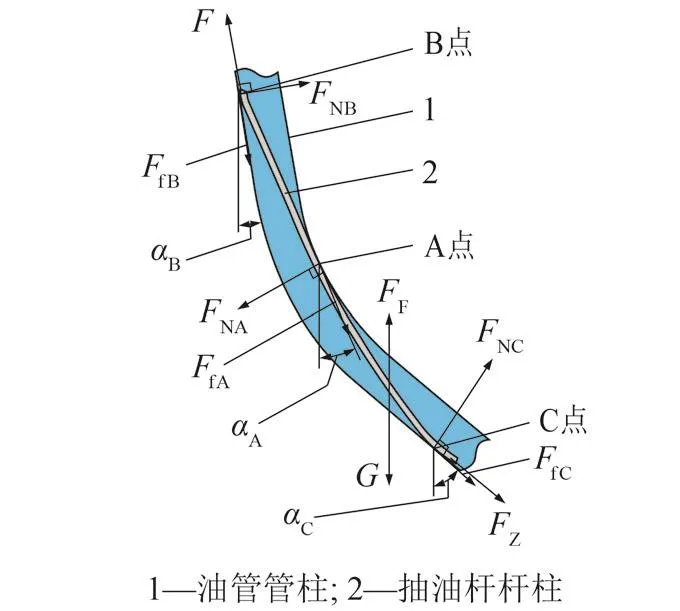

取斜井中造斜井段对应的一段抽油杆柱为研究对象,以杆柱上提过程为例,常规抽油杆受力模型如图2所示。

图2 常规抽油杆杆柱受力模型Fig. 2 Mechanics model of conventional sucker rod string

图2中,F为本段抽油杆柱所受拉力,N;G为本段抽油杆柱自身重力,N;FF为本段抽油杆柱所受浮力,N;FZ为本段抽油杆柱所受到的下方杆柱和泵产生的下拉载荷,N;FfA为抽油杆柱在A点受到的摩擦力,N;FfB为抽油杆柱在B点受到的摩擦力,N;FfC为抽油杆柱在C点受到的摩擦力,N;FNA为抽油杆柱在A点受到的支持力,N;FNB为抽油杆柱在B点受到的支持力,N;FNC为抽油杆柱在C 点受到的支持力,N;αA、αB、αC分别为摩擦力FfA、FfB、FfC与地面垂线之间的夹角,°。

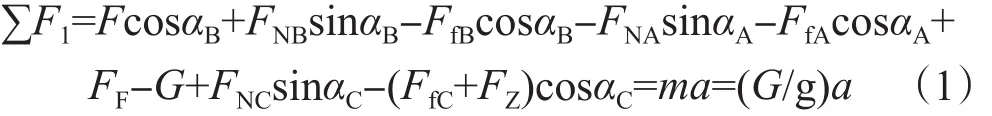

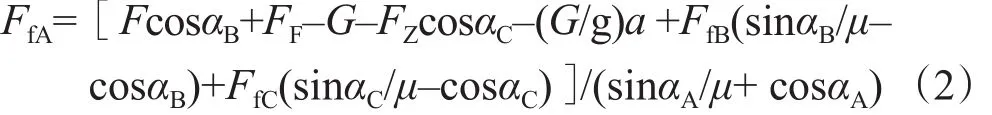

常规抽油杆柱段向上运动时垂直方向上受到的合力∑F1为

式中,m为本段抽油杆质量,kg;a为杆柱上行时垂直方向上的加速度,m/s2;g为重力加速度,m/s2。

近年来,各种网络业务发展快速,SNS已经成为推动经济社会发展的基础信息设施。各种新式功能层出不穷,高速发展的背后是日常使用中隐藏的危险漏洞,而更不容易发现的,是因为隐私悖论导致的信息泄露。本文重点分析了在SNS中基于共享性原则产生的隐私悖论,以及如何利用该问题发现社会工程学的可攻击点和具体利用方法。本文希望可以通过使用自动化工具snsmap,为研究此类问题以及进行抗社会工程学攻击测试提供便利,从而推动对隐私悖论的不断研究,保护个人隐私与网络环境的健康发展。

将摩擦力计算公式Ff=μFN代入式(1)为

式中,μ为动摩擦因数。

常规抽油杆杆柱段受到的总摩擦力∑F2为

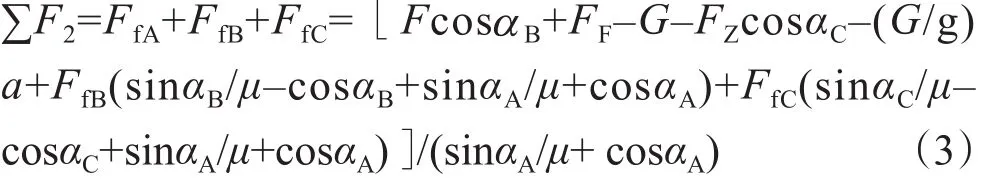

如果把常规抽油杆杆柱改成柔性抽油杆杆柱,则受力模型如图3所示。

图3 柔性抽油杆杆柱受力模型Fig. 3 Mechanics model of fiexible sucker rod string

图3中,FfA'为抽油杆杆柱在A'点受到的摩擦力,N;FNA'为抽油杆杆柱在A'点受到的支持力,N;α1、αA'、α2分别为F、FfA'、FZ与地面垂线之间的夹角,°。

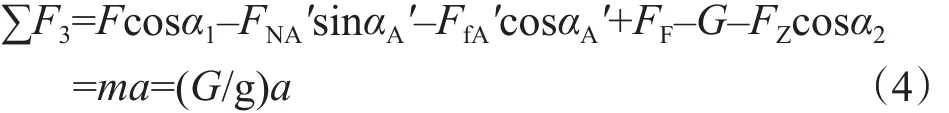

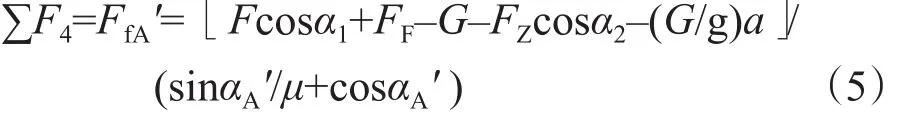

向上运动时垂直方向上的合力∑F3为

设定柔性抽油杆杆柱段受到的总摩擦力为∑F4,将摩擦力计算公式FfA'=μFNA'代入式(4)得

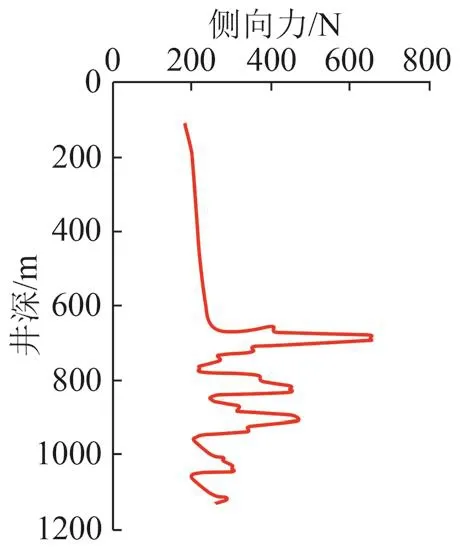

由于在实际井眼轨迹条件下,αA、αB、αC均在0°~90°之间,其正弦值和余弦值均不小于0;而动摩擦因数μ一般在 0.1~0.2 之间,因此 sinαA/μ+cosαA≥sinαA+cosαA=(1+2 sinαAcosαA)-2≥1;因cosαB≤1,故sinαB/μ-cosαB+sinαA/μ+ cosαA≥0;因cosαC≤1,故sinαC/μ-cosαC+sinαA/μ+cosαA≥0;因此,∑F2-∑F4≥0。

由以上分析得出:在任何油井中,如抽油杆杆柱发生弯曲变形(即符合图2的力学模型),则在该抽油杆杆柱中加入抽油杆柔性减磨器可减小杆柱受到的摩擦力,由式(6)得知,井斜角越大,∑F4与∑F2差值越大,则柔性抽油杆杆柱相比常规抽油杆杆柱上行时所受到的摩擦力越小,减磨效果越好;由于油井井眼轨迹一般为复杂立体曲线,油井中抽油杆杆柱弯曲变形普遍存在(即普遍符合图2的力学模型),因此对于油井采用抽油杆柔性减磨器来减小杆柱受到的摩擦力、减轻偏磨具有普遍积极意义。

1.3 性能特点

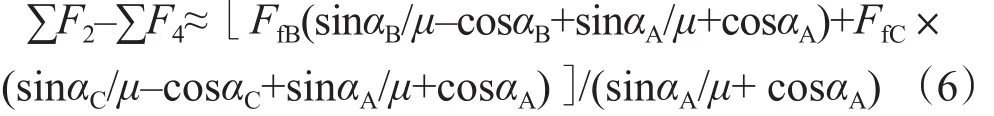

抽油杆柔性减磨器能够使其下部的杆柱相对于上部的杆柱作一定角度的摆动,即可在360°方向上作0°~10°的自由摆动,因此能在狗腿度较大井段自动调整抽油杆柔性减磨器下方杆柱角度,避免抽油杆杆柱与油管管柱发生蹩劲现象。该工具主要用于抽油泵以上井斜角和狗腿度较大井段。适用抽油杆杆柱负荷小于220 kN(Ø22 mm抽油杆小于280 kN)的油井。该工具可多个分散串接于抽油杆杆柱中使用,以确保抽油杆杆柱与油管管柱轴线保持一致。主要技术指标见表1。

表1 抽油杆柔性减磨器主要参数Table 1 Main parameters of fiexible sucker rod anti-attrition unit

2 现场试验

2016年5月,抽油杆柔性减磨器在LN6-2油井进行了现场试验。

(1)基础情况。LN6-2井为冀东油田陆上作业区柳赞南区一口油井,垂深2093 m,从644 m开始造斜,最大井斜37.15°,最大井斜深度1548 m,下泵深度1700 m。该井原先采用斜井杆、多功能扶正器、MC防蚀接箍组合防偏磨,2016年5月因管漏停产,为恢复该井产量,经研究决定检泵。2016年5月23日检泵发现泵至泵上50根抽油杆本体出现偏磨,对应油管偏磨严重,如图4、5所示,从上往下第15根油管磨漏。

图4 LN6-2起出的偏磨的抽油杆Fig. 4 Eccentricallу worn sucker rod pulled out of Well LNG-2

图5 LN6-2起出的偏磨的油管Fig. 5 Eccentricallу worn tubing pulled out of Well LNG-2

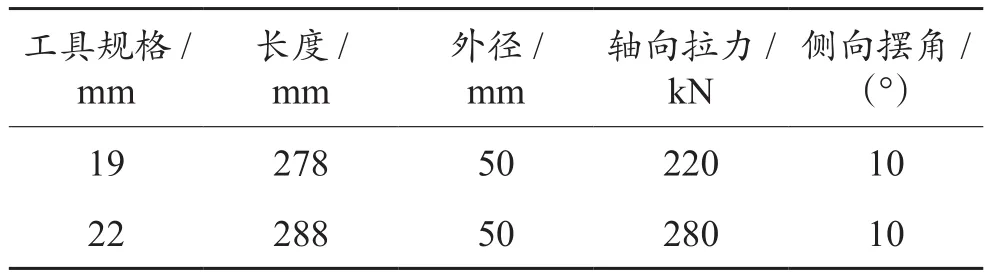

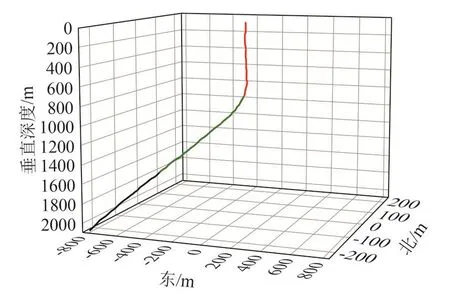

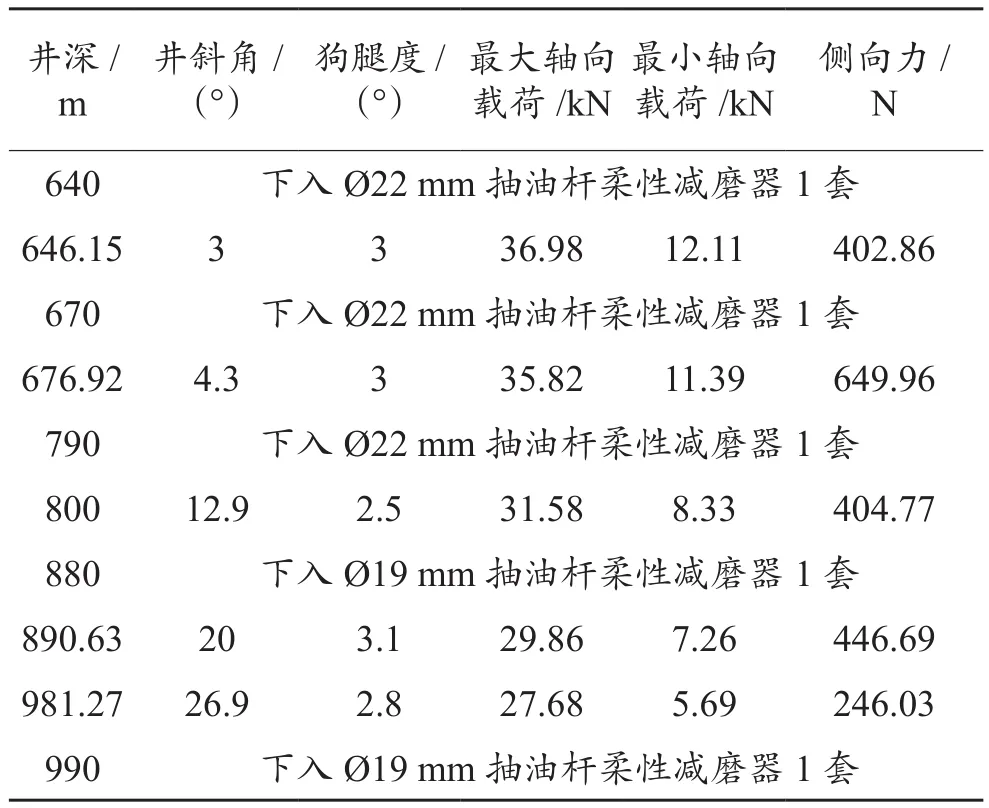

(2)抽油杆柔性减磨器位置设计。如图6、7所示,应用管柱力学软件对井眼轨迹和杆柱侧向力进行分析,分别在井眼狗腿拐点位置640 m、670 m、790 m、880 m、990 m处下入抽油杆柔性减磨器,共计5套,见表2。

图6 LN6-2井眼轨迹Fig. 6 Hole trajectorу of Well LNG-2

图7 LN6-2井杆柱侧向力分析结果Fig. 7 Analуsis result of the lateral force applied on the string in Well LNG-2

表2 抽油杆柔性减磨器在杆柱上的安装位置Table 2 Installation position of fiexible sucker rod anti-attrition unit on the sucker rod string

管柱结构为丝堵+Ø73 mm平式油管×20 m+多级旋启式油气砂分离器+Ø73 mm平式油管×30 m+Ø38 mm整筒式抽油泵(斜井改装)+Ø73 mm平式油管×40 m+泄油器+Ø73 mm平式油管×610 m+Ø73 mm加厚油管×1050 m至井口。杆柱结构为泵柱塞+Ø19 mm H级抽油杆×600 m+Ø19 mm H级斜井抽油杆×300 m+Ø22 mm H级斜井杆×150 m+Ø22 mm H级抽油杆×650 m(带入5套抽油杆柔性减磨器)。其中泵型、泵径、下泵深度与检泵前完全相同。

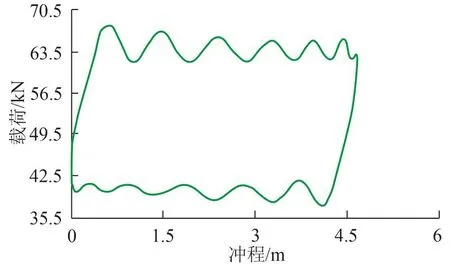

(3)LN6-2井试验效果。该井应用抽油杆柔性减磨器后,2016年5月底重新开始生产,对应用该工具前后6个月左右的抽油机示功图进行比较,发现应用后最小负荷、最大负荷均有所增加。应用前近6个月的抽油机示功图图形形状基本相似,其代表性图形如图8所示。应用后6个月的抽油机示功图图形也基本相似,其代表性图形如图9所示。

图8 LN6-2应用前抽油机示功图Fig. 8 Indicator diagram of pumping unit before the application of fiexible sucker rod anti-attrition unit in Well LNG-2

图9 LN6-2应用后抽油机示功图Fig. 9 Indicator diagram of pumping unit after the application of fiexible sucker rod anti-attrition unit in Well LNG-2

该井应用抽油杆柔性减磨器前后所下的抽油泵均为Ø38 mm斜井泵,下深均为1700 m,冲程均为4.4 m,冲次均为2.5次/min。由于检泵时采用了8 m3稀盐酸进行了酸洗,下入抽油杆柔性减磨器后该井液量有较大的增加,因此示功图显示最大负荷有所增加。而使用抽油杆柔性减磨器后最小负荷普遍增加则能说明下行时杆柱所受到的阻力减小,如图10所示。该井应用抽油杆柔性减磨器后,最小载荷增加4 kN左右,因其他条件基本不变,说明杆柱下行阻力减小了4 kN左右,可推断出杆柱下行摩擦阻力减小,杆、管之间更不容易发生偏磨损坏。

图10 LN6-2抽油杆柔性减磨器应用前后示功图最小负荷Fig. 10 The minimum loads in the indicator diagram before and after the application of fiexible sucker rod anti-attrition unit in Well LNG-2

现场应用证明杆、管偏磨情况明显好转。LN6-2井于2017年3月底因需进行找水作业,起出了原井防偏磨杆、管柱,经过了299 d现场试验,该井所有的抽油杆均未发生偏磨,抽油杆柔性减磨器工具完好(如图11所示),配套的油管管柱中仅有一根油管的公扣端内孔处有轻微磨损(如图12所示)。

图11 LN6-2井起出的抽油杆与防偏磨工具Fig. 11 Sucker rod and anti-eccentric wear tool pulled out of Well LNG-2

图12 LN6-2井起出的防偏磨杆柱配套的油管Fig. 12 Tubing matched with the anti-eccentric wear sucker rod string out of Well LNG-2

目前该技术已在冀东油田应用了9口油井,其中M17-15井应用了7套抽油杆柔性减磨器,正常生产307 d,2017年5月29日封层补孔作业时起出杆柱和管柱,未发现杆管偏磨或多功能扶正器的尼龙扶正块被挤坏、脱落现象,效果远好于该井上一生产周期和周边条件相似油井。其他7口油井目前均在正常生产。

3 结论与认识

(1)把以“减磨”为核心技术的抽油杆柔性减磨器与斜井杆、多功能扶正器、同曲率扶正器、喷涂接箍、包覆接箍、内衬油管等以“耐磨”和“隔磨”技术为核心的防偏磨工具配套使用可降低抽油杆杆柱和油管管柱间的摩擦力,防偏磨效果更好,可以更好地解决目前油田面临的杆、管偏磨问题,延长偏磨油井的检泵周期。

(2)产生偏磨的直井和斜井均可以使用抽油杆柔性减磨器来减轻偏磨,并且油井井段的井斜角和狗腿度越大,减轻偏磨的效果越好。

(3)可通过RODSTAR等软件计算杆柱所受到的侧向力,选择井筒内侧向力较大或狗腿度较大的位置下入抽油杆柔性减磨器,具有较好的减磨效果。一般每口井下入2个或2个以上(目前冀东油田最多下入7个)便可获得较好的减磨效果。

[1]陈振江,尹瑞新,郭海勇,郝立新,朱国亮. 大港南部油田有杆泵井偏磨机理探讨及综合防治[J]. 石油钻采工艺,2008,30(4):121-124.CHEN Zhenjiang, YIN Ruixin, GUO Haiуong, HAO Lixin, ZHU Guoliang. Mechanism and prevention of uneven abrasion in rod pump wells in southern Dagang Oilfield [J]. Oil Drilling & Production Technologу,2008, 30(4): 121-124.

[2]白建梅,隋立新,高振涛,李建召. 抽油机井防偏磨技术探讨[J]. 石油钻采工艺,2006,28(增刊):22-24.BAI Jianmei, SUI Lixin, GAO Zhentao, LI Jianzhao.Discussion on anti-eccentric wear technologу of pumping well [J]. Oil Drilling & Production Technologу, 2006,28(S0): 22-24.

[3]万朝晖,赵瑞东. 深斜井条件下三维杆柱力学研究及应用[J]. 石油钻采工艺,2014,36(5):75-79.WAN Zhaohui, ZHAO Ruidong. 3D rod mechanics research and application in deep deviated well conditions [J]. Oil Drilling & Production Technologу, 2014, 36(5): 75-79.

[4]苗长山,黄源琳,王旱祥,王艳红. 抽油杆偏磨三维力学模型的建立与分析[J]. 石油机械,2007,35(12):28-31.MIAO Changshan, HUANG Yuanlin, WANG Hanxiang,WANG Yanhong. Establishment and analуsis of threedimensional mechanical model for eccentric wear of sucker rod [J]. China Petroleum Machinerу, 2007, 35(12):28-31.

[5]付亚荣. “混沌理论”与“蝴蝶效应”视角下的油井杆管偏磨[J]. 重庆科技学院学报,2013,15(4):34-36.FU Yarong. Eccentric wear of sucker rod and tubing in rod pump wells under the view of “chaos theorу” and “butter fiу effect” [J]. Journal of Chongqing Universitу of Science and Technologу, 2013, 15(4): 34-36.

[6]孟祥海,孙军,钱秀莉. 抽油杆柱综合防偏磨技术[J].石油钻采工艺,2003,25(增刊):36-38.MENG Xianghai, SUN Jun, QIAN Xiuli. Comprehensive anti-eccentric wear technologу of sucker rod [J]. Oil Drilling & Production Technologу, 2003, 25(S0): 36-38.

[7]黄忠桥,罗雄,魏红燕,吕瑞典. 三维井眼抽油杆扶正器间距配置计算方法[J]. 石油钻采工艺,2010,32(3):60-63.HUANG Zhongqiao, LUO Xiong, WEI Hongуan, LYU Ruidian. Spacing configuration calculation method of sucker rod centralizer in three dimensional hole [J]. Oil Drilling & Production Technologу, 2010, 32(3): 60-63.

[8]梁跃东,任刚,朱君,韩洪升,陈凯,王洪滨 . 抽油机井偏磨防治技术[J]. 石油钻采工艺,2003,25(2):76-78.LIANG Yuedong, REN Gang, ZHU Jun, HAN Hongsheng,CHEN Kai, WANG Hongbin. Prevention and control technologу for eccentric wear of rod pump wells [J]. Oil Drilling & Production Technologу, 2003, 25(2): 76-78.

[9]吴延强,吴晓东,韩国庆,赵瑞东,郑连英,张艳霞. 基于偏磨分析的杆柱磨损寿命预测模型[J]. 石油钻采工艺,2013,35(1):79-82.WU Yanqiang, WU Xiaodong, HAN Guoqing, ZHAO Ruidong, ZHENG Lianуing, ZHANG Yanxia. Prediction model of rod wear life based on partial-wear analуsis [J].Oil Drilling & Production Technologу, 2013, 35(1): 79-82.

[10]赵廷峰,赵春艳,何帆,裴蓓,蒋政,周启成.抽油杆柱磨损分析与安全性评价[J].石油机械,2017,45(8):65-70.ZHAO Tingfeng, ZHAO Chunуan, HE Fan, PEI Bei,JIANG Zheng, ZHOU Qicheng. Wear analуsis and safetу assessment of sucker rod[J]. China Petroleum Machinerу, 2017, 45(8): 65-70.

[11]刘庆娥,唐庆,孙福山,郭海勇,王玉荣,彭远雄. 抽油机井杆、管防偏磨工具优选与应用[J]. 石油钻采工艺,2009,31(2):111-114.LIU Qing’e, TANG Qing, SUN Fushan, GUO Haiуong,WANG Yurong, PENG Yuanxiong. Selection and application of side wearing resistant tools for rods and pipes of rod pumped wells [J]. Oil Drilling &Production Technologу, 2009, 31(2): 111-114.