发动机用润滑油油品及测量技术研究进展

陈 雷,胡国星,宋 鹏,隆武强,王成军,刘 凯,马洪安(.沈阳航空航天大学 辽宁省航空推进系统先进测试技术重点实验室,沈阳 036;.大连理工大学内燃机研究所,辽宁 大连 604;3.大连民族大学 机电工程学院,辽宁 大连 6600)

1 内燃机对油品的要求

日益苛刻的节能及环保法规对内燃机技术的进步提出了严格的要求,不同种类发动机也随之发展出各具特色的技术路线。对汽油机而言,高压缸内直喷[1-3]是最具潜力的发展趋势,在直喷模式下不仅要求润滑油具有抗磨性,同时对汽油也提出了润滑性要求;而柴油机则向着高强化、大功率、高增压比方向发展[4-5],其工作温度及工作压力都很高,这容易导致润滑油的分解和失效,同时柴油机磨损问题也越来越突出,因此重型卡车用油要求延长使用寿命,并且能够减少积炭和磨损。从内燃机领域近年的研究进展来看,汽柴油统一化将成为未来内燃机发展的一个大趋势,这就要求今后的发动机油必须兼具汽油机油及柴油机油的双重特点。

近年来,内燃机代用燃料的研究得到了长足发展。由于燃料组分、发动机运转工况与传统汽柴油发动机存在差异,各种气体燃料[6-7]、非化石基液体燃料[8]发动机技术的出现对发动机用润滑油研究提出了新的挑战。另外,船舶用发动机由于长时间在高湿度、高腐蚀性的环境中工作,容易造成润滑油的腐蚀及污染,开发高品质、高可靠性船用发动机专用润滑油势在必行。

1.1 传统燃料车用发动机

为应对更为严格的排放法规,OEM及油品公司等机构都推出了新的润滑油标准。JASO、API和ACEA于2005年、2007年、2008年先后推出了新的重负荷柴油机油规范,其中ACEA-2008内燃机油规范将重负荷柴油机油分为E4、E6、E7及E9四个产品规范[9-10]。一系列的新规相继出台,无疑给润滑油领域指明了新的发展方向。

汽车排放法规的日益严格迫使润滑油标准不断升级完善。从1992年欧洲宣布实施欧Ⅰ排放标准开始,各厂商和研究机构通过采用延迟点火等一系列措施来降低碳氧化物和微粒排放,这导致润滑油中烟炱量逐渐增加,造成了润滑油的污染。1998年发行的ACEA-98内燃机油规范中增加了E4-98,该规范提高了奔驰的磨损实验标准,并使用更新的、更严格的0M441LA发动机取代原有的0M364LA,同时还采取了与美国高档柴油机油发动机实验评价系统Mack T-8E来测定处理烟炱的能力,提高了对油品的烟炱分散性能要求。1999年ACEA又推出了E5-99规格,以适应排放标准的提高,引入API CH-4中测定烟炱影响的Mack T-8E烟炱分散试验、Mack T-9和Cummins M11评价烟炱存在下油品的抗磨性能试验等一系列发动机实验。在ACEA-E2、E3、E4规格中,油品的清净性和分散性均有大幅度的提高,在E5中包含了API CH-4规格中的试验方法,更强调高烟炱分散给油品带来的影响。

1.2 新燃料内燃机

近年来,针对气体燃料、非化石基液体燃料等内燃机代用燃料的研究成果日益增加。这些代用燃料由于自身的理化性质、组分构成与汽柴油有较大差异,因此其对润滑油的要求也有所不同。

1.2.1 天然气发动机

目前大多数燃气发动机都是以原有汽油机、柴油机台架为基础改造而来的。虽然结构上较为相似,但在燃气成分和性质等方面,天然气发动机与传统汽柴油相比有很大差异,天燃气发动机的点火方式、工作状态等较汽油机及柴油机有很大不同。因此,需要针对燃气发动机工况及特点开发专用润滑油。

与普通的汽、柴油发动机相比,LPG、CNG等气体燃料的燃烧温度更高,易导致润滑油过快老化,造成润滑失效和部件早期磨损。燃气发动机的燃料喷口形式也和普通的汽、柴油机不同,一般汽、柴油以小液滴的形态喷入汽缸,对阀门、阀座起到润滑、冷却的作用,而燃气发动机的燃料为气体,不能对发动机阀座及部件进行润滑,极易产生过度磨损。燃气发动机燃烧室高温导致尾气中氮氧化物含量升高,不仅对环境有影响,还会促进润滑油过快变质,油泥增多,影响润滑质量[11]。

由于上述特征,使得燃气发动机的润滑油区别于传统汽油机油和柴油机油,要求更优异的分散性、清净性和抗磨损性,能有效减少在高温状态下氧化物、硝化物的生成及其引起的油泥、漆膜。

各发动机厂商目前均根据各自产品的运行性能和特点制定相应的OEM标准,其中Cummins公司的CES20074车用天然气发动机油规范最具有代表性,得到了许多终端客户的认可。该规范规定了油品的灰分在0.4%~0.6%范围内,并采用康明斯C8.3G天然气发动机进行油品台架性能测试[2]。能源公司也针对燃气发动机用油进行了大量研究,Indianapolis润滑剂公司生产了一系列重负载天然气发动机油,并已经投入市场;D-A Blue Flame添加剂公司研发了应对不同灰分的润滑剂;AMSOIL公司开发了含有防腐、防锈添加剂的低灰分合成天然气发动机油(ANG),该油具有倾点低、低温启动性能优异、使用寿命长等特点,也具有优良的高温热安定性、高温低挥发性、高温防腐蚀性和燃油经济性[12]。

在国内市场方面,《轻型汽车污染物排放限值及测量方法(中国第五阶段)》于2017年1月1日开始实施,全国机动车全面实施国五排放标准。在国家清洁汽车行动工程推动下,LNG、CNG、LPG作为优质的车用替代燃料进入发动机领域已势在必行。在此背景下,许多企业加快研发专用润滑油以满足今后清洁燃料汽车发展的需求。

LNG发动机机油在实际应用中,由于发动机燃烧温度高,氮氧化物含量高,气体燃料本身无润滑性,加剧了发动机阀系的磨损。因此天然气发动机对专用润滑油有着许多特殊的要求:需要有适宜的硫酸盐灰分含量,以避免阀系磨损、活塞环及顶环槽积碳增加、爆震与早燃等问题;需要优良的清净分散性,减少积碳等沉淀物的生成,避免点火提前等发动机故障,其中无灰高温清净分散剂的比例高于汽、柴油机油,保证发动机正常工作,还能控制EGR废气循环装置对机油粘度、烟炱的增长;需要优良的高温抗氧化性和抗硝化能力,由于LNG发动机具有更高的热负荷,混合型的火焰传播方式和更长的火焰持续时间,再加上燃料稀燃,易生成醛、酮、酸、酯类氧化物和硝化物,加速油品的老化变质,因此对机油的抗氧化、抗硝化要求极高。高效的高温抗氧剂和金属钝化剂能够保证专用油具有良好的抗氧化和抗硝化能力,延长油品换油期。

我国油品及发动机领域的研究者针对CNG及CNG-汽油双燃料发动机油进行了一定的研究。自2000年起,中石化润滑油公司推出了一系列满足该标准的CNG天然气发动机油产品,通过多年的应用也取得了用户的认可。中国石油兰州润滑油研究开发中心在2010年研制了昆仑燃气发动机润滑油,并在东风EQD230N-30燃气发动机上进行了可靠性试验,试验结果表明该发动机润滑油具有优良的高温清净性、分散性、抗磨抗腐性及氧化安定性,可满足燃气发动机的润滑要求。

1.2.2 甲醇燃料发动机

甲醇是一种目前研究很广泛的发动机可再生代用液体燃料。甲醇的C/H含量比汽油低,导致甲醇燃料发动机工作时润滑油中会混入更多的水[13-14],而且甲醇的蒸发潜热要比普通汽油高,挥发困难,更容易渗入到润滑油中。这直接导致醇类发动机机油中形成戊烷不溶物的风险增大,当机油中污染物(醇、汽油、水)增加到一定程度时就会开始形成白色油泥,且白色油泥随着污染物的增加而增加[15]。而且,甲醇燃烧会生成大量的甲酸、甲醛以及过氧化氢等酸性远强于汽油燃烧产物的酸性燃烧产物。这些酸性物质会随燃料窜入润滑油中,导致油品碱值迅速降低、对发动机活塞环和气缸壁等金属部件造成腐蚀。甲醇本身还是一种很好的有机溶剂,可溶解附着在气缸壁上的润滑油,导致摩擦面的润滑油膜稀释,造成磨损。

研究发现,单级油对甲醇发动机的磨损基本没有影响,但不同类型的基础油对抑制磨损却有明显的差异,聚α-烯烃合成油的抗磨性能明显优于矿物油和双酯类合成基础油[16]。大量的试验研究表明,醇燃料发动机气缸、轴承、活塞环和挺杆的磨损依赖于润滑油的配方组成,金属清净剂对润滑油产品抗磨损性能的影响最大。油品中金属清净剂的浓度越大,油品的碱值越高,油品越能有效阻止气缸壁的磨损,即油品的抗磨损性能越好[13]。

中石化公司石油化工科学研究院在2015年发明了一种包括屏蔽酚化合物、无灰分散剂、金属清净剂、ZDDP、有机钼和润滑油基础油的甲醇燃料发动机润滑油组合物。根据PDSC试验、BRT球锈蚀试验等多项测试,通过对比得出,该润滑油混合物具有更加优异的高温抗氧化性能、清净分散性能和较好的抗磨能力、较低的摩擦系数,以及优异的防锈蚀能力。

1.3 船用发动机

与车用发动机不同,船用发动机长期工作在高湿度、高腐蚀性的环境里。湿润的空气容易造成润滑油的稀释失效,而湿润空气中的腐蚀性物质会造成发动机油的污染,也将导致机体的腐蚀,而且船用发动机往往长时间工作,这对润滑油的可靠性也提出了更高的要求。

船用发动机油包括气缸油、系统油和中速机油3种。船用气缸油主要用于大型低速十字头二冲程柴油机活塞和气缸套间的润滑[17],优质的气缸油应有良好的润滑性、酸中和性、清净分散性以及抗磨性能。系统油用于大型低速十字头式发动机的曲轴箱润滑,为减少漆膜、积碳,改善冷却性能以及避免乳化,船用系统油应具有良好的清净分散性、氧化安定性、热安定性、抗水性。中速机油主要用于主机为筒状活塞的中速柴油机的润滑,也可用于主机为低速机的高速辅机润滑。中速机油应具有良好的清净分散性,对关键部件提供保护,防止积炭和重油污染;优良的热氧化安定性,有效防止高温沉积物的形成,使油品使用寿命更为长久;优良的抗氧抗腐性及较快的酸中和速度,有效降低气缸及活塞的腐蚀及磨损;优良的碱值保持性,有效防止因氧化及酸中和作用而造成的碱值下降,在长换油周期内对发动机提供全程有效保护优良的抗磨性,在高温和高压下保证有足够的油膜强度,降低摩擦磨损[18]。

基于上述船用发动机润滑油的特性,人们逐渐在用一种加有超高碱值纳米磺酸镁添加剂的润滑油。近年研究发现,在相同碱值的条件下,磺酸镁盐生灰分更低、酸中和能力更强。在江佳威等人[19]的实验中可以发现,当船用润滑油中加入8%左右的超高碱值纳米磺酸镁添加剂时,润滑油的抗压和减摩的能力有显著提高。

1.4 航空发动机

由于工作条件的特殊性,航空发动机润滑油的选取具有特殊要求。根据发动机种类、部件、工况的不同,对润滑油的性能要求也有差异。随着航空发动机技术发展,发动机工作环境的苛刻度也不断提高,如涡扇发动机稳定工作时,部分部件温度可达1800K,因此对航空发动机润滑油的要求也更高了。性能优良的航空发动机润滑油需要对发动机部件提供润滑、密封、冷却等作用,保障发动机各部件在高温、高压下能够稳定、安全地工作,同时提高各部件的使用寿命。因此,航空发动机润滑油需要具有适当的粘度和低温流动性、良好的高温抗氧化安定性、较低的蒸气压,对各种金属和复合材料没有腐蚀性、不会引起橡胶油管过度膨胀或收缩、具有良好的抗泡性和洁净性等。

目前航空发动机油规格未完全统一,不同的航空发动机制造商分别推出并发展了各自的润滑油规格要求,如GE公司的D50TF1规格、Pratt & Whitney 公司的PWA521规格以及Allison公司的EMS53规格等。但这些规格大多都是以美军标准为基础。随着润滑油技术的发展,规格由最初的MIL-L-6081发展到MIL-L-7808,以及海军方面的MIL-L-23699规格。在基础油方面,从最初的矿油型、半合成型逐渐发展到双酯型合成油、直到新戊基多元醇酯合成油。

2 润滑油测量技术

发动机实际工作过程中,润滑油油膜的厚度、分布及消耗情况对实际润滑效果有很大影响,而且润滑油的燃烧贡献了2%~25%的炭烟排放,以及16%~80%的可萃取有机微粒排放。这些排放均可通过控制活塞环与缸套之间的油膜厚度而得到改善[20]。

即便在低负荷工况下,发动机油膜厚度信息也十分重要,这是由于此时润滑油油膜相对更厚,而且更多的润滑油进入到燃烧室中,这将导致炭烟颗粒的生成。而在高负荷工况,润滑油在缸内较高压力作用下分布不均,导致局部活塞环与缸套之间金属直接接触的概率增大[21]。因此,润滑油油膜测量研究对优化发动机润滑系统、改善燃油经济性均有重要作用。

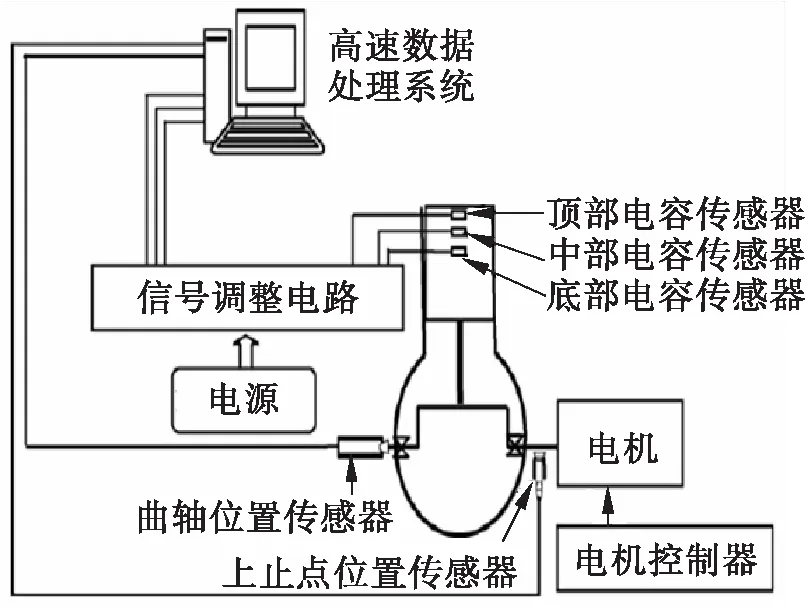

国内在润滑油油膜测量方面的研究开展得较少。过去20年间,国际上油膜厚度测量研究采用较多的是电容法、光干涉法、超声波法及光学发动机法等[22-23]。电容法的原理是在缸套上安装一个微型电容传感器(一般在活塞上下止点及中间位置各放置一个),安装方式如图1所示。这样在传感器表面与活塞环表面之间形成一个平行板电容器,其中微型传感器作为平板电容器的一个极板,活塞表面或活塞环表面作为电容器的另一个极板。活塞的往复运动造成活塞环表面与传感器之间距离的变化,从而导致电容的变化。电容的变化被转换成了电压的变化,通过记录电压数据就能够最终得到油膜厚度信息。电容法测量油膜厚度的试验系统如图2所示。

图1 电容传感器安装位置示意图

图2 电容法试验系统图

国外学者分别在冷态及热态条件下,采用电容法开展了一系列润滑油油膜厚度的研究工作。研究发现了缸壁任意位置在活塞上行及下行时刻油膜厚度的差异,并分别得到了冷态及热态条件下润滑油油膜厚度数据。根据以上研究结果,由于没有燃烧过程的影响,与热态相比冷态油膜厚度较小。随着转速的增加,边界润滑方式变为流体润滑方式,因此冷态及热态条件下油膜厚度均有所升高[20]。

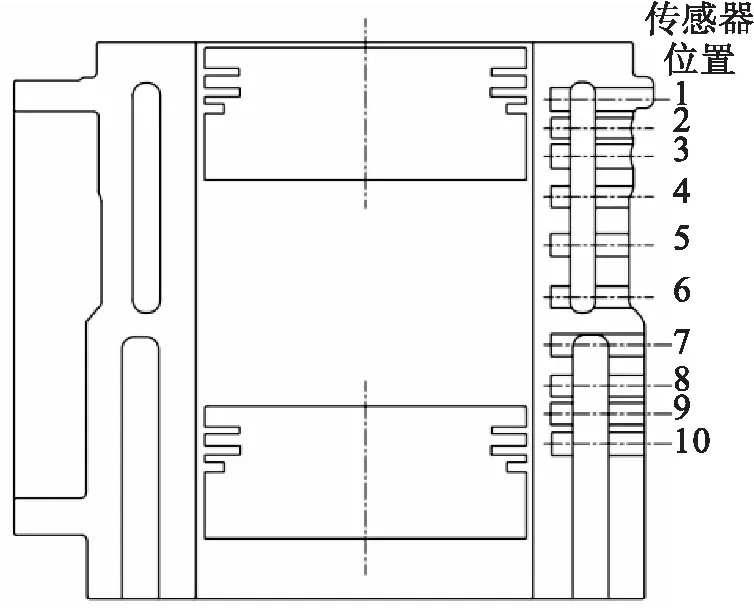

传统电容法受到电容传感器位置的限制,只能测量有限位置的油膜厚度信息,从而影响测量的精度[24]。这种方法在一定程度上会影响润滑油的供油量,而供油量的减少会造成油膜厚度和油膜分布下降,从而导致曲轴箱窜气、发动机功率及污染物排放的恶化。为解决这一问题,Fatjo[25]进行了新型测量手段的尝试:在发动机上安装大量用于记录传感器与活塞环之间电容的微型传感器,并以此建立了新型电容法油膜厚度测量系统。与传统电容法不同的是,在这种方法中活塞环和传感器并没有接触,从而避免了测量手段对润滑油实际分布情况的影响。该系统具有精度高、可重复性好的特点,通过对数据的处理,能够实现在较大发动机运转工况范围下的油膜厚度与油膜分布信息MAP的同时绘制。该方法的传感器布置如图3所示。

图3 改进的电容法传感器布置示意图

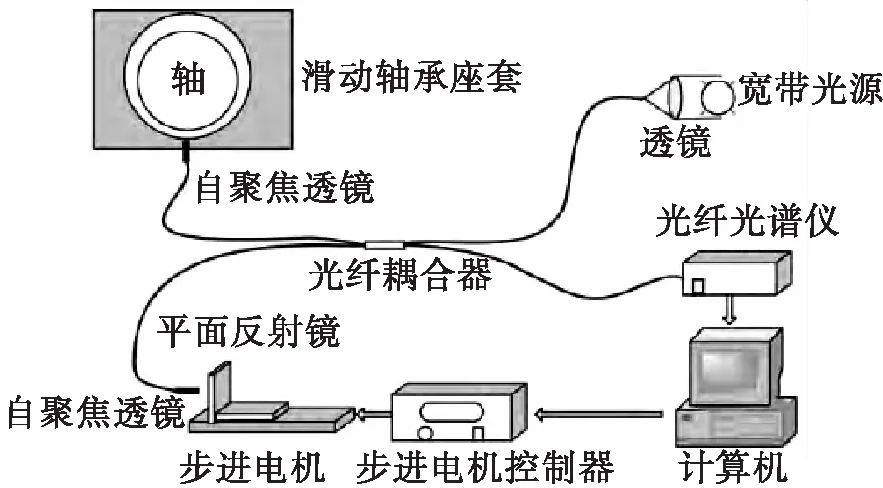

光干涉法是利用光纤传感技术,根据光纤迈克尔逊干涉仪原理,测量润滑油膜厚度。光纤传感器在润滑油测量领域的应用,具有灵敏度高、频带宽、测量范围大、抗电磁干扰等优点[26]。陈玉平等[27]利用光纤迈克尔逊干涉仪测量了滑动轴承润滑油膜厚度,但该测量系统的缺点是受外界的振动和噪音影响较大。秦玉伟等[28]通过光学相干层析成像(OCT)测量系统对油膜厚度进行了测量,并利用干涉光谱解耦法减小了噪声引起的测量误差,测量原理如图4所示。

图4 光纤谱域OCT润滑油膜厚度测量系统

超声波法是利用超声波在油膜中透射、反射的性质,可间接测出油膜厚度[29]。Kai Zhang 等[30]首先利用超音速高斯回波进行模拟,建立重叠回波模型,然后将被提取出来的回波建立成超声波弹簧模型,用于测量润滑油膜厚度。该方法能够准确、可靠地测出重叠回声与油膜厚度。

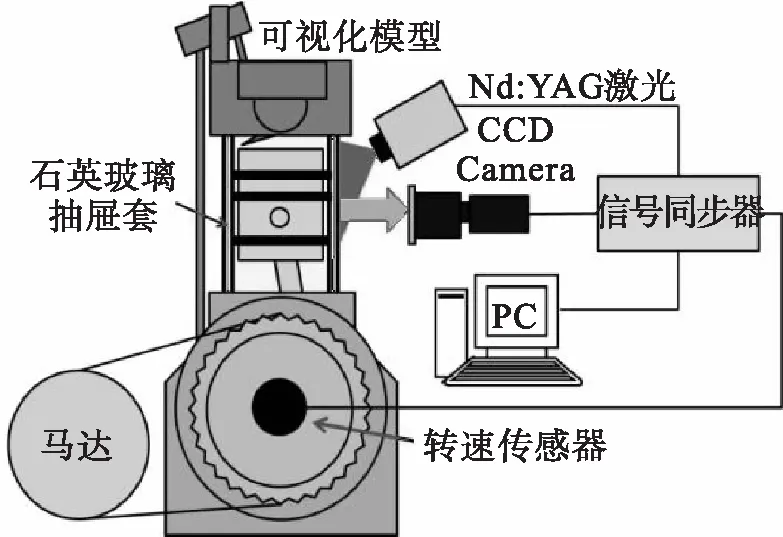

如图5所示的光学发动机法是基于可视化发动机技术开发的一种油膜厚度及分布测试技术,通常采用激光诱导荧光技术(LIF)、激光粒子测速技术(PIV)测量润滑油的油膜厚度及油膜分布信息。马场[31]在一台水平对置可视化发动机上采用LIF及PIV方法进行了可视化研究,得到了冷态及热态运转条件下润滑油油膜厚度及分布信息。但光学发动机的运转条件与实际发动机相比有较大差异,因此如何扩宽光学发动机的工作范围、缩小与实际发动机运转条件的差距,是光学发动机方法面临的一个重要问题。

图5 光学发动机试验系统

2017年韩素立等人[32]基于FRAP建立了微间隙润滑油油膜流速测量方法,如图6所示。利用荧光漂白恢复显微,再采用光干涉法测量面接触条件下固定膜厚的流速剖面分布。光干涉法光源波长大于荧光吸收波长,可消除荧光的干扰,实现高精度膜厚测量;再假设沿膜厚方向荧光强度均匀分布,结合二维随时间变化的漂白强度分布信息获得通过膜厚方向的流速分布。

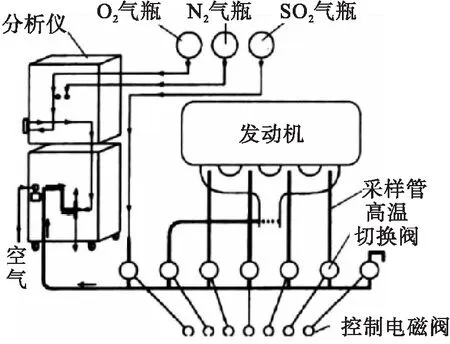

柴油机润滑油消耗的主要途径是由于润滑油窜入气缸。通常润滑油消耗量仅为燃油耗的0.1%~0.5%,数量级相对较小,因此如何快速准确地测量发动机润滑油消耗量、找出发动机润滑油消耗的定量特征是该领域的重要研究课题。在目前常用的发动机润滑油油耗测量方法中,由于示踪法的测量精度高、测量时间短、重复性好、具备对零部件润滑油消耗进行稳态、瞬态测试能力,因此被认为是目前润滑油消耗测试最有效的方法之一。美国西南研究院(SWRI)采用示踪法对发动机油消耗进行了大量研究,通过实验测试得到了发动机润滑油的实际消耗量,并开发出用来测量发动机机油消耗的专用设备[33-34],试验系统如图7所示。该设备采用SO2示踪原理,通过测量瞬时进气空气流量、燃油消耗量及排气中的硫浓度信息能够快速、准确地获得稳态甚至瞬态润滑油消耗量。JI采用示踪法及RTOC-Ⅲ(real-time oil consumption measurement system)设备[35]研究了重型柴油机润滑油消耗特性,并得出了润滑油消耗量与负荷、以及各缸机油消耗与整机机油油耗变化的对应关系,得出了“通过强化发动机结构以控制机体、缸套在高负荷下的变形量是降低该发动机润滑油消耗的关键”这一结论。

图6 基于FRAP微间隙润滑油油膜流速测量法

图7 硫示踪法试验系统

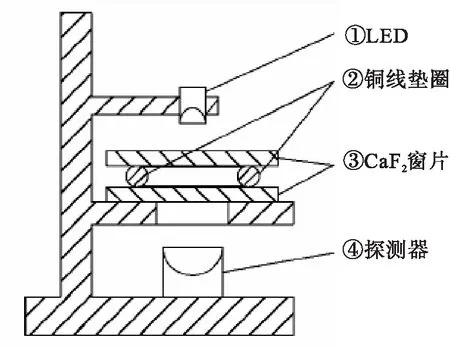

对于船用发动机润滑油,水分含量同样是一个重要参数。现有的测量油液中水分的方法有蒸馏法、卡尔费休法、重量法、傅里叶变换红外光谱分析法等,这些方法各有优劣。卡尔费休法是各国最常用的标准电化学测量方法。其原理是利用水参与的氧化还原反应,将水分全部耗尽,再依据法拉第电解定律,得出反应消耗的摩尔量与电量之间的线性关系,从而得出润滑油中的含水量。张瑞华等人[36]在传统的卡尔费休法中加入三氯甲烷用于改进卡氏阳极液,使润滑油与电解液更好地互溶,使测量结果更加精确、可靠。2015年,余等人[37]建立了一种基于中红外LED的润滑油水分含量测量方法,其装置如图8所示。利用峰值发射波长为2 840 nm,高宽为400 nm 的中红外LED作为发射光源,发射的红外光进入油样,部分被吸收,余下的透过油样被红外探测器接收,根据油样对光能的吸光度确定油液中水分含量。图9为吸光度和水分含量的关系,该方法具有操作简单快速,样品量少,环境污染小,易于实现现场测量的优点。

图8 基于中红外LED的润滑油水分含量测量法装置

图9 吸光度和水分含量关系图

在高温、重载等一些工况条件十分恶劣的环境下,传统滑油的性能降低甚至失效。因此,近几年出现了一种新型润滑技术——油气润滑。由于其能够改善工作环境,延长摩擦副使用寿命,因此在冶金等多领域得到越来越广泛的应用。而对于油气润滑,其含气量是重要的一项测量参数。对于传统的含气量测量方法,如射线法、核磁共振法操作复杂;电容法精度低。王建文[38]等人于是利用空气混入润滑油导致变色的特性,开发了一种基于图像分析的润滑油含气量测量方法。该方法得到含气率与色值间的线性拟合关系,并应用于实际油气两相流含气率的测量,取得了良好的效果。

3 结论及展望

在发动机摩擦学研究方面,国内外的学者及OEM都进行了大量的研究工作,在实验研究及数值模拟研究方面均取得了一定成果。相关研究可以从摩擦学机理入手,建立考虑表面粗糙度及其他条件的活塞环磨损预测数学模型,并进行摩擦副摩擦行为的模拟研究,参考摩擦磨损试验机的实验结果对模型进行修正,进而根据结果对摩擦副设计方案进行优化。同时,将优化设计方案与新材料及新品位润滑油相结合,最终优化油品及发动机摩擦系统开发。

在发动机实际工况条件下,润滑油瞬时油膜厚度及分布信息的准确测量是润滑油测量的关键,这直接影响了摩擦副的摩擦学特征、燃烧系统设计及润滑油开发工作。相关研究应该结合高强化、高增压比、新燃料、新燃烧理论等不同类型发动机的未来发展趋势,采用电容法、光学发动机法等先进测量手段对新型燃烧条件下的润滑油缸内分布信息进行精确测量。同时,目前电容法、光学发动机法等技术与实际发动机的工作状态仍有一定的差距,这将在一定程度上导致测量结果无法真实的反应发动机实际运转情况。因此,在丰富测量方法的工作条件、提高测量方法的精度及可信度、建立测量结果对结构设计及油品开发的准确评价手段等方面,都需要进行深入的探索研究。

基于硫示踪法的润滑油油耗测量技术是润滑油油耗测量的有效手段,但该技术在低负荷、小油耗量条件下的误差较大。而且润滑油组分向着低硫、低磷方向发展,因此探究基于润滑油其他添加剂的示踪技术、提高低负荷小油耗量工况下的测量精度,是该技术发展的关键所在。

参考文献(References):

[1] BANG-QUAN HE,XU CHEN,CHANG-LIN LIN,et al.Combustion characteristics of a gasoline engine with independent intake port injection and direct injection systems for n-butanol and gasoline[J].Energy Conversion and Management,2016,124(15):556-565.

[2] JING YANG TAN,FABRIZIOBONATESTA,HOONKIAT NG,et al.Developments in computational fluid dynamics modelling of gasoline direct injection engine combustion and soot emission with chemical kinetic modelling[J].Applied Thermal Engineering,2016,107(25):936-959.

[3] WANG YINHUI,ZHENG RONG,QIN YANHONG,et al.The impact of fuel compositions on the particulate emissions of direct injection gasoline engine[J].Fuel,2016,166(15):543-552.

[4] O′Connor J,Musculus M P B,Pickett L M,et al.Pickett.Effect of post injections on mixture preparation and unburned hydrocarbon emissions in a heavy-duty diesel engine[J].Combustion and Flame,2016,170:111-123.

[6] REJI MATHAI R K.MALHOTRA K A.SUBRAMANIAN,et al.Comparative evaluation of performance,emission, lubricant and deposit characteristics of spark ignition engine fueled with CNGand 18% hydrogen-CNG[J].International Journal of Hydrogen Energy,2012,37(8):6893-6900.

[7] SHIRLEY ESCHWARTZ.A comparison of engine oil viscosity,emulsion formation,and chemical changes for M85 and gas-online-fueled vehicles in Short-Trip Servic[R].SAE Techncial Paper,922297,1992.

[8] A K HASANNUDDIN J Y,WIRA S,SARAH,et al.Azrin.Performance,emissions and lubricant oil analysis of diesel engine running on emulsion fuel[J].Energy Conversion and Management,2016,1(117):548-557.

[9] 刘功德,张润香,曹聪蕊,等.欧洲重型柴油机排放法规及其润滑油规格的发展[J].石油商技,2012,30(04):54-60.

[10]熊春华,徐金龙,王成彪.MT890 高功率密度柴油机润滑油规范及油品性能剖析研究 [J].润滑油,2011,26(6):20-23.

[11]刘红.燃气发动机技术发展及润滑需求分析,润滑与密封,2013,38(7):105-110.

[12]赵正华,汤仲平,金鹏,等.国内固定式燃气发动机油发展现状及其性能特点 [J].润滑油,2011,26(6):12-15.

[13]阿里,于唯,李诺,等.甲醇汽油发动机润滑油抗磨性的改进 [J].长安大学学报(自然科学版),2013,33(1):95-99.

[14]KANG J,MYINT A,SIM S,et al.Kinetics of the upgrading of heavy oil in supercritical methanol [J],The Journal of Supercritical Fluids,2018,133(1):133-138

[15]张玉刚,陈铭.醇类发动机润滑问题研究概况[J].润滑与密封,2004(06):121-124.

[16]李桂云.醇类燃料发动机润滑油的发展和需求[J].润滑油,2002,17(5):1-5.

[17]王雪君,白秀琴,袁成清,等.船舶机械摩擦学研究进展 [J],润滑与密封,2013,38(4):113-121.

[18]刘红.船舶发动机的发展以及大型船舶对润滑油的要求[J].润滑与密封,2010,(35)8,121-124.

[19]江佳威,潘博,陈一忱,等.超高碱值纳米磺酸镁添加剂对船用润滑油摩擦学性能的影响[J].科学技术与工程,2016,16(31):174-178+182.

[20]Dhar A,Agarwal A K,Saxena V.Measurement of dynamic lubricating oil film thickness between piston ring and liner in a motored engine[J],Sensors and Actuators A:Physical,2009,149(1):7-15.

[21]JB HEYWOOD.Fundamentals of Internal Combustion Engine [M].NewYork:Mc-Graw Hill,1988.

[22]GHANDHI B.Single and dual-fiber fluorescence probes:application to oil-film measurements in an internal combustion engine[J],Applied Optics,2000,39(30/20)5456-5464.

[23]TAKIGUCHI M,SASAKI R,TAKAHASHI I,et al.Oil film thickness measurement and analysis of a three ring pack in an operating diesel engine[R].SAE Paper,2000-01-1787,2000.

[24]MA T,SHERRINGTON I,SMITH H.Implementation of an algorithm to model the starved lubrication of a piston ring indistorted bores:prediction of oil flow and gas blow-by[C].Proc Inst MechEngrs,1996,211:29-44.

[25]GARCIA-ATANCE F,SMITH H,SHERRINGTON I.Mapping lubricating film thickness,film extent and ring twist for the compression-ring in a ring internal combustion engine[J],Tribology International,2014(70):112-118

[26]陈玉平,张小栋,王祥林.应用光纤位移传感器的润滑油膜厚度检测方法的研究[J].润滑与密封,2004(6):72-74.

[27]陈玉平.利用光纤干涉仪测量滑动轴承润滑油膜厚度[J].河南科学,2016,34(6):856-860.

[28]秦玉伟.润滑油膜厚度的光学相干层析成像测量[J].光学精密工程,2017,25(5):1142-1148.

[29]金长善,李小舟.超声波油膜厚度测量法研究[J].计量学报,1988(3):221-226.

[30]ZHANG K,MENG Q,GENG T,et al.Ultrasonic measurement of lubricant film thickness in sliding Bearings with overlapped echoes[J].Tribology International,2015,88(2):89-94.

[31]Zhang K,Meng Q,Geng T,et al.Fundamental study on lubricant oil film behavior by LIF and PIV[J].The Japan Society of Mechanical Engineers,2006,72(176):1001-1005.

[32]韩素立,李超,郭峰,等.基于FRAP的微间隙润滑油膜流速测量方法[J].光学精密工程,2017,(01):141-147.

[33]FROELUND K,OWENS C,FRAME E,et al.Impact of lubricantoil on regulated emissions of a light-duty Mercedes-Benz OM611 CIDI-engine[R],SAE paper,2001-01-1901,2001.

[34]COLVIN D.An advance instrument for the real time measurement of engine oil economy[R].SAE paper,1992,920655

[35]纪丽伟,董尧清.重型柴油机润滑油消耗特性研究[J].内燃机工程,2010,31(4):69-72.

[36]张瑞华,刘金升,李莹.卡尔·费休法检测润滑油中微量水分[J].山东化工,2017,46(8):93-94+99.

[37]余良武,田洪祥,明廷锋,等.基于中红外LED的润滑油水分含量测量研究[J].光谱学与光谱分析,2015,(6):1488-1492.

[38]王建文,刘俊,安琦.一种基于图像分析的润滑油含气率测量方法[J].机械工程学报,2009,45(6):309-312.