给水泵汽轮机调节汽阀阀杆断裂原因分析

于宏辰

(大唐东北电力试验研究所有限公司,吉林 长春 130000)

发电机组运行过程中,转子、叶轮、叶片等部件承受很大的离心力,且离心力随着转速的增加而增加.当转速超过一定极限时调节汽阀的作用是按照控制单元的指令改变进入汽轮机的蒸汽流量,以使机组受控参数(功率或转速、进汽压力、背压等)符合运行要求.因此,调节气阀在很大程度上保证了汽轮发电机组的安全运行.然而,由于设备金属部件受设计、制造、运行环境等因素影响,在使用过程中难免会出现材质的老化、变形、损伤、甚至断裂破坏等问题[1-4].因此,本论文采用相关的技术手段对给水泵汽轮机调节汽阀阀杆进行失效分析,确定其断裂原因,以避免和防止类似事故的再发生.

某电厂给水泵汽轮机调节汽阀阀杆发生断裂,该机组为杭州汽轮机股份有限公司生产制造,产品代号T6948,产品型号NK63/71/0.设计材质为2Cr12MoV,且经渗氮工艺处理.实际工作温度:380 ℃,工作压力:1.0 MPa.机组累计小时约4万小时,累计启停次数56次.

1 结果与讨论

1.1 宏观检查

检查结果见图1.

图1 失效阀杆及其断口的宏观形貌.

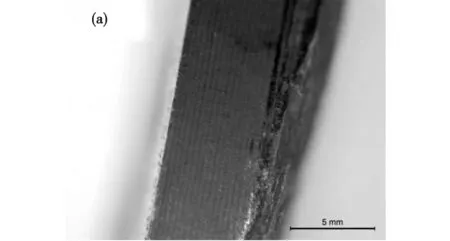

对失效阀杆进行宏观检查,如图1(a)所示.从图中发现,断裂阀杆根部存在长度约10 mm退刀槽,加工刀痕痕迹明显(图2(a)).图1(b)为断口宏观形貌,从图中可以看出断口左侧区域(A、B两区)截面相对平滑,无明显锈层,但并不光亮,约半圆为疲劳孤带区,证明此处是先断裂区,即疲劳裂纹源区(A)和裂纹扩展区(B).C区断口粗糙,有金属光亮,为瞬时静断区,通过断口分析可以确定整体断裂形式属于应力疲劳脆性断裂.从图2(b)可以看出,阀杆根部倒角圆弧过小(小于5 mm),为应力集中严重位置.

图2 (a)失效阀杆加工刀痕及(b)根部圆角形貌

1.2 成分分析

对断裂阀杆进行光谱成分分析,分析结果如表1所示.

表1 成分分析表

通过所测数据可知,阀杆材质主要合金元素含量与标准(GB/T 8732-2014)中的2Cr12MoV成分相符.

1.3 硬度检查

对断裂阀杆母材、渗氮层硬度进行检查.其中,母材硬度为263 HB,符合GB/T 8732-2014标准的要求(241-285 HB);渗氮层硬度为644 HB,符合渗氮工艺硬度要求[5].

1.4 金相检查

对断裂阀杆截面进行金相检查,结果如图3所示,从图中可以看出阀杆金相组织为回火马氏体,组织正常.

图3 阀杆金相组织图

1.5 微观裂纹渗氮层厚度检查

对阀杆根部截面边缘进行微观裂纹检查,发现多处与受力方向垂直的裂纹,最长裂纹长度约为400 μm,如图4(a)所示.作为比较,对阀杆远离断口处的边缘位置进行金相组织检验,并未发现裂纹,具体如图4(b)所示.结合1.1节的讨论我们发现由于阀杆根部退刀槽位置存在明显加工刀痕,并且根部倒角圆弧过小(小于5 mm),使该部位存在较大应力集中(图1(c)、(d))[5-10].

图4 阀杆根部附近(a)和阀杆中部(b)的微观裂纹检查

在外加循环拉应力作用下,应力集中位置即加工刀痕和倒角位置会首先萌生疲劳裂纹,根部倒角位置由于应力集中现象最为明显,裂纹扩展速度也最快,随着阀杆反复升降及振动,倒角裂纹在外力的长期作用下最先开始向内部扩展,最终导致阀杆断裂.

1.6 渗氮层厚度检查

阀杆根部附近和阀杆中部的渗碳层厚度的检查结果如图5(a)、(b)所示.从图中可以看出,阀杆根部附近的渗碳层厚度为281.14 μm,明显高于阀杆中部位置(120~221.55 μm).这是由于摩擦工况,阀杆中部磨损要比根部严重造成.

图5 阀杆根部附近(a)和阀杆中部(b)的渗氮层厚度检查

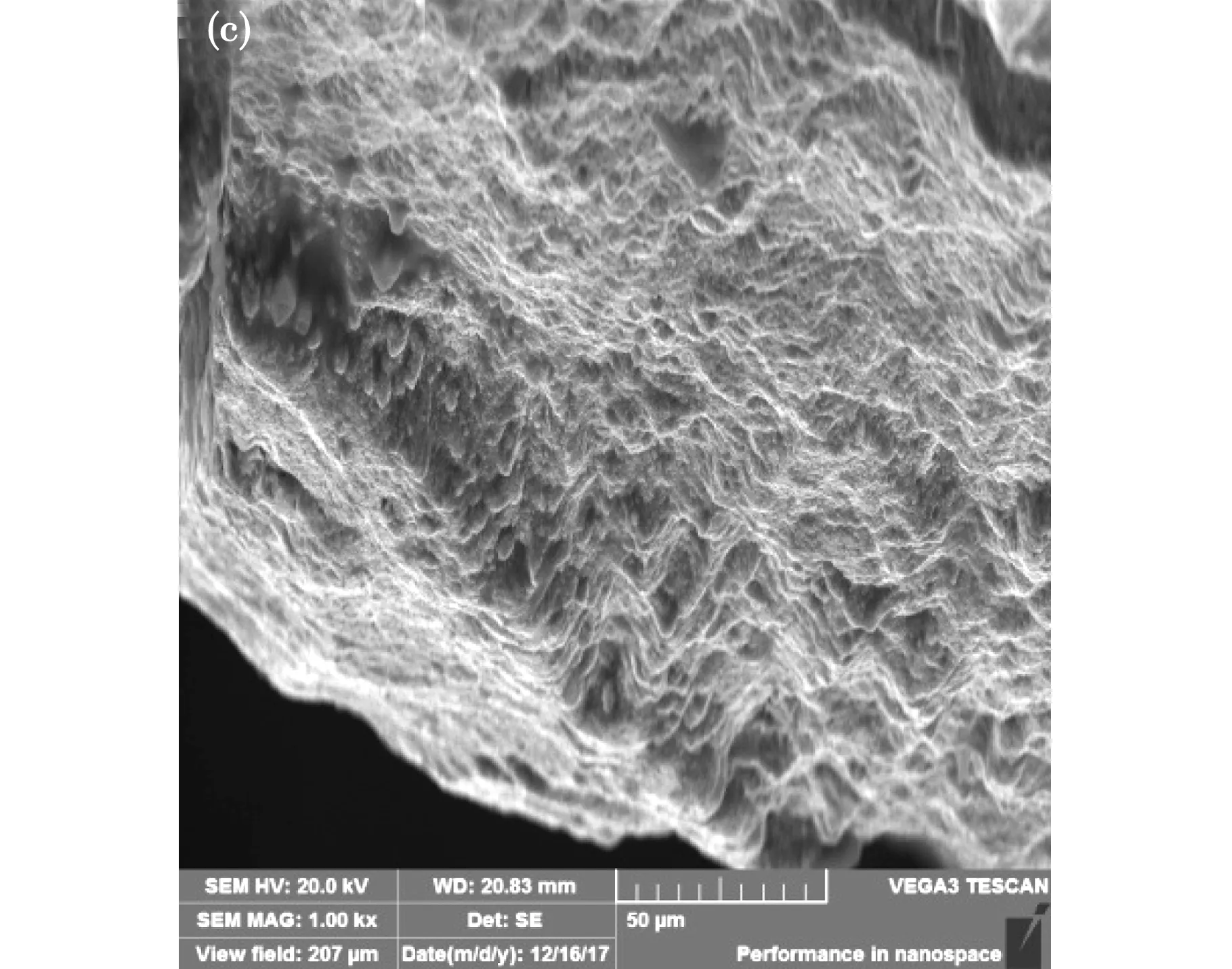

1.7 断口分析

图6为阀杆断裂部位断口微观形貌图.

图6 裂纹源区(a)、裂纹扩展区(b)、最终断裂区(c)断口形貌

图(a)中样品断口边缘处存在较多未扩展的微观缺陷(白色箭头所示),故此处为裂纹源区.在扩展区和最终断裂区的断口形貌为舌状断口形貌,属于解理断裂,如图(b、(c)所示.

2 结 论

综上所述,断裂失效原因是由于调节汽阀阀杆退刀槽位置存在加工刀痕,表面粗糙度大,且根部过渡圆弧过小(小于5 mm),造成应力集中.在机组运行过程中,阀杆在长期循环拉应力作用下,在应力集中最大的根部倒角位置产生疲劳裂纹,裂纹不断扩展,最终发生断裂.建议在机组停运或检修期间应加强对小机排汽蝶阀密封面进行检查.建议对小机调节阀阀杆退刀槽遗留刀痕进行打磨处理,增加表明光洁度,同时适当增加阀杆根部过渡圆弧半径.

[1] 杨添,官益豪,唐耀波,等.流量调节阀阀杆断裂失效分析[J].江苏科技大学学报:自然科学版,2016,30(1):28-32.

[2] 张林茂,陈峰,刘子夫,等.300WM机组高压调节汽阀阀杆脱落或断裂的故障分析与处理[J].电力技术,2009(6):47-50.

[3] 张周全,涂谌,何可龙,等.汽轮机高压主汽阀阀杆断裂原因分析[J].汽轮机技术,2016,58(1):78-80.

[4] 侯文富,王波,李强.汽轮机调节汽阀阀杆断裂原因分析[J],通用机械,2014(9):48-50.

[5] 李彦林,朱 敏,聂常贵.热电厂汽轮发电机组高压阀杆断裂失效分析[C].黑龙江省机械工程学会2007年年会,2007:637-641.

[6] 彭乙超,楼玉民,李望,等.亚临界300WM机组高压主汽阀阀杆断裂原因分析[J].理化检验-物理分册,2016,52(10):738-754.

[7] 尹健.火力发电厂主蒸汽管道异种钢焊缝开裂事故分析[J].吉林化工学院学报,2017,34(3):73-75.

[8] 刘兴德,卢伟宏,吴清文.特种链条抽油机支撑结构的受力分析[J].吉林化工学院学报,2016,33(11):58-62.

[9] 刘兴德,周国良.屏蔽泵轴承磨损危害与预防监测[J].吉林化工学院学报,2013,30(7):40-42.

[10] 刘兴德,周常有.防溜车制动系统设计[J].吉林化工学院学报,2011,28(9):40-42.